Спосіб переробки металургійного шлаку

Формула / Реферат

Спосіб переробки металургійного шлаку, який включаає окислювання шлаку, що містить CaO, SiO2, FeO і щонайменше один з таких компонентів як МnО, Сr2O3, V2O3, та вилучення нано-розмірного фериту марганцю та/або фериту ванадію, та/або фериту хрому з охолодженого шлаку, який відрізняється тим, що розплавлений шлак спочатку піддають сухій грануляції з охолодженням його до температури нижче 770 °C, а потім вилучають з нього металеву магнітну частину, при цьому теплоту шлаку утилізують для виробництва перегрітої пари, яку використовують для окиснення шлаку при температурах 347-714 °C з отриманням водню.

Текст

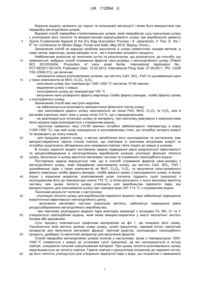

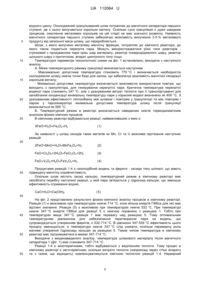

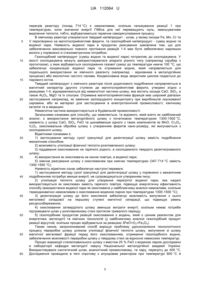

Реферат: Спосіб переробки металургійного шлаку включає окислювання шлаку, що містить CaO, SiO 2, FeO і щонайменше один з таких компонентів як МnО, Сr2O3, V2O3, та вилучення нанорозмірного фериту марганцю та/або фериту ванадію, та/або фериту хрому з охолодженого шлаку. Розплавлений шлак спочатку піддають сухій грануляції з охолодженням його до температури нижче 770 °C, а потім вилучають з нього металеву магнітну частину, при цьому теплоту шлаку утилізують для виробництва перегрітої пари, яку використовують для окиснення шлаку при температурах 347-714 °C з отриманням водню. UA 112064 U про видачу патенту: UA 112064 U UA 112064 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної та кольорової металургії і може бути використана при переробці металургійних шлаків. Відомий спосіб переробки сталеплавильних шлаків, який передбачає суху грануляцію шлаку з утилізацією його теплоти та використанням гранульованого шлаку при виробництві цементу (Some Fundamental Aspects of the Dry Slag Granulation Process / S. Jahanshahi, Y. Pan, D. Xie // th 9 Int. Conference on Molten Slags, Fluxes and Salts, May 2012, Beijing, China.). Зазначений спосіб не вирішує проблем вилучення зі шлаку немагнітних оксидів металів, а саме заліза, марганцю, хрому ванадію та ін., які є втратами цільового продукту. Найближчим аналогом за технічною суттю та результатом, що досягається, до способу, що заявляється, вибрано спосіб отримання феритів нано-розміру з металургійного шлаку (Patent WO 2012033454, Production of nаnо sized ferrite, International Application No.: PCT/SE2011/051078, Publication Date: 15.03.2012, International Filing Date: 07.09.2011, IPC: C22B 7/04 (2006.01)), що включає: - наповнення ковша розплавленим шлаком, що містить CaO, SiO2, FeO та щонайменше один з таких компонентів як МnО, Сr2O3, V2O3; - окислення шлаку при температурі 1300-1500 °C протягом 10-90 хвилин; - видалення шлаку з ковша; - охолодження шлаку до температури 100 °C - вилучення нано-розмірного фериту марганцю та/або фериту ванадію, та/або фериту хрому з охолодженого шлаку. Зазначений спосіб має наступні недоліки: - не забезпечується можливість використання фізичного тепла шлаку; - при окислюванні рідкого шлаку окислюються не лише FeO, МnО, Сr 2O3 та V2O3, але й металеві корольки, вміст яких у шлаці сягає 3-5 %, що є нераціональним; - не реалізовується потенціал шлаку як матеріалу, при хімічному реагуванні з компонентами якого водяна пара розкладається з утворенням водню; - протягом тривалого часу (10-90 хвилин) потрібно забезпечувати температуру в ковші (1300-1500 °C), при якій шлак знаходиться в розплавленому стані, що потребує витрати енергії та призводить до зносу ковшів; - для продувки рідкого шлаку, з метою запобігання його охолодженню та застиганню, має використовуватися гаряче стисне повітря, що пов'язане зі значними витратами енергії та потребує додаткового обладнання для нагрівання повітря і його подачі до ковша зі шлаком. В основу корисної моделі поставлена задача підвищення рівня енергетичної ефективності та ресурсозбереження в металургійному виробництві шляхом утилізації фізичної теплоти шлаку, вилучення зі шлаку магнітної металевої частини та отримання газоподібного водню. Поставлена задача вирішується тим, що в способі отримання феритів нано-розміру з металургійного шлаку, який передбачає окислювання шлаку, що містить CaO, SiO 2, FeO і щонайменше один з таких компонентів як МnО, Сr2O3, V2O3, та вилучення нано-розмірного фериту марганцю та/або фериту ванадію, та/або фериту хрому з охолодженого шлаку, в якому згідно з корисною моделлю, розплавлений шлак спочатку піддають сухій грануляції з охолодженням його до температури нижче 770 °C, а потім вилучають з нього металеву магнітну частину, при цьому теплоту шлаку утилізують для виробництва перегрітої пари, яку використовують для окислювання шлаку при температурах 347-714 °C з отриманням водню. Технічний результат полягає у наступному: - утилізація теплоти шлаку для виробництва перегрітої водяної пари забезпечує підвищення енергетичної ефективності металургійного циклу; - вилучення металевої частини (корольків металу), забезпечує підвищення рівня ресурсозбереження металургійного виробництва; - при хімічному розкладанні водяної пари внаслідок взаємодії з оксидами Fe, Μn, Сr та V утворюється газоподібний водень, який може використовуватися у якості екологічно чистого палива або відновника. Суть процесу пояснюється графічним матеріалом на фіг. 1, де показано його схему. Технологічна лінія містить ділянку зливу шлаку, сухий гранулятор, паровий котел, магнітний сепаратор для вилучення металевої фракції, хімічний реактор, охолоджувач газоподібного продукту, дробарку та магнітний сепаратор для вилучення феритів. Спосіб переробки металургійних шлаків полягає у наступному. Шлак з температурою 13001500 °C зливається з ковша до установки сухої грануляції, де він охолоджується в потоці повітря, утворюючи сипучий гранульований матеріал. При цьому теплота розплавленого шлаку перетворюється на теплоту повітря. Гаряче повітря з гранулятора потрапляє до парового котла, де його теплота утилізується для утворення перегрітої пари з води, що потрапляє з замкненого 1 UA 112064 U 5 10 15 20 25 водного циклу. Охолоджений гранульований шлак потрапляє до магнітного сепаратора першого ступеня, де з нього вилучаються корольки металу. Оскільки суха грануляція є дуже швидким процесом, окислення металевих корольків на цій стадії не має значного розвитку. Наявність магнітного сепаратора першого ступеня забезпечує можливість вилучення 3-5 % металевого продукту від загальної маси шлаку, що переробляється. Шлак, з якого вилучено металеву магнітну фракцію, потрапляє до хімічного реактора, до якого також подається перегріта пара. Можуть використовуватися різні типи реакторів стрічковий з продуванням пари крізь шар матеріалу, реактор псевдозрідженого шару, реактор щільного шару з протитоком, апарат циклонного типу тощо. Температурні параметри технологічної схеми на фіг. 1 встановлено, виходячи з наступного аналізу. А. Межи температурного режиму грануляції визначається наступним: - Максимально допустима температура становить 770 °C і визначається необхідністю охолодження шлаку нижче точки Кюрі для заліза, що забезпечує можливість магнітної сепарації корольків металу; - Мінімально допустима температура визначається можливістю використання повітря, що виходить з гранулятора, для генерування перегрітої пари. Критична температура перегрітої водяної пари становить 347 °C, але з урахуванням витрат теплоти при її транспортуванні для запобігання конденсації мінімальну температуру пари у корисній моделі визначено як 400 °C. З урахуванням ефективності теплообміну між шлаком і повітрям у грануляторі та між повітрям і парою у парогенераторі мінімальна допустима температура шлаку після грануляції визначається як 500 °C. Б. Температурний режим в реакторі визначається наведеним нижче термодинамічним аналізом фізико-хімічних процесів. В хімічному реакторі відбуваються реакції, найважливішою з яких є: 3FeO+Н2O=Fe3O4+Н2 (1) За наявності у шлаці оксидів таких металів як Mn, Сr та V можливе протікання наступних реакцій: 30 2FeO+MnO+Н2O=MnFe2O4+Н2 FeO+Сr2O3+2Н2O=FeCr2O4+2Н2 (3) FeO+V2O5+Н2O=FeV2O4+Н2 35 (2) (4) Продуктами реакцій 1-4 є газоподібний водень та ферити - оксиди типу шпінелі, що мають підвищену магнітну сприйнятливість. Оскільки шлак містить оксид кальцію, температурний режим в хімічному реакторі має запобігати перебігу наступної реакції, у якій пара зв'язується у гідроксид кальцію, що зменшує ефективність отримання водню, СаO+Н2O=Са(OН)2 (5) 40 45 50 55 На фіг. 2 представлено результати фізико-хімічного аналізу процесів в хімічному реакторі. Реакція (1) є можливою при температурах нижче 714 °C, коли вільна енергія Гіббса для неї має від'ємні значення. Реакція (5) є можливою при температурах нижче 532 °C. При температурі нижче 347 °C енергія Гіббса для реакції 5 є нижчою порівняно з реакцією 1. Тобто при температурах вище 347 °C реакція 1 має перевагу над реакцією 5. Тому оптимальним температурним діапазоном для забезпечення перетворення пари на водень, що супроводжується утворенням феритів, є 532-714 °C. В діапазоні 347-532 °C ефективність цього процесу зменшується, а температури нижче 347 °C слід уникати, оскільки переважну роль матиме утворення гідроксиду кальцію за реакцією 5. Таким чипом температура в хімічному реакторі має підтримуватися в межах 347-714 °C. Виходячи з вищенаведеного аналізу, температура шлакового матеріалу після магнітного сепаратора 1 (фіг. 1) має становити 347-714 °C. Реакції 1-4 є екзотермічними, тобто відбуваються з виділенням теплоти. Тому процес в хімічному реакторі є автотермічним, оскільки витрати теплоти (наприклад через стіни апарату та з газом, що відходить) компенсуватимуться хімічною теплотою реакцій 1-4. Надмірний 2 UA 112064 U 5 10 15 20 25 30 35 40 45 50 55 60 перегрів реактору (понад 714 °C) є неможливим, оскільки гальмування реакції 1 при температурах, коли значення енергії Гіббса для неї перевищують нуль, зменшуватиме виділення теплоти, тобто, відбуватиметься термічне саморегулювання процесу. В хімічному реакторі утворюється твердий напівпродукт - шлак, у якому оксиди Fe, Μn, Сr та V перетворено на магнітосприйнятливі ферити, та газоподібний напівпродукт - суміш водню та водяної пари. Наявність водяної пари в продуктах реагування зумовлена тим, що для забезпечення максимально повного протікання реакцій 1-4 має бути забезпечено надлишок вологи у порівнянні зі стехіометричною потребою. Газоподібний напівпродукт (суміш водню та водяної пари) потрапляє до охолоджувача. У якості охолоджувача можуть використовуватися апарати різного типу (наприклад скрубер з протитоком), у яких відбувається охолодження газової суміші до температури нижче 100 °C, що забезпечує конденсацію водяної пари та отримання водню, який направляється для подальшого використання як хімічного реагенту (наприклад - відновника в металургійних процесах) або екологічно чистого палива. Конденсована вода зворотним циклом подається до парового котла. Твердий напівпродукт з хімічного реактора після додаткового подрібнення направляється в магнітний сепаратор другого ступеню де магнітосприйнятливі ферити, утворені згідно з реакціями 1-4, відокремлюються від немагнітної частини шлаку, яка містить оксиди CaO, SiО 2, а також Аl2O3, MgO та їх сполуки. Отримана магнітосприйнятлива фракція має широкий діапазон застосування наприклад, як замінник залізорудного концентрату при виробництві окускованої сировини, або як матеріал для застосування в електротехнічній промисловості, хімічному каталізі та в медицині. Немагнітна частина використовується в будівельній промисловості. Загальними ознаками для способу, що заявляється, та відомого, який взято як найближчий аналог, є використання металургійного шлаку з початковою температурою 1300-1500 °C, наявність у шлаці CaO, SiО2, FeO та щонайменше одного з таких компонентів як МnО, Сr2O3, V2O3, окислювальна обробка шлаку з утворенням феритів нано-розміру, які вилучаються з охолодженого шлаку. Відмітними ознаками є: 1) застосування методу сухої грануляції для дезінтеграції шлаку замість подрібнення механічним способом; 2) можливість утилізації фізичної теплоти розплавленого шлаку; 3) піддавання окислюванню не гарячого рідкого, а охолодженого твердого дезінтегрованого шлаку; 4) використання як окислювача не кисню повітря, а водяної пари; 5) хімічне реагування шлаку з окислювачем при нижчих температурах (347-714 °C замість 1300-1500 °C). Наявність відмітних ознак забезпечує наступні переваги: 1) застосування методу сухої грануляції для дезінтеграції шлаку у порівнянні з механічним подрібненням потребує менше енергії, не супроводжується утворенням пилу; 2) утилізація теплоти шлаку для утворення перегрітої водяної пари, яка надалі використовується як окислювач замість гарячого повітря, підвищує енергетичну ефективність способу (використання водяної пари як окислювача у найближчому аналозі неможливе, оскільки термодинамічно неможливим є окислювання водяною парою при температурах 1300-1500 °C); 3) дезінтеграція шлаку до його окислення забезпечує можливість вилучення з нього металевої складової на першому ступені магнітної сепарації, що підвищує рівень ресурсозбереження; 4) окислювання затверділого шлаку зменшує витрати енергії, оскільки немає потреби підтримувати шлак у розплавленому стані протягом тривалого періоду; 5) газоподібним продуктом реакцій окислювання є водень, який є цінним реагентом для енергетики, металургії та хімічних технологій (у найближчому аналозі газоподібний продукт реакції відсутній, оскільки процес відбувається за реакцією 3FеO+O 2=Fе3O4). Таким чином, запропонований спосіб вирішує проблему удосконалення технологічного процесу переробки шлаку шляхом утилізації фізичної теплоти шлаку, вилучення зі шлаку магнітної металевої фракції перед його окислюванням, отримання газоподібного водню, забезпечення можливості переробки шлаку у твердому стані за відносно невисоких температур. Процес взаємодії сталеплавильного шлаку з вмістом 25 % FeO з водяною парою досліджено в лабораторії кафедри металургії чавуну Національної металургійної академії України. Використовували синтетичний шлак, аналогічний промисловому, та пару, перегріту до 400 °C. Дослідження проводили в печі спротиву з алундовим реактором при температурі 600 °C й 3 UA 112064 U -6 5 3 витраті пари 1,510 м /с. Отриману газову суміш охолоджували при температурі +15 °C, накопичуючи газоподібний залишок в окремому сосуді. Дослідження показали, що після 10 хв проведення експерименту процес суттєво уповільнюється. Балансові розрахунки, та хімічний аналіз залишку показали, що за цей час до 90 % FeO вступає в реакцію з утворенням водню. Наведене у таблиці співставлення технічних характеристик способу, що заявляється, у порівнянні з найближчим аналогом дозволяє зробити висновок про те, що отриманий технічний результат має більш високий рівень у порівнянні із найближчим аналогом. Оскільки корисна модель, що заявляється, має комерційну цінність, доцільним є його патентування в країнах близького і далекого зарубіжжя. 10 Τаблиця Вихідні дані Можливість утилізації теплоти шлаку Можливість вилучення металевої магнітної складової Можливість отримання водню Patent WО 2012033454 Спосіб, що заявляється Відсутня Існує Відсутня, вся металева фракція окислюється Існує Відсутня Потреба підтримки шлаку у розплавленому стані Протягом технологічної операції окислювання шлак слід тримати у рідкому етапі, що пов'язане з витратою енергії та зносом ковшів Потреба підігріву окислювача Потрібно підігрівати з використанням зовнішніх джерел енергії Водень є газоподібним продуктом реакції Потреби немає, технологічний процес відбувається в діапазоні 347-714 °C Підігрів пари забезпечується за рахунок утилізації теплоти шлаку ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб переробки металургійного шлаку, який включає окислювання шлаку, що містить CaO, SiO2, FeO і щонайменше один з таких компонентів як МnО, Сr2O3, V2O3, та вилучення нанорозмірного фериту марганцю та/або фериту ванадію, та/або фериту хрому з охолодженого шлаку, який відрізняється тим, що розплавлений шлак спочатку піддають сухій грануляції з охолодженням його до температури нижче 770 °C, а потім вилучають з нього металеву магнітну частину, при цьому теплоту шлаку утилізують для виробництва перегрітої пари, яку використовують для окиснення шлаку при температурах 347-714 °C з отриманням водню. 4 UA 112064 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюShatokha Volodymyr Ivanovych

Автори російськоюШатоха Владимир Иванович

МПК / Мітки

МПК: C22B 7/04, C01B 3/10, C21B 3/08, F27D 15/02

Мітки: спосіб, металургійного, переробки, шлаку

Код посилання

<a href="https://ua.patents.su/7-112064-sposib-pererobki-metalurgijjnogo-shlaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки металургійного шлаку</a>

Попередній патент: Спосіб здійснення технологічного процесу кріоконсервування еритроцитів для трансфузій

Наступний патент: Складаний масажний пристрій

Випадковий патент: Адаптер у вигляді сітчастої оболонки обертання з композиційних матеріалів