Спосіб виробництва труб

Номер патенту: 112533

Опубліковано: 26.12.2016

Автори: Павловський Борис Григорович, Тартаковскій Боріс Ігорєвіч, Степаненко Олександр Миколайович, Білан Констянтин Сергійович, Угрюмов Юрій Дмитрович, Балакін Валерій Федорович

Формула / Реферат

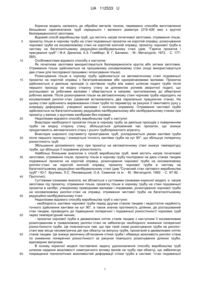

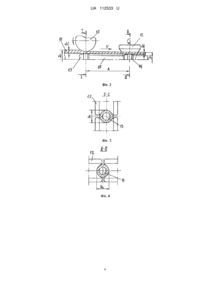

Спосіб виробництва труб, що містить нагрів заготовки під прокатку, отримання гільзи, прокатку гільзи в чорнову трубу на стані подовжньої прокатки в калібрі, утвореному приводними валками і оправками, розкочування чорнової труби на косовалковому риллінг-стані на оправці, отримання чистової труби на багатоклітьовому редукційно-калібрувальному стані, який відрізняється тим, що прокатку гільзи в чорнову трубу на стані подовжньої прокатки здійснюють одночасно в двох суміжних калібрах, кожен з яких утворений двома валками і короткою оправкою, при цьому калібри розгорнуті один відносно одного на кут 90° і оправки розміщені на одному стержні, а розкочування труби на риллінг-стані здійснюють в калібрі з числом валків, кратним двом.

Текст

Реферат: Спосіб виробництва труб містить нагрів заготовки під прокатку, отримання гільзи, прокатку гільзи в чорнову трубу на стані подовжньої прокатки в калібрі, утвореному приводними валками і оправками, розкочування чорнової труби на косовалковому риллінг-стані на оправці, отримання чистової труби на багатоклітьовому редукційно-калібрувальному стані. Прокатку гільзи в чорнову трубу на стані подовжньої прокатки здійснюють одночасно в двох суміжних калібрах, кожен з яких утворений двома валками і короткою оправкою, при цьому калібри розгорнуті один відносно одного на кут 90° і оправки розміщені на одному стержні, а розкочування труби на риллінг-стані здійснюють в калібрі з числом валків, кратним двом. UA 112533 U (12) UA 112533 U UA 112533 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обробки металів тиском, переважно способів виготовлення безшовних гарячекатаних труб середнього і великого діаметра (219-426 мм) з круглої безперервнолитої заготовки. Відомий спосіб виробництва труб, що містить нагрів початкової заготовки, отримання гільзи, прокатку гільзи в чорнову трубу на стані подовжньої прокатки на короткій оправці, розкочування чорнової труби на косовалковому стані на короткій конічній оправці, прокатку чорнової труби в чистову на багатоклітьовому редукційно-калібрувальному стані (див. "Гаряча прокатка і пресування труб" / Ф.А. Данилов, А.З. Глейберг, В. Г. Балакин. - М.: Металургія, 1972. - С. 177260). Особливостями відомого способу є наступне: Як початкова заготовка використовується безперервнолита кругла або катана заготовка. Отримання гільзи здійснюється на прошивному косовалковому стані (іноді використовується два стани для послідовної прошивки і елонгування гільзи). Розкочування гільзи в чорнову трубу здійснюється на автоматичному стані подовжньої прокатки на короткій оправці з багаторівчаковими або однорівчаковими валками. Прокатка здійснюється в декілька проходів (з кантівкою труби між ними) шляхом подачі труби після першого проходу на вхідну сторону стану за допомогою роликів зворотної подачі, що розташовані за робочими валками і обертаються в напрямі, протилежному до обертання робочих валків. Після розкочування гільзи на автоматичному стані чорнова труба надходить на косовалковий риллінг-стан (зазвичай встановлюють два паралельно працюючих стана). На цьому стані здійснюють вирівнювання стінки труби по периметру за рахунок її гвинтового руху у осередку деформації, утвореної валками і конічною оправкою. Отримання чистової труби здійснюється на багатоклітьовому редукційно-калібрувальному або калібрувальному станах при прокатці у валках з круглими калібрами без оправки. Недоліками відомого способу виробництва труб є наступні: Внаслідок необхідності прокатки гільзи в чорнову трубу за декілька проходів з поверненням труби на вхідну сторону стану, збільшується допоміжний час прокатки, що знижує продуктивність автоматичного стану і усього трубопрокатного агрегату. Внаслідок широкого сортаменту прокатуваних труб, ускладнюються умови кантівки труби після першого проходу і знижується точність кантівки труби на кут 90°, що збільшує поперечну різностінність труб. Збільшення допоміжного часу при прокатці на автоматичному стані знижує температуру труби, що збільшує її подовжню різностінність. Найбільш близьким аналогом є спосіб виробництва труб, який містить нагрів початкової заготовки, отримання гільзи, прокатку гільзи в чорнову трубу послідовно на двох станах тандем подовжньої прокатки на короткій оправці, розкочування чорнової труби на косовалковому риллінг-стані на короткій конічній оправці, прокатку чорнової труби в чистову на багатоклітьовому редукційно-калібрувальному стані (див."Сучасний стан світового виробництва труб" / Ю.Г. Крупман, Л.С. Ляховецький, О.А. Семенов та ін. - М.: Металургія, 1992. - С. 87-92. Прототип). Суттєвими ознаками аналога, які збігаються з суттєвими ознаками корисної моделі, є: нагрів заготовки під прокатку, отримання гільзи, прокатку гільзи в чорнову трубу на стані подовжньої прокатки в калібрі, утвореному приводними валками і оправками, розкочування чорнової труби на косовалковому риллінг-стані на оправці, отримання чистової труби на багатоклітьовому редукційно-калібрувальному стані Недоліками відомого способу виробництва труб є наступні: - необхідність кантівки чорнової труби перед другим станом тандем і недостатня надійність точного здійснення кантівки на кут 90°, а також значна протяжність ділянки, де розташований стан тандем, призводить до підвищення поперечної і подовжньої різностінності чорнових труб через температурний чинник; - прокатка чорнової труби в двовалкових клітях станів тандем з наступним її косовалковим розкочуванням в тривалковому риллінг-стані не забезпечує необхідного зниження поперечної різностінности труби. Це пояснюється тим, що при такій схемі розкочування труби на риллінгстані має місце несиметрична дія при обкатці на випуску труби, прокатаній в двовалкових клітях станів тандем. Це знижує величину обтискання стінки труби і обмежує можливість риллінг-стана по зниженню поперечної різностінності за рахунок повнішого розкочування ділянок труби, відповідних випускам. В основу корисної моделі поставлено задачу удосконалення способу виробництва труб шляхом надання можливості симетричного впливу валків на трубу при обкатці, що забезпечує покращення технологічних можливостей деформації стінки труби в системі: "стан подовжньої 1 UA 112533 U 5 10 15 20 25 30 35 40 45 50 55 60 прокатки - риллінг-стан", підвищення точності труб по товщині стінки внаслідок зниження поперечної і поздовжньої різностінності труби. Поставлена задача вирішується тим, що в способі виробництва труб, що містить нагрів заготовки під прокатку, отримання гільзи, прокатку гільзи в чорнову трубу на стані подовжньої прокатки в калібрі, утвореному приводними валками і оправками, розкочування чорнової труби на косовалковому риллінг-стані на оправці, отримання чистової труби на багатоклітьовому редукційно-калібрувальному стані, згідно з корисною моделлю, прокатку гільзи в чорнову трубу на стані подовжньої прокатки здійснюють одночасно в двох суміжних калібрах, кожен з яких утворений двома валками і короткою оправкою, при цьому калібри розгорнуті один відносно одного на кут 90° і оправки розміщені на одному стержні, а розкочування труби на риллінг-стані здійснюють в калібрі з числом валків, кратним двом. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Прокатка гільзи в чорнову трубу на стані подовжньої прокатки одночасно в двох суміжних калібрах практично удвічі зменшує протяжність лінії стану (в порівнянні із станами тандем). Це знижує перепад температури металу по довжині труби внаслідок скорочення шляху і, відповідно, до часу її переміщення до наступного риллінг-стану, що знижує подовжню різностінність труб. Крім цього одночасна прокатка в двох суміжних калібрах усуває необхідність кантівки розкоту, що знижує поперечну різностінність труби. Розкочування чорнової труби на косовалковому риллінг-стані в калібрі з числом валків, кратним двом, забезпечує симетричність дії на трубу при обкатці, що знижує поперечну різностінність після стану подовжньої прокатки за рахунок розкочування на оправці ділянки профілю труби, відповідних випускам валків стану подовжнього плющення. В результаті забезпечується зниження подовжньої і поперечної різностінності труб і підвищення точності труб по товщині стінки, що, як наслідок, знижує відбракування труб через невиконання вимог стандартів по їх точності. Спосіб виробництва труб пояснюється кресленнями, де на фіг. 1 наведена схема трубопрокатного агрегату, на фіг. 2 - схема прокатки гільзи в чорнову трубу на стані подовжньою прокатки одночасно в двох суміжних калібрах, на фіг. 3 - переріз І - І на фіг. 2, на фіг. 4 - переріз II-II на фіг. 2, на фіг. 5 - схема калібру риллінг-стану з двома приводними валками і двома направляючими лінійками, на фіг. 6 - схема калібру риллінг-стану з двома приводними і двома холостими валками, на фіг. 7 - схема калібру риллінг-стану з чотирма приводними валками і чотирма направляючими лінійками. Трубопрокатний агрегат для реалізації способу містить кільцеву нагрівальну піч 1, зацентровщик заготовки 2, косовалковий прошивний стан 3, стан подовжньої прокатки 4, розкочувальний косовалковий риллінг-стан 5, багатоклітьовий редукційно-калібрувальний стан 6, калібрувальний стан 7 і холодильник 8. Стан 4 подовжньої прокатки гільзи в чорнову трубу складається з двох суміжних клітей: горизонтальної 9 і вертикальної 10, з індивідуальними приводами кожної кліті. Стан 4 має упорно-регулювальний механізм стержня, на якому розміщено дві короткі оправки. Спосіб виготовлення труб здійснюється наступним чином. Кругла безперервнолита або катана заготовка нагрівається в кільцевій печі до температури гарячої деформації. Потім з переднього торця заготовки здійснюється її зацентровування для утворення поглиблення по осі заготовки. Далі заготовка задається переднім кінцем у валки косовалкового прошивного стану 3, де здійснюється прошивка заготовки в гільзу (може бути для отримання гільзи використано два прошивні стани). Потім здійснюється прокатка гільзи 11 в чорнову трубу на стані подовжньої прокатки 4. Особливістю стану є наявність двох суміжних клітей (горизонтальної і вертикальної), які розгорнуті між собою на кут 90° і відстань між якими А. Кожен калібр обох клітей створений двома рівчаковими приводними валками 12 і короткими оправками 13 і 19. При цьому обидві оправки 13 і 14 розташовані на стержні 15 і утворюють внутрішній інструмент для прокатки труб. Стержень з оправками закріплений в упорно-регулювальному механізмі, розміщеному на вихідній стороні стану 4. Потім чорнова труба надходить на один з двох розкочувальних косовалкових риллінг-станів 5, де здійснюється розкочування стінки труби для зниження поперечної і подовжньої різностінності. Розкочування труби 19 здійснюється в риллінг-стані в калібрі, утвореному валками, обмежувальними лінійками 17 і короткою конічною оправкою 18 (фіг. 5). Як другий варіант розкочування, використовується калібр, утворений чотирма валками 16 (фіг. 6), а також може бути використаний варіант калібру з чотирма валками 16 і чотирма обмежувальними лінійками 20 (фіг. 7). В усіх трьох варіантах кількість валків риллінг-стану кратна кількості валків в кожному калібрі стану подовжньої прокатки труб. При числі валків в калібрі стану подовжньої прокатки, рівному 2 UA 112533 U 5 10 15 20 25 30 двом, кількість валків риллінг-стана складає величину 2, 4, 6 (фіг. 5-7). Таке співвідношення кількості валків в кожному калібрі стану подовжньої прокатки і риллінг-стані забезпечує зниження поперечної різностінності за рахунок збільшення обтискання при симетричній схемі дії валків при обкатці труби. Після розкочування чорнової труби на одному з двох риллінг-станів, вона надійде на редукційно-калібрувальний стан 6 або калібрувальний стан 7, де здійснюється отримання чистової труби з остаточними гарячими розмірами по зовнішньому діаметру і товщині стінки. Потім труби охолоджуються на холодильнику 8 і далі проходять правку по довжині в холодному стані на правильній косовалкової машині. Приклад реалізації способу. Для прокатки труб розміром 219×7 мм використовують круглу заготовку діаметром 220 мм і завдовжки 1800 мм. Після нагріву до температури гарячої деформації і зацентровування переднього торця заготовка прошивається в гільзу на косовалковому прошивному стані з розмірами: зовнішній діаметр - 230 мм, товщина стінки - 13,0 мм, довжина - 7830 мм. Потім гільза передається на стан подовжньої прокатки, де одночасно прокатується в двох суміжних калібрах на коротких оправках в чорнову трубу з розмірами: зовнішній діаметр - 216 мм, товщина стінки - 7,0 мм, довжина 13,2 м. У першому калібрі деформацію здійснюють з коефіцієнтом витягу 1,48, в другому калібрі - з коефіцієнтом витягу - 1,14. Сумарний коефіцієнт витягу в двох калібрах складає 1,68. Відстань між осями горизонтальної і вертикальної клітей, стану подовжньої прокатки труби складає А = 1850 мм. Діаметри оправок в першому калібрі горизонтальної кліті - 200 мм, в другому калібрі вертикальної кліті - 202 мм. Висота першого калібру Н1=216 мм, висота другого калібру Н2 = Н1=216 мм. Далі чорнова труба розкочується на одному з двох риллінг-станів для зменшення поперечної різностінності з обтисканням по товщині стінки 0,1 мм на короткій конічній оправці і збільшенням зовнішнього діаметра на 9 мм. Розміри труб після розкочування складають: зовнішній діаметр - 225 мм, товщина стінки - 7,0 мм, довжина - 13,1 м. Потім здійснюється отримання чистової труби на багатоклітьовому редукційно-калібрувальному або калібрувальному станах, де остаточно формуються геометричні розміру труб в гарячому стані за рахунок обтискання по діаметру 4 мм: зовнішній діаметр - 221 мм, товщина стінки - 8,0 мм, довжина - 13,1 м. Після охолодження труб на холодильнику і правки по довжині на косовалковій правильній машині труби передаються на обробку. Запропонований спосіб дозволяє підвищити точність прокатуваних труб по товщині стінки за рахунок зниження подовжньої і поперечної різностінності на 5-7 %. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб виробництва труб, що містить нагрів заготовки під прокатку, отримання гільзи, прокатку гільзи в чорнову трубу на стані подовжньої прокатки в калібрі, утвореному приводними валками і оправками, розкочування чорнової труби на косовалковому риллінг-стані на оправці, отримання чистової труби на багатоклітьовому редукційно-калібрувальному стані, який відрізняється тим, що прокатку гільзи в чорнову трубу на стані подовжньої прокатки здійснюють одночасно в двох суміжних калібрах, кожен з яких утворений двома валками і короткою оправкою, при цьому калібри розгорнуті один відносно одного на кут 90° і оправки розміщені на одному стержні, а розкочування труби на риллінг-стані здійснюють в калібрі з числом валків, кратним двом. 3 UA 112533 U 4 UA 112533 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори російськоюТартаковский Борис Игоревич

МПК / Мітки

МПК: B21B 21/00, B21B 23/00

Мітки: труб, виробництва, спосіб

Код посилання

<a href="https://ua.patents.su/7-112533-sposib-virobnictva-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва труб</a>

Попередній патент: Спосіб прогнозування ефективності комбінованого лікування хворих на меланому шкіри

Наступний патент: Декоративне закриття для стелі та стін

Випадковий патент: Жароміцна сталь