Спосіб виробництва труб на установці з пильгерстанами

Номер патенту: 84256

Опубліковано: 10.10.2013

Автори: Степаненко Олександр Миколайович, Угрюмов Юрій Дмитрович, Угрюмов Дмитро Юрійович, Балакін Валерій Федорович

Формула / Реферат

1. Спосіб виробництва труб на установці з пильгерстанами, що містить нагрів заготівки, отримання гільзи, розкочування гільзи на дорні в трубу на пильгерстані, різання труби на мірні (кратні) частини, підігрів і подальшу деформацію труби, який відрізняється тим, що після підігріву деформацію труби здійснюють одночасно в двох групах клітей стану подовжньої прокатки, причому в першій - обтисковій групі, що має не менше двох клітей, деформацію здійснюють на утримуваній циліндровій оправці з витяжкою 1,1-1,4, а в другій - чистовій групі, що має не менше трьох клітей, деформацію здійснюють по зовнішньому діаметру без оправки.

2. Спосіб за п. 1, який відрізняється тим, що співвідношення витяжок в обтисковій групі клітей стану подовжньої прокатки і на пильгерстані складає 1:8 - 1:12.

3. Спосіб за п. 1 і 2, який відрізняється тим, що довжина циліндрової оправки визначається з виразу, l0=Lмк(k-0,5) де:

Lмк - величина міжклітьової відстані, що визначається відстанню між лініями центрів валків двох суміжних клітей обтискової групи;

k - кількість клітей обтискової групи стану подовжньої прокатки.

Текст

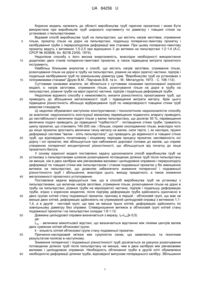

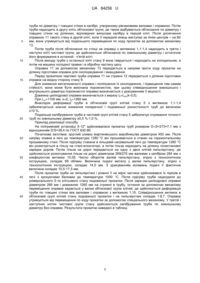

Реферат: Спосіб виробництва труб на установці з пильгерстанами включає нагрів заготівки, отримання гільзи, розкочування гільзи на дорні в трубу на пильгерстані, різання труби на мірні (кратні) частини, підігрів і подальшу деформацію труби. Після підігріву деформацію труби здійснюють одночасно в двох групах клітей стану подовжньої прокатки, причому в першій - обтисковій групі, що має не менше двох клітей, деформацію здійснюють на утримуваній циліндровій оправці з витяжкою 1,1-1,4, а в другій - чистовій групі, що має не менше трьох клітей, деформацію здійснюють по зовнішньому діаметру без оправки. UA 84256 U (12) UA 84256 U UA 84256 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області виробництва труб гарячою прокаткою і може бути використана при виробництві труб широкого сортаменту по діаметру і товщині стінки на установках з пильгерстанами. Відомий спосіб виробництва труб на пильгерстані, що містить нагрів заготівки, отримання гільзи, прокатку гільзи на дорні на пильгерстані, подальшу поперечно-гвинтову прокатку і калібрування труби з перерозподілом деформації між станами. При цьому поперечно-гвинтову прокатку ведуть з витяжкою 1,5-2,5 при відношенні її до витяжки на пильгерстані 1:2-1:4 (А.С. СРСР № 503606, Кл. В21В 23/00, 1974). Недоліком способу є його висока енергоємність, внаслідок необхідності використання додатково двох станів поперечно-гвинтової прокатки, а також підвищена витрата прокатного інструменту. Найбільш близьким аналогом є спосіб, що містить нагрів заготівки, отримання гільзи, розкочування гільзи на дорні в трубу на пильгерстані, різання на мірні (кратні) частини, підігрів і подальше калібрування труб по зовнішньому діаметру (див. "Виробництво труб на установках з пілігримовими станами" Друян В.М., Перчаник В.В. та ін. - М.: Металургія, 1973. - С. 106-112). Суттєвими ознаками аналога, які збігаються з суттєвими ознаками пропонованої корисної моделі, є: нагрів заготовки, отримання гільзи, розкочування гільзи на дорні в трубу на пильгерстані, різання труби на мірні (кратні) частини, підігрів і подальша деформація труби. Недоліком відомого способу є неможливість знизити різностінність прокатуваних труб, що приводить до збільшення металоємності труб і підвищення витрати металу. Крім цього підвищена різностінність збільшує відбракування труб по невідповідності товщини стінки труб вимогам стандартів. Ці недоліки обумовлені наступною конструктивною і технологічною недосконалістю способу за аналогом: недосконалість конструкції механізму переміщення подаючого апарату приводить до нестабільності величини подачі гільзи у валки пильгерстану, що досягає 50 %; перевищення величини подачі приводить до підвищеної "горбистості" - потовщення стінки труби; тривалість циклу прокатки, що становить 140-200 сек. і більше, сприяє охолодженню гільзи, внаслідок чого до кінця прокатки зростають величини тиску металу на валки, сили тертя, і, як наслідок, пружні деформації системи "валки - кліть пильгерстану", що приводить до відмінності в товщині стінок труб, що відповідають початковому і кінцевому періодам процесу прокатки; неспіввісність осі дорну і осі прокатки, яке збільшується при наближенні дорнової головки до валків, що сприяє утворенню поперечної ексцентричної різностінності, що збільшується від початку до кінця прокатного батога. У основу корисної моделі поставлено задачу удосконалити спосіб виробництва труб на установці з пильгерстанами шляхом розкочування потовщених ділянок труб після пильгерстану не менше, ніж в двох калібрах між рівчаковими валками і циліндровою оправкою і перерозподілу деформації по товщині стінки між пильгерстаном і станом подовжньої прокатки у бік зменшення витяжок на пильгерстані, що дозволяє забезпечити зниження поперечної і подовжньої різностінности труб і збільшення, внаслідок цього, виходу придатного, а також зниження металоємності прокатного устаткування. Поставлена задача вирішується тим, що в способі виробництва труб на установці з пильгерстанами, що включає нагрів заготівки, отримання гільзи, розкочування гільзи на дорні в трубу на пильгерстані, різання труби на мірні(кратні) частини, підігрів і подальшу деформацію труби, згідно з корисною моделлю, після підігріву деформацію труби здійснюють одночасно в двох групах клітей стану подовжньої прокатки, причому в першій - обтисковій групі, що має не менше двох клітей, деформацію здійснюють на утримуваній циліндровій оправці з витяжкою 1,11,4, а в другій - чистовій групі, що має не менше трьох клітей, деформацію здійснюють по зовнішньому діаметру без оправки. Співвідношення витяжок в обтисковій групі клітей стану подовжньої прокатки і на пильгерстані складає 1:8-1:12. Довжина циліндрової оправки визначається з виразу, l0=Lмк[k-0,5) де: Lмк - величина міжклітьової відстані, що визначається відстанню між лініями центрів валків двох суміжних клітей обтискової групи; k - кількість клітей обтискової групи стану подовжньої прокатки. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Зниження поперечної і подовжньої різностінності труб досягається за рахунок розкочування потовщених ділянок труб після пильгерстану не менше, чим в двох калібрах між рівчаковими валками і циліндровою оправкою. Необхідність обтискання труби в другій кліті обумовлена необхідністю деформації ділянки труби, відповідної випускам попереднього калібру. Збільшення 1 UA 84256 U 5 10 15 20 25 30 35 40 45 50 55 60 кількості клітей обтискової групи збільшує перерозподіл деформації між пильгерстаном і станом подовжньої прокатки. Вибір величини коефіцієнтів витяжки в обтисковій групі клітей стану подовжньої прокатки в межах 1,1-1,4 обумовлений необхідністю повного розкочування так званих "горбів" - місцевих потовщень стінки труби після пильгерстану, а також гарантованого зниження поперечної і подовжньої різностінності до величини ±10 %. При цьому прокатка в обтисковій групі клітей з витяжкою менше 1,1 приведе до неповного розкочування потовщень труби після пильгерстану, що збільшить різностінність. Деформація труби з витяжкою більше 1,4 пов'язана із збільшенням числа клітей в обтисковій групі стану подовжньої прокатки, що не завжди технічно і економічно виправдано. Границя співвідношення деформацій на пильгерстані і стані подовжньої прокатки обумовлені наступним. Збільшення співвідношення витяжок в обтисковій групі клітей стану подовжньої прокатки і на пильгерстані понад 1:8, що рівнозначно збільшенню деформації на стані подовжньої прокатки, часто обмежене числом клітей в обтисковій групі стану і деформаційними можливостями прокатки в круглому калібрі на оправці. Зменшення співвідношення витяжок менше за 1:12, що рівносильно збільшенню деформації на пильгерстані, обмежене можливістю ефективного виробництва труб з тонкими стінками із-за зниження продуктивності стану. Використання виразу, l0=Lмк(k-0,5), де: Lмк - величина між клітьової відстані, яка визначається відстанню між лініями центрів валків двох суміжних клітей, k - кількість клітей обтискової групи стану подовжньої прокатки, дозволяє вибрати оптимальну довжину циліндрової оправки. Спосіб виробництва труб на установці з пильгерстанами пояснюється кресленнями, де, на фіг. 1 зображений план розташування устаткування для реалізації пропонованого способу, на фіг. 2 - схема одночасного розкочування труби на оправці і калібрування по зовнішньому діаметру без оправки на 5-ти клітьовому стані подовжньої прокатки: А - перед початком прокатки, Б - процес одночасного розкочування на оправці і калібрування без оправки, В закінчення процесу прокатки. До складу устаткування входить: нагрівальна кільцева піч 1, прошивний гідравлічний прес 2, підігрівальна кільцева піч 3, косовалковий розкочувальний стан-елонгатор 4, пілігримовий 2-о клітьовий стан 5, пристрій 6 різання батога на мірні частини, підігрівальна піч 7 з крокуючими балками, 12-ти клітьовий калібрувальний стан 8 і універсальний 5-ти клітьовий стан 9 подовжньої прокатки, холодильник 10, зв'язані транспортними засобами для передачі труб. Універсальний стан 9 подовжньої прокатки має п'ять робочих клітей, розгорнених одна щодо одної на 90° і обладнаний циліндровою оправкою 11, закріпленою на стрижні 12. Затримання оправки 11 на стрижні 12 здійснюється за допомогою механізму 13. Перша і друга кліті стану 9 складають обтискову групу і обладнані рівчаковими валками 14 з круглими (овальними) калібрами для деформації на оправці. Третя четверта і п'ята кліті стану 9 утворюють чистову групу для деформації труб по зовнішньому діаметру - калібруванню без оправки. Спосіб здійснюється таким чином. Заготівку нагрівають в кільцевій печі 1 і після гідрозбиву окалини подають до прошивного гідравлічного пресу 2, де зливки прошивають в стакан, а потім після підігріву в кільцевій печі 3 він задається в косовалковий стан 4, де розкочується в гільзу на короткій оправці. Потім гільзу подають на одну з двох клітей пильгерстану 5. Заздалегідь в гільзу вводять охолоджений і змащений дорн. Прокатку гільзи в трубу на дорні здійснюють з числом оборотів валків, величиной подачі гільзи у валки і коефіцієнтом витяжки відповідно до вальцетабеля, що діє. При прокатці труб на пильгерстані внаслідок нестабільності величини подачі, особливостей процесу періодичної прокатки, а також охолодженням гільзи внаслідок значної тривалості циклу (3 хвилин) має місце підвищена (в порівнянні з іншими станами) поперечна і подовжня різностінність труб, що досягає 28-30 %. Характерною особливістю прокатки труб на пильгерстані є "горбистість" - місцеве періодичне потовщення стінки при коливанні величини подачі, що пов'язане з неможливістю повного розкочування валками підвищеного об'єму подачі металу. Після розрізання за допомогою пристрою 6 батога (завдовжки до 40 м) на мірні частини, здійснюють їх підігрів в печі 7 з крокуючими балками (ПКБ). Після підігріву в ПКБ груби надходять або на 12-ти клітьовий калібрувальний стан 8, або на універсальний 5-ти клітьовий стан 9: На вхідній стороні стану 9 в трубу за допомогою механізму 13 вводять циліндрову оправку 11, закріплену на стрижні 12. Після зарядки оправки 11 до труби, вона за допомогою механізму 13 задається у валки 14 обтискової групи клітей, що містить першу і другу кліті. Тут відбувається процес обтискання 2 UA 84256 U 5 10 15 20 25 30 35 40 45 труби по діаметру і товщині стінки в калібрі, утвореному рівчаковими валками і оправкою. Потім труба надходить в другу кліть обтискової групи, де також відбувається обтискання по діаметру і товщині стінки на ділянках, відповідних випускам калібру в першій кліті. Після досягнення оправкою 11 такого стану в другій кліті, коли її передній кінець виступає за лінію центрів ~ на 60 мм, вона утримується від подальшого переміщення по ходу прокатки за допомогою механізму 13. Потім труба після обтискання по стінці на оправці з витяжкою 1,1-1,4 надходить в третю і наступні кліті чистової групи, де здійснюється обтискання по зовнішньому діаметру і остаточне його формування в останній - п'ятій кліті. Після виходу труби з останньої кліті стану 9 вона таврується і надходить на холодильник, а потім на машину холодної правки і в обробну частину цеху. Оправка 11 за допомогою механізму 13 передається в напрямі проти ходу прокатки на ділянку підготовки оправок для охолоджування і змащування. Перед прокаткою чергової труби оправка 11 на стрижні 12 передається з ділянки підготовки оправок на вхідну сторону стану 9. Для зниження металоємності оправок і поліпшення їх охолодження, і підвищення тим самим стійкості, вона може бути виконана порожнистою, при цьому співвідношення зовнішнього і внутрішнього діаметра порожнистої оправки визначається з урахуванням її міцності. Довжина циліндрової оправки визначається з виразу l0=Lмк(k-0,5). При Lm=1100 мм, κ=2, l0=1260 мм. Внаслідок деформації труби в обтисковій групі клітей стану 5 з витяжкою 1,1-1,4 забезпечується значне зниження поперечної і подовжньої різностінності труб до величини ±10 %. Подальше калібрування труби в чистовій групі клітей стану 5 забезпечує отримання точності труб по зовнішньому діаметру ±0,5 %-1,0 %. Приклад реалізації способу На пілігримовій установці 5-12" здійснювалася прокатка труб розміром DS=273×7,1 мм з відношенням D/S=38,4 по ГОСТ 632-80. Початкова заготівка: круглий зливок мартенівського виробництва діаметром 450 мм. Після нагріву зливка в печі до температури 1280 °C він прошивається в стакан на горизонтальному прошивному стані. Після підігріву стакана в кільцевій нагрівальній печі до температури 1280 °C він розкочується в гільзу на стані-елонгаторі, а потім гільза надходить на ділянку позастанової зарядки дорнів. Потім гільза на дорні передається на одну з двох клітей пильгерстану, де здійснюється розкочування гільзи на дорні діаметром 269/270 мм валками з калібром 284 мм з коефіцієнтом витяжки 10,05. Число оборотів валків пильгерстану, згідно з технологічною інструкцією, складає 68 об/мин. Величина подачі металу у валки пильгерстану, згідно з технологічною інструкцією, складає 14,0 мм. З урахуванням коливань подачі її фактична величина складає 10,5-17,5 мм. Після прокатки труби на пильгерстані і різанні її на мірні частини здійснювався їх підігрів в печі з крокуючими балками до температури 1000 С. Після підігріву труби надходили до універсального 5-ти клітьового стану подовжньої прокатки. Після зарядки циліндрової оправки діаметром 266 мм і довжиною 1260 мм на стрижні в трубу, остання за допомогою механізму переміщення оправки задається у валки обтискової групи клітей, де здійснюється деформація труби по товщині стінки між валками і оправкою з витяжкою 1,15. Співвідношення витяжок в обтисковій групі клітей стану подовжньої прокатки і на пильгерстані складає 1:8,7. Оправка утримується від переміщення по ходу прокатки за допомогою спеціального механізму. У третій і наступних клітях чистової групи стану здійснюється калібрування труби по зовнішньому діаметру без оправки. Результати прокатки наведені в таблиці. 3 UA 84256 U Таблиця Вальцетабель обсадних труб По ГОСТ 632-80, згідно із запропонованим способом D, мм S, мм 273,1 7,1 Труба в холодному стані Відхилення, що допускаються Маса пог. м., Довжина, м кг/м D% S% Маса % +6,5 9,8?3 46,5 ±0,5 ±10 -3,5 5-ти клітьовий універсальний стан подовжньої прокатки Чистова група клітей Обтискова група клітей Dcp, мм Scp, мм μ2 Dcp, мм Scp, мм 277,2 7,0 1,01 280 7,0 Dn, мм 284,0 Dг, мм 415 Пілігримовий стан Довжина, м 30,8 Стан - елонгатор Довжина, м 3436 Sn, мм 8,0 Sг, мм 63,1 Прошивний прес μ1 1,15 μn 10,05 Маса, кг 1671 μэ 1,89 Маса, кг 1811 Зливок в холодному стані Dг, мм dг, мм Довжина, мм Маса, кг 456 220 1839 1830 Dmax Dmin , мм 450 434 Висота мм Маса, кг 1600 1867 5 10 Для забезпечення точного зовнішнього діаметра труби, діаметри калібрів четвертої і п'ятої клітей рівні. Запропонований спосіб забезпечує зниження поперечної і подовжньої різностінності труб, зниження енергоємності і маси прокатного устаткування. Крім цього за рахунок перерозподілу деформації по товщині стінки між пильгерстаном і станом подовжньої прокатки у бік зменшення витяжок на пильгерстані, підвищується продуктивність стану за рахунок збільшення подачі на 10-20 % на пильгерстані. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 1. Спосіб виробництва труб на установці з пильгерстанами, що містить нагрів заготівки, отримання гільзи, розкочування гільзи на дорні в трубу на пильгерстані, різання труби на мірні (кратні) частини, підігрів і подальшу деформацію труби, який відрізняється тим, що після підігріву деформацію труби здійснюють одночасно в двох групах клітей стану подовжньої прокатки, причому в першій - обтисковій групі, що має не менше двох клітей, деформацію здійснюють на утримуваній циліндровій оправці з витяжкою 1,1-1,4, а в другій - чистовій групі, що має не менше трьох клітей, деформацію здійснюють по зовнішньому діаметру без оправки. 2. Спосіб за п. 1, який відрізняється тим, що співвідношення витяжок в обтисковій групі клітей стану подовжньої прокатки і на пильгерстані складає 1:8 - 1:12. 3. Спосіб за п. 1 і 2, який відрізняється тим, що довжина циліндрової оправки визначається з виразу, l0=Lмк(k-0,5) де: Lмк - величина міжклітьової відстані, що визначається відстанню між лініями центрів валків двох суміжних клітей обтискової групи; k - кількість клітей обтискової групи стану подовжньої прокатки. 4 UA 84256 U 5 UA 84256 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Uhriumov Yurii Dmytrovych, Balakin Valerii Fedorovych

Автори російськоюСтепаненко Александр Николаевич, Угрюмов Юрий Дмитриевич, Балакин Валерий Федорович

МПК / Мітки

МПК: B21B 23/00

Мітки: установці, виробництва, пильгерстанами, спосіб, труб

Код посилання

<a href="https://ua.patents.su/8-84256-sposib-virobnictva-trub-na-ustanovci-z-pilgerstanami.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва труб на установці з пильгерстанами</a>

Попередній патент: Спосіб вирощування капусти броколі на продовольчі та насіннєві цілі за мульчування ґрунту соломою

Наступний патент: Застосування натрієвої солі 4-(2-оксо-3-метил-2н-[1,2,4]триазино[2,3-c]-хіназолін-6-іл)бутанової кислоти як церебропротекторного засобу

Випадковий патент: Спосіб вимірювання частоти дихання і витрати повітря при диханні