Спосіб лиття фасонних виробів з кольорового скла

Номер патенту: 112684

Опубліковано: 26.12.2016

Автори: Іванова Ліна Олександрівна, Помазенко Максим Олексійович

Формула / Реферат

Спосіб лиття фасонних виробів з кольорового скла, що включає плавлення шихти з сировинної суміші в графітовій формі, перетікання розплаву із тигля в канал форми без контакту з навколишнім середовищем, охолодження розплаву і вилучення виливки, який відрізняється тим, що плавлення проводять із сировинної суміші, що включає бій віконного або тарного скла, соду, буру, кріоліт, свинцевий глет і барвник для виготовлення скла зеленого або синього, або блакитного, або червоного, або жовтого кольору, при цьому розплав заливають в гіпсову форму з покриттям з ацетиленової сажі, а переміщення розплаву із тигля в канал форми проводять вакуумним всмоктуванням, при розрядженні 90-120 кПа, що створюють усередині форми і графітової трубки, верхній кінець якої сполучають з каналом форми, а нижній занурюють в розплав.

Текст

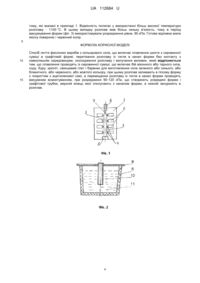

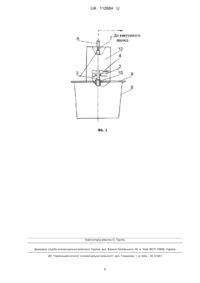

Реферат: Спосіб лиття фасонних виробів з кольорового скла включає плавлення шихти з сировинної суміші в графітовій формі, перетікання розплаву із тигля в канал форми без контакту з навколишнім середовищем, охолодження розплаву і вилучення виливки. Плавлення проводять із сировинної суміші, що включає бій віконного або тарного скла, соду, буру, кріоліт, свинцевий глет і барвник для виготовлення скла зеленого або синього, або блакитного, або червоного, або жовтого кольору. Розплав заливають в гіпсову форму з покриттям з ацетиленової сажі. Переміщення розплаву із тигля в канал форми проводять вакуумним всмоктуванням, при розрядженні 90-120 кПа, що створюють усередині форми і графітової трубки, верхній кінець якої сполучають з каналом форми, а нижній занурюють в розплав. UA 112684 U (54) СПОСІБ ЛИТТЯ ФАСОННИХ ВИРОБІВ З КОЛЬОРОВОГО СКЛА UA 112684 U UA 112684 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до ливарного виробництва та може бути використана для лиття художніх виробів з кольорового скла з фасонною поверхнею як товари народного споживання. Відомий спосіб лиття скляних виробів, при якому лиття здійснюють в літник, який сполучається каналом з донною частиною форми (див. авторське свідоцтво СРСР № 51594, опубл. 31.08.1937). Однак застосування способу обмежено виготовленням великих виливків простої форми: ливарна система в формі має масу більше, ніж сама відливка. Це робить спосіб матеріало- та енергоємним. Відомий також спосіб виготовлення кам'яних і склокристалічних матеріалів та виробів із силікатних та інших розплавів литтям або формуванням з подальшою кристалізацією. Лиття та формування виробів і матеріалів проводиться з розплавів, що утворюють при кристалізації матеріали і вироби, щільність яких знаходиться в межах від 96 до 100 % (див. патент РФ № 2130435, С03С 10/00, С04В 35/653 "Способ изготовления каменных и стеклокристаллических изделий и материалов"). Недоліком зазначеного способу є наступні обмеження: за номенклатурою виробів, тому що спосіб призначений для лиття великих виливків простої форми; за способом заливки форм, через те, що його проводять безпосередньо в нагрівальній печі за умови відбиття тепла від його склепіння, яке прогрівається; літієва система має велику масу, що робить спосіб матеріало- та енергоємним. Найбільш близьким до пропонованого способу є спосіб отримання фторидних стекол з широким ІЧ-діапазоном пропускання, що характеризуються малою концентрацією кисневмісних домішок, що полягає в плавленні шихти з вихідних компонентів в інертній атмосфері в платиновому або вуглецевому тиглі з подальшим виливанням розплаву в металеву ливарну форму, нагріту до температури склування, і охолодження розплаву у формі. В шихту із суміші галогенідів, вибраних з ряду: HF4, BaF2, BaCl2, LaF3, AlF3, InF3, NaF, NaBr вводять 23 мол. % попередньо висушеного при температурі до 100 °C гідрофториду барію BaF22HF. Шихту завантажують у тигель, тигель вміщують в ампулу з кварцового скла, нагрівають в струмі інертного газу до температури розкладання гідрофториду і витримують протягом 2040 хв. Після фторування сорбованих тиглем і шихтою кисневмісних домішок тигель нещільно накривають графітовою пробкою, а зазор між пробкою і стінкою тигля заповнюють порошком попередньо синтезованого скла того ж складу. Після цього у верхній частині ампули співвісно з тиглем розміщують металеву ливарну форму з напрямним штоком, що виходить за краї ампули, і розширеною частиною каналу, зверненою до тиглю, ампулу герметизують зверху фторопластовим фланцем, забезпеченим штуцерами для подачі і виведення інертного газу, а також ущільненим отвором для виведення штока ливарної форми. Ампулу через штуцери під фланцем обробляють інертним газом і поміщають в двозонову піч опору для роздільного нагрівання тигля і форми. Тигель нагрівають зі швидкістю 30°/хв. до температури 250350 °C вище температури плавлення шихти і витримують при цій температурі протягом 3050 хвилин. Після цього температуру тигля знижують на 120160 °C, а форму, що знаходиться у верхній частині ампули, нагрівають у другій зоні печі опору до температури на 3545 °C нижче температури склування. Потім форму за допомогою штока опускають і притискають до тигля, що призводить до підвищення температури форми на 3040 °C та її наближення до температури склування внаслідок теплопередачі від тигля. Далі ампулу виймають з печі і перевертають на 180°, що призводить до випадання графітової пробки з тигля в розширену частину форми і перетікання розплаву з тигля в канал ливарної форми без контакту з зовнішнім газовим середовищем. Далі розплав охолоджують, а отримане скло витягають з форми (див. патент РФ № 2526955, С03С 4/10, С03С 3/32 "Способ получения фторидных стекол с широким их диапазоном пропускания". В зазначеному способі як матеріал використовується скло, його реалізація проводиться із застосуванням операцій плавлення шихти в графітовому тиглі, заливання розплаву в підігріту форму, охолодження розплаву у формі та вилучення виливки з форми. Технічний результат полягає в тому, що його застосування дозволяє отримати фторидні, хлоридні або бромові стекла з малою концентрацією поглинаючих в 14 - діапазоні кисневмісних домішок та одночасно виключити випаровування важких галогенів, тобто запобігти неконтрольовані зміни складу стекол в процесі синтезу. Цей спосіб вибраний як прототип. Прототип і корисна модель, що заявляється, мають наступні спільні ознаки: - плавлення шихти в тиглі на основі вуглецю; - заливання у форму, нагріту до певної температури; - перетікання розплаву із тигля в канал ливарної форми без контакту тигля і форми з навколишнім середовищем; 1 UA 112684 U 5 10 15 20 25 30 35 40 45 50 55 - охолодження розплаву у формі; - вилучення скляної виливки з форми. Недоліками цього способу є: - застосування компонентів шихти, які не дозволяють виготовити фасонні вироби з кольорового скла, наприклад зеленого або синього, або блакитного, або червоного, або жовтого; - склад шихти формує розплав з температурою склування вище 1300 °C, що не дозволяє використовувати при литті економічні матеріали, які дозволяють замінити трудоємні у виготовленні металеві форми, наприклад з гіпсу; - спосіб плавки і заливки скла з застосуванням ампули та операцій переміщення форми і тигля не економічний для лиття фасонних виробів із кольорового скла. В основу корисної моделі поставлено задачу розробити удосконалений спосіб лиття фасонних виробів з кольорового скла, в якому шляхом зміни складу шихти, матеріалу, форми і способу заливки, розширити технологічні можливості і підвищити ефективність та економічність способу виготовлення виробів з кольорового скла побутового призначення. Поставлена задача вирішується в способі лиття фасонних виробів з кольорового скла, що включає плавлення шихти з сировинної суміші в графітовій формі, перетікання розплаву із тигля в канал форми без контакту з навколишнім середовищем, охолодження розплаву і вилучення виливки, тим, що плавлення проводять із сировинної суміші, що включає бій віконного або тарного скла, соду, буру, кріоліт, свинцевий глет і барвник для виготовлення скла зеленого або синього, або блакитного, або червоного, або жовтого кольору, при цьому розплав заливають в гіпсову форму з покриттям з ацетиленової сажі, а переміщення розплаву із тигля в канал форми проводять вакуумним всмоктуванням, при розрядженні 90-120 кПа, що створюють усередині форми і графітової трубки, верхній кінець якої сполучають з каналом форми, а нижній занурюють в розплав. Плавлення шихти з сировинної суміші, що включає бій віконного або тарного скла, соду, буру, кріоліт, свинцевий глет і барвник для виготовлення скла зеленого або синього, або блакитного, або червоного, або жовтого скла дозволяє знизити температуру склування до 9001000 °C, що розширює технологічні можливості виготовлення фасонних виробів з кольорового скла, тому що дозволяє знизити в'язкість розплаву при заливці з використанням меншої температури заливки, наприклад 1050-1100 °C. Використання бою віконного і тарного скла знижує вартість шихти, що підвищує економічність способу. Як барвники скла при плавці, що мають температурний інтервал 700-1200 °C, можна використовувати наступні склади: In/Pr/Si для отримання скла жовтого кольору; Іn/Аl/Со - синього кольору; Si/Cr/Ca - зеленого кольору; Sn/Si/Cr/Ca - червоного кольору [див. Єгоров Б.В., Іванова Л.О., Котлік С.В. Технічний дизайн. Львів: "Магнолія 2006", 2013. - С. 299-300]. Проведення заливання розплаву в гіпсову форму з покриттям з ацетиленової сажі (кіптяви) і нагріту до температури 200-300 °C дозволяє заливати розплав скла у форму з гіпсу, виготовлену наприклад з використанням методу лиття по виплавлюваних моделях (естрих-процес). Хімічний склад сажі: вуглець - 98-99 %; водень - 0,30,5 %; кисень - 1,1-1,0 %; сірка - 0,1-0,2 %; мінеральні речовини - до 0,2 %. Наявність покриття з ацетиленової сажі вищевказаного складу запобігає взаємодії розплаву з поверхнею скла гіпсової форми. Це явище обумовлено: інертністю вуглецю до скла; незмочуванням сажі покриття розплавом скла; щільним зчепленням сажі покриття з поверхнею гіпсу. Наприклад гіпсові форми (естрих-процес) з температурою термообробки 850-900 °C мають поверхню з відкритою пористістю. Сажа заповнює пори і міцно утримується на поверхні гіпсу при розтіканні скла на незмочуваній поверхні з вуглецю. Це розширює технологічні можливості виготовлення художніх виробів з фасонною поверхнею в гіпсові форми (естрих-процес). Гіпсова форма значно дешевша у виготовленні, ніж металева, що підвищує економічність способу лиття. Поверхневий натяг розплавленого скла становить 0,25-0,38 Н/м, що еквівалентно поверхневому натягу свинцю. Тому розплав скла добре заповнює гіпсову форму з покриттям з ацетиленової сажі (кіптяви), забезпечуючи гладку якісну поверхню виливки з кольорового скла. Нагрівання гіпсової форми перед заливанням до 200-300 °C достатньо для заповнення при вакуумному всмоктуванні розплаву скла. Перетікання розплаву із тигля в канал форми вакуумним всмоктуванням з використанням розрядження 90-120 кПа, створюваного усередині форми і усередині графітової трубки, верхній кінець якої сполучається з каналом форми, а нижній занурюється в розплав, забезпечує швидке заповнення робочої порожнини гіпсової форми з покриттям з ацетиленової сажі (кіптяви) з мінімальними втратами теплоємності скла, яка в 12 8 2 3 розм'якшеному стані становить 10 -10 Пас, а в рідкому стані - 10 -10 Пас. Для 2 3 пропонованого складу в'язкість 10 -10 Пас настає при температурі розплаву 1050-1100 °C. Тому, якщо температура розплаву перед заливкою становить, наприклад 1050 °C, вакуумне 2 UA 112684 U 5 10 15 20 25 30 35 40 45 50 55 60 розрядження усередині форми і графітової трубки підтримують на рівні 120 кПа, а якщо температура розплаву 1100 °C, розрідження підтримують на рівні 90 кПа. Використання графітової трубки, верхній кінець якої сполучається з каналом форми, а нижній занурюється в розплав, забезпечує відсутність контакту розплаву при заливці з навколишнім повітряним середовищем. При цьому графітова трубка швидко прогрівається розплавом перед заливкою до температури вище його склування, що дозволяє забезпечити 2 3 надходження розплаву в канал форми з в'язкістю 10 10 Па. Заявлений спосіб ілюструється кресленнями, де: фіг. 1 - схема розкритої гіпсової форми; фіг. 2 - переріз графітового тигля в зборі з кришкою і графітовою трубкою; фіг. 3 - схема зібраної гіпсової форми. На фіг. 1 представлена схема розкритої гіпсової форми, де: гіпсова форма 1, порожнина для виливків 2, канал-літник 3, живильники 4, технологічний отвір 5, ніпель 6, повітровід 7. Каналлітник 3 служить для перетікання розплаву через живильники 4 до порожнин для виливків 2. Технологічний отвір 5 призначений для з'єднання канала-літника 3 з графітової трубкою, закріпленою на кришці графітового тигля. Ніпель 6 являє собою сполучну трубку для тимчасового герметичного з'єднання внутрішньої порожнини зібраної гіпсової форми 12 з вакуумним насосом через повітровід 7. На фіг. 2 представлена схема (розріз) графітового тигля 8 з кришкою 9 і графітової трубкою 10, закріпленою в кришці 9. Верхній кінець графітової трубки 10 виступає над кришкою 9 і призначений для з'єднання з каналом-літником 3. Розплав показано позицією 11. На фіг. 3 представлена схема зібраної гіпсової форми на кришці графітового тигля: зібрана гіпсова форма 12, кришка 9, графітовий тигель 8 графітова трубка 10, канал літник 3, живильник 4, порожнина для виливків 2, ніпель 6, повітропровід 7. Приклади конкретного виконання Приклад 1. У графітовий тигель завантажували попередньо підготовлену сировинну суміш наступного складу, мас.ч: бій безбарвного тарного скла - 73; свинцевий глет - 3; сода - 13; бура - 8; кріоліт 1; зелений барвник (склад Si/Cr/Ca) - 2. Шихту розплавляли і доводили її температуру розплаву до 1050 °C. Гіпсову форму, виготовлену відомим способом (естрих-процес), нагрівали до 250 °C і наносили на її робочу поверхню за допомогою ацетиленового пальника шар ацетиленової сажі. Після готовності розплаву до заливання і установки кришки 9 із графітовою трубкою 10, зануренням її нижнього кінця в розплав 11, гіпсову форму 12, зібрану з двох півформ (фіг. 1), готували до заливання. Для цього на внутрішні частини гіпсових півформ (порожнини для виливків 2, канал-літник 3, живильники 4) пальником наносили покриття з ацетиленової сажі (кіптяви) і одночасно нагрівали внутрішні поверхні гіпсової форми до температури 250 °C. Потім форму збирали, герметизували її лінію роз'єму обмазкою, яка швидко твердіє і установлювали на кришку графітового тигля. При цьому виступаючий кінець графітової трубки 10 (фіг. 2) заходив усередину технологічного отвору 5 (фіг. 1). Місце з'єднання зібраної форми і кришки 9 на тиглі герметизували обмазкою, яка швидко твердіє. Після складання гіпсової форми 12 і кришки 9 при температурі розплаву 1050 °C, ніпель 6 підключали до вакуумного насосу (на фіг. 3 вакуумний насос не показаний). Насос створює і підтримує через повітровід 9 усередині загерметизованої зібраної гіпсової форми 12, а також і усередині графітової трубки 10, 2 3 розрядження, що дорівнює 120 кПа. Під дією вакууму розплав 11 (з в'язкістю 10 10 Пас) перетікав з тигля 8 по графітовій трубці 10 і піднімався по ній до каналу - літника 3. По каналулітнику 3 розплав перетікав в порожнину для формування виливки 2 через живильник 4 і потім заповнював увесь канал-літник 3 та всі інші порожнини для виливків у формі (фіг. 1). В період після закінчення заповнення всіх порожнин у формі (фіг. 1) відключали вакуумний насос. Розплав 11 з каналу-літнику 3 та графітової трубки 10 під дією власної ваги стікав назад в тигель 8. Це дозволяє економити розплав кольорового скла, що додатково підвищує економічність способу, разом із заміною металевої форми на гіпсову (з покриттям з ацетиленової сажі) і використанням бою віконного або тарного скла для виготовлення шихти. При стіканні розплаву скла 11 з графітової трубки 10 і каналу-літника 3, витікання розплаву скла 11 з формуючої твердої виливки не відбувається (фіг.1). Це явище обумовлене швидким наростанням в'язкості скла у тонких живильниках 4. У момент відключення вакууму в'язкість 4 5 становить понад 10 -10 Пас. Після затвердіння виливків гіпсову форму 12 знімали з кришки 9, розбирали і вилучали виливок. Виливок із зеленого скла мав якісну поверхню і зелений колір. Приклад 2. У графітовий тигель завантажували попередньо підготовлену сировинну суміш наступного складу, мас. ч.: бій безбарвного віконного скла - 71; свинцевий глет - 5; сода - 13; бура - 8; кріоліт - 1; червоний барвник (склад Sn/Si/Cr/Ca) - 2. Всі операції виконання способу аналогічні, 3 UA 112684 U тому, які вказані в прикладі 1. Відмінність полягає у використанні більш високої температури розплаву - 1100 °C. В цьому випадку розплав мав більш низьку в'язкість, тому в період вакуумування форми (фіг. 3) використовували розрядження рівне, 90 кПа. Готова відливка мала якісну поверхню і червоний колір. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб лиття фасонних виробів з кольорового скла, що включає плавлення шихти з сировинної суміші в графітовій формі, перетікання розплаву із тигля в канал форми без контакту з навколишнім середовищем, охолодження розплаву і вилучення виливки, який відрізняється тим, що плавлення проводять із сировинної суміші, що включає бій віконного або тарного скла, соду, буру, кріоліт, свинцевий глет і барвник для виготовлення скла зеленого або синього, або блакитного, або червоного, або жовтого кольору, при цьому розплав заливають в гіпсову форму з покриттям з ацетиленової сажі, а переміщення розплаву із тигля в канал форми проводять вакуумним всмоктуванням, при розрядженні 90-120 кПа, що створюють усередині форми і графітової трубки, верхній кінець якої сполучають з каналом форми, а нижній занурюють в розплав. 4 UA 112684 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C03C 4/00, C03B 19/02

Мітки: лиття, скла, спосіб, кольорового, фасонних, виробів

Код посилання

<a href="https://ua.patents.su/7-112684-sposib-littya-fasonnikh-virobiv-z-kolorovogo-skla.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття фасонних виробів з кольорового скла</a>

Попередній патент: Енергетична вудочка верхмана

Наступний патент: Вал карданної передачі

Випадковий патент: Переносний пусковий пристрій для безпілотного літального апарата