Блок-матриця апарата високого тиску і температури

Номер патенту: 112820

Опубліковано: 26.12.2016

Автори: Сороченко Тетяна Антонівна, Боримський Олександр Іванович

Формула / Реферат

1. Блок-матриця апарата високого тиску і температури, що містить співвісно розташовані та запресовані одне в одне кільця, які охоплюють матрицю, виготовлену з матеріалу, в якому границя текучості 1900-2100 МПа та твердість 55-65 HRCэ, що має в центральному заглибленні вставку, яка відрізняється тим, що вставка виконана із жароміцного і більш пластичного, ніж тіло матриці, матеріалу та має твердість меншу, ніж твердість тіла матриці і являє собою одне ціле з тілом матриці.

2. Блок-матриця за п. 1, яка відрізняється тим, що об'єм вставки становить (0,003-0,009) від об'єму тіла матриці.

3. Блок-матриця зa п. 1, яка відрізняється тим, що границя текучості матеріалу вставки в 1,6-4,1 разу менша, ніж границя текучості матеріалу тіла матриці.

4. Блок-матриця за п. 1, яка відрізняється тим, що твердість матеріалу вставки в 1,1-2,1 разу менша, ніж твердість матеріалу тіла матриці.

Текст

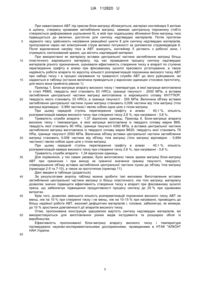

Реферат: Блок-матриця апарата високого тиску і температури містить співвісно розташовані та запресовані одне в одне кільця, які охоплюють матрицю, виготовлену з матеріалу, в якому границя текучості 1900-2100 МПа та твердість 55-65 HRCэ, що має в центральному заглибленні вставку. Вставка виконана із жароміцного і більш пластичного, ніж тіло матриці, матеріалу та має твердість меншу, ніж твердість тіла матриці і являє собою одне ціле з тілом матриці. Об'єм вставки становить (0,003-0,009) від об'єму тіла матриці. Границя текучості матеріалу вставки в 1,6-4,1 разу менша, ніж границя текучості матеріалу тіла матриці. Твердість матеріалу вставки в 1,1-2,1 разу менша, ніж твердість матеріалу тіла матриці. UA 112820 U (12) UA 112820 U UA 112820 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до техніки високих тисків і температур, зокрема до конструкції матриць апарата високого тиску та температури (АВТ), і може бути використана в технологічних процесах, призначених для виготовлення моно- та полікристалічних композиційних надтвердих матеріалів різного призначення, а також при лабораторних фізико-механічних дослідженнях речовин при високих термодинамічних параметрах. В процесі отримання моно- та полікристалічних надтвердих матеріалів кількість і вартість отриманого матеріалу значною мірою залежить від терміну довговічності (кількості робочих циклів) АВТ, вихід зі строю якого обумовлений, в основному, виникненням пошкоджень в вигляді тріщин, прогорання та розтріскування центральної частини поверхні лунки матриці внаслідок циклічного термосилового навантаження. При постійній експлуатації АВТ ці пошкодження збільшуються, що призводить до значного збільшення об'єму камери АВТ, внаслідок чого при постійних розмірах контейнера, (що містить реакційну суміш), і величини зусилля преса тиск в камері АВТ знижується і процес синтезу порушується або зовсім припиняється. Тому такі пошкодження центральної поверхні матриці не тільки призводять до виходу зі строю АВТ, але й перешкоджають досягненню оптимального тиску при синтезі надтвердих матеріалів. Це призводить до значно більших витрат при отримані надтвердого матеріалу. Відома близька за технічною суттю до корисної моделі блок-матриця АВТ [див. Авторское свидетельство СССР, № 312463, Бюл. № 25, опубл. 05.08.1971 г.], що містить верхню та нижню блок-матриці, скріплені кільцями. При цьому три співвісно розташовані та запресовані одне в одне кільця (блок кілець) охоплюють матрицю. Характерною особливістю такої блок-матриці є високий пік механічної напруги, який виникає на боковій поверхні матриці і спричиняє розтріскування робочої поверхні матриці, руйнування кілець, отже призводить до погіршення техніко-економічних показників синтезу надтвердих матеріалів. Відома також найбільш близька за технічною суттю до корисної моделі блок-матриця апарата високого тиску і температури, що має матрицю із сталі Р6М5, твердість якої становить 55-65 HRCэ, а границя текучості 1900-2100 МПа, яка в високотемпературній центральній частині заглибини матриці має вставку із теплостійкої сталі [див. "Сверхтвердые материалы. Получение и применение. Монoграфия в 6 томах /Под общей ред. Н.В. Новикова. - Киев: ИСМ им. В.Н. Бакуля, ИПЦ "АЛКОН" НАНУ, 2003. Том 1. Синтез алмаза и подобных материалов". /Отв. редактор А.А. Шульженко. С. 33, 52]. Використання такої вставки із теплостійкої сталі деякою мірою і на досить короткий час (на 50-70 прес-спікань) може зменшити вірогідність швидкого прогорання та розтріскування центральної частини заглиблення матриці, що виконана із сталі Р6М5, внаслідок циклічного термосилового навантаження. Суттєвим недоліком є те, що вставка виготовлена з того ж самого матеріалу, що і тіло матриці, отже центральна частина заглиблення матриці не має необхідної пластичності та достатньої при екстремальних термічних та силових навантаженнях твердості матеріалу. Тому вставка із теплостійкої сталі, яка вкладається в заглиблення матриці та під час синтезу надтвердих матеріалів та піддається дії високого тиску і температури, руйнується, частина її витискується з заглиблення і цим самим перешкоджає веденню процесу синтезу, створенню оптимального тиску в АВТ та отриманню більш надійної роботи АВТ і довговічності його дії, збільшує кількість розгерметизацій АВТ як при створенні, так і при підтриманні тиску і температури. В основу корисної моделі поставлена задача такого вдосконалення конструкції матриці АВТ, при якому за рахунок вибору матеріалу вставки центральної частини заглиблення матриці з пропонованим складом і властивостями матеріалу та створення єдиного цілого цієї вставки з тілом матриці, вибору відповідного співвідношенні об'єму вставки центральної частини заглиблення матриці до об'єму тіла матриці, вибору відповідних механічних і технологічних властивостей цього матеріалу, забезпечуються умови для надійної роботи АВТ, при яких підвищується ефективність створення тиску в АВТ, розширюється діапазон створюваних тисків, збільшується строк дії АВТ, зменшується кількість розгерметизацій АВТ як при створенні, так і при підтриманні тиску та температури під час синтезу. Поставлена задача вирішується тим, що в блок-матриці АВТ вставка центральної частини заглиблення матриці виконана із жароміцного і більш пластичного, ніж тіло матриці, матеріалу та має твердість меншу, ніж твердість тіла матриці і являє собою одне ціле з тілом матриці, при цьому, згідно з корисною моделлю: - об'єм вставки становить (0,003-0,009) від об'єму тіла матриці; - границя текучості матеріалу вставки матриці в 1,7-3,6 разу менша, ніж границя текучості матеріалу тіла матриці; 1 UA 112820 U 5 10 15 20 25 30 35 40 45 50 55 - твердість матеріалу вставки в 1,1-2,1 разу менша, ніж твердість матеріалу тіла матриці. Причинно-наслідковий зв'язок між пропонованою сукупністю ознак і технічними результатами, які досягаються при її реалізації, полягає у наступному: підбір матеріалу для вставки центральної частини заглиблення матриці та поєднання цієї частини з тілом матриці виконують до проведення процесу синтезу надтвердих матеріалів з наступною дією на АВТ високим тиском і температурою, аналогічним умовам синтезу. Науковою основою запропонованої корисної моделі є моделювання конструкцій матриць АВТ та експериментальні дослідження цих АВТ при синтезі надтвердих матеріалів. Відомо, що і стальні, і твердосплавні матриці при створенні високих тисків деформуються. Подальший високотемпературний нагрів зони центральної частини заглиблення матриці при синтезі надтвердих матеріалів служить причиною виникнення в них в результаті циклічної повзучості значних пластичних деформацій, які впливають на експлуатаційні характеристики АВТ. Дослідження показали, що вставка центральної частини заглиблення матриці піддасться найбільш значним пластичним деформаціям, в результаті чого структура в цій зоні набуває характеру, подібного до структури, що виникає при куванні. В цій же зоні характерно виникнення тріщин, які розповсюджуються вповздовж межі зон, що мають різну структуру, які в окремих випадках спричиняють руйнування матриці в процесі експлуатації. Пластичні деформації, а в подальшому і тріщини в матриці, що збільшують об'єм заглиблення матриці або виводять із ладу всю матрицю (а значить і блок-матрицю), протягом кожного робочого циклу призводять до зниження тиску в реакційному об'ємі за умови, що зусилля навантаження АВД в процесі синтезу підтримується постійним. Відомо, що є обернена залежність між збільшенням об'єму заглиблення матриці і ступенем перетворення графіту в алмаз. Дослідження показали, що пластичні деформації, а в подальшому і тріщини, частіше всього виникають в зоні центральної частини заглиблення матриці, особливо, якщо заглиблення матриці виконано суцільним із сталі чи твердого сплаву, оскільки ці матеріали мають високу границю текучості (відповідно 2000 і 4350 МПа) та велику твердість (відповідно 65 HRCэ і 90 HRa), і тому є малопластичними. В процесі досліджень встановлено, що виконання вставки центральної частини заглиблення матриці із більш пластичного матеріалу, ніж тіло матриці, та з меншою твердістю, призводить до подовженого в часі збереження первісного об'єму заглиблення матриці і тиску в реакційному об'ємі, зменшення розтріскування цієї частини заглиблення матриці, збільшення довговічності дії АВТ за рахунок того, що більш пластичний матеріал вставки центральної частини заглиблення матриці, маючи твердість меншу, ніж тіло матриці, менше піддається впливу циклічної повзучості та зазнає менших деформацій та пошкоджень. Також встановлено, що суцільне (монолітне) виконання тіла матриці (із сталі Р6М5 або твердого сплаву ВК6) зі вставкою центральної частини заглиблення матриці із більш пластичного матеріалу (відповідно сплав ХН77ТЮР або твердий сплав ВК20) зменшує деформацію центральної частини заглиблення матриці та перешкоджає витисненню матеріалу із заглиблення, тому зменшується вірогідність швидкого прогорання та розтріскування зони центральної частини заглиблення матриці, і внаслідок цього покращується ефективність створення тиску в АВТ, розширюється діапазон створюваних тисків, зменшується кількість розгерметизацій АВТ та подовжується строк дії АВТ. Для отримання єдиної цілої частини - моноліту з тіла матриці та вставки центральної частини заглиблення матриці використовують сучасні методи наплавлення, порошкової металургії, контактного зварювання та ін. Корисна модель пояснюється кресленням, де зображено загальний вигляд двох блокматриць з заглибленнями на звернутих один до одного торцях з розміщеним між ними спорядженим контейнером, які в зборі утворюють АВТ. Кожна блок-матриця АВТ (див. фіг.) містить матрицю 1, яка співвісно розташована та запресована в блок запресованих одне в одне кілець 2-3, що її охоплюють. В центральній частині заглиблення матриці є вставка 4, яка виконана із жароміцного та більш пластичного, ніж тіло матриці, матеріалу. При підготовці АВТ до синтезу в заглибленні матриці 1 розташовують контейнер 5 із реакційною шихтою 8, струмовідводами 6 та муфтою 7. Збирання АВТ: контейнер 5 із теплоізоляційного матеріалу, споряджений брикетом реакційної шихти 8, струмовідводами 6 і муфтою 7 розміщують в заглибленні матриці нижньої блок-матриці. На споряджений контейнер 5 встановлюють верхню блок-матрицю, заглиблення матриці 1 якої спрямована зустрічно нижній, потім розміщують АВТ в робочій зоні пресу (не показаний) і навантажують осьовим зусиллям до досягнення потрібного тиску. 2 UA 112820 U 5 10 15 20 25 30 35 40 45 50 При навантаженні АВТ під пресом блок-матриці зближуються, матеріал контейнера 5 витікає в щілину, створену кромками заглиблення матриці, замикає центральну порожнину (тобто створюється деформоване ущільнення 9), в якій при подальшому зближенні блок-матриць тиск підвищується до величин, достатніх для синтезу надтвердих матеріалів. Потім протягом заданого часу здійснюють нагрівання реакційної шихти 8 для синтезу надтвердих матеріалів, пропускаючи через неї електричний струм великої потужності за допомогою струмовідводів 6. Після відключення нагріву тиск в АВТ знижують, контейнер 5 дістають з робочої зони, і отримують синтезований зразок, що містить надтвердий матеріал. При використанні як матеріалу вставки центральної частини заглиблення матриці більш пластичного жароміцного матеріалу, під час проведення процесу синтезу надтвердих матеріалів різного призначення, оцінювали ефективність створення тиску в апараті по ступеню перетворення графіту в алмаз при фіксованому зусиллі пресового устаткування, а також надійність роботи апарата по відсотку кількості розгерметизацій порожнини високого тиску АВТ при наборі тиску і в процесі нагрівання та тривалості служби АВТ до його руйнування, які надаються в таблиці (остання величина приводиться у відносних одиницях стосовно прототипу, для якого вона прийнята рівною 1). Приклад 1. Блок-матриця апарату високого тиску і температури, в якої матриця виготовлена із сталі Р6М5, твердість якої становить 63 HRСэ, границя текучості - 2000 МПа, а вставка заглиблення центральної частини матриці виготовлена із жароміцного сплаву ХН77ТЮР, твердість якого становить 33 НRСэ, а границя текучості - 555 МПа. Величина об'єму вставки заглиблення центральної частини лунки матриці становить 0,006 частини від тіла матриці (тіло матриці відповідно - 0,994 частини) і являє собою одне ціле з тілом матриці. При цьому середній ступінь перетворення графіту в алмаз - 40,1 %, кількість розгерметизацій камери високого тиску при створенні тиску 2,6 %, при нагріванні - 3,8 %. Тривалість служби апарата - 1,37 відносних одиниць. Приклад 6. Блок-матриця апарата високою тиску і температури, в якої матриця виготовлена із твердого сплаву марки ВК6, твердість якої становить 90 HRa, границя текучості 4350 МПа, а вставка центральної частини заглиблення матриці виготовлена із твердого сплаву марки ВК20, твердість якої становить 79 HRa, границя текучості 2550 МПа. Величина об'єму вставки центральної частини заглиблення матриці становить 0,006 частини від об'єму тіла матриці (тіло матриці відповідно - 0,994 частини) і являє собою одне ціле з тілом матриці. При цьому середній ступінь перетворення графіту в алмаз - 40,1 %, кількість розгерметизацій камери високого тиску при створенні тиску 2,6 %, при нагріванні - 3,8 %. Тривалість служби апарата - 1,34 відносних одиниць. Для порівняння, у тих самих умовах, було виготовлено також зразки матриці блок-матриці АВТ при граничних і при виході за граничні значення границі текучості, твердості, співвідношення об'єму вставки заглиблення центральної частини лунки до об'єму тіла матриці (приклади 2-5 та 7-10), атакож за прототипом (приклад 11). Дані зведені в таблицю (додається). За результатами аналізу таблиці можна зробити такі висновки: Виготовлення вставки заглиблення центральної частини матриці із більш пластичного, ніж тіло матриці, матеріалу дозволяє значно підвищити ефективність створення тиску в апараті при фіксованому зусиллі преса, що забезпечує підвищення продуктивності процесу синтезу до 25 % при однакових витратах. Крім того, дозволяє зменшити кількість розгерметизацій порожнини високого тиску АВТ не менш, ніж па 10 % при створенні тиску і не менш, ніж на 10-15 % при нагріванні, призводить до більш надійної роботи АВТ, економії дефіцитних матеріалів і, головне, забезпечує, як мінімум, до 10 % зростання довговічності дії апаратів високого тиску. Отже, пропонована конструкція здешевлює вартість синтезу надтвердих матеріалів, які використовуються для виготовлення різних видів інструмента та розширює обсяг їх виробництва. Ефективність пропонованої блок-матриці апарату високого тиску і температури підтверджено науково-експериментальними дослідженнями, проведеними в НТАК "АЛКОН" НАН України. 55 3 UA 112820 U Таблиця Вплив конструкції матриці блок-матриці АВТ на техніко-економічні показники процесу синтезу Конструкція матриці блок-матриці АВТ Показники ефективності Кількість Центральна частина лунки Ступінь Тіло матриці разгерметизацій, Довговічні Об'єкт матриці перетво № % сть дії випробува рення п/п Границя АВТ, Величина Границя Величина при ння графіту Твердість Твердість при текучості об'єму, текучості об'єму, включе відносні в алмаз, створенні по по одиниці матеріалу, відносні матеріалу, відносні нні мас. % Роквеллу Роквеллу тиску МПа одиниці МПа ' одиниці нагріву 1 2000 63HRCэ 0.994 555 33HRCэ 0.006 40.5 2.5 3.6 1.37 2 1900 64НRСэ 0.997 460 34HRCэ 0.003 39.5 2.7 4.0 1.28 3 2100 55HRСэ 0.991 650 30HRCэ 0.009 37.0 2.6 4.5 1.17 2200 55HRCэ 0.992 690 30HRCэ 0.008 34.0 3.1 5.4 0.97 Пропоно 4 5 2000 55HRCэ 0.980 555 30HRCэ 0.020 32.0 3.5 6.3 0.92 вана конструк 6 4350 90HRA 0.994 2550 79HRA 0.006 40.1 2.6 3.8 1.34 ція 7 4300 89HRA 0.997 2500 78HRA 0.003 39.3 2.7 4.1 1.27 8 4400 87HRA 0.991 2600 75HRA 0.009 35.0 2.6 4.7 1.15 9 4550 87HRA 0.992 2750 75HRA 0.008 33.0 3.1 5,5 0.98 10 4350 87HRA 0.980 2550 75HRA 0.020 31.0 3.5 6.5 0.92 Конструк ція за 11 2000 63HRCэ 0.992 2000 63HRCэ 0.008 31.0 3.5 6.5 1.00 прототип ом ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Блок-матриця апарата високого тиску і температури, що містить співвісно розташовані та запресовані одне в одне кільця, які охоплюють матрицю, виготовлену з матеріалу, в якому границя текучості 1900-2100 МПа та твердість 55-65 HRCэ, що має в центральному заглибленні вставку, яка відрізняється тим, що вставка виконана із жароміцного і більш пластичного, ніж тіло матриці, матеріалу та має твердість меншу, ніж твердість тіла матриці і являє собою одне ціле з тілом матриці. 2. Блок-матриця за п. 1, яка відрізняється тим, що об'єм вставки становить (0,003-0,009) від об'єму тіла матриці. 3. Блок-матриця зa п. 1, яка відрізняється тим, що границя текучості матеріалу вставки в 1,64,1 разу менша, ніж границя текучості матеріалу тіла матриці. 4. Блок-матриця за п. 1, яка відрізняється тим, що твердість матеріалу вставки в 1,1-2,1 разу менша, ніж твердість матеріалу тіла матриці. 4 UA 112820 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюBorymskyi Oleksandr Ivanovych

Автори російськоюБоримский Александр Иванович

МПК / Мітки

МПК: B01J 3/06

Мітки: температури, апарата, тиску, високого, блок-матриця

Код посилання

<a href="https://ua.patents.su/7-112820-blok-matricya-aparata-visokogo-tisku-i-temperaturi.html" target="_blank" rel="follow" title="База патентів України">Блок-матриця апарата високого тиску і температури</a>

Попередній патент: Склад смузі “фітнес”

Наступний патент: Свердло для обробки полімерних композиційних матеріалів

Випадковий патент: Спосіб створення джерела спін-поляризованих електронів