Пристрій для отримання тонкодисперсних базальтових частинок

Формула / Реферат

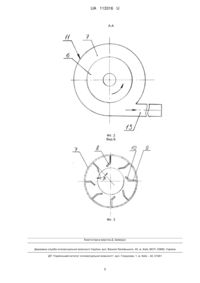

1. Пристрій для отримання тонкодисперсних базальтових частинок, який містить піч для утворення базальтового розплаву, обладнану фідером, сполученим з щонайменше двома філь’єрними живильниками, вихідні отвори яких розташовані напроти кільцевої порожнини, утвореної між двома порожніми усіченими круговими конусами з більшим діаметром основи та меншим діаметром основи, встановленими співвісно один до одного з можливістю обертання навколо спільної осі у камері осідання, сполученій із засобом відведення тонкодисперсних базальтових частинок, який відрізняється тим, що внутрішня поверхня кругового конусу з більшим діаметром основи містить розташовані рівномірно виступи, направлені в сторону кругового конусу з меншим діаметром основи, які щонайменше мають частину, розташовану під кутом 10°-20° відносно радіусу конусу зустрічно напрямку обертання кругового конусу з меншим діаметром основи, причому уклін зазначених кругових конусів становить у межах 30°-60°, при цьому камера осідання має кругову в плані бічну поверхню, коаксіальну круговим конусам, а засіб відведення тонкодисперсних базальтових частинок містить патрубок, розташований тангенціально бічній поверхні камери осідання.

2. Пристрій за п. 1, який відрізняється тим, що патрубок засобу відведення тонкодисперсних базальтових частинок розташований у напрямку обертання кругового конусу з більшим діаметром основи.

3. Пристрій за п. 1, який відрізняється тим, що виступи на внутрішній поверхні кругового конусу з більшим діаметром основи мають сполучені між собою частину, розташовану по радіусу конусу, та частину, розташовану під кутом 10°-20° відносно радіусу конусу.

Текст

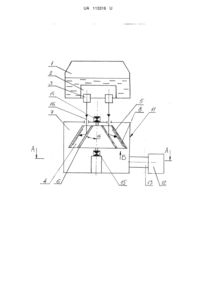

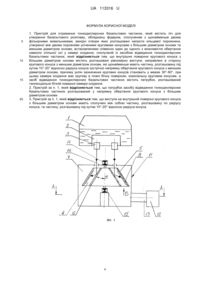

Реферат: Пристрій для отримання тонкодисперсних базальтових частинок містить піч для утворення базальтового розплаву, обладнану фідером, сполученим з щонайменше двома філь’єрними живильниками, вихідні отвори яких розташовані напроти кільцевої порожнини, утвореної між двома порожніми усіченими круговими конусами з більшим діаметром основи та меншим діаметром основи, встановленими співвісно один до одного з можливістю обертання навколо спільної осі у камері осідання, сполученій із засобом відведення тонкодисперсних базальтових частинок, причому внутрішня поверхня кругового конуса з більшим діаметром основи містить розташовані рівномірно виступи, направлені в сторону кругового конуса з меншим діаметром основи, які щонайменше мають частину, розташовану під кутом 10°-20° відносно радіуса конуса зустрічно напрямку обертання кругового конуса з меншим діаметром основи, причому уклін зазначених кругових конусів становить у межах 30°-60°, при цьому камера осідання має кругову в плані бічну поверхню, коаксіальну круговим конусам, а засіб відведення тонкодисперсних базальтових частинок містить патрубок, розташований тангенціально бічній поверхні камери осідання. UA 113316 U (54) ПРИСТРІЙ ДЛЯ ОТРИМАННЯ ТОНКОДИСПЕРСНИХ БАЗАЛЬТОВИХ ЧАСТИНОК UA 113316 U UA 113316 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі виробництва тонкодисперсних базальтових частинок у формі пластівців з розплаву базальту, які можуть бути використані, наприклад у виробництві будівельних матеріалів, зокрема для нанесення тонкошарового покриття на об’єкти різного призначення з метою їх захисту від корозії та абразивного зносу, а також при виготовленні хімічно стійких та міцних композитів, теплоізоляційних матеріалів тощо. Заявнику відомо багато аналогічних пристроїв, серед яких найближчими за сукупністю суттєвих ознак є наступні. Відомо пристрій для отримання тонкодисперсних базальтових частинок, який містить піч для утворення базальтового розплаву, обладнану фідером, сполученими з філь’єрним живильником. Під філь’єрним живильником встановлено з можливістю обертання чашу у формі порожнього усіченого конусу основою вгору для формування плівки з базальтового розплаву на внутрішній поверхні чаші. По периметру основи усіченого конусу нерухомо розташовано засіб для дроблення плівки на дискретні базальтові частинки, який містить ножі, розташовані у напрямку конічної чаші під кутом протилежно напрямку її обертання. Чаша і засіб для дроблення плівки на дискретні базальтові частинки розташовані у камері осадження, нижня частина якої розширюється донизу для осадження отриманих тонкодисперсних базальтових частинок на конвеєрі за рахунок створення розрідження. Конвеєр сполучений із засобом відведення тонкодисперсних базальтових частинок (патент RU 2270811 C2 на винахід, опублікований 27.02.2006). Недоліком відомого пристрою є можливість деформації стінки чаші під дією температури базальтового розплаву при переході його до пластичного стану, особливо при високих температурах, які застосовують в залежності від складу базальту, а також під дією відцентрових сил, виникаючих при обертанні чаші. Це призводить до порушення процесу утворення плівки на чаші та формування базальтових часток засобом для дроблення плівки, що збільшує кількість часток, що не підпадають під визначення тонкодисперсних. Також недоліком є відведення осаджених часток з камери за допомогою транспортера, що ускладнює пристрій та підвищує його енергоспоживання. Також відомо пристрій для отримання тонкодисперсних базальтових частинок, який містить піч для утворення базальтового розплаву, обладнану фідером, сполученим з філь’єрним живильником. Вихід філь’єрного живильника розташовано над плівкоформувачем, що має тарілчастий робочий орган у вигляді у формі двох тарілок, направлених днищем зустрічно одна до одної, між якими встановлено ряд концентричних кілець, з'єднаних між собою. Плівкоформувач встановлений у камері осадження з можливістю обертання навколо своєї осі. Камера осадження виконана у формі завитка, напрям закручування якого співпадає з напрямом обертання плівкоформувача, та сполучена патрубком із засобом відведення тонкодисперсних базальтових частинок. По периметру тарілчастого робочого органу вище нього розташовано диспергатор, через який подають стиснене повітря для подрібнення утвореної плівки базальтового розплаву на частки необхідного розміру та форми (патент UA 40053 на корисну модель, опублікований 25.03.2009). Недоліком цього пристрою є відносно невелика площа поверхні плівкоформувача, яка використовується для формування базальтових часток, що призводить до зниження кількості створеного продукту на виході. При цьому конструкція пристрою в цілому відносно складна за рахунок форми плівкоутворювача та необхідності застосування диспергатора для подрібнення плівки. За прототип прийнято пристрій для отримання тонкодисперсних базальтових частинок, який містить піч для утворення базальтового розплаву, обладнану фідером, сполученими з щонайменше двома філь’єрними живильниками, вихідні отвори яких розташовані напроти кільцевої порожнини, утвореної між двома порожніми усіченими круговими конусами з більшим діаметром основи та меншим діаметром основи, встановленими співвісно один до одного з можливістю обертання навколо спільної осі у камері осідання, сполученій із засобом відведення тонкодисперсних базальтових частинок. При цьому формування базальтових частинок відбувається шляхом відбивання струменів базальтового розплаву від зовнішньої поверхні кругового конусу з меншим діаметром основи до внутрішньої поверхні кругового конусу з більшим діаметром основи, під час чого струмені подрібнюються на краплини та підсушуються повітряними потоками усередині кільцевої порожнини, утвореної зазначеними конусами. Створені таким чином тонкодисперсні частки базальту виводяться з камери за допомогою всмоктування засобом відведення тонкодисперсних базальтових частинок (патент патент UA 58128 на корисну модель, опублікований 11.04.2011). Недоліком пристрою за прототипом є можливість прослизання краплин базальтового розплаву по внутрішній поверхні конусу з більшим діаметром основи, що призводить до 1 UA 113316 U 5 10 15 20 25 30 35 40 45 50 55 60 недостатнього їх подрібнення для формування саме тонкодисперсних часток. Більш того, при осадженні тонкодисперсних базальтових частинок під час обертання кругових конусів в камері осадження утворюються порожні зони, в яких можливе накопичення сформованих тонкодисперсних частинок і неможливість їх досягання засобом відведення тонкодисперсних базальтових частинок, що обумовлене формою камери та сполученням її з засобом відведення тонкодисперсних базальтових частинок і призводить до зниження продуктивності виробництва та необхідності додаткового обслуговування пристрою. В основу корисної моделі поставлено задачу підвищення продуктивності роботи пристрою одночасно із забезпеченням отримання тонкодисперсних базальтових часток необхідного розміру та форми, а також зниження його енергоспоживання та спрощення конструкції усіх складових елементів. Поставлена задача вирішується тим, що у відомому пристрої для отримання тонкодисперсних базальтових частинок, який містить піч для утворення базальтового розплаву, обладнану фідером, сполученим з щонайменше двома філь’єрними живильниками, вихідні отвори яких розташовані напроти кільцевої порожнини, утвореної між двома порожніми усіченими круговими конусами з більшим діаметром основи та меншим діаметром основи, встановленими співвісно один до одного з можливістю обертання навколо спільної осі у камері осідання, сполученій із засобом відведення тонкодисперсних базальтових частинок, відповідно до корисної моделі, внутрішня поверхня кругового конусу з більшим діаметром основи містить розташовані рівномірно виступи, направлені в сторону кругового конусу з меншим діаметром основи, які щонайменше мають частину, розташовану під кутом 10°-20° відносно радіусу конусу зустрічно напрямку обертання кругового конусу з меншим діаметром основи, причому уклін зазначених кругових конусів становить у межах 30°-60°, при цьому камера осідання має кругову в плані бічну поверхню, коаксіальну круговим конусам, а засіб відведення тонкодисперсних базальтових частинок містить патрубок, розташований тангенціально бічній поверхні камери осідання. За рахунок наявності зазначених вище виступів на внутрішній поверхні кругового конусу з більшим діаметром основи створюють умови для збільшення контакту краплин з поверхнею конусів, і, як наслідок, до додаткового подрібнення базальтових часток та відсутності ковзання краплин базальтового розчину по внутрішній поверхні кругового конусу з більшим діаметром основи, що сприяє підвищенню продуктивності роботи пристрою одночасно із забезпеченням отримання тонкодисперсних базальтових часток необхідного розміру та форми. Також винахідником дослідним шляхом було визначено, що забезпечення уклону зазначених кругових конусів (уклон - половина кута вершини конуса) у межах 30°-60° призводить до досягнення оптимального кута відбиття краплин від поверхонь кругових конусів. Було помічено, що при уклоні менше 30° струмінь базальтового розплаву міг досить швидко вийти з кільцевої порожнини між конусами та не здійснити потрібного контакту з поверхнею конусів для його повного подрібнення на краплини. Уклон більше 60° призводив до необхідності збільшення відстані між периферичними краями конусів та бічною стінкою камери осадження, що призводило до збільшення габаритів останньої та пристрою в цілому. При цьому виконання камери осідання з круговою в плані бічною поверхнею, коаксіальною круговим конусам з патрубком засобу відведення тонкодисперсних базальтових частинок, розташованим тангенціально зазначеній бічній поверхні камери осідання дозволяє уникнути створення у камері «мертвих» зон, тобто таких, в яких осідають базальтові частки без можливості їх відведення з камери, що також підвищує продуктивність роботи пристрою та спрощує його обслуговування. При цьому розташування патрубку засобу відведення тонкодисперсних базальтових частинок у напрямку обертання кругового конусу з більшим діаметром основи підвищує енергоефективність пристрою за рахунок спрощення відведення базальтових частинок. Також, виконання виступів на внутрішній поверхні кругового конусу з більшим діаметром основи з двох частин - частини, розташованої по радіусу конусу, та частини, розташованої під кутом 10°-20° відносно радіусу конусу, дозволяє утворити потік повітря та рух краплин у необхідному напрямку як у межах кільцевої порожнини між конусами, так і на виході з неї, що додатково підвищує продуктивність роботи пристрою без додаткових засобів створення потоку повітря або ускладнення конструкції окремих його елементів, що спрощує конструкцію пристрою у цілому. Заявлена корисна модель ілюструється наступним прикладом здійснення пристрою та отримання тонкодисперсних базальтових частинок з його допомогою, а також наступними кресленнями, на яких наведено: на фіг. 1 - загальна схема пристрою, 2 UA 113316 U 5 10 15 20 25 30 35 40 45 50 55 на фіг. 2 - вид А-А на фіг. 1, на фіг. 3 - вид внутрішньої поверхні кругового конусу з більшим діаметром основи. Зображувальні матеріали, що ілюструють заявлену корисну модель, а також наведений приклад конкретного виконання пристрою ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть корисної моделі. Пристрій для отримання тонкодисперсних базальтових частинок містить піч 1 для утворення базальтового розплаву, обладнану фідером 2, сполученим з двома філь’єрними живильниками 3 або більшою їх кількістю, розташованою рівномірно по окружності у днищі корпусу печі 1. Вихідні отвори філь’єрних живильників 3 розташовані напроти кільцевої порожнини 4. Кільцева порожнина 4 утворена між двома порожніми усіченими круговими конусами з більшим діаметром основи 5 та меншим діаметром основи 6. Конуси 5 та 6 встановлені співвісно один одному з можливістю обертання навколо спільної осі у камері осідання 7. Уклін α зазначених кругових конусів становить у межах 30°-60°. Внутрішня поверхня кругового конусу з більшим діаметром основи 5 містить розташовані рівномірно виступи 8, направлені в сторону кругового конусу з меншим діаметром основи 6. Зазначені виступи 8 мають сполучені між собою частину 9, розташовану по радіусу конусу 5, та частину 10, розташовану під кутом β = 10°-20° відносно радіусу конусу 5 зустрічно напрямку обертання кругового конусу з меншим діаметром основи 6. Камера осідання 7 має кругову в плані бічну поверхню 11, коаксіальну круговим конусам 5 та 6. Камера осідання 7 сполучена із засобом відведення тонкодисперсних базальтових частинок 12. Засіб відведення тонкодисперсних базальтових частинок 12 містить патрубок 13, розташований тангенціально бічній поверхні 11 камери осідання 7. Патрубок 13 розташований у напрямку обертання кругового конусу з більшим діаметром основи 5. Як засіб відведення тонкодисперсних базальтових частинок 12 може бути використаний вакуумний транспортер (на фігурах не показаний) або інший подібний пристрій для створення розрідженого середовища усередині камери осідання. Обертання конусів 5 та 6 навколо спільної осі у камері осідання 7 забезпечується двома приводами 14 та 15, наприклад двигунами, кожен з яких сполучений з відповідним конусом 5 та 6. Пристрій для отримання тонкодисперсних базальтових частинок використовують наступним чином. Спочатку базальт у вигляді часток різних фракцій завантажують у піч 1, після чого за допомогою необхідних температурних та часових режимів отримують базальтовий розплав. Базальтовий розплав через фідер 2 подають у філь’єрні живильники 3, з яких струмені базальтового розплаву 16 потрапляють через отвори у верхній частині камери осідання 7, розташовані напроти вихідних отворів філь’єрних живильників 3, на поверхню конусу з меншим діаметром основи 6. При цьому конуси 5 та 6 обертаються навколо спільної осі за допомогою приводів 14 та 15. Потрапивши на зовнішню поверхню конусу з меншим діаметром основи 6, струмені базальтового розплаву 16 розпадаються на краплі базальтового розчину, які відбиваються від поверхні конусу з меншим діаметром основи 6 та потрапляють через кільцеву порожнину 4 між конусами 5 та 6 на внутрішню поверхню конусу з більшим діаметром основи 5. При цьому краплі базальтового розчину контактують як з поверхнею конусу 5, так і з розташованими рівномірно виступами 8, направленими в сторону кругового конусу з меншим діаметром основи і, таким чином, подрібнюються на дискретні базальтові частинки. При цьому у кільцевій порожнині 4 при обертанні конусів 5 та 6 утворюється повітряний потік, який інтенсифікують за допомогою зазначених виступів 8 та задають йому напрямок закручування за рахунок наявності частини 9 та частини 10 в цих виступах. При контакті з повітряним потоком утворені дискретні базальтові частинки охолоджуються та перетворюються у тонкодисперсні базальтові частки необхідного розміру та форми, які осаджуються усередині камери осадження 7. За допомогою засобу відведення тонкодисперсних базальтових частинок 12 створюють розрідження усередині камери осадження 7. При створенні розрідження утворені базальтові частинки потрапляють до патрубка 13 і далі виводяться з камери осадження 7 для подальшої обробки чи упаковки. Таким чином, при використанні корисної моделі підвищують продуктивність роботи пристрою одночасно із забезпеченням отримання тонкодисперсних базальтових часток необхідного розміру та форми, а також досягають зниження енергоспоживання пристрою та спрощення конструкції усіх його складових елементів. 3 UA 113316 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Пристрій для отримання тонкодисперсних базальтових частинок, який містить піч для утворення базальтового розплаву, обладнану фідером, сполученим з щонайменше двома фільєрними живильниками, вихідні отвори яких розташовані напроти кільцевої порожнини, утвореної між двома порожніми усіченими круговими конусами з більшим діаметром основи та меншим діаметром основи, встановленими співвісно один до одного з можливістю обертання навколо спільної осі у камері осідання, сполученій із засобом відведення тонкодисперсних базальтових частинок, який відрізняється тим, що внутрішня поверхня кругового конуса з більшим діаметром основи містить розташовані рівномірно виступи, направлені в сторону кругового конуса з меншим діаметром основи, які щонайменше мають частину, розташовану під кутом 10°-20° відносно радіуса конуса зустрічно напрямку обертання кругового конуса з меншим діаметром основи, причому уклін зазначених кругових конусів становить у межах 30°-60°, при цьому камера осідання має кругову в плані бічну поверхню, коаксіальну круговим конусам, а засіб відведення тонкодисперсних базальтових частинок містить патрубок, розташований тангенціально бічній поверхні камери осідання. 2. Пристрій за п. 1, який відрізняється тим, що патрубок засобу відведення тонкодисперсних базальтових частинок розташований у напрямку обертання кругового конуса з більшим діаметром основи. 3. Пристрій за п. 1, який відрізняється тим, що виступи на внутрішній поверхні кругового конуса з більшим діаметром основи мають сполучені між собою частину, розташовану по радіусу конуса, та частину, розташовану під кутом 10°-20° відносно радіуса конуса. Фіг. 1 4 UA 113316 U А-А Фіг. 2 Вид Б Фіг. 3 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C03B 37/06, C03B 37/00

Мітки: частинок, тонкодисперсних, базальтових, пристрій, отримання

Код посилання

<a href="https://ua.patents.su/7-113316-pristrijj-dlya-otrimannya-tonkodispersnikh-bazaltovikh-chastinok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для отримання тонкодисперсних базальтових частинок</a>

Попередній патент: Берегозахисна споруда

Наступний патент: Повітряний трансформатор

Випадковий патент: Спосіб диференційованої діагностики порушення моторики шлунка у хворих на цукровий діабет 2-го типу та/або функціональну диспепсію