Устаткування для горизонтального безперервного лиття суцільних та порожнистих заготовок з кольорових металів та сплавів

Формула / Реферат

1. Устройство для горизонтального непрерывного литья сплошных и полых заготовок из цветных металлов и сплавов, содержащее, по крайней мере, одну водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора, неохлаждаемая часть которого установлена в посадочное гнездо футеровки металлоприемника, и выполненный с возможностью установки в кристаллизатор при литье полых заготовок графитовый дорн, имеющий формооб-разующий участок и посадочный бурт с каналами для подачи металла, отличающееся тем, что в посадочном гнезде со стороны входа выполнена выемка, в которой расположен входной тонкостенный участок неохлаждаемой части кристаллизатора, длина которого составляет 0,2...0,8 длины неохлаждаемой части.

2. Устройство по п.1, отличающееся тем, что толщина стенки тонкостенного участка составляет 0,2... 1,0 толщины стенки охлаждаемой части графитового кристаллизатора на входе в гильзу.

3. Устройство по п. 1, отлйчающееся тем, что на тонкостенном участке снаружи выполнена кольцевая проточка, расположенная перед посадочным участком неохлаждаемой части графитового кристаллизатора.

4. Устройство по п. 3, отличающееся тем, что кольцевая проточка выполнена эксцентрично со смещением ее оси вверх относительно оси кристаллизатора.

5. Устройство по п. 3, отличающееся тем, что проточка заполнена огнеупорной массой.

6. Устройство по п. 1, отличающееся тем, что со стороны входа в гильзу между нею и охлаждаемой частью графитового кристаллизатора на участке, охватывающем снизу 1/2...2/3 длины окружности наружной поверхности кристаллизатора, на входе в гильзу выполнено углубление с изменением его длины по образующей в направлении сверху вниз от нуля до величины, равной 0,2...0,59 диаметра рабочей поверхности охлаждаемой части кристаллизатора.

7. Устройство по п. 1, отличающееся тем, что отношение площадей сечений каналов для подачи металла в нижней и верхней половинах дорна составляет 2,01...8,0.

8. Устройство по п. 1, отлйчающееся тем, что рабочая поверхность неохлаждаемой части кристаллизатора, по крайней мере, ее посадочного участка, выполнена конической с расширением к выходу иуглом наклона образующей к оси кристаллизатора в продольном сечении, равным 0о5’…0о30’.

9. Устройство по п. 1, отличающееся тем, что рабочая поверхность входного тонкостенного участка кристаллизатора выполнена конической с расширением к выходу и углом наклона образующей к оси кристаллизатора в продольном сечении, равным 0°31'...45°.

10. Устройство по п. 1, отличающееся тем, что посадочное гнездо выполнено в виде огнеупорного, например, графитового стакана с коническими наружной и внутренней посадочными поверхностями.

11. Устройство по п. 10, отличающееся тем, что внутреннее посадочное отверстие в стакане выполнено эксцентрично со смещением его оси вверх относительно оси стакана на 0,02...0,25 высоты выемки на входе в кристаллизатор.

12. Устройство по п. 1, отличающееся тем, что на поверхности кристаллизатора и дорна, по крайней мере, обращенной к рабочей полости металлоприемника, нанесено защитное покрытие.

Текст

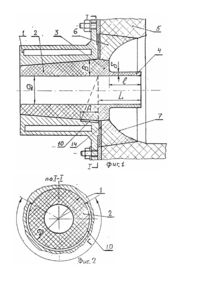

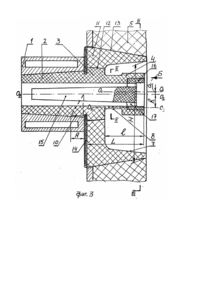

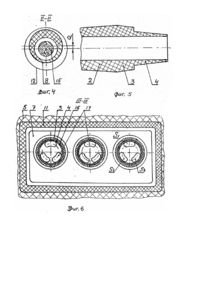

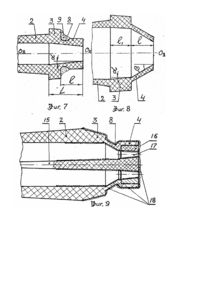

Изобретение относится к металлургии, конкретно к непрерывному литью сплошных и полых заготовок из цветных металлов и сплавов на многоручьевых или одноручьевых МНЛЗ. Известно устройство для горизонтального непрерывного литья сплошных и полых заготовок из цветных металлов и сплавов [1], содержащее электрообогреваемый миксер-металлоприемнйк, в посадочное гнездо футеровки которого установлена неохлаждаемая часть графитового кристаллизатора, а охлаждаемая - в водоохлаждаемую гильзу. При литье полых заготовок в кристаллизатор соответственно устанавливается графитовый дорн с каналами для подачи металла. Использование печи-миксера в качестве металлоприемника сократило количество прорывов металла через неплотности сборки, стабилизировало температурный режим разливки, улучшило экологию. К недостаткам прототипа относится следующее. Существующая конструкция кристаллизатора по техническим возможностям не позволяет сделать его неохлаждаемую часть больше 80-100мм, что в сочетании с большой толщиной футеровки - до 150-200мм, затрудняет обогрев входного отверстия. Это ведет к необходимости повышенного нагрева металла, а перегрев металла приводит к прорывам, особенно при литье заготовок больших сечений, дополнительным затратам электроэнергии, снижает производительность литья. Кроме того, возникает необходимость ограничения скорости литья, не только ее верхнего предела, но и нижнего, так как затвердевание металла при снижении температуры или скорости литья приводит к перемещению зоны затвердевания к входным отверстиям, зависанию, преимущественно в нижней части, и обрыву заготовки. Этому способствует наклон фронта затвердевания из-за запаздывания затвердевания в верхней части кристаллизатора. По указанным причинам с 1960г, по настоящее время минимальный диаметр труб, отливаемых в стране на установках горизонтального непрерывного литья, составляет около 50мм, толщи на стенки - не менее 8мм. При этом стабильность литья невысокая, а технология многоручьевой разливки труб вообще не разработана. Кроме того, тр убы в стране отливают только из бронз марок типа БрОЦС. Все попытки разработать технологию литья труб, особенно тонкостенных, из бронзы Бр010С2НЗ закончились неудачей. Не разливают трубы и из ряда других марок, таких как Бр010Ф1 и типа БрОС, БрАЖ. По вышеуказанным причинам отсутствует надежная технология разливки труб с применением дуплекс-процесса, то есть заливки жидкой лигатуры разливаемого сплава в печь-миксер. Задачей, на решение которой направлено изобретение, является усовершенствование конструкции устройства для горизонтального литья сплошных и полых заготовок из цветных металлов и сплавов путем обеспечения возможности достаточного обогрева жидким металлом входного участка кристаллизатора, чем достигают повышение стабильности литья заготовок, в том числе многоручьевого, и расширяют марочный и размерный сортамент отливаемых заготовок. Для решения поставленной задачи предложено устройство для горизонтального непрерывного литья сплошных и полых заготовок из цветных металлов и сплавов, содержащее, по крайней мере, одну водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора, неохлаждаемая часть которого установлена в посадочное гнездо футеровки металлоприемника, и выполненный с возможностью установки в кристаллизатор при литье полых заготовок графитовый дорн, имеющий формообразующий участок и посадочный бурт с каналами для подачи металла, в котором, согласно изобретению, в посадочном гнезде со стороны входа выполнена выемка, в которой расположен входной тонкостенный участок неохлаждаемой части кристаллизатора, длина которого составляет 0,2...0,8 длины неохлаждаемой части. Целесообразно стенку тонкостенного участка выполнить толщиной 0,2...1,0 толщины стенки охлаждаемой части графитового кристаллизатора на входе в гильзу. На тонкостенном участке снаружи выполнена кольцевая проточка, расположенная перед посадочным участком неохлаждаемой части графитового кристаллизатора. Кольцевую проточку целесообразно выполнить эксцентрично со смещением ее оси вверх относительно оси кристаллизатора и заполнить ее огнеупорной массрй. Кроме того, со стороны входа в гильзу между нею и охлаждаемой частью графитового кристаллизатора на участке, о хватывающем снизу 1/2...2/3 длины окружности наружной поверхности кристаллизатора, на входе в гильзу выполнено углубление с изменением его длины по образующей в направлении сверху вниз от нуля до величины, равной 0,2...0,59 диаметра рабочей поверхности охлаждаемой части кристаллизатора. Отношение площадей сечений каналов для подачи металла в нижней и верхней половинах дорна может составить от 2,01 до 8,0. Рабочую поверхность неохлаждаемой части кристаллизатора, по крайней мере, ее посадочного участка, целесообразно выполнить конической с расширением к выходу и углом наклона образующей к оси кристаллизатора в продольном сечении равным 0°5'...0°30'. Кроме того, рабочая поверхность входного тонкостенного участка кристаллизатора может быть выполнена конической с расширением к выходу и углом наклона образующей к оси кристаллизатора в продольном сечении, равным 0°31'...45°. Посадочное гнездо может быть выпол-нено в виде огнеупорного, например, графитового стакана с коническими наружной и внутренней посадочными поверхностями. Внутреннее посадочное отверстие в стакане целесообразно выполнить эксцентрично со смещением его оси вверх о тносительно оси стакана на 0,02... 0,25 высоты выемки на входе в кристаллизатор. Целесообразно на поверхности кристаллизатора и дорна, по крайней мере, обращенные к рабочей полости металлоприемника, наносить защитное покрытие. Выполнение выемки в посадочном гнезде футеровки металлоприемника и расположение в ней входного тонкостенного участка кристаллизатора обеспечивает хороший его обогрев жидким металлом без затвердевания и позволяет снизить осевой теплоотвод по стенке кристаллизатора. Из-за резкого снижения теплоотвода через тонкую обогреваемую стенку входного участка кристаллизатора затрудняется передвижение фронта затвердевания к входу в кристаллизатор, что предотвращает зависание отливаемой заготовки, повышает стабильность литья, делая данную конструкцию кристаллизатора работоспособной в широком диапазоне изменений скорости литья и температуры разливаемого металла. Экспериментально установлены длина входного тонкостенного участка, равная 0,2...0,8 длины неохлаждаемой части кристаллизатора, и толщина его стенкисостав-ляющая 0,2...1,0 толщины стенки охлаждаемой части графитового кристаллизатора на входе в гильзу. Нижний предел длины тонкостенного участка целесообразно применять при литье заготовок большого сечения, верхний - при литье заготовок малого сечения. Выполнение на внешней стороне тонкостенного участка кольцевой проточки уменьшает площадь поперечного сечения стенки кристаллизатора перед посадочным участком, что дополнительно снижает теплопередачу по стенке, улучшает обогрев неохлаждаемого участка кристаллизатора, замедляет передвижение фронта затвердевания к входу в кристаллизатор. Эксцентричное выполнение проточки со смещением ее оси вверх уменьшает толщину стенки кристаллизатора снизу, что обеспечивает лучший его прогрев снизу, уменьшает теплоотвод по более тонкой стенке внизу, при сохранении общей механической прочности за счет более толстой стенки вверху. Огнеупорная масса, заполняющая кольцевую проточку, компенсирует потерю прочности и защищает кристаллизатор от разгара. Выполнение на одной из контактирующих поверхностей гильзы или кристаллизатора углубления приводит к нарушению контакта снизу, что позволяет сместить начало затвердевания внизу вглубь кристаллизатора и выравнять фройт затвердевания. При литье труб одного типоразмера целесообразно углубление оптимальной формы делать в гильзе, а при литье разных типоразмеров - на графитовом кристаллизаторе. Для литья труб с толщиной стенки менее 10мм требуется минимальная длина участка, а для толстостенных максимальная. Отношение площадей каналов для подачи металла в нижней и верхней половинах дорна, составляющее 2,01...8,0 позволяет отливать трубы различных типоразмеров. Нижний предел отношения целесообразно использовать для литья более тонкостенных труб и малых диаметров, верхний - для более толстостенных тр уб и больших диаметров. Целесообразно выполнение конической рабочей поверхности неохлаждаемой части кристаллизатора, расширяющейся к выходу, с углом наклона образующей к оси кристаллизатора, равным 0°5'...0°30', так как при снижении скорости литья или температуры металла или временной остановке литья фронт затвердевания сдвигается к выходу, где нет достаточного охлаждения, поэтому затвердевающая заготовка на длине посадочного участка находится в состоянии горячеломкости и может оборваться, особенно при литье вторичных сплавов с повышенным содержанием примесей. Конусность рабочей полости обеспечивает уменьшение сил трения исцепления ликватов на поверхности затвердевающей заготовки с рабочей поверхностью кристаллизатора, что исключает зависание и обрыв заготовки. Выполнение конической рабочей поверхности входного тонкостенного участка расширяющейся к выходу с углом наклона образующей к оси кристаллизатора, равным 0031'...450, замедляет при аварийных остановках продольное продвижение фронта затвердевания к входу в кристаллизатор, особенно при литье больших диаметров (100-300мм) за счет развития его радиального перемещения, что предотвращает зависание заготовки. Выполнение посадочного гнезда в виде графитового стакана обеспечивает точность посадки, хороший его разогрев и дополнительный обогрев через стакан посадочного неохлаждаемого участка кристаллизатора, что также затрудняет передвижение фронта затвердевания к входу в кристаллизатор. Эксцентричное выполнение внутреннего посадочного отверстия в стакане со смещением его оси вверх относительно оси стакана расширяет выемку снизу, что обеспечивает усиленный обогрев нижней части тонкостенного участка кристаллизатора, усиливает омывание нижней части жидким металлом и улучшает его конвекционный обмен. Нанесение защитного покрытия на рабочие поверхности кристаллизатора и дорна, контактирующие с жидким металлом, защищает эти поверхности от разгара, повышает их износостойкость. Нанесение покрытия целесообразно для торможения реакции раскисления расплава углеродом при литье чистой меди, никелевых бронз, латуней и других сплавов, содержащих восстанавливаемые углеродом окислы. На фиг. 1 изображено предложенное устройство, продольное сечение; на фиг. 2 -сечение I-І на фиг. 1; на фиг. 3 - продольное сечение устройства, вариант исполнения; на фиг. 4 - разрез II-II на фиг. 3; на фиг. 5 продольное сечение кристаллизатора, вариант исполнения; на фиг. 6 - разрез III-III на фиг. 3; на фиг. 7 продольное сечение кристаллизатора, вариант исполнения; на фиг. 8 - то же, вариант исполнения; на фиг. 9 - то же, вариант исполнения. Устройство содержит водоохлаждаемую гильзу 1, графитовый кристаллизатор, состоящий из охлаждаемой части 2, установленный в гильзу 1, и неохлаждаемой части, состоящей из посадочного участка 3 и входного тонкостенного участка 4, и метаялоприемника 5 с посадочным гнездом 6, заполненным огнеупорной массой, в котором размещена неохлаждаемая часть кристаллизатора. В гнезде 6 выполнена выемка 7, в которой расположен участок 4, длина 1 которого составляет 0,2...0,8 длины L неохлаждаемой части, а толщина его стенки d равна 0,2...1,0 толщины стенки В охлаждаемой части 2. На наружной поверхности участка 4 выполнена кольцевая проточка 8 (фиг. 3); заполненная огнеупорной массой 9 (фиг. 7). Ось O1O1 проточки 8 смещена вверх относительно оси O2O2 кристаллизатора на величину а (фиг. 3), Между гильзой 1 и охлаждаемой частью 2 кристаллизатора имеется углубление 10, нарушающее контакт между гильзой и кристаллизатором на участке, охватывающем 1/2...2/3 длины окружности Г (фиг. 2) наружной поверхности кристаллизатора на входе в гильзу с изменением его длины по образующей в направлении сверху вниз от нуля до величины А, равной 0,2.,.0,59 диаметра D рабочей поверхности охлаждаемой части кристаллизатора. Рабочая поверхность неохлаждаемой части кристаллизатора на длине I1 (фиг. 8) посадочного участка 3 или на всей длине (фиг 7) выполнена конической с углом наклона a образующей к оси O2O2 кристаллизатора, равным 0°5'...0°30'. Угол наклона b образующей рабочей поверхности входного участка 4 может составить 0°31 '...45°. Посадочное гнездо 6 может быть выполнено в виде графитового стакана 11 (фиг. 3) с коническими внутренней 12 и наружной 13 посадочными поверхностями. Между стаканом 11 и гильзой 1 имеется теплоизолирующая прокладка 14. Ось внутреннего посадочного отверстия в стакане 11, совпадающая с осью O2O 2 кристаллизатора, смещена вверх относительно оси стакана О3О3 на величину h (фиг. 3), равную 0,02...0,25 высоты Н выемки 7. При литье полых заготовок в кристаллизатор установлен графитовый дорн, состоящий из формообразующего участка 15 (фиг. 3) и посадочного бурта 16 с каналами 17. Отношение площадей сечений каналов 17 в нижней /S2+S3/ фиг. 6, и верхней /S1/ половинах дорна составляет 2,01...8,0. На поверхности кристаллизатора и дорна может быть нанесено покрытие 18 (фиг. 9). Процесс работы устройства включает три этапа: начальный период заливки, начало вытягивания заготовки и разливку. В начальный период заливки жидкий металл поступает из металлоприемника 5 в выемку 7 и за счет высокой теплопроводности графита и тонкостенности входного участка 4 разогревает его снаружи одновременно с поступлением металла в кристаллизатор. В неохлаждаемой части, уже разогретой снаружи, металл отдает только часть тепла перегрева на обогрев стенок, а оставшееся тепло перегрева обеспечивает его жидкотекучесть, полноценное заполнение металлом охлаждаемой части 2 и соединение его с затравкой. После заливки металла производится выдержка 5-15мин с нагревом металла до температуры начала литья для окончательного прогрева тонкостенного участка 4, бурта 16, стенок каналов 17 и стакана 11, дополнительно обогревающего посадочный участок 3 кристаллизатора, при этом прокладка 14 замедляет теплоотвод от стакана 11. В конце выдержки положение фронта затвердевания стабилизируется примерно посередине тонкостенного участка 4. В начале вытягивания заготовка, затвердевшая в неохлаждаемой конической части, легко стягивается с конусного участка с углом a или b , несмотря на пониженную прочность заготовки. В период разливки наличие выемки 7 в посадочном гнезде 6 металлоприемника 5 и проточки 8 обеспечивает хороший обогрев жидким металлом тонкостенного участка 4 снаружи, снижает теплоотвод через Стенку, в результате чего затрудняется передвижение фронта затвердевания к входу в кристаллизатор, что предотвращает зависание оболочки формируемой заготовки и обеспечивает повышенную стабильность литья в широком диапазоне изменения режимов вытягивания, температуры и скорости литья. Защитное покрытие 18 на поверхностях кристаллизатора и дорна, по крайней мере, обращенных к рабочей полости металлоприемника и контактирующи х с жидким метал лом, предохраняет их от разгара и увеличивает продолжительность разливки. Эксцентричное выполнение проточки 8 смещение вверх оси посадочного отверстия стакана 11, выполнение углубления 10, снижающего теплопередачу от кристаллизатора к гильзе 1 и преимущественное выполнение питающих каналов 17 в нижней половине бурта 16 с соотношением S2+S3/S1=2,01...8,0 обеспечивает необходимый разогрев нижней части кристаллизатора, ликвидирует последствия температурного расслоения и выравнивает фронт затвердевания вовремя разливки, повышая ее стабильность. Примеры конкретного выполнения. Пример 1. Марка разливаемого сплава Бр010Ф1. Одноручьевой кристаллизатор для литья сплошной заготовки, D=140мм, L=100мм, I1=80мм, I=0,21L=20мм; a =30°0’, b =450. Диаметр входного отверстия 100мм. Н=200мм, h=0,02H=4мм; В=20мм, d =0,2B=4мм. Углубление длиной A=0.59D=82.6мм выполнено на 2/3 длины окружности с диаметром D1=180мм. Пример 2. Марка разливаемого сплава Бр010С2НЗ. Трехручьевой кристаллизатор для литья полой заготовки сечением 46Х30мм; толщина футеровки металлоприемника 200мм; глубина выемки по центру 180мм, Н=180мм, h=0.25H=45мм; D=46MM, D1=86мм, B=20мм, d =1.0B=20мм, L=100мм, I=0,8L=80мм; a =0°5' на длине L. На участке I диаметром 86мм выполнена снаружи кольцевая проточка длиной 30мм, диаметром 66мм, со смещением ее оси O1O 1 вверх на а=5мм. При этом толщина стенки графита в проточке вверху составит 15мм, внизу - 5мм. Углубление длиной А=0,2D=9,2мм выполнено на 1/2 длины окружности с диаметром D1=86мм. Пример 3. Марка разливаемого сплава Бр05Ц5С5. Четырехручьевой кристаллизатор для литья сплошной заготовки D=30мм, L=80 MM, I 1=40мм, a =0°5',I=40мм. b =0°31'. Устройство позволяет обеспечить в процессе его работы минимальный перегрев металла, максимальную стабильность разливки в широком диапазоне изменения технологических параметров — температуры металла, скорости литья и режимов вытягивания. Особенно это необходимо для дуплекс-процесса и многоручьевой разливки труб.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for horizontal continuous casting of continuous and hollow billets from nonferrous metals and alloys

Автори англійськоюTerekhov Vadym Mykolaiovych

Назва патенту російськоюОборудование для горизонтального непрерывного литья сплошных и полых заготовок из цветных металлов и сплавов

Автори російськоюТерехов Вадим Николаевич

МПК / Мітки

МПК: B22D 11/04

Мітки: порожнистих, лиття, суцільних, устаткування, кольорових, заготовок, сплавів, металів, горизонтального, безперервного

Код посилання

<a href="https://ua.patents.su/7-1818-ustatkuvannya-dlya-gorizontalnogo-bezperervnogo-littya-sucilnikh-ta-porozhnistikh-zagotovok-z-kolorovikh-metaliv-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Устаткування для горизонтального безперервного лиття суцільних та порожнистих заготовок з кольорових металів та сплавів</a>

Попередній патент: Спосіб одержання розсади суниці

Наступний патент: Електродуговий підігрівник газу

Випадковий патент: Напівавтомат для розливу рідких продуктів