Роторний робочий орган тунелепрохідницької машини

Номер патенту: 2172

Опубліковано: 26.12.1994

Автори: Яроцький Микола Іванович, Олексієв Геннадій Георгійович, Трубчанін Віктор Іванович, Швиченко Олександр Володимирович, Мірошников Юрій Миколайович, Кантор Семен Ісаакович, Мельников Іван Йосипович, Соколовський Юрій Олександрович, Фішман Йосип Давидович, Зенін Костянтин Михайлович

Формула / Реферат

Роторный исполнительный орган туннелепроходческой машины, содержащий корпус ротора и шарошки, опорные части осей которых внутренними коническими поверхностями установлены на концевых опорах с коническими опорными цапфами, закрепленных в передней части корпуса ротора, отличающийся тем, что он снабжен Г-образными клиньями и стопорными клиньями, соединенными с опорными частями осей шарошек посредством болтов, упорами с наклонными поверхностями, одни из которых закреплены на корпусе ротора по бокам концевых опор, а наклонные поверхности их обращены к концевым опорам и расположены от оси конических опорных цапф концевых опор на расстоянии, превышающем внешний радиус опорных частей осей шарошек, другие упоры закреплены одновременно к тыльной стороне конических опорных цапф и к корпусу ротора, а наклонные поверхности их обращены к шарошкам, причем корпус ротора в передней части выполнен с окнами, концевые опоры выполнены с клиновыми лысками на конических опорных цапфах и закреплены на боковых поверхностях окон, опорные части осей шарошек выполнены в виде конических секторов, расположенных со стороны лобовой поверхности ротора, а на боковых сторонах опорных частей выполнены лыски, при этом Г-образные клинья установлены между упорами и лысками опорных частей, а стопорные клинья установлены между торцевыми поверхностями опорных частей и другими упорами.

Текст

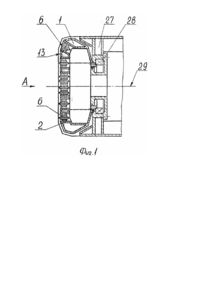

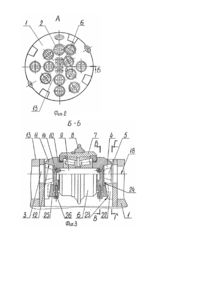

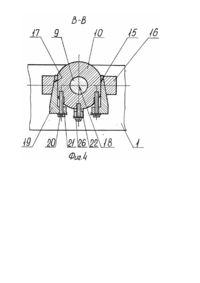

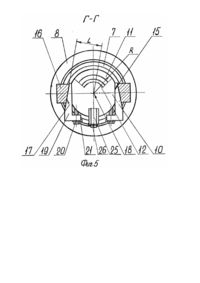

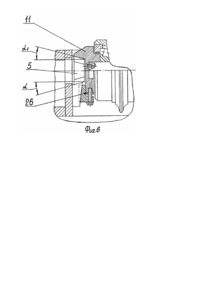

Изобретение относится к горнопроходческой технике, в частности, к роторным исполнительным органам тоннелепроходческих машин, предназначенных для работы по крепким породам. Наиболее близким по технической сущности из известных к предлагаемому техническому решению является роторный исполнительный орган тоннелепроходческой машины, включающий корпус ротора, на лобовой поверхности которого с помощью кронштейнов установлены шарошки [1]. Опорные части оси шарошки выполнены с внутренними коническими поверхностями. Шарошка установлена на конических опорных цапфах, одна из которых с помощью кронштейна жестко закреплена на корпусе ротора, а вторая закреплена на съемной кронштейна, устанавливаемом на корпусе ротора с помощью соединения типа "ласточкин хвост". Цапфы соединены между собой болтом, проходящим сквозь ось шaрошки. Данная конструкция исполнительного органа позволяет производить замену шарошек только со стороны забоя, а не изнутри ротора. В результате значительно возрастают затраты времени на монтаж-демонтаж шарошек, и, кроме того, это делает практически невозможным использование исполнительного органа для работы в слабоустойчивых и неустойчивы х породах. Необходимо также отметить, что крепление опорных цапф на кронштейнах, консольно крепящихся на лобовой поверхности корпуса ротора, несколько снижает жесткость крепления шарошек. Жесткость крепления снижается также из-за того, что под действием нагрузок, возникающих при разрушении породы, разбалтывается крепление "ласточкин хвост" съемного кронштейна к корпусу ротора. В результате стойкость шарошек снижается. Все это приводит к уменьшению эффективности работы роторного исполнительного органа туннелепроходческой машины. В основу изобретения поставлена задача усовершенствования роторного исполнительного органа туннелепроходческой машины, путем изменения конструкции крепления шарошек, чем обеспечивается жесткость их крепления, а также сокращается время на монтаж - демонтаж, что позволяет повысить эффективность работы туннелепроходческой машины, особенно в слабоустойчивых и не устойчивых породах. Поставленная задача решается тем, что в роторном исполнительном органе туннелепроходческой машины, включающем корпус ротора и шарошки, опорные части осей во-первых выполнены с внутренними коническими поверхностями и установлены на концевых опорах с коническими опорными цапфами, закрепленных в передней части корпуса ротора, согласно изобретению, концевые опоры выполнены с клиновыми лысками на конических опорных цапфах и закреплены на боковых поверхностях окон, выполненных в передней части корпуса ротора, по бокам концевых опор закреплены упоры, поверхности которых, обращенные к концевым опорам, выполнены наклонными и расположены от оси конических опорных цапф концевых опор на расстоянии, превышающем внешний радиус опорных частей осей шарошек, и к коническим опорным цапфам с тыльной стороны и к корпусу ротора прикреплены дополнительные упоры, свободные поверхности которых, обращенные к шарошкам, выполнены наклонными, а опорные части осей шарошек выполнены в виде конических секторов, расположенных со стороны лобовой поверхности ротора, и на боковых сторонах опорных частей осей шарошек выполнены лыски, при этом между данными лысками и упорами установлены Г-образные клинья, а между дополнительными упорами и торцевыми поверхностями опорных частей осей шарошек установлены стопорные клинья, и все клинья соединены с соответствующими опорными частями осей шарошек посредством болтов. Сущность предлагаемого технического решения поясняется чертежами, на которых изображено: на фиг.1 - продольный разрез передней части туннелепроходческой машины; на фиг.2 - вид А фиг.1 (вид на исполнительный орган со стороны забоя); на фиг.3 - разрез окна в передней части корпуса ротора с установленной шарошкой (разрез Б-Б на виде А); на фиг.4 - сечение В-В фи г.3; на фиг.5 - разрез Г-Г фиг.3 (опора и дополнительный упор условно не показаны); на фиг.6 - отдельно показаны коническая опорная цапфа и опорная часть оси шарошки. Роторный исполнигельный орган туннелепроходческой машины включает корпус ротора 1, в передней части которого выполнены окна 2. На боковых поверхностях окон 2 в передней части корпуса ротора 1 закреплены концевые опоры 3 с коническими опорными цапфами 4, на боковых сторонах которых выполнены клиновые лыски 5. На конических опорных цапфах 4 концевых опор 3 установлены шарошки 6. Шарошка 6 содержит корпус 7 с режущим диском 8, установленным на оси 9 шарошки 6 с возможностью вращения. Ось 9 шарошки 6 имеет опорные части 10, выполненные в виде конических секторов 11с внутренней конической поверхностью 12. Угол a наклона внутренней конической поверхности 12 конических секторов 11 соответствует углу a наклона конических опорных цапф 4 концевых опор 3. Шарошка 6 установлена опорными частями 10 оси 9 на конических опорных цапфах 4 таким образом, что конические секторы 11 расположены со стороны лобовой поверхности 13 передней части корпуса ротора 1, а режущий диск 8 выступает за габариты корпуса ротора 1 со стороны лобовой поверхности 13. Опорные части 10 выполнены отъемными и соединяются с осью 9 шарошки 6 посредством болтов 14. На боковых сторонах опорных частей 10 выполнены лыски 15. По бокам каждой из концевых опор 3 закреплены упоры 16. Поверхности 17 упоров 16, обращенные к концевым опорам 3. выполнены наклонными. Упоры 16 закреплены в корпусе ротора 1 таким образом, что расстояние 4 от поверхностей 17 до оси 18 конических опорных цапф 4 превышает внешний радиус R опорных частей 10 оси 9 шарошки 6. Между упорами 16 и лысками 15 на опорных частях 10 оси 9 шарошки 6 установлены Г-образные клинья 19, болтами 20 соединенные с опорными частями 10 от оси 9 шарошки 6. Для предотвращения откручивания под действием вибрации болты 20 зафиксированы известным способом, например, стопорными планками 21. К коническим опорным цапфам 4 и к корпусу ротора 1 с тыльной стороны прикреплены дополнительные упоры 22, свободные поверхности 23 которых, обращенные к шарошке 6. выполнены наклонными. Между дополнительными упорами 22 и торцевыми поверхностями 24 опорных частей 10 оси 9 шарошки 6 установлены стопорные клинья 25, соединенные с опорными частями 10 оси 9 шарошки 6 болтами крепления 26. Задняя часть корпуса ротора 1 установлена в корпусе 27 туннелепроходческой машины при помощи подшипниковой опоры 28 с возможностью вращения вокруг продольной оси 29 туннелепроходческой машины. Предлагаемый исполнительный орган туннелепроходческой машины работает следующим образом. При сооружении тоннеля для разрушения породы исполнительный орган туннелепроходческой машины приводится во вращение вокруг продольной оси 29 туннелепроходческой машины приводом и одновременно подается вдоль этой оси в направлении проходки гидроцилиндрами подачи (на рисунках не показаны). Так как режущие диски 8 шарошек 6 выступают за габарит корпуса ротора 1 со стороны лобовой поверхности 13 передней части корпуса ротора 1, то, перекатываясь по забою при вращении исполнительного органа, они внедряются в породу и разрушают ее. При этом каждый режущий диск 8 вращается вместе с корпусом 7 на соответствующей оси 9 шарошки 6. Усилия, действующие на режущий диск 8 при разрушении породы, через корпус 7 и ось 9 передаются на опорные части 10 оси 9 шарошки 6, и далее через внутренние конические поверхности 12 секторов 11 опорных частей 10 - на конические опорные цапфы 4 концевых опор 3 и далее на корпус ротора 1. При этом, поскольку концевые опоры 3 закреплены на боковых поверхностях окон 2, выполненных в передней части корпуса ротора 1, а не на кронштейнах, как в прототипе, и конические опорные цапфы 4 соединены с дополнительными упорами 22, закрепленными также и на корпусе ротора 1, то жесткость крепления шарошек 6 значительно возрастает. Поскольку форма внутренней поверхности 12 сектора 11 соответствует форме конической опорной цапфы 4, а опорная часть 10 с помощью Г-образных клиньев 19 предварительно прижата к конической опорной цапфе 4, то зазоры между сектором 11 и конической опорной цапфой 4 выбраны и усилия передаются практически через всю вн утреннюю коническую поверхность 12 конического сектора 11. А так как опорные части 10 оси 9 шарошки 6 выполнены отъемными, то конический сектор 11 имеет внешний радиус R, превышающий радиус оси 9, в результате чего площадь опорной внутренней конической поверхности 12 в предлагаемом исполнительном органе значительно больше, чем в известных решениях. Так как конические секторы 11 расположены при работе со стороны лобовой поверхности 13 корпуса ротора 1, то расстояние от рабочего участка режущего диска 8 до опорной конической поверхности 12 по сравнению с прототипом уменьшено. В результате этого, а также благодаря тому, что опорные части 10 оси 9 шарошки 6 разнесены и направление сил близко к нормальному к внутренней конической опорной поверхности 12, устойчивость шарошки 6 при работе и жесткость ее крепления значительно повышается. А в осевом направлении шарошка 6 зафиксирована стопорными клиньями 25, установленными между дополнительными упорами 22 и торцевыми поверхностями 24 опорных частей 10 оси 9 шарошки 6, что исключает возможность какого-либо смещения шарошки 6 под действием внешних нагрузок. Все это приводит к тому, что жесткость крепления шарошек 6 в предлагаемом исполнительном органе выше, чем в известных решениях. В результате увеличения жесткости крепления шарошек 6 при работе предлагаемого роторного исполнительного органа исключается вибрация и смещения шарошек 6 и значительно увеличивается их долговечность, что обеспечивает повышение эффективности работы исполнительного органа, особенно при разрушении крепких пород, в том числе и трещиноватых. При необходимости замены шарошки 6 в предлагаемом исполнительном органе ее монтаж-демонтаж производится следующим образом. Болты 20 и 26 откручиваются, Г-образные клинья 10 и стопорные клинья 25 удаляются. Затем опорные части 10 вместе с осью 9 шарошки 6 проворачиваются вокруг конических опорных цапф 4 до те х пор, пока конический сектор 11 опорной части 10 своей боковой поверхностью не коснется дополнительного упора 2. Так как расстояние L от поверхности 17 упоров 16 до оси 18 конических опорных цапф 4 больше, чем внешний радиус R опорных частей 10 оси 9 шарошек 6, то наличие упоров 16 не мешает повороту. После того, как опорные части 10 вместе с осью 9 повернуты (угол поворота составляет примерно 90°), шарошка 6 вынимается внутри корпуса ротора 1. Конические опорные цапфы 4 концевых опор 3 не препятствуют извлечению шарошки 6, так как на боковых поверхностях конических опорных цапф 4 выполнены клиновые лыски 5 и конические секторы 11 опорных частей 10 свободно проходят мимо конических опорных цапф 4. Установка шарошки 6 производится в обратном порядке. Необходимо также отметить, что при замене шарошек 6 корпус ротора 1 вместе с корпусом туннелепроходческой машины 27 должен быть отодвинут от забоя на величину, несколько большую разности радиусов нового и изношенного режущих дисков 8 шарошек 6, что обычно составляет 15-20 мм. В результате, предлагаемая конструкция исполнительного органа туннелепроходческой машины обеспечивает также возможность монтажа и демонтажа шарошек изнутри ротора при минимальной величине отвода исполнительного органа от забоя, и, вследствие этого, обеспечивает сокращение затрат времени на монтаж-демонтаж шарошек. Таким образом, использование предлагаемого исполнительного органа туннелепроходческой машины значительно повышает эффективность работы как в результате сокращения времени на монтаж-демонтаж шарошек, так и благодаря увеличению их долговечности в результате повышения жесткости крепления, особенно при работе исполнительного органа в крепких трещиноватых породах.

ДивитисяДодаткова інформація

Назва патенту англійськоюRotor executive device of tunneling machine

Автори англійськоюZenin Kostiantyn Mykhailovych, Shvychenko Oleksandr Volodymyrovych, Fishman Yosyp Davydovych, Oleksiiev Hennadii Heorhiiovych, Miroshnykov Yurii Mykolaiovych, Melnykov Ivan Yosypovych, Sokolovskyi Yurii Oleksandrovych, Trubchanin Viktor Ivanovych, Kantor Semen Isaakovych, Yarotskyi Mykola Ivanovych

Назва патенту російськоюРоторный рабочий орган туннелепроходческой машины

Автори російськоюЗенин Константин Михайлович, Швиченко Александр Владимирович, Фишман Иосиф Давидович, Алексеев Геннадий Георгиевич, Мирошников Юрий Николаевич, Мельников Иван Иосифович, Соколовский Юрий Александрович, Трубчанин Виктор Иванович, Кантор Семен Исаакович, Яроцький Николай Иванович

МПК / Мітки

МПК: E21B 10/22, E21C 27/24

Мітки: роторний, орган, машини, робочий, тунелепрохідницької

Код посилання

<a href="https://ua.patents.su/7-2172-rotornijj-robochijj-organ-tuneleprokhidnicko-mashini.html" target="_blank" rel="follow" title="База патентів України">Роторний робочий орган тунелепрохідницької машини</a>

Попередній патент: Пристрій для тривожної сигналізації неіло г.о.

Наступний патент: Пристрій для перегрузки та переорієнтування тарних грузів

Випадковий патент: Спосіб керування вектором тяги рідинного ракетного двигуна та рідинний ракетний двигун з його застосуванням