Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом

Номер патенту: 24487

Опубліковано: 10.07.2007

Автори: Пащенко Роман Олександрович, Ломонос Андрій Іванович, Бялобрежський Олексій Володимирович

Формула / Реферат

Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом, що містить насосний агрегат, привідний електродвигун насосного агрегату з'єднаний з перетворювачем частоти, обчислювальний блок, блок відображення інформації, блок зв'язку виходів датчиків з обчислювальним блоком, датчики тиску і витрат встановлені на виході насосного агрегату, датчик швидкості розташований на одному валу з електричним двигуном, яка відрізняється тим, що насосна установка обладнана вимірювально-керуючим комплексом, теплообмінним апаратом, вентиляторним агрегатом, приєднаним до теплообмінного апарата, привідним електродвигуном вентиляторного агрегату, з'єднаного з тиристорним регулятором напруги, датчиками напруги та струму в мережі змінного струму двигуна вентилятора, датчиком тиску, встановленого перед теплообмінним апаратом, датчиком температури, встановленим у патрубку на виході насосного агрегату, та датчиком температури, встановленим у зливному баці, датчиками напруги та струму в мережі змінного струму двигуна насоса, виходи перелічених датчиків з'єднані з входами вимірювально-керуючого комплексу, виходи вимірювально-керуючого комплексу з'єднані з керуючими входами перетворювача частоти та тиристорного регулятора напруги, вхід перетворювача частоти з'єднаний із енергомережею через другий контактор і перший автоматичний вимикач, паралельно перетворювачу частоти і другому контактору встановлений перший контактор, вхід тиристорного регулятора напруги з'єднаний із енергомережею через третій контактор і другий автоматичний вимикач, перший, другий і третій виходи пульта керування з'єднанні з входами першого, другого і третього контакторів відповідно, обчислювальний блок, блок відображення інформації та блок зв'язку виходів датчиків з обчислювальним блоком, увійшли до складу вимірювально-керуючого комплексу, який складається з блока скидання, мікроконтролера, блока підсилення, аналогового комутатора, перетворювача інтерфейсу, обчислювального блока, блока введення, блока виводу, першого і другого блоків усереднювання, першого і другого блоків зсуву.

Текст

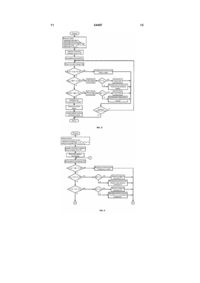

Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом, що містить насосний агрегат, привідний електродвигун насосного агрегату з'єднаний з перетворювачем частоти, обчислювальний блок, блок відображення інформації, блок зв'язку ви ходів датчиків з обчислювальним блоком, датчики тиску і витрат встановлені на виході насосного агрегату, датчик швидкості розташований на одному валу з електричним двигуном, яка відрізняє ться тим, що насосна установка обладнана вимірювально-керуючим комплексом, теплообмінним апаратом, вентиляторним агрегатом, приєднаним до теплообмінного апарата, привідним електродвигуном вентиляторного агрегату, з'єднаного з тиристорним регулятором напруги, датчиками напруги та стр уму в мережі змінного струму двигуна вентилятора, датчиком тиску, встановленого перед теплообмінним апаратом, U 2 24487 1 3 24487 Бюл.№30], що містить органи пуску й останову привода насоса, керуючий пристрій привода, реле верхнього і нижнього рівнів тиску, підключені до керуючого пристрою привода, індикатор тиску, виконаний у виді оснащеного сигналізатором запам'ятовуючого пристрою. У випадку зниження тиску в системі нижче величини уставки реле нижнього рівня сигналізатор індикатора відключається, а керуючий пристрій включає насос, що забезпечує збільшення тиску в мережі. При досягненні тиском величини уставки реле верхнього рівня робочого тиску насос відключається, на вхід запам'ятовуючого пристрою надходить сигнал від реле, змушуючи включатися сигналізатор. Відомий пристрій має наступні недоліки: - ступінчасте регулювання продуктивності насосної установки; - створення підвищених напорів у мережі; - часті пуски призводять до зниження надійності роботи електрообладнання; - не контролюються і не відображаються електричні параметри двигуна насоса; - не оцінює спожиту електричну та затрачену гідравлічну потужність; - не оцінюється температура рідини, що перекачується; - відсутня система охолодження перекачуваємої рідини. Відомий винахід прийнято за перший аналог пристрою. Відомий пристрій автоматичного контролю та підтримки заданого тиску в гідросистемі [Белов М. П. "Автоматизированный электропривод типовых производственных механизмов и технологических комплексов - М: Издательский центр «Академия», 2004. - 576с.(стр.235-236)]. На вхід системи подаються сигнали завдання тиску і сигнал реального тиску, що отримується з датчика тиску, встановленого в колі зворотного зв'язку. Відхилення між реальним і заданим значеннями тиску перетворюється ГПД-регулятором у сигнал завдання частоти для перетворювача. Під впливом сигналу завдання перетворювач змінює частоту обертання електродвигуна насоса і зводить різницю між заданим і реальним значеннями до нуля. Відомий пристрій має наступні недоліки: - не контролюються електричні параметри двигуна насоса; - не дозволяє візуалізувати поточні значення технологічних та електричних параметрів системи; - не оцінює спожиту електричну та затрачену гідравлічну потужність; - відсутня можливість корегувати закон керування; - не оцінюється температура рідини, що перекачується; - відсутня система охолодження перекачуваємої рідини. Відомий винахід прийнято за другий аналог пристрою. Відома демонстраційна модель насосної установки [Патент №62489А Україна, М.Кл.3 F04D27/00 „Демонстраційна модель насосної установки", 15.12.03р., Бюл.№12], що включає насосний агрегат, приводний електродвигун насосного агрегату з'єднаний з перетворювачем частоти, обчислювальний блок (ЕОМ), блок відображення інформації, 4 блок зв'язку виходів датчиків з обчислювальним блоком, датчики тиску і витрат встановлені на виході насосного агрегату, датчик швидкості розташований на одному валу з електричним двигуном. Відомий пристрій має наступні недоліки: - відсутня автоматична стабілізація тиску; - не контролюється температура рідини, що перекачується; - відсутня система охолодження перекачуваємої рідини; - не враховується поточне значення температури і відповідно щільність перекачуваємої рідини, яке змінюється при перекачуванні, що впливає на експлуатаційні параметри насоса. Відомий винахід прийнято в якості прототипу пристрою. В основу корисної моделі поставлено задачу підвищити ефективність та надійність роботи маслостанції в системі керування роботом шляхом введення до її складу вимірювально-керуючого комплексу, теплообмінного апарату, вентиляторного агрегату з тиристорним регулятором напруги, сукупності технологічних та електричних датчиків, забезпечити автоматичну стабілізацію тиску, охолодження перекачуваємої рідини, контроль технологічних та енергетичних параметрів маслостанції в процесі експлуатації, покращення енергетичних та економічних показників турбомеханізмів при використанні корисної моделі. Корисна модель пояснюється кресленнями: Фіг.1 - Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом; Фіг.2 - Блок-схема вимірювально-керуючого комплексу; Фіг.3 - Алгоритм роботи системи підтримки напору на заданому рівні; Фіг.4 - Алгоритм роботи системи охолодження масла; Фіг.5 - Продовження алгоритму роботи системи охолодження масла. Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом (Фіг.1), що включає насосний агрегат 1, приводний електродвигун 3 насосного агрегату з'єднаний з перетворювачем частоти 8, обчислювальний блок 57, блок відображення інформації 59, блок зв'язку виходів датчиків з обчислювальним блоком, датчики тиску 27 і витрат 29 встановлені на виході насосного агрегату, датчик швидкості 32 розташований на одному валу з електричним двигуном 3, яка відрізняється тим, що згідно корисної моделі насосна установка обладнана вимірювально-керуючим комплексом 11, теплообмінним апаратом 12, вентиляторним агрегатом 2 приєднаним до теплообмінного апарату, приводним електродвигуном 4 вентиляторного агрегату з'єднаного з тиристорним регулятором напруги 9, датчиками напруги 34 та струму 36 в мережі змінного струму двигуна вентилятора 4, датчиком тиску 28 встановленого перед теплообмінним апаратом 12, датчиком температури 31 встановленим у патрубку на ви ході насосного агрегату 1 та датчиком температури 30 встановленим у зливному баці, датчиками напруги 33 та 5 24487 струму 35 в мережі змінного струму двигуна насосу 3, виходи перелічених датчиків з'єднані з входами вимірювально-керуючого комплексу 11, виходи вимірювально-керуючого комплексу з'єднані з керуючими входами перетворювача частоти 8 та тиристорного регулятора-напруги 9, вхід перетворювача частоти 8 з'єднаний із енергомережею через другий контактор 25 і перший автоматичний вимикач 22, паралельно перетворювачу часто ти 8 і другому контактору 25 встановлений перший контактор 24, вхід тиристорного регулятора напруги 9 з'єднаний із енергомережею через третій контактор 26 і другий автоматичний вимикач 23, перший 37, другий 38 і третій 39 виходи пульта управління з'єднанні з входами першого 24, другого 25 і третього 26 контакторів відповідно, обчислювальний блок 57, блок відображення інформації 59 та блок зв'язку ви ходів датчиків з обчислювальним блоком, увійшли до складу вимірювально-керуючого комплексу 11 (Фіг.2), який складається з блоку скидання 52, мікроконтролера 53, блоку підсилення 54, аналогового комутатора 55, перетворювача інтерфейсу 56, обчислювального блоку 57, блоку введення 58, блоку виводу 59, першого 60 і другого 61 блоків усереднювання, першого 62 і другого 63 блоків зсуву. Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом (Фіг.1), включає насос 1, який всмоктує масло з бака 5 і подає його під тиском на маніпулятор робота 7, при відкритих вентилях 15 і 16. Паралельно маніпулятору робота 7 вентилями 17 і 18 підключається розгалужена ділянка гідравлічної мережі, параметри якої змінюються вентилями 19 і 20. Зворотний клапан 21 забезпечує одно направлену передачу масла. Розподільник з електромагнітом 6 оберігає від перевищення тиску і розвантажує гідросистему від тиску, при відключенні насоса. Для підвищення ефективності охолоджування радіатор теплообмінного апарату 12 обдувається вентилятором 2. Для очищення циркулюючого масла встановлений фільтр 14, перед теплообмінним апаратом 12, і фільтр 13 - перед зливним баком 5. Технологічні параметри (тиск, витрата і температура) на виході насоса контролюються датчиками: тиску 27, витрати 29 і температури 31. Для об'єктивної оцінки зміни тиску і температури встановлені датчики: тиску 28 перед теплообмінним апаратом 12 і температури 30 в зливному баку 5. Асин хронний двигун 3, що приводить в обертання насос 1 працює в одному з двох режимів, в залежності від виду підключення: нерегульованому, при прямому підключенні його до мережі за допомогою контактора 24 і автоматичного вимикача 22; регульованому, при підключенні через перетворювач частоти 8, контактор 25 і автоматичний вимикач 22. Швидкість обертання двигуна 3 контролюється датчиком 32, вихід якого з'єднаний з входом 49 вимірювально-керуючого комплексу 11. Асинхронний двигун 4, що приводить в обертання вентилятор 2 підключений до тиристорного регулятора напруги 9, який через контактор 26 і автоматичний вимикач 23 з'єднаний з мережею електроживлення. Автоматичні вимикачі 22 і 23 забезпечують захист асинхронних дви 6 гунів 3 і 4 від короткого замикання. Регулювання швидкості двигунів 3 і 4 здійснюється перетворювачем частоти 8 і тиристорним регулятором напруги 9. У ланцюзі живлення двигуна 3 контролюється струм датчиком 33 і напруга датчиком 35. У ланцюзі живлення двигуна 4 контролюється струм датчиком 34 і напруга датчиком 36. Виходи першого 27 і другого 28 датчиків тиску з'єднані з 41 і 44 входами вимірювально-керуючого комплексу 11; вихід датчика витрат 29 з'єднаний з 42 входом вимірювально-керуючого комплексу 11; виходи першого 30 і другого 31 датчиків температури з'єднанні з 48 і 43 входами вимірювальнокеруючого комплексу 11. Перший керуючий вихід вимірювально-керуючого комплексу 11 з'єднаний з входом перетворювача частоти 8. Другий керуючий вихід вимірювально-керуючого комплексу 11 з'єднаний з входом тиристорного регулятора напруги 9. Перший 37, другий 38 і третій 39 виходи пульта управління 10 з'єднані з входами першого 24, другого 25 і третього 26 комутаторів. Блок-схема вимірювально-керуючого комплексу 11 (Фіг.2), складається з блоку скидання 52, мікроконтролера 53, блоку підсилення 54, аналогового комутатора 55, перетворювача інтерфейсу 56, обчислювального блоку 57, блоку введення 58, блоку виводу 59, першого 60 і другого 61 блоків усереднювання, першого 62 і другого 63 блоків зсуву. Датчики, які вимірюють технологічні та електричні параметри підключені до аналогових входів 41-51 аналогового комутатора 55. Комутація одного з входів 41-51 з виходом 79 аналогового комутатора 55 здійснюється передачею номера цього входу в двійковому коді з виходу 69 мікроконтролера 53 на вхід 80 аналогового комутатора 55. Мікроконтролер 53 (у якості якого може бути використаний мікроконтролер серії PIC16F87X) відповідно до програми по черзі опитує датчики. Вихід 79 аналогового комутатора 55 підключений до входу підсилювального блоку 54. Цей блок здійснює узгодження опорів виходу 79 аналогового комутатора 55 і входу 70 мікроконтролера 53. З виходу підсилювального блоку 54 аналоговий сигнал приходить на вхід 70 мікроконтролера 53. Цей сигнал перетворюється вбудованим аналогоцифровим перетворювачем мікроконтролера 53 на цифрове значення і зберігається в його внутрішній пам'яті (відповідно до програми його роботи). З виходу 75 ЕОМ 57 подає сигнал запиту на вхід 73 перетворювача інтерфейсу 56. Перетворений сигнал з виходу 71 перетворювача інтерфейсу 56 поступає на вхід 68 мікроконтролера 53. Після обробки одержаного сигналу мікроконтролер 53 в строго певній послідовності передає оцифровані значення з виходу 67 на вхід 72 перетворювача інтерфейсу 56. З виходу 74 перетворювача інтерфейсу 56 сигнал поступає на вхід 78 ЕОМ 57. ЕОМ 57 по заданому алгоритму обробляє ці значення і передає з виходу 77 на блок виводу 59, а також відповідно до програми роботи коригує керуючий вплив. Керуючий сигнал ЕОМ 57 передає з виходу 75 на вхід 73 перетворювача інтерфейсу 56. З виходу 71 перетворювача інтерфейсу 56 перетворений сигнал поступає на вхід 68 мікроконтролера 53. У мікроконтролері 53 дані обробляються і у 7 24487 вигляді керуючого ШІМ - сигналу поступають з виходу 65 на вхід блоку усереднювання 60, а з виходу 66 на вхід блоку усереднювання 61. У блоках усереднювання 60 і 61 керуючі сигнали згладжується, і з їх ви ходів поступають на входи блоків зсуву 62,63 відповідно, де здійснюється необхідне зрушення керуючих сигналів. В результаті на виході блоків зсуву 62,63 створюються аналогові двуполярні керуючі сигнали. Блок введення 58 з'єднаний з входом 76 ЕОМ 57 і дозволяє оператору при необхідності відкоригувати закон управління, змінювати рівень завдання технологічних параметрів. У разі виникнення збоїв в мережі електроживлення і при включенні мікропроцесорної системи блок скидання 52 приводить мікроконтролер 53 в початковий стан. Робота системи підтримки напору на заданому рівні відбувається за алгоритмом (Фіг.3), вводяться характеристики насоса, номінальний напір (Нном ) і витрата (Оном ) насоса, номінальна частота двигуна (fном ) э значення необхідного напору (Нн), допустиме відхилення поточного напору від необхідного (DН), мінімальне (Hmin) і максимальне (Нmах) допустимі значення напору, мінімальна (fmin) і максимальна (fmax) частоти перетворювача частоти (ПЧ). Задається початкове значення частоти перетворювача частоти (fпоч), яке дорівнює (fном ). Включається двигун насоса. Вимірюється поточний напор (Н[і]) масла у патрубку на ви ході насосного агрегату. Якщо поточний напір знаходиться в заданих межах: Hн - DН < Н[і] < Нн + АН, то виводиться повідомлення «Напір у нормі». Інакше перевіряється умова: Hmin < Н[і] < Нн - DН. При виконанні умови (Hmin < Н[і] < Hн - DН) на підставі поточного напору (Н[і]) обчислюється частота (f[i]) перетворювача частоти, при якій буде досягнутий необхідний напір (Нн). Обчислене значення частоти (f[i]) перетворювача частоти порівнюється з максимальною частотою (fmax). У разі виконання умови: f[i] < fmax, частота перетворювача частоти корегується відповідно до обчисленого значення (f[i]), інакше виводиться повідомлення «Неприпустиме зниження напору». Якщо умова: Hmin < Н[i] < Нн - DН не виконується, то перевіряється наступна умова: Нн + DН < Н[і] < Нmах. При виконанні умови (Нн + АН < Н[і] fmi n, частота перетворювача частоти корегується відповідно до обчисленого значення (f[i]), інакше виводиться повідомлення «Неприпустиме перевищення напору». Якщо напір (Н[і]) менше мінімально допустимого (Hmin), або більше максимально допустимого (Нmах) значення, то виводиться повід 8 омлення «Аварія», що сигналізує про виникнення аварійної ситуації, двигун насосу з упиняється і робота припиняється. Якщо аварійна ситуація не виникає, виконується перевірка необхідності зупинки системи регулювання. Робота системи охолодження відбувається за алгоритмом (Фіг.4, Фіг.5), вводяться характеристики вентилятора, параметри температури: значення необхідної температури (Тн), допустиме відхилення температури від необхідної (DТ), мінімальне (Тmin) і максимальне (Тmах) допустимі значення температури, критичне значення температури (Ткр), напруга керування тиристорним регулятором напруги (ТРН): задана напруга управління (Uзад) тиристорного регулятора напруги, мінімальна (Umin) і максимальна (Umax) напруга управління тиристорного регулятора напруги. Задається початкове значення напруги управління (Uпоч) в тиристорний регулятор напруги, яке дорівнює (Uзад). Включається двигун вентилятора. Вимірюється поточна температура масла (Т[і]) у патрубку на ви ході насосного агрегату. Якщо поточна температура знаходиться в заданих межах: Tн - DT < Т[і] < T н + DT, то виводиться повідомлення «Температура у нормі». Інакше перевіряється умова: Tmin < Т[і] < Тн - DТ. При виконанні умови (Tmin < Т[і] U min , напруга управління тиристорного регулятора напруги зменшується, інакше виводиться повідомлення «Неприпустиме зниження температури». Якщо умова: Tmin < Т[і] < Тн - DТ не виконується, перевіряється наступна умова: Тн +DТ < Т[i] < Т max. При виконанні умови (Тн + DТ < Т[і] < Т mах) поточна напруга управління тиристорного регулятора напруги (U[i]) порівнюється з максимальною напругою управління (Umax). У разі виконання умови: U[i] < U max, напруга управління тиристорного регулятора напруги збільшується, інакше виводиться повідомлення «Неприпустиме перевищення температури». Якщо поточна температура (Т[і]) менше мінімальне значення температури (Тmin), але більше критичного (Ткр), то виконується перевірка роботи двигуна вентилятора, якщо працює, двигун відключається і виводиться повідомлення «Охолоджування вимкнене», інакше виводиться повідомлення «Критичне зниження температури». Якщо температура нижче за критичне значення (Ткр), або вище за максимально допустиме значення температури (Тmах), то виводиться повідомлення «Аварія», що сигналізує про виникнення аварійної ситуації. Двигун насоса і вентилятора зупиняються. Робота системи управління припиняється. Якщо аварійна ситуація не виникає, виконується перевірка необхідності зупинки системи охолоджування. 9 24487 10 11 24487 12 13 Комп’ютерна в ерстка Л. Купенко 24487 Підписне 14 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDemonstration model of microcontroller system of oil station pressure stabilization in system of robot control

Автори англійськоюLomonos Andrii Ivanovych, Bialobrezhskyi Oleksii Volodymyrovych

Назва патенту російськоюДемонстрационная модель микроконтроллерной системы стабилизации давления маслостанции в системе управления роботом

Автори російськоюЛомонос Андрей Иванович, Бялобрежский Алексей Владимирович

МПК / Мітки

МПК: F04D 15/00

Мітки: керування, роботом, маслостанції, мікроконтролерної, модель, системі, стабілізації, демонстраційна, тиску

Код посилання

<a href="https://ua.patents.su/7-24487-demonstracijjna-model-mikrokontrolerno-sistemi-stabilizaci-tisku-maslostanci-u-sistemi-keruvannya-robotom.html" target="_blank" rel="follow" title="База патентів України">Демонстраційна модель мікроконтролерної системи стабілізації тиску маслостанції у системі керування роботом</a>

Попередній патент: Ваговий дозатор безперервної дії

Наступний патент: Пристрій керованого охолодження машин постійного струму

Випадковий патент: Оптопара