Спосіб керування процесом виготовлення оптичного волокна і спосіб виготовлення оптичного волокна

Формула / Реферат

1. Способ управления процессом изготовления оптического волокна, включающий измерение диаметра волокна при его вытягивании и стабилизацию натяжения волокна, отличающийся тем, что в процессе вытягивания измеряют поперечные колебания волокна, анализируют множество составляющих частот поперечных колебаний и определяют основную частоту, для чего из множества составляющих частот выбирают одну частоту с максимальной амплитудой, подтверждают, что основная частота является частотой с максимальной амплитудой, рассчитывают величину текущего натяжения волокна по измеренному диаметру и основной частоте поперечных колебаний при отклонении рассчитанного натяжения от заданного стабилизацию ведут в соответствии с этим отклонением.

2. Способ по п.1, отличающийся тем, что для подтверждения основной частоты удваивают частоту, с максимальной амплитудой, сравнивают удвоенную частоту с частотой других составляющих и при наличии составляющей с частотой, близкой к удвоенной частоте, выбранную частоту с максимальной амплитудой принимают в качестве основной.

3. Способ по п.1, отличающийся тем, что для подтверждения основной частоты из множества составляющих частот дополнительно выбирают последующую - вторую частоту с максимальной амплитудой, удваивают частоты с максимальной амплитудой, каждую удвоенную частоту с максимальной амплитудой сравнивают с соответствующей близкой частотой, а за основную частоту принимают ту частоту с максимальной амплитудой, результат сравнения удвоенной частоты которой с соответствующей близкой частотой наименьший.

4. Способ изготовления оптического волокна, включающий нагрев заготовки, вытягивание волокна, измерение при вытягивании его диаметра и стабилизацию натяжения волокна, отличающийся тем, что пропускают волокно через средство нанесения покрытия, измеряют поперечные колебания волокна между заготовкой и средством нанесения покрытия, анализируют множество составляющих частот поперечных колебаний и определяют основную частоту поперечных колебаний, рассчитывают величину текущего натяжения волокна по измеренному диаметру и основной частоте поперечных колебаний, при отклонении рассчитанного текущего натяжения от заданного стабилизацию натяжения ведут путем изменения температуры нагрева заготовки.

5. Способ по п.4, отличающийся тем, что для определения основной частоты поперечных колебаний из множества составляющих частот выбирают и удваивают частоту колебаний с максимальной амплитудой, сравнивают удвоенную частоту с частотами других составляющих и при наличии составляющей с частотой, близкой к удвоенной частоте, выбранную частоту с максимальной амплитудой принимают в качестве основной.

6 Способ по п.4, отличающийся тем, что для определения основной частоты поперечных колебаний из множества составляющих частот выбирают и удваивают частоты, по крайней мере, двух составляющих с максимальными амплитудами, каждую удвоенную частоту с максимальной амплитудой сравнивают с соответствующей близкой частотой, а за основную частоту принимают ту частоту с максимальной амплитудой, результат сравнения удвоенной частоты которой с соответствующей близкой частотой наименьший.

Текст

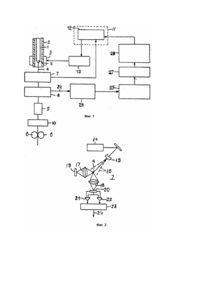

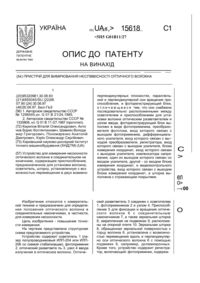

Изобретение относится к оптическим световодным волокнам, в частности к способу контроля натяжения волокна при вытягивании. При изготовлении стеклянных оптических световодных волокон волокно вытягивается из конца стеклянной заготовки, которая была нагрета до достаточно высокой температуры. Одним из наиболее важных параметров процесса при производстве оптических световодных волокон является натяжение в волокне при его вытягивании, и в особенности натяжение в волокне в области между горячей зоной и первым устройством для нанесения покрытия. Величина этого натяжения влияет на конечные свойства волокна, включая его диаметр, прочность на разрыв и, за счет явления влияния напряжения на оптические свойства, а также на оптические свойства волокна. С точки зрения технологии производства, натяжение волокна также влияет на общую устойчивость и производительность процесса вытягивания. Чрезмерное натяжение ведет к быстрому образованию сужений и окончательному разрыву волокна в области горячей зоны. Если не проводить тщательного контроля, увеличение температуры в горячей зоне для снижения натяжения в волокне может привести к резонансным явлениям при вытягивании и колебании корня, которые, в свою очередь, могут дать колебательные изменения диаметра волокна, которые трудно контролировать с помощью известных приборов для контроля диаметра волокна. Колебания волокна при вытягивании могут также неблагоприятно повлиять на процесс нанесения покрытия. Натяжение волокна связано с вязкостью стекла в корневой части заготовки, из которой волокно вытягивают, и со скоростью вытягивания волокна. Так как вязкость стекла является функцией температуры, натяжением при вытягивании можно управлять, регулируя температуру в печи. Температура самой печи может измеряться с использованием известных методов и приборов, как пирометры или термопары. Однако вследствие термодинамики процесса вытягивания это управление не обеспечивает управления температурой корня заготовки. Часть заготовки выше корня служит поглотителем тепла, который снижает температуру корня. Если печь поддерживается при постоянной температуре, корень становится горячее с уменьшением размера заготовки. Печь с постоянной температурой поэтому даст уменьшение натяжения при вытяжке волокна с уменьшением размеров заготовки в процессе вытягивания из нее волокна. Натяжением волокна при вытягивании можно управлять за счет измерения самого натяжения в различные моменты процесса вытяжки, и затем изменения температуры в печи для компенсации уменьшения длины заготовки. С уменьшением размера заготовки и уменьшением поглощения ею тепла, снижают температуру в печи. Наиболее близким по технической сущности является способ управления процессом изготовления оптических волокон, включающий стабилизацию натяжения волокна, в котором натяжение контролируют механически посредством устройства с тремя колесами, два из которых прилегают к волокну с одной стороны, а третье колесо прилегает к волокну с другой стороны. Положение третьего колеса относительно двух др уги х используется, как мера натяжения волокна. Сигнал измерителя натяжения используется для управления температурой печи, из которой вытягивается волокно, только в процессе начальной настройки процесса, когда на волокно еще не наносится покрытие. Такой подход имеет многочисленные недостатки. Трудно точно согласовать устройство с волокном так, чтобы не изменялся первоначальный путь волокна. Контакт трехколесного устройства с волокном действует на петлю регулирования диаметра волокна так, что уменьшается скорость вытягивания волокна. Также подвижное волокно может рваться при контактировании с трехколесным устройством. Измеритель натяжения предпочтительно устанавливать прямо под печью при вытягивании волокна с покрытием. Разрыв волокна в этом месте снижает производительность, так как требуется проведение всех операций, как в начале процесса вытягивания волокна. Задачей данного изобретения является повышение точности контроля натяжения оптического волокна, а следовательно, и повышение качества изготавливаемого оптического волокна. Задача изобретения по способу управления процессом изготовления оптического волокна решается тем, что в способе управления процессом изготовления оптического волокна, включающем измерение диаметра волокна при его вытягивании и стабилизацию натяжения волокна, в процессе вытягивания измеряют поперечные колебания волокна, анализируют множество составляющих частот поперечных колебаний и определяют основную частоту, для чего из множества составляющих частот выбирают одну частоту с максимальной амплитудой, подтверждают, что основная частота является частотой с максимальной амплитудой, рассчитывают величину текущего натяжения волокна, по измеренному диаметру, и основной частоте поперечных колебаний, при отклонении рассчитанного текущего натяжения от заданного стабилизацию ведут в соответствии с этим отклонением. Для подтверждения основной частоты можно удвоить частоту с максимальной амплитудой, сравнить удвоенную частоту с часто той други х составляющих и при наличии составляющей с частотой близкой к удвоенной частоте, выбранную частоту с максимальной амплитудой принять в качестве основной. Кроме того, для подтверждения основной частоты можно из множества составляющих частот дополнительно выбрать последующую вторую частоту с максимальной амплитудой, каждую удвоенную частоту с максимальной амплитудой сравнить с соответствующей близкой частотой, а за основную часто ту принять ту частоту с максимальной амплитудой, результат сравнения удвоенной частоты которой с соответствующей близкой частотой наименьший. Задача изобретения по способу изготовления оптического волокна решается тем, что в способе, включающем нагрев заготовки, вытягивание волокна, измерение при вытягивании его диаметра и стабилизацию натяжения волокна, пропускают волокно через средство нанесения покрытия, измеряют поперечные колебания волокна между заготовкой и средством нанесения покрытия, анализируют множество составляющих частот поперечных колебаний и определяют основную частоту поперечных колебаний, рассчитывают величину текуще го натяжения волокна по измеренному диаметру и основной частоте поперечных колебаний, при отклонении рассчитанного текущего натяжения от заданного стабилизацию натяжения ведут путем изменения температуры нагрева заготовки. Для определения основной частоты поперечных колебаний можно из множества составляющих частот выбрать и удвоить частоту колебаний с максимальной амплитудой, сравнить удвоенную частоту с частотами други х составляющих и при наличии составляющей с частотой близкой г удвоенной частоте, выбранную частоту с максимальной амплитудой принять в качестве основной. Кроме того, для определения основной частоты поперечных колебаний из множества составляющих частот выбрать и удвоить частоты по крайней мере двух составляющи х с максимальными амплитудами, каждую удвоенную частоту сравнить с соответствующей близкой частотой, а за основную частоту принять ту частоту с максимальной амплитудой, результат сравнения удвоенной частоты которой с соответствующей близкой частотой наименьший. На фиг.1 показана блок-схема устройства вытягивания волокон; на фиг.2 - схематическое изображение устройства контроля положения волокна; на фиг.3 - типичная запись зависимости положения от времени с выхода полосового фильтра по фиг.1 (по оси абсцисс - секунды); на фиг.4 - преобразование Фурье сигнала положения волокна фиг.3 (по оси абсцисс - герцы); на фиг.5 единичная импульсная функция, используемая для цифрового сглаживания формы волны по фиг.4; на фиг.6 - сглаженный спектр Фурье (по оси абсцисс - герцы); на фиг.7 - модифицированная единичная ступенчатая функция, используемая для получения производной спектра фиг.6; на фиг.8 - карта процесса обработки, изображающая процесс с использованием компьютеров для определения главной гармонической компоненты частоты движения волокна. Обращаясь к фиг.1, видим систему вытягивания оптических волокон, в которой стеклянная заготовка 1 расположена вертикально в муфеле 2 печи для вытягивания волокон. Нагревательный элемент 3 подает тепло к по меньшей мере нижней части заготовки 1. После известного процесса запуска волочения волокно 4 вытягивают из нижней части 5 заготовки 1 тянущими валками 6. После выхода из муфеля 2 волокно проходит контроль диаметра в устройстве 7, которое выдает сигнал, используемый в петле обратной связи, которая регулирует скорость тянущи х валков 6 для поддержания постоянного диаметра волокна. Волокно 4 затем проходит устройство контроля положения 8, охладительную тр убку 9 и устройство нанесения покрытия 10. Покрытое волокно может также проходить через устройство полимеризации покрытия и, если необходимо, через добавочное устройство нанесения покрытия (не показано). В соответствии с данным изобретением выполняют следующие этапы избежания выдачи ошибочных сигналов натяжения при определении натяжения движущегося волокна: a) с помощью устройства контроля положения 8 воспринимают движение в поперечном к направлению вытягивания направления волокна 4. Может использоваться любое известное устройство определения положения; b) воспринятое перемещение анализируют для определения составляющих часто т, а также амплитуды каждой составляющей; c) выбирают составляющую частоту fm 1 с наибольшей амплитудой; d) анализируют остальные составляющие для уточнения, имеется ли вторая гармоника fm 1. Этот этап проводят для подтверждения того, что составляющая с максимальной амплитудой действительно является основным тоном гармонических колебаний волокна. Вторая гармоника определяется, как составляющая в определенном интервале частот выше или ниже 2|fm 1|, т.е. удвоенной частоты основной составляющей 2fm 1; e) затем определяют наличие волокна по подтвержденной основной составляющей гармонических колебаний волокна. Этапы b) и e) могут выполняться отдельными процессорами, цифровым компьютером, многопроцессорным компьютером и т.п. Этап b), например, может осуществляться анализатором спектра. Соответственно предпочтительному исполнению, вторая верхняя составляющая частоты fm 2 также рассматривается как возможный кандидат на основную частоту гармонического колебания волокна. Остальные составляющие анализируют для определения, имеется ли вторая гармоника вблизи удвоенной частоты 2|fm 2|, т.е. удвоенной частоты fm 2. Компоненту вблизи 2|fm 1| называют первой второй гармоникой, а составляющую вблизи 2|fm 2| называют второй гармоникой. Если вторая гармоника ближе по частоте к 2|fm 2|, чем первая вторая гармоника к 2|fm 1|, то тогда основной частотой гармонического колебания принимают fm 2. Подобным же образом можно было определить, имеется ли частотная составляющая вблизи 2fm 3, удвоенной частоты третьей более высокой частотой составляющей 2fm 3. Компьютер управления вытяжкой 11, который может быть типа Didital 11/73, содержит алгоритмы управления скоростью вытяжных валков, скоростью подачи вниз заготовки и температурой печи. Диаметр волокна 4 измеряется контрольным устройством 7, выдающим на управляющий вытяжкой компьютер сигнал, который позволяет динамически рассчитать линейную плотность волокна. Характеризующая длина вибрирующего волокна может быть изменена по фактическим размерам оборудования, но предпочтительно определяется экспериментально. Характеризующая длина может быть определена вместе с калибровкой системы посредством измерения основной гармонической составляющей и использованием трехколесного контактного измерителя натяжения для периодического измерения истинного натяжения. Этот калибровочный этап требуется лишь при начальном вводе устройства в эксплуатацию, если не меняется конфигурация образования в эксплуатации. Для верности калибровка может производиться периодически, например ежегодно. Сигнал, пропорциональный основной составляющей частоты, подают на компьютер управления вытяжкой, который затем рассчитывает натяжение волокна T посредством комбинации этой частоты с текущим диаметром волокна, рассчитывая по формуле: где d -диаметр волокна, n - основная гармоническая частота, а коэффициенты a и b экспериментально определяются и являются объединенными параметрами из уравнения (1). Как показано на фиг.1, сигнал с алгоритма управления 12 подается на схему управления температурой 13 (которая может быть частью компьютера вытяжки 11), которая, в свою очередь, управляет температурой нагревательного элемента 3. Температурой можно, например, управлять так, чтобы поддерживать натяжение волокна постоянным. Для реализации данного изобретения использовалась следующая система. Измерение вибрации волокна осуществлялось оптическим устройством, показанным на фиг.2. Свет лазера 14 рассеивался по горизонтальной оси с помощью цилиндрической линзы 15, для создания сравнительно широкой области, где осуществляется подсветка вибрирующего волокна. Пунктирные линии 16 показывают пределы расширения света. Свет попадает на волокно 4, отражается и преломляется во всех направлениях, преломляется в основном в передних угла х. Так как волокно относительно мало по сравнению с размерами остальной части системы, волокно практически является точечным источником рассеянного света. Линзы 17 и 18 расположены примерно на расстоянии 30мм от волокна для рефокусировки подсвеченного волокна в точки на поверхности детекторов 19 и 20 соответственно. Расстояние волокна от линз, расстояние детекторов от линз и фокусное расстояние линз определяют увеличение системы. Увеличение - это отношение движения волокна перпендикулярно центральной оси линзы к движению рефокусированного пятна по соответствующему детектору. Каждый из этих детекторов является одноэлементным кремниевым детектором, имеющим два анода и один катод. Относительная разность между потенциалами на двух анодах и общем катоде является мерой положения света, сфокусированного на детекторе. С тем, как световое пятно движется вдоль детектора, разность потенциалов между анодами и общим катодом также меняется. Если пятно находится в центре детектора, потенциалы будут равны. Так как линза рефокусирует на детекторе изображение подсвеченного волокна, разность потенциалов может быть связана с положением волокна. Используются два детектора Для одновременного измерения положения волокна в двух перпендикулярных плоскостях. Сигналы с обоих детекторов используются в петле обратной связи для позиционирования заготовки в горизонтальной плоскости (по осям x - y). Так как для получения вибрационной информации достаточно сигнала от одного детектора, показана выходная схема только одного детектора 20. В конкретном исполнении вибрации измерялись в плоскости, перпендикулярной поверхности волочильной башни. Два вы ходных сигнала с де тектора 20 усиливаются усилителями 21 и 22, и выходы усилителей вычитаются друг из друга в схеме 23 для получения разности сигнала на выходе. Для осуществления усиления и вычитания используют усилитель, имеющийся в продаже. Результирующий сигнал после усиления и вычитания на выходе 24 представляет мгновенное положение волокна. Подобный усилительно-вычитающий блок использовался с детектором 19 для получения добавочного сигнала, требуемого для позиционирования заготовки 1 в плоскости x - y. Сигнал положения волокна на выходе 24 подается на преобразователь аналог-цифра 25 через усилитель с полосовым фильтром 26. Дополнительно к усилению в 50 раз, схема 26 пропускает только частоты в диапазоне от 1 до 40Гц на преобразователь аналог-цифра (нНП) 25. Фильтрация необходима для удаления сигнала номинального положения волокна, чтобы оставить только вибрационную информацию, также чтобы удалить высокочастотный шум, который может вызвать ошибки в последующих расчетах. Типичная форма сигнала положения в зависимости от времени со схемы 26 показана на фиг.3. Усиленный сигнал положения волокна преобразуется в ци фровой сигнал аналог-цифра 25, который берет пробы сигнала положения 100 раз в секунду с разрешением 12 разрядов двоичного числа. Период отбора проб точно выдерживается точными электронными часами, входящими в состав преобразователя 25, которые используются в качестве опорного генератора. За период времени 10,24сек. получают 1024 точек положения волокна в виде цифр. Время отбора проб и количество точек положения определяют разрешение и рабочий диапазон устройства. Фактическое натяжение волокна непрерывно меняется на несколько граммов. Основной источник этих изменений - схема управления диаметром волокна. Скорость вытягивающих валков периодически корректируется, например, раз в секунду. С увеличением диаметра или уменьшением его относительно заданной величины, валки протягивают волокно быстрее или медленнее среднего значения скорости. Натяжение волокна изменяется, так как оно является функцией скорости вытягивания. По этой причине спектры амплитуды устремляются, как показано ниже в этапе 3 расчета. Движение волокна также содержит многие компоненты, которые не являются элементами системы стоячей волны, были разработаны алгоритмы с целью получения точного, надежного и устойчивого показания натяжения в присутствии всех эти х помех шумового характера. В девяти этапах расчета, обсужденных ниже подробно, этапы 1 - 5 выполняются многопроцессорным компьютером 27 Data Translator, модель 7020, а этапы 6 - 9 были потом выполнены обзорным компьютером 28, основанным на микропроцессоре 80386. Чтобы выполнить этапы расчета 1 - 9 эти имеющиеся в продаже компьютеры были запрограммированы по обычной технологии. Фиг.8 показывает процесс с использованием компьютеров для определения основной гармонической частоты движения волокна, как оно определено устройством контроля положения 8. Конкретный номер этапа расчета указан в соответствующем функциональном прямоугольнике или прямоугольниках карты выполнения операций. Как показано ниже, прямоугольник, обозначенный "старт", компьютер 28, загружает многопроцессорный компьютер 27 и преобразователь аналог-цифра 25 начальными условиями и также начинает работу эти х устройств. Этап запуска многопроцессорного компьютера содержит загрузку последовательности операций и начальных величин информации в его память. Этап запуска преобразователя аналог-цифра содержит загрузку его начальными данными, такими, как скорость работы и коэффициент передачи. Производятся следующие расчеты: 1. Быстрое преобразование Фурье (БПФ) является первым из ряда расчетов, производимых для определения основной составляющей частоты вибрации волокна. БПФ рассчитывается на последнем наборе оцифренных данных, содержащем 1024 точек данных. Расчет дает 512 однозначных комплексных коэффициентов ряда Фурье. 2. Величина комплексных коэффициентов ряда Фурье определяется извлечением квадратного корня из суммы квадратов действительной и мнимой частей комплексных коэффициентов Фурье. Это дает 512 действительных чисел (половину числа точек данных) и называется амплитудным спектром, Типичный результат этого расчета можно видеть на фиг.4. 3. Усредняют текущий амплитудный спектр вместе с последними восемью рассчитанными спектрами (можно усреднять по более или менее чем 8 спектрам). Результат здесь - по-прежнему 512 действительных чисел. 4. Результат операции усреднения сглаживается цифровым способом. Это осуществляется сверткой результата этапа 3 с единичной импульсной функцией. Операция подобна "усреднению проб с запоминанием". Единичная импульсная функция показана на фиг.5. Многопроцессорный компьютер, используемый для этого расчета, не в состоянии проводить операцию свертки, так что на практике БПФ рассчитывается как для единичного импульса, так и для среднего спектра, и два комплексных набора множатся друг на друга. Затем рассчитывается обратная функция быстрого преобразования Фурье результата. Это свойство сверток и быстрых преобразований Фурье очень распространено. Результатом этого этапа опять является набор из 512 действительных точек данных. Для увеличения сглаживания единичная импульсная функция делается более широкой. Если ширина единичной импульсной функции равна только единице, то сглаживания не будет. Типичный результат этой операции можно видеть на фиг.6, который получен цифровой операцией сглаживания, где ширина единичной ступенчатой функции была равна б. 5. Результат этапа 4 снова подвергается свертке, но на этот раз с измененной ступенчатой функцией, показанной на фиг.7, где ширина равна б. Фактическая операция осуществляется как по этапу 4 (перемножением БПФ). Т.е. многопроцессорный компьютер рассчитывает БПФ как для модифицированной ступенчатой функции фиг.7, так и для сглаженного сигнала, показанного на фиг.6, и два набора комплексных чисел перемножаются. Затем рассчитывают обратное БПФ результата. В результате этого этапа получают набор 512 действительных чисел, представляющих производную результата этапа 4. Производная является практически производной по ширине модифицированной единичной функции, использованной при свертке. Если ширину модифицированной ступенчатой функции увеличить, результат расчета будет более гладким, но теряется разрешение. 6. Результат этапа 5 теперь просматривают для нахождения всех частотных "пиков", т.е. точек, где наклон сглаженного частотного спектра равен нулю. Это производится нахождением всех точек функции из этапа б, нулевого значения. В большинстве случаев вследствие конечного количества точек, точное прохождение производной через нуль находится между точками функции. Поэтому пик также определяется тем, что он находится двумя точками с положительным наклоном ниже по частоте (левее) и отрицательным наклоном выше по частоте (правее). Добавочно, чтобы предотвратить попадание шумовых точек спектра, также требуется, чтобы величина сглаженного спектра в точке предполагаемого пика была бы выше порога. В результате этого этапа получают список всех точек функции этапа 5, где величина равна нулю или соседние величины имеют противоположные значки, а величина спектра по этапу 4 выше порога шумов. 7. Пикам частотного спектра из этапа б придается ранг по величине пика. Пику с максимальной амплитудой дается высший ранг и т.д. 8. Три наибольших пика анализируют на наличие вторых гармоник. Пик, который имеет составляющую, самую близкую к положению идеальной второй гармоники, признается как основная частота вибрации. Если ни один из максимальных пиков не имеет другого пика в пределах 1,5Гц от положения идеальной второй гармоники, тогда для безопасности считается, что фундаментальной частоты нет. 9. Этапы 1 - 8 должны периодически повторяться. Однако, после определения основной частоты вибрации, предпочитают "прицепиться" к этой частоте в дальнейших расчетах. Для последующих расчетов по алгоритму, алгоритм рассматривает лишь частоты пиков в пределах "диапазона захвата" предыдущи х расчетов для этапов 7 и 8. Если в этом диапазоне не оказывается пиков частоты, тогда работают по полному алгоритму. Это используется для предотвращения рассмотрения в расчетах неправильных сигналов. На практике основная частота не может очень быстро меняться, т.к. диапазон частот, который должен рассматриваться алгоритмом, сужается, что соответствует физике процессов. Полезным диапазоном частот, в котором следует искать основную частоту вибрации, является 2ГЦ. Выполнение требования по наличию второй гармоники должно проверяться, если пик частоты находится в диапазоне захвата. Конкретные примеры осуществления способа. Следующий гипотетический пример типичен для работы по способу изобретения. Выполнение этапа 6 в компьютере 28 дает в результате следующую таблицу наличия пиков частот: Выполнение этапа 7 дает следующее расположение по рангам амплитуды: В этапе 8 три верхних пика анализируются на присутствии второй гармоники: Решают, что 8,1Гц является основной гармоникой, так как пик частоты удален лишь на 0,3Гц от идеальной второй гармоники. Частотная составляющая, имеющая наибольшую амплитуду, исключается, так как разность между 22Гц (удвоенная 11,0Гц) и ближайший пик частоты составляет 1,1Гц - что более 0,3Гц, и поэтому исключается из рассмотрения. Третий по величине пик частоты 16,5Гц исключается из рассмотрения, так как ближайший ко второй гармонике частотный пик отличается от нее на 3Гц, что за пределами допустимой разности 1,5Гц. Таким образом, пики 10,5Гц и 16,5Гц являются шумовыми. Надписи на чертежах фиг.1: 7 - устройство контроля диаметра, 8 - устройство контроля положения, 10 - устройство нанесения покрытия, 26 - усилитель с полосовым фильтром, 25 преобразователь аналог-цифра, 27 многопроцессорный компьютер, 28 наблюдательный компьютер процессора натяжения, 11 - компьютер управления вытяжкой, 29 - алгоритм управления, 13 - управление температурой; фиг.2: 14 - лазер, 23 - устройство вычитания; фиг.3: по оси абсцисс - секунды; фиг.4, 6: по оси абсцисс - герцы; фиг.8: 30 - старт, 31 - панель начальных условий для многопроцессорного компьютера и преобразователя аналог-цифра, 32 - запуск многопроцессорного компьютерам непрерывных преобразований аналог-цифра, 33 - ожидать окончания расчетов в многопроцессорном компьютере, 34 - этап №6. Определение положения пиков по произвольной спектра, 35 была ли ранее определена основная составляющая? 36 - Да. 37 - Нет. 38 - Этап №7. Выстроить все пики по амплитуде. 39 - Этап №8. Из трех наибольших пиков определить пике ближайшей второй гармоникой, 40 - Этап №9. Определить пик, ближайший к предыдущей основной гармонике. 41 - Этап №9. Имеется ли вторая гармоника для захваченной частоты? 42 Осуществляются на наблюдающем компьютере 28. 43 - Начать заполнение первого входного буферного регистра результатами преобразования аналог-цифра. 44 - Ожидать заполнения текущего заполняемого буферного регистра. 45 - Переключать расчет и входные буферы. 46 - Этап №1. Быстрое преобразование Фурье заполненного буферного регистра. 47 Этап №2. Запись величины коэффициента ряда Фурье. 48 - Этап №3. Усреднить амплитудный спектр с предыдущими спектрами. 49 - Этап №4. Сгладить спектр сверткой импульсной ступеньки. 50 - Этап №5. Определить производную со сверткой модифицированной единичной ступеньки. 51 - Сигнал о готовности главного процессора. 52 - Вернуться обратно для ожидания дополнительной информации. 53 Осуществляется на многопроцессорном компьютере.

ДивитисяДодаткова інформація

Автори англійськоюSmith Gregory Eugene

Автори російськоюСмит Грегори Юджин

МПК / Мітки

МПК: C03B 37/02

Мітки: керування, оптичного, спосіб, волокна, процесом, виготовлення

Код посилання

<a href="https://ua.patents.su/7-26191-sposib-keruvannya-procesom-vigotovlennya-optichnogo-volokna-i-sposib-vigotovlennya-optichnogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування процесом виготовлення оптичного волокна і спосіб виготовлення оптичного волокна</a>

Попередній патент: Прокатний валок штабового стана

Випадковий патент: Спосіб підвищення спектральної розрізненності багатоспектральних аерокосмічних зображень