Витратомір-лічильник газу

Формула / Реферат

1. Витратомір-лічильник газу, що містить корпус з вхідним і вихідним каналами, а також дефлекторами, радіально-осьову турбінку з основними і додатковими лопатками і вертикальною віссю обертання, встановлену з можливістю переміщення уздовж осі за допомогою осьових підшипників ковзання, яка складається з каркаса, що містить юбку-демпфер, нижню конічну частину і циліндричну частину з профільованими по висоті вікнами, в створі яких встановлені основні лопатки, кожух турбінки у вигляді стакана-демпфера з чергуючими пазами-вікнами, патрубок, утворюючий основне кільцеве сопло з нижньою конічною частиною каркаса, усередині його циліндричної частини, основа, в денці якої і в денці кожуха турбінки є вікна для проходу газу, додаткові сопла і термоанеморезистивний перетворювач частоти обертання турбінки, який відрізняється тим, що додаткові сопла розміщені у верхній частині патрубка зустрічно напряму установки основних лопаток, з можливістю перекриття всіх додаткових сопел, окрім одного, циліндричною частиною доповненого верхньою конічною частиною каркаса турбінки при її обертанні, на конічних частинах каркаса, а також на денцях кожуха і основи встановлені з можливістю регулювання положення кільцеві магніти, намагнічені в осьовому напрямі зустрічно один відносно одного і утворюючі верхню і нижню пари твірних магнітів, вісь турбінки, на якій закріплений регульований двосторонній упор, підвішена на двох упорно-опорних підшипниках, закріплених з можливістю регулювання їх положень в денцях основи і кожуха, а осьові підшипники ковзання закріплені на конічних частинах каркаса.

2. Витратомір-лічильник газу за п. 1, який відрізняється тим, що турбінка у верхній частині містить зовнішнє кріпильне кільце, в якому закріплені основні і додаткові лопатки, розташовані в рівних проміжках між основними і які повторюють форму їх верхньої частини, розташованої в кріпильному кільці, профіль опуклості частини основної лопатки в перерізі площиною, перпендикулярною осі обертання турбіни, на рівні верхнього зрізу профільованого вікна має еліпсоподібну форму зі збільшеним ексцентриситетом по відношенню до інших частин основної лопатки, хорда опуклості утворює з радіальним напрямом кут установки лопатки β=10-25°, відлічений в протилежному обертанню турбінки напряму, а на ділянці нижньої кромки лопатки - 5-15°, розгортка на площину просторової кривої лобової кромки основної лопатки має форму гіперболи з плавним переходом на ділянці верхнього зрізу профільованого вікна від нижньої до верхньої частини лопатки при куті у між дотичними в точках перетину гіперболи з нижньою і верхньою кромками лопатки не менше 160°.

3. Витратомір-лічильник газу за п. 1 або за п. 2, який відрізняється тим, що термоанеморезистивний перетворювач розміщений у дроселюючому захисному екрані типу трубки Вентурі, закріпленому своїм еліптичним конфузором в пазі-вікні кожуха турбінки зустрічно напряму установки додаткового сопла, а вихід термоанеморезистивного перетворювача сполучений з електронним перетворювачем, що здійснює розділення сигналу термоанеморезистивного перетворювача по частоті імпульсів ![]() , їх інтенсивності W і зміні

, їх інтенсивності W і зміні ![]() температури (

температури (![]() - зміна температури

- зміна температури ![]() газу по відношенню до температури

газу по відношенню до температури ![]() градуювання) для подальшого обчислення в мікроконтролері масової витрати

градуювання) для подальшого обчислення в мікроконтролері масової витрати ![]() газу відповідно до алгоритму:

газу відповідно до алгоритму:

![]() ,

,

де:

![]() - сигнал витрати газу по масі;

- сигнал витрати газу по масі;

![]() - диференціальна чутливість ланцюга "частота імпульсів";

- диференціальна чутливість ланцюга "частота імпульсів";

![]() - вихідний сигнал GM;

- вихідний сигнал GM;

![]() - мультиплікативний температурний коефіцієнт датчика витратоміра;

- мультиплікативний температурний коефіцієнт датчика витратоміра;

![]() і

і ![]() - постійні величини.

- постійні величини.

Текст

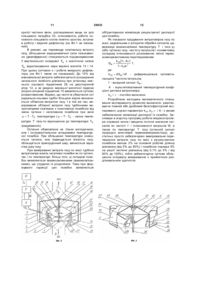

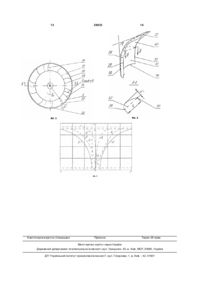

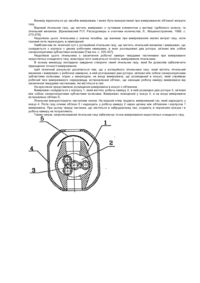

1. Витратомір-лічильник газу, що містить корпус з вхідним і вихідним каналами, а також дефлекторами, радіально-осьову турбінку з основними і додатковими лопатками і вертикальною віссю обертання, встановлену з можливістю переміщення уздовж осі за допомогою осьових підшипників ковзання, яка складається з каркаса, що містить юбку-демпфер, нижню конічну частину і циліндричну частину з профільованими по висоті вікнами, в створі яких встановлені основні лопатки, кожух турбінки у вигляді стакана-демпфера з чергуючими пазами-вікнами, патрубок, утворюючий основне кільцеве сопло з нижньою конічною частиною каркаса, усередині його циліндричної частини, основа, в денці якої і в денці кожуха турбінки є вікна для проходу газу, додаткові сопла і термоанеморезистивний перетворювач частоти обертання турбінки, який відрізняється тим, що додаткові сопла розміщені у верхній частині патрубка зустрічно напряму установки основних лопаток, з можливістю перекриття всіх додаткових сопел, окрім одного, циліндричною частиною доповненого верхньою конічною частиною каркаса турбінки при її обертанні, на конічних частинах каркаса, а також на денцях кожуха і основи встановлені з можливістю регулювання положення кільцеві магніти, намагнічені в осьовому напрямі зустрічно один відносно одного і утворюючі верхню і нижню пари твірних магнітів, вісь турбінки, на якій закріплений регульований двосторонній упор, підвішена на двох упорно-опорних підшипниках, закріплених з можливістю регулювання їх положень в денцях основи і кожуха, а осьові підшипники ковзання 2. Витратомір-лічильник газу за п. 1, який відріззакріплені на конічних частинах каркаса. няється тим, що турбінка у верхній частині містить зовнішнє кріпильне кільце, в якому закріплені основні і додаткові лопатки, розташовані в рівних проміжках між основними і які повторюють форму їх верхньої частини, розташованої в кріпильному 2 (11) 1 3 29933 Корисна модель належить до витратометрії і призначена для вимірювання фактично витраченого природного газу по масі в житлово-побутових умовах. Модифікації пристрою можна використовувати в енергетиці, промисловості, медицині, при наукових дослідженнях. Відомі комунально-побутові лічильники газу клапано-діафрагменого вигляду, наприклад, виробництва підприємства "Сигнал" (м. Енгельс, Росія), голландської фірми "Філіпс" або французької фірми "Флонк" відрізняються недостатньою точністю і експлуатаційною надійністю, підвищеною габаритною і металоємнісними показниками. Вони мають великі барометричні похибки, оскільки вимірюють витрату газу за об'ємом. Прототипом пропонованого пристрою є "Витратомір-лічильник газу або рідини" [патент 2077867 RU з пріоритетом від 14.09.93р]. В цьому расходомері - лічильнику використовується радіально-осьова турбінка з лопатками і вертикальною віссю обертання, виконаною у вигляді натягнутої струни із закріпленими на ній кернами, що спираються на підшипники ковзання, встановленими у втулці, пов'язаній з турбіною за допомогою конічної частини каркаса. Для стабілізації і демпфування обертання турбіни служать конічна частина і юбка, демпфірувальна циркуляційна камера. В циліндричній частині каркаса виконані профільовані по висоті вікна, в створі яких закріплені лопатки під кутами, що змінюються по висоті по відношенню до осі обертання і радіального напряму, з основним соплом, утвореним конічною частиною каркаса і кільцевим конічним патрубком, розташованим усередині циліндричної частини каркаса турбіни, а також додатковими соплами і додатковими лопатками, розташованими в демпферувальній циркуляційній камері. Витратомір-лічильник також складається з корпусу з вхідним і вихідним каналами, дефлекторов, основи і кожуха турбіни у вигляді стакана-демпфера з чергуючими пазамивікнами і стрижнями, в денцях яких передбачені вікна для проходу газу. Прототипу властиві наступні недоліки. При вельми низьких витратах газу (порядка 0,1...0,01м 3/г) аеродинамічні сили, що створюють обертальний момент, виявляються зникаючи малими за рахунок низьких перепадів тиску на додаткових соплах і обмежених активних площин додаткових лопаток. Помітні втрати енергії при цьому з'являються і за рахунок шунтуючої дії щілин між внутрішньою кромкою юбки і поверхнею кільцевого патрубка основного сопла, а також між зовнішньою кромкою юбки і внутрішньою поверхнею циліндра-кожуха. Зменшення цих щілин-зазорів приводить до зниження перепаду тиску на додаткових соплах. Тому аеродинамічні сили і моменти сил виявляються зіставними з силами тертя і незбалансованості турбінки. Все це приводить до збільшення нижньої межі вимірювання. Жорсткі опори на кернах в початковому і кінцевому положеннях турбінки по ви 4 соті обмежують повний діапазон лінійного перетворення витрати газу в частоту обертання турбіни, а також через суттєву нелінійність утрудняють реалізацію корекції барометричної погрішності при вимірюванні витрати газу по масі, яка може досягати декількох відсотків. В основу корисної моделі поставлена задача зменшення нижньої межі вимірювання, що дозволяє розширити робочий діапазон вимірювання витрати газу по масі, суттєво підвищити точність і експлуатаційну надійність. Поставлена задача досягається тим, що витратомір-лічильник газу, який містить корпус з вхідним і вихідним каналами, а також дефлекторами, радіально-осьову турбінку з основними і додатковими лопатками і вертикальною віссю обертання, встановлену з можливістю переміщення уздовж осі за допомогою осьових підшипників ковзання і яка складається з каркаса, що містить юбкудемпфер, нижню конічну частину і циліндричну частину з профільованими по висоті вікнами, в створі яких встановлені основні лопатки, кожух турбінки у вигляді стакана-демпфера з чергуючими пазами-вікнами, патрубок, створюючий основне кільцеве сопло з нижньою конічною частиною каркаса, усередині його циліндричної частини, основа, в денці якої і в денці кожуха турбінки є вікна для проходу газу, додаткові сопла і термоанеморезистивний перетворювач частоти обертання турбінки і, згідно корисної моделі, додаткові сопла розміщені у верхній частині патрубка зустрічно напряму установки основних лопаток, з можливістю перекриття всіх додаткових сопел, окрім одного, циліндричною частиною доповненого верхньою конічною частиною каркаса турбінки при її обертанні, на конічних частинах каркаса, а також на денцях кожуха і основи встановлені з можливістю регулювання положення кільцеві магніти, намагнічені в осьовому напрямі зустрічно один щодо одного і утворюючі верхню і нижню пари твірних магнітів, вісь турбінки, на якій закріплений регульований двосторонній упор, підвішена на двох упорно-опорних підшипниках, закріплених з можливістю регулювання їх положень в денцях основи і кожуха, а осьові підшипники ковзання закріплені на конічних частинах каркаса. Турбінка у вер хній частині містить зовнішнє кріпильне кільце, в якому закріплені основні і додаткові лопатки, розташовані в рівних проміжках між основними і які повторюють форму їх верхньої частини, розташованої в кріпильному кільці, профіль опуклості частини основної лопатки в перерізі площиною, перпендикулярної осі обертання турбіни, на рівні верхнього зрізу профільованого вікна має еліпсоподібну форму з збільшеним ексцентриситетом по відношенню до інших частин основної лопатки, хорда опуклості утворює з радіальним напрямом кут установки лопатки b = 10 - 25 ° , відлічений в протилежному обертанню турбінки напряму, а на ділянці нижньої кромки лопатки - 5-15°, 5 29933 розгортка на площину просторової кривої лобової кромки основної лопатки має форму гіперболи з плавним переходом на ділянці верхнього зрізу профільованого вікна від нижньої до верхньої частини лопатки при куті γ між дотичними в точках перетину гіперболи з нижньою і верхньою кромками лопатки не менше 160°. Термоанеморезистивний перетворювач розміщений у дроселюючому захисному екрані виду трубки Вентурі, закріпленому своїм еліптичним конфузором в пазі-вікні кожуха турбінки зустрічно напряму установки додаткового сопла, а вихід термоанеморезистивного перетворювача сполучений з електронним перетворювачем, що здійснює розділення сигналу термоанеморезистивного перетворювача по частоті імпульсів f , їх інтенсивності W і зміні Ψ температури ( y = T - T0 - зміна температури T газу по відношенню до температури T0 градуювання) для подальшого обчислення в мікроконтролері масової витрати Gм газу відповідно до алгоритму: k (1 + An ) Gм = 10 ×f , 1 + k 2w n де: Gм - сигнал витрати газу по масі; k10 = dGм / df - диференціальна чутливість ланцюга "частота імпульсів; f - ви хідний сигнал Gм ; A - мультиплікативний температурний коефіцієнт датчика витратоміра; k 2 і n - постійні величини. Постійні величини визначаються на основі проведення багатофакторного експерименту за умови мінімальної дисперсії похибок для заданих експлуатаційних вимог. Суть корисної моделі пояснюють Фіг.1-5, де на Фіг.1 зображено схему витратоміру-лічильника газу; на Фіг.2 - ескіз вузла турбіни (вид збоку); на Фіг.3 - ескіз вузла турбіни (вид зверху); на Фіг.4 рисунок основної лопатки; на Фіг.5 - діаграма розподілу складових сил уздовж осі обертання залежно від осьового положення турбіни. Цифрами позначено: 1 - нижній упорно-опорний підшипник; 2 - нижній нерухомий магніт; 3 - нижній рухомий магніт; 4 - додаткове сопло; 5 - основна лопатка турбіни; 6 - корпус витратоміра; 7 - термоанеморезистивний перетворювач; 8 – електронний перетворювач; 9 - мікроконтролер; 6-10 - лічильник; 11 - нижня і верхня конічні частини каркаса турбінки; 12 - двосторонній упор; 13 - верхній рухомий магніт; 14 - верхній нерухомий магніт, 15 верхній упорно-опорний підшипник; 16 - денце кожуха вузла турбінки; 17 - вісь турбінки; 18 - верхній підшипник осьового ковзання; 19 - додаткова лопатка; 20 - зовнішнє кріпильне кільце; 21 - кожух вузла турбінки; 22 - кільцевий патрубок; 23 - циліндрична частина каркаса турбінки; 24 - конічна юбка каркаса турбіни; 25 - демпфірувальна камера; 26 - основа; 27 - денце основи; 28 - нижній підшипник осьового ковзання; 29 і 30 - лобова і периферійна кромки основної лопатки; 31 - передній 6 зріз вікна; 32 і 34 - верхня і нижня кромки основної лопатки; 33 - профільоване вікно; 35 - цапфа осі; 36 - верхня кромка додаткової лопатки; 37 - переріз лопатки на рівні верхнього зрізу вікна; 38 - лінія максимальної опуклості; 39 - опуклість ("спинка") основної лопатки; 40 і 41 - верхня і нижня частини основної лопатки; 42 - хорда опуклості основної лопатки; p1 і p2 - тиск газу на вході і ви ході; wт частота обертання турбіни; e - сигнал термоанеморезистивного перетворювача; f і W - частота імпульсів і конвективна складова інтенсивності розсіювання потужності термоанеморезистора; hт , hн , hк - поточне, початкове і кінцеве положення турбіни уздовж осі обертання; Gм - сигнал витрати газу по масі; b - к ут установки лопатки; d і l - висота і довжина хорди опуклості 42 і 39; Р, Ра , Рп і Рм - сумарна, аеродинамічна, підйомна і магнітна складові сил, направлених вгору; F, F a, Fм і Fп - складові сумарної, аеродинамічної, магнітної і сили тяжіння до Землі, спрямовані вниз. На Фіг.1 приведена схема витратоміралічильника газу, який складається з корпусу 6 з вхідним і вихідним каналами, що містять захисні сітки-фільтри і дефлектори (на Фіг.1 не показані), радіально-осьової турбінки з вертикальною осью 17 обертання на цапфах 35 (Фіг.2) в упорноопорних підшипниках 1 і 15. На осі 17 закріплений двосторонній упор 12. Турбінка складається з ажурного каркаса, що включає циліндричну частину 23, верхню і нижню конічні частини 11, а також конічну юбку 24 і зовнішнє кріпильне кільце 20. На кріпильному кільці 20 і юбці 24 закріплені профільовані основні лопатки 5 в створі профільованих вікон 33 (Фіг.2), виконаних в циліндричній частині 23 каркаса. При цьому дотична до лобової кромки 29 основної лопатки 5 проходить уздовж вікна 33 (Фіг.2) паралельно дотичної до переднього зрізу 31 вікна, розділяючи площу вікна на дві однакові частини. А сумарна площа всіх вікон 33 повинна складати не менше чотирьох п'ятих площі прохідного перерізу вхідного каналу. На кріпильному кільці 20 закріплюються і додаткові лопатки 19. Усередині циліндричної частини 23 каркаса турбінки (Фіг.1) утворено основне сопло, створене кільцевим патрубком 22 і нижньою конічною частиною 11 каркаса турбіни. У верхній частині патрубка 22 встановлені додаткові сопла 4 під кутами 25...45° (залежно від вимог технічного завдання) щодо радіального напряму і 60...80° щодо осі обертання турбіни. При цьому відповідно до числа лопаток 5 і вікон 33, їх протяжністю (шириною) вибираємо число і "протяжність" западин (гнізд-поглиблень) установки сопел. Якщо турбінка містить п'ять основних лопаток, тоді доцільно встановити сім додаткових сопел (бажано вибрати непарне і некратне число). Тоді при одному повному повороті турбіни послідовно повториться 5 · 7 = 35 чергуючих (перехресних) станів і кожний стан охопить кут в 360° : 35 » 10°18' . В період настання кожного стану тільки одне додаткове сопло 4 виявиться відкритим вікном 33 з основною лопаткою 5 турбі 7 29933 нки, а вся решта додаткових сопел буде перекритими циліндровою частиною 23 каркаса. Тим самим, в режимі малих витрат газу інтенсивність струменя відкритого сопла суттєво збільшується. Природно, необхідно передбачити належне перекриття згаданих 35 станів за рахунок вибору ширини вікон і "протяжності" западин (гніздпоглиблень) додаткових сопел, що дозволяє виключити "мертвий стан" турбіни. На конічних частинах 11 каркаса встановлені осьові підшипники 18 і 28 ковзання, що дозволяють переміщатися турбіні уздовж осі обертання. З метою забезпечення лінійності характеристики і зниження навантаження на упорно-опорні підшипники 1 і 15 на конічних частинах 11 встановлені рухомі нижній і верхній мініатюрні кільцеві магніти 3 і 13, виконані з висококоерцитивних матеріалів (наприклад, НЖБ, самарий-кобальт, ферит барію). Ці магніти 3 і 13 взаємодіють попарно з нерухомими кільцевими магнітами 2 і 14, встановленими на денці 27 основи 26 і денці 16 кожуха 21 вузла турбінки і намагніченими зустрічно, компенсуючи силу тяжкості турбіни при вельми малих витратах і аеродинамічну підйомну силу при великих витратах газу. Траєкторія руху потоку газу на Фіг.1 представлена пунктирними лініями. Вузол термоанеморезистивного перетворювача 7 забезпечений дроселюючим екраном виду трубки Вентурі, який містить конфузор (початкова частина) і дифузор. Конфузор виконаний еліптичним і закріплюється в пазу-вікні кожуха 21 вузла турбіни зустрічно напряму установки додаткового сопла 4, дозволяє сприймати необхідну частину потоку газу, що р ухається, за рахунок струменя, а також за рахунок відкиданого основними лопатками ("ефект веяла") потоку, відфільтрувати (проінтегрувати) і направити потік газу на розігріте робоче тіло термоанеморезистора. При цьому створюються умови, при яких конвективна складова інтенсивності розсіювання тепла W термоанеморезистором виявляється пропорційній масовій швидкості потоку обтікання робочого тіла, тобто добутку густини газу на його об'ємну швидкість (витрату). Тому параметри сигналу e термоанеморезистивного перетворювача відображають частоту обертання турбіни wт , густину r , а також температуру газу T . Враховуючи малі габарити, незначне енергоспоживання і достатню простоту розділення параметрів сигналу e термоанеморезистивного перетворювача 7, можна стверджувати про вельми витончене рішення задачі корекції барометричної і температурної похибки, що реалізується в електронному перетворювачі 8 і мікроконтролері 9 з виходом сигналу Gм , що подається на лічильник 10 фактично витраченого газу по масі. Цей сигнал Gм вводиться і в систему централізованого поквартирного контролю споживання газу (на Фіг.1 систему не показано). На Фіг.2 приведений ескіз вузла турбінки, вигляд збоку, з розрізом по осьовій лінії АА (Фіг.3). Для наочності зображення вікна 33 з основною лопаткою 5 проведений додатковий вирив частини нижньої конічної частини 11. Турбінка знаходиться 8 в нижньому крайньому положенні, тобто верхній підшипник осьового ковзання 18 сидить на двосторонньому упорі 12. Основна лопатка 5 кріпиться до конічної юбки 24 і зовнішньому кріпильному кільцю 20 турбіни так, щоб дотична до її лобової кромки 29 проходила паралельно дотичній до переднього зрізу 31 вікна 33 і виявилася урівень з циліндричною частиною 23 каркаса в створі вікна 33, утворюючи кут 9...18° щодо осі обертання 17 або твірної циліндричної частини каркаса турбінки, а площа вікна 33 ділилася приблизно на однакові частини. Нижня кромка 34 основної лопатки 5 скріпляється із юбкою 24 каркаса. В проміжках між основними лопатками встановлені додаткові лопатки 19, які повторюють форму верхньої частини 40 (Фіг.4) основної лопатки 5 і скріплені з циліндричною частиною 23 каркаса, а також периферійною частиною з внутрішньою поверхнею зовнішнього кріпильного кільця 20. На Фіг.3 представлений вид зверху спрощеного ескізу вузла турбінки для випадку установки п'яти основних 5 і п'яти додаткових 19 лопаток. При цьому верхні 32 кромки основних 5 і нижні кромки додаткових 19 лопаток зображені схемно співпадаючими кривими лініями. Для наочності зображення верхньої 32 і нижньої 34 кромок двох сусідніх основних лопаток 5 виконаний вирив додаткової лопатки 19, верхня кромка 36 якої залишена. На Фіг.3 пунктирною кривою лінією 37 показана опуклість в перерізі горизонтальною площиною основної лопатки 5 на рівні верхнього зрізу вікна 33 (Фіг.2), а також кут b відхилення хорди опуклості профілю щодо радіального напряму. Стрілкою сот показана позитивна частота обертання турбіни (проти годинникової стрілки). На Фіг.4 представлений рисунок основної лопатки 5 з лобовою (передньою) кромкою 29 і периферійною (хвостовою, задньою) кромкою 30, які проходять по просторовій кривій лінії, близькій до лівої гвинтової спіралі, з крутизною підйому, що змінюється, за гіперболічною залежністю d . Основна лопатка включає верхню ("осьову") 40 і нижню ("радіально-осьову") 41 частини, умовно розділені на рисунку пунктиром (переріз А-А) на рівні верхнього зрізу вікна. Форму верхньої частини 40 основної лопатки повторює додаткова лопатка 19 (Фіг.1). Нижня кромка 34 основної лопатки скріпляється із юбкою 24 каркаса. Лопатка виконана профільованною (опукло-увігнутої) щодо радіального і осьового напряму, при цьому "радіально-осьовий профіль" опуклості частини основної лопатки, розташованої на рівні верхнього зрізу профільованого вікна 33 в циліндричній частині каркаса 23 турбінки (Фіг.2), в перерізі площиною А-А, перпендикулярною до осі обертання турбіни 17, має еліпсоподібну форму із збільшеним ексцентриситетом по відношенню до інших частин основної лопатки. Співвідношення довжини 1 хорди 42 основної лопатки і висоти d опуклості 38 досягає 4-х, а в решті частини - 7-ми. Розгортка на площину просторових кривих лобової 29 і периферійної 30 кромок, а також опуклості 38 основної лопатки має форму гіперболи з характерним плавним переходом на рівні верхнього зрізу вікна від "радіально-осьової" до "осьової 9 29933 частини" при куті g >160° між дотичними в точках перерізу гіпербол з нижньою і верхньою кромками лопатки 32 і 34. На Фіг.5 представлена гіпотетична діаграма розподілу складових сумарних сил F і Р, направлених в протилежні сторони уздовж осі обертання залежно від осьового положення hт турбіни для сталого режиму роботи, коли сили F і Р взаємно урівноважені. Діаграма дозволяє більш просто проаналізувати роботу витратоміра. Гіперболічна залежність магнітних сил Fм і Рм дозволяє частково компенсувати нелінійності характеристики, пов'язані з аеродинамічними особливостями складного перебігу газу по каналах радіально-осьової турбіни, що забезпечує прийнятну лінеаризацію характеристики, суттєве розширення діапазону і спрощує рішення задачі корекції похибок при вимірюванні витрати газу по масі. Направлені вгору аеродинамічні "підйомні сили" Ра і Рп , утворені на лопатках за рахунок руху потоку газу, а також за рахунок перепаду тиску Dр = р1 - р2 на конічних дисках каркаса турбіни при малих витратах, не забезпечують бажаної "жорсткості" турбіни, отже, не дозволяють понизити дисперсію похибки, що виникає за рахунок "сухого тертя", зв'язаного з силою Fп тяжіння турбінки до землі, а також складовими сил незбалансованості і можливими зовнішніми діями. Все це зумовило необхідність введення магнітного підвісу з "підйомною силою" Рм , на фоні якої вдається помітно понизити дисперсію похибки при ретельному регулюванні положення щодо "могутнього нижнього нерухомого магніту" 2, не дивлячись на деяке зниження "жорсткості" турбіни (дотична до кривої P( hт ) підтверджує низьку чутливість сили Р по переміщенню hт , але відносна чутливість dP/(Pd hт ) виявляється прийнятною). При деякому підвищенні витрати газу "жорсткість" турбіни помітно збільшується. Сила Fп тяжіння (вага) турбіни до землі і "відштовхуюча сила" Рм верхньої пари магнітів 13 і 14 (Фіг.1), а також складова сили аеродинамічного демпфування (гальмування), що виникає за рахунок обертання сот турбіни і нелінійно пов'язана з положенням hт , направлені вниз. При великих витратах газу сума складових підйомних і аеродинамічних сил ( Рп + Ра ) виявляється достатньо великої і викликає неприпустиме навантаження на верхній упорно-опорний підшипник 15 (Фіг.1), а також нелінійність характеристики витратоміра. Використовування пари магнітів 13 і 14 у верхньому hт і в крайньому hк положенні турбінки дозволяє уникнути згаданих недоліків. Сума F цих складових сил нелінійно залежить від положення hт турбінки, на початковій ділянці крива F( hт ) підтверджує невелику чутливість ("жорсткість"), а при збільшенні витрати газу чутливість підвищується до необхідного рівня, що визначає 10 достатньо хорошу стійкість і стабільність положення hт турбінки в роботі. Крива F( hт ) до певної міри визначає і залежність конвективної складової інтенсивності обтікання W газовим потоком робочого тіла термоанеморезистора, що дозволяє забезпечити належну корекцію похибок. Робота витратоміра-лічильника газу полягає в наступному. За відсутності витрати газу у всі х порожнинах витратоміра тиск р 1=р2 газу виявиться однаковим і за рахунок різниці сили Fп тяжіння до землі і сили Рм магнітного підвісу турбінка встановиться в нижнє початкове положення, при якому двосторонній упор 12 обмежуватиме осьове положення верхнього підшипника 18 (Фіг.1). В цьому положенні основне сопло, утворене нижньою конічною частиною 11 і кільцевим патрубком 22, практично повністю перекрито, у тому числі за рахунок малого зазору між зовнішньою циліндричною частиною кільцевого патрубка 22 і внутрішньою циліндричною частиною 23 каркаса турбінки перекриті і додаткові сопла 4 за винятком одного або двох сопел, які виявляться повністю або частково відкритими профільованими вікнами 33 циліндрової частини 23 каркаса. При появі витрати газу перепад тиску Dр= р1 - р2 на конічній частині 11 турбінки створює аеродинамічну підйомну силу Fп , яка сприяє зниженню тертя в нижньому упорно-опорному підшипнику 1, а струмінь газу додаткового сопла 4, обтікаючи профіль основної лопатки 5, утворює тангенціальну складову сили, повертаючу турбіну. У міру перекриття циліндричною частиною 23 каркаса працюючого сопла відкривається і починає роботи інше (перехресне) додаткове сопло. При цьому належне перекриття і чергування роботи додаткових сопел забезпечується числом і не кратністю кількості сопел і вікон, а також їх протяжністю уздовж периметра кола. За допомогою регулювання положення кільцевого магніту 2 забезпечуємо спливання турбінки в потоці газу при перепадах тиску Dр = р1 - р2 порядка 40Па. При цьому виникає достатньо відчутна складова Fa аеродинамічної сили, яка забезпечує демпфірувальне навантаження, хорошу стійкість і стабільність обертання, однозначність вимірювального перетворення. Осьове демпфування забезпечується відносно великою площею юбки 24 каркаси турбінки, яка утворює з циліндричними поверхнями кожуха 21 вузла турбінки і основи 26 з кільцевим патрубком 22 ефективний демпфірувальний елемент "поршень-циліндр". Подальше підвищення витрати газу приводить до переміщення hт турбіни і збільшення частоти її обертання wт за рахунок відповідного перерозподілу або зміни шпаруватості пневматичних імпульсів при збільшенні протяжності профільованих вікон по відношенню до протяжності закритої ("глухої") циліндричної частини каркаса турбінки, а також збільшенню активного числа додаткових сопел, вступаючих в роботу. Із збільшенням від 11 29933 критої частини вікон, розташованих вище за зріз кільцевого патрубка 22, інтенсивність роботи основного кільцевого сопла помітно зростає, вступає в роботу і вхідний дефлектор (на Фіг.1 не показаний). В режимі, що перевищує номінальну витрату газу, збільшення аеродинамічної сили гальмування (демпфування) стимулюється підсумовуванням її вертикальної складової Fa з магнітною силою Fм відштовхування пари верхніх магнітів 13 і 14. При цьому суттєвою є і робота вихідного дефлектора (на Фіг.1 також не показаний). До 15% від максимальної витрати забезпечується розширення загального лінійного діапазону при установці нижнього осьового підшипника 28 на двосторонній упор 12, а за рахунок верхньої магнітної підвіски упорно-опорний підшипник 15 виявляється суттєво розвантаженим. Відомо, що часто та обертання сот радіально-осьових турбін більшою мірою визначається об'ємною витратою газу. І в той же час, вимірювання об'ємної витрати газу турбінними витратомірами пов'язано з позитивною похибкою від зміни густини і негативною похибкою при зміні y = T - T0 температури ( y = T - T0 - зміна температури T газу по відношенню до температури T0 градуювання). Остання обумовлена не тільки методичною, але і інструментальною складовими температурної похибки. При збільшенні температури знижується густина, але підвищується в'язкість газу, збільшується прикордонний шар, змінюється характер руху газу. При вимірюванні витрати газу по масі турбінні витратоміри мають негативні похибки як по густині, так і по температурі. Більш того, ці складові похибок виявляються взаємозалежними (взаємозв'язаними), що утрудняє їх розділення. Тому при формуванні корекції цих похибок виявляється 12 обґрунтованою мінімізація результуючої дисперсії цих похибок. Як показали продування витратоміров газу по масі, задовільним є алгоритм обробки сигналів, що враховує взаємозв'язані температуру T і тиск р2 (або густина) газу, частоту імпульсів і конвективну складову інтенсивності розсіювання тепла термоанеморезистивним перетворювачем k (1 + An ) Gм = 10 ×f , 1 + k 2w n де: k10 = dGм / df - диференціальна чутливість ланцюга "частота імпульсів; f - ви хідний сигнал Gм ; A - мультиплікативний температурний коефіцієнт датчика витратоміра; k 2 і n - постійні величини. Розроблена методика математичного планування експерименту дозволяє визначити, реалізовуючи повний або дробовий багатофакторний експеримент, шукані параметри k10 , k 2 , n і А - з умови забезпечення мінімізації дисперсії їх похибок. Заклавши в жорстку програму роботи мікроконтролера отримані числа і вводячи поточні значення сигналів по частоті f і інтенсивності імпульсів W, а також по температурі T газу (останній сигнал природно властивий термоанеморезистору), достатньо просто забезпечуємо вимірювальне перетворення витрати газу по масі з результуючою похибкою менше 2% на основній робочій ділянці діапазону (від 5% до 80%) і похибкою порядка 5% на решті частини діапазону (від 0,1% до 5% і від 80% до 100%), тобто забезпечуючи суттєве збільшення інтервалу вимірювання з прийнятною розділювальною здатністю. 13 Комп’ютерна в ерстка І.Скворцов а 29933 Підписне 14 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюGas flow rate meter - register

Автори англійськоюKrestinin Serhii Hennadiiovych

Назва патенту російськоюРасходомер-счетчик газа

Автори російськоюКрестинин Сергей Геннадиевич

МПК / Мітки

МПК: G01F 1/00

Мітки: газу, витратомір-лічильник

Код посилання

<a href="https://ua.patents.su/7-29933-vitratomir-lichilnik-gazu.html" target="_blank" rel="follow" title="База патентів України">Витратомір-лічильник газу</a>

Попередній патент: Установка для виготовлення рукавних плівок з полімерних матеріалів

Наступний патент: Газовий лічильник для вимірювання споживання газу і газової енергії

Випадковий патент: Спосіб вибухового дроблення гірських порід кумулятивними зарядами