Спосіб анаеробного зброжування органічних відходів та установка для його здійснення

Номер патенту: 30928

Опубліковано: 15.12.2000

Автори: Зінченко Марія Георгіївна, Семененко Іван Васильович, Дрожина Данія Нурівна

Текст

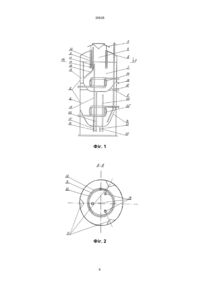

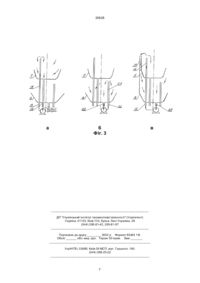

1. Спосіб анаеробного зброжування органічних відходів, який включає завантаження нагрітого до температури бродіння субстрату, переміщення субстрату, коркоруйнування, підігрів субстрату, перемішування субстрату, підтримання тиску продукційного біогазу в газовій порожнині і вивід його з установки, а також вивантаження зброженого субстрату, який відрізняється тим, що коркоруйнування забезпечується шляхом впливу сили ваги нисхідних потоків субстрату і суміщене з завантаженням і прямотечійним переміщенням субстрату, перемішування суміщене з завантаженням і протитечійним переміщенням субстрату, а процес анаеробного зброжування ведуть по стадіях у відмінних один від одного температурних режимах, причому підігрів субстрату здійснюють на першій і/або другий стадії. A (54) СПОСІБ АНАЕРОБНОГО ЗБРОДЖУВАННЯ ОРГАНІЧНИХ ВІДХОДІВ ТА УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 30928 ботажного пристрою, коркоруйнування відбувається при коливанні рівня субстрату, який зброджується, шляхом розбивання щільного верхнього шару о спеціальні коркоруйнівники, нагрів маси, яка зброджується, здійснюється подачею теплоносія в теплообмінний пристрій, вбудований в перегородку між камерами, а підтримання тиску біогазу здійснюється періодичним пульсуючим функціонуванням спеціального клапану, встановленого на трубопроводі, що з'єднує газові порожнини обох камер. Недоліками цього способу є: можливість проскакування субстрату, що завантажується, в зону вивантаження і пов'язане з цим зниження ступеню анаеробного розкладання субстрату, пульсація тиску біогазу, що несприятливо впливає на життєдіяльність мікроорганізмів і знижує ефективність процесу, а також не забезпечує рівномірну подачу біогазу в систему його використання, що також негативно впливає на ефективність способу в цілому. Крім того, отвори барботажного пристрою можуть перекриватися завислими речовинами субстрату, який зброджується, що призводить до нерівномірності перемішування і пов'язаного з цим зниження ефективності процесу. Використання біогазу як перемішуючого агента призводить до надходження в субстрат додаткової кількості водню та сірководню (складників біогазу), які є інгібіторами процесу анаеробного зброджування, що також знижує ефективність способу. Задача винаходу - розробка способу, що забезпечує інтенсифікацію процесу анаеробного зброджування органічних відходів і зниженню витрат енергоресурсів за рахунок зміни і вдосконалення процесів перемішування, коркоруйнування, нагріву, переміщення субстрату і підтримання тиску біогазу. Поставлена задача досягається тим, що в відомому способі анаеробного зброджування органічних відходів, який включає завантаження нагрітого до температури бродіння субстрату, переміщення субстрату, коркоруйнування, підігрів субстрату, перемішування, підтримання тиску продукційного біогазу в газовій порожнині і вивід його з установки, а також вивантаження забродженого субстрату, згідно з винаходом, коркоруйнування забезпечується шляхом впливу сили ваги низхідних потоків субстрату і суміщене з завантаженням і прямотечійним переміщенням субстрату, перемішування суміщене з завантаженням і протитечійним переміщенням субстрату, при цьому процес анаеробного зброджування ведуть по стадіях у відмінних один від одного температурних режимах, причому підігрів субстрату, здійснюють на першій і/або на другий стадії. Підігрів субстрату при реалізації способу, що пропонується, може бути обраний в межах від 40 до 56°С на 1-й стадії і від 30 до 50°С на 2-й стадії. Це сприяє оптимізації умов зброджування та інтенсифікації процесу, причому підігрів субстрату на 2-й стадії здійснюється, в основному, за рахунок використання тепла субстрату, який надходить з попередньої стадії, що сприяє зменшенню витрат тепла, бо компенсація втрат тепла на 2-й стадії здійснюється за рахунок різниці температур в верхній та нижній камерах. Суміщення коркоруйнування з завантаженням і прямотечійним переміщенням субстрату, а також суміщення процесу перемішування з завантаженням та протитечійним переміщенням субстрату сприяє зменшенню витрати електроенергії, бо при суміщенні декількох операцій питомий видаток електроенергії на кожну з них знижується. В установці відсутня також небезпека засмічення отворів барботажного пристрою завислими речовинами, що має місце в способі-прототипі. Крім того, процес перемішування не потребує введення в зону анаеробного зброджування продукційного біогазу, який містить інгібуючі речовини, що також підвищує е фективність процесу. Біогаз, що утворюється в процесі анаеробного зброджування органічних відходів, під постійним тиском виводиться з установки. Постійність тиску благотворно відбивається на. життєдіяльності мікроорганізмів, що підвищує е фективність процесу анаеробного зброджування. Відома установка [1] для анаеробного зброджування, що містить камери бродіння, штуцери подачі і вивантаження субстрат, виводу біогазу і пристрій підтримання його тиску, в резервуарі якого є порожнини змінного об'єму, куди завантажені зістиковані з цими порожнинами баластні елементи, вилучаючи чи додаваючи які домагаються підтримання тиску біогазу. До недоліків установки слід віднести громіздкість пристрою регулювання тиску біогазу, незручність його обслуговування, пульсуючий характер зміни тиску, що негативно відбивається на життєдіяльності мікроорганізмів і знижує ефективність роботи установки. Крім того, конструкція установки припускає можливість витоку продукційного біогазу, що також знижує ефективність і продуктивність установки. Найбільш близькою до технічного рішення, що пропонується, є установка [2], яка містить дві камери бродіння, штуцери подачі і вивантаження субстрату, пристрою перемішування, нагріву, виводу біогазу і підтримання його тиску, в якої камери є циліндричними, концентричними, що сполучаються між собою в нижній частині. Перегородку між камерами суміщено з теплообмінним пристроєм, який забезпечує температурний режим зброджування, для входу і виходу теплоносія в установці є відповідні штуцери. Спільне днище камер оребрене, складається з ряду западин, що чергуються з виступами. На днищі встановлено барботажний пристрій для подачі біогазу на перемішування субстрату, що складається з пучка перфорованих труб, з'єднаних кільцевим колектором зі штуцером подачі біогазу в установку. Органічні відходи завантажуються через штуцер завантаження, заброджений субстрат вивантажується через переливний штуцер з запірним пристроєм. Біогаз, що утворюється в процесі анаеробного зброджування, випускається через штуцер в верхній частині установки і йде в систему газового обладнання. Для вирівнювання тиску в камерах є швидкодіючий клапан, розташований на трубопроводі, що з'єднує газові порожнини обох камер. В зовнішній камері розміщено пристрій для коркоруйнування, що являє собою декілька металевих смуг з гострими пилоподібними кромками, встановлених радіально між стінками камер, а у внутрішній ка 2 30928 мері передбачено пристрій для піногасіння. Наявність цих пристроїв в значній мірі підвищує металомісткість установки. До недоліків установки відноситься також те, що конструкція установки не дає можливості плавно регулювати тиск біогазу в газовій порожнині і, відповідно, рівномірно подавати біогаз для його подальшого використання. Внаслідок цього, вимагається встановлення додаткового буферного обладнання для накопичування біогазу, що підвищує капітальні і експлуатаційні витрати. Крім того, пульсація тиску в установці негативно впливає на життєдіяльність мікроорганізмів, внаслідок чого знижується ступінь анаеробного розкладання органічних речовин субстрату, який зброджується, зменшується вихід біогазу і, таким чином, знижується ефективність процесу. Тип перемішуючого пристрою, як такий використано барботер, призводить до значного спінювання вмісту внутрішньої камери, що вимагає застосування спеціального облаштування для піногасіння, що, як наслідок, збільшує металомісткість установки. Крім того, наявність такого громіздкого пристрою, як барботер, також призводить до підвищення металомісткості установки. Разом з тим в зовнішній камері пристрій для перемішування не передбачено, що може призвести до утворення застійних зон і, внаслідок цього, до зменшення швидкості процесу анаеробного зброджування і зниження ефективності роботи установки. Наявність спільного теплообмінного пристрою для обох камер установки не дозволяє варіювати температурний режим і здійснювати процес зброджування в камерах при різних температурах. Це не дає можливості для економії теплової енергії, що ви трачається на потреби установки. Задача винаходу - створення установки, що забезпечує інтенсифікацію процесу, зниження металомісткості та зменшення витрат енергоресурсів за рахунок раціонального схемного вирішення розташування камер бродіння, штуцерів подачі та вивантаження, теплообмінних пристроїв і запірної камери пересувного газового колоколу. Для досягнення поставленої мети в відомій установці для анаеробного зброджування органічних відходів, що містить дві камери бродіння, штуцери подачі і вивантаження субстрату, пристрої перемішування, нагріву, виводу біогазу і підтримання його тиску, згідно з винаходом, камери бродіння розташовані одна над одною, при цьому верхня камера має переливи, виконані по периметру обичайки, в днищі нижньої камери розміщені штуцери, що мають своїм продовженням вертикальні трубки різної довжини, дві з яких пов'язані з верхньою камерою, а дві - з нижньою. Кожна камера може бути облаштована теплообмінним пристроєм. Пристрій підтримання тиску може бути виконаний у вигляді газового колоколу, встановленого з можливістю пересування відносно вертикальної осі і облаштованого запірною камерою для розміщення обичайки газового колоколу, при цьому запірна камера розташована всередині верхньої камери бродіння. Вхідний субстрат, підігрітий до температури зброджування, через штуцер подачі періодично надходить в верхню камеру установки до досяг нення рівня переливів. При цьому чергова доза вхідного субстрату, що завантажується, змішується з вмістом верхньої камери і наражається на біохімічний анаеробний розклад під впливом специфічних мікроорганізмів. Після цього при наступному завантаженні вміст верхньої камери переміщується в нижню. Одним з негативних явищ в процесі анаеробного зброджування є утворення корки на поверхні субстрату, який зброджується, що гальмує процес виділення біогазу і призводить до уповільнення, а після цього і до повного загасання процесу. Згідно з винаходом, при переміщенні субстрату, який зброджується, через переливи з верхньої камери в нижню (прямотечійне переміщення) на торцях переливів відбувається розлом корки на поверхні субстрату, що знаходиться в верхній камері, а руйнування корки на поверхні субстрату, що знаходиться в нижній камері - під впливом сили ваги низхідних потоків субстрату. Після заповнення нижньої камери субстрат, який зброджується, починає періодично вивантажуватися через штуцер вивантаження, при цьому кожній порції субстрату, що завантажується, відповідає така ж кількість субстрату, що вивантажується. Перемішування вмісту верхньої і нижньої камер здійснюється з використанням штуцерів, розташованих в днищі нижньої камери. При цьому процес перемішування може бути суміщений з процесом завантаження і з переміщенням субстрату з нижньої камери в верхню (протитечійним переміщенням), що дозволяє регулювати процеси газовиділення і знезараження, домагаючись більш високого ступеню зброджування. Наявність переливів в верхньої камери в нижню, а також розташування і висота однієї з вертикальних трубок, що є продовженням штуцеру, розташованого в днищі нижньої камери, дозволяє обійтися без спеціального пристрою для коркоруйнування, що істотно знижує металомісткість установки. Конструкція установки дозволяє здійснювати процес перемішування як в верхній, так і в нижній камерах, використовуючи штуцери. розташовані в днищі нижньої камери. При цьому, на відзнаку від прототипу, не вимагається використання громіздкого перемішуючого пристрою, що сприяє зниженню металомісткості установки, відсутня також небезпека засмічення отворів перемішуючого пристрою завислими речовинами, що сприяє зниженню енерговитрат, забезпеченню рівномірності перемішування і, відповідно, інтенсифікації процесу в цілому. Пристрій для підтримання тиску біогазу може бути виконаний у вигляді газового колоколу, встановленого з можливістю пересування відносно вертикальної осі, і облаштований запірною камерою для розташування обичайки газового колоколу, при цьому запірну камеру розташовано всередині верхньої камери бродіння, що є відмінною ознакою, завдяки якій зменшуються теплові та матеріальні витрати, бо запірна рідина обігрівається за рахунок тепла субстрату, який зброджується, і при цьому не вимагаються ані додатковий обігрів запірної камери, ані використання дорогих антифризів, що особливо важливо в зимовий період. Установка, що пропонується, може працювати в комплекті з однією або декількома установками 3 30928 аналогічної конструкції, але не обладнаними пристроями для підтримання тиску біогазу. При цьому газові порожнини зістикованих установок сполучаються таким чином, що пристрій підтримання тиску біогазу установки, що пропонується, стає спільним для всього ланцюга установок. Це також позволить зменшити капітальні витрати і знизити загальну металомісткість. На фіг. 1 показано загальний вигляд установки для здійснення способу, що пропонується; на фіг. 2 - розріз по А-А фіг. 1; на фіг. З - варіанти виконання контурів переміщення і перемішування субстрату з використанням штуцерів, розташованих в дни щі нижньої камери. Установка (фіг. 1) містить верхню 1 і нижню 2 камери циліндричної форми. Камеру 1 утворено кришкою 3 газового колоколу 4, кришкою 5, обичайкою 6 і конічним днищем-перегородкою 7. Камеру 2 утворено днищем-перегородкою 7, обичайкою 6 і конічним днищем 8. В верхній частині камери 1 знаходиться газовий колокол 4 підтримання тиску біогазу, що складається з обичайки 9, кришки 3 і запірної камери 10, утвореної обичайками 11 і 12. Камери 1 і 2 сполучаються поміж собою через переливи 13 і трубки 14 (фіг. 2). Для завантаження в установку використовується розташований в днищі нижньої камери штуцер 15, що має своїм продовженням вертикальну трубку 16, яка пов'язана з верхньою частиною камери 1, для вивантаження субстрату, який зброджується, використовується переливний штуцер 17. Відбір продукційного біогазу здійснюється через штуцер 18. В днищі 8 є також штуцери 19, 20, 21 для під- ключення до них насосів (фіг. 3). Штуцер 19 має своїм продовженням вертикальну трубку 22, що має своє закінчення в днищі-перегородці 7 верхньої камери 1, штуцер 20 має своє закінчення в днищі 8 нижньої камери 2, штуцер 21 має своїм продовженням вертикальну трубку 23, що пов'язана з верхньою частиною камери 2. Камера 1 має теплообмінний пристрій 24, а камера 2 - теплообмінний пристрій 25. Установка працює таким чином. Вхідний субстрат, підігрітий до температури зброджування, обумовленої технологічним регламентом, через штуцер 15 по вертикальній трубці 16 періодично, дозовано завантажується в камеру 1 установки, доки рівень субстрату в камері не досягне верхніх кромок переливів 13. При завантаженні наступних доз вміст камери 1 через переливи 13 переміщується в камеру 2. При цьому дози завантаження розраховуються таким чином, щоб досягти в установці необхідний ступінь анаеробного розкладання органічних речовин субстрату. Після заповнення нижньої камери 2 субстрат, який зброджується, вивантажується через переливний штуцер 17, при цьому в технологічному режимі, що встановився, доза вивантаження дорівнює дозі завантаження. Коркоруйнування на поверхні субстрату відбувається таким чином: при завантаженні установки, завдяки тому, що вертикальна трубка 16, яка є продовженням штуцеру 15, проникає в верхню камеру 1 і виведена на рівень розділу рідкої і газової фаз, вхідний субстрат, що надходить під напором, розмиває корку в камері 1, a субстрат, що підніма ється при цьому в камері 1, розламує корку на торцях переливів 13. Субстрат, що переміщується по переливах, провалюється під силою ваги в камеру 2 і руйнує при цьому корку на поверхні субстрату в нижній камері 2. Таким чином, процес коркоруйнування суміщено з процесом завантаження і прямотечійним переміщенням субстрату. Перемішування субстрату в камері 1 відбувається при підключенні насосу за контуром (фіг. З, а): штуцер 19 – трубка 22 - всмоктування – штуцер 15 – трубка 16 - нагнітання (суміщено з завантаженням); в камері 2 – за контуром (фіг. З, б): штуцер (трубка) 20 - всмоктування – штуцер 21 – трубка 23 - нагнітання; перемішування, яке суміщене з протитечійним переміщенням з камери 2 в камеру 1, відбувається за контуром (фіг. З, в): штуцер (тр убка) 20 - всмоктування – штуцер 15 – тр убка 16 - нагнітання. Біогаз, що утворюється в камері 1, через трубки 14 і переливи 13 надходить в газову порожнину камери 2, і далі, разом із біогазом, що утворюється в камері 2, через штуцер 18 під постійним тиском виводиться з установки для використання і переробки. Для підтримання тиску біогазу в установці використовується газовий колокол 4, вертикальна обичайка якого 9 знаходиться в запірній камері 10, утвореній обичайками 11 і 12. Основне призначення теплообмінних пристроїв 24 в камері 1 і 25 в камер 2 - підігрів субстрату для компенсації втрат тепла в процесі зброджування. Наявність теплообмінних пристроїв 24 і 25 в камері 1 і 2 дозволяє встановлювати в цих камерах відмінні один від одного температурні режими: в камері 1, наприклад, від 40 до 55°С, a в камері 2 - від З0 до 50°С, причому компенсація втрат тепла в камері 2 відбувається, в основному, за рахунок тепла субстрату, який зброджується, що переміщується з камери 1 в камеру 2, при вимкнутому теплообмінному пристрої 25. В тому випадку, коли в камері 2 температура субстрату, який зброджується, підтримується більш високою, ніж в камері 1, то вимикається теплообмінний пристрій 24, вмикається теплообмінний пристрій 25, а компенсація втрат тепла в камері 1 здійснюється протитечійним переміщенням більш нагрітого субстрату з камери 2 в камеру 1. Нижче наведено приклади здійснення способу, що пропонується, на установці згідно з винаходом. Приклад 1. В установці, що містить дві камери бродіння загальною ємністю 100 м 3, штуцери подачі і вивантаження субстрату, пристрої перемішування, нагріву, виводу біогазу і підтримання його тиску, піддавали очищенню рідкий стік свиноферми з вхідним вмістом органічних речовин за ХСК – 10000 мг/л. Доза завантаження складала 10% або 10 м 3/добу. Температурний режим в камері 1 підтримувався на рівні 50°С, в камері 2 40°С. За таких умов ступінь очищення за ХСК склала 84,2%, вихід біогазу – 335 л/кг COP (COP суха органічна речовина). Після цього були проведені дослідження з очищення стоків з аналогічним вмістом органічних речовин за ХСК, з такою ж дозою завантаження при рівних температурних режимах в обох камерах бродіння. Порівнювальні результати досліджень наведені в таблиці. 4 30928 Таблиця Порівнювальні результати дослідження процесу анаеробного зброджування за способом-прототипом і за способом згідно з винаходом Температура в камерах установки, °С 1. Камера 1 – 50 Камера 2 - 40 2. Камера 1 – 56 Камера 2 - 40 3. Камера 1 – 50 Камера 2 - 30 4. Камера 1 – 56 Камера 2 - 30 5. Камера 1 – 40 Камера 2 - 50 6. Камера 1 – 40 Камера 2 - 30 7. Камера 1 – 65 Камера 2 - 55 8. Камера 1 – 37 Камера 2 - 28 9. Камера 1 – 65 Камера 2 - 28 Температура в камерах установки, °С 1. 30 2. 40 3. 50 4. 56 Спосіб, що пропонується Кількість біогазу, Ступінь очищення, % л/кг СОР Видаток тепла на компенсацію втрат, Дж. 107 84,2 335 7,23 95,1 384 8,52 83,4 329 7,23 93,5 360 8,52 81,7 315 7,23 74,6 210 5,16 29,4 90 10,32 23,6 76 4,53 18,5 53 Спосіб - прототип Ступень очищення Кількість біогазу, за ХПК, % л/кг СОР 56,3 156 77,4 279 84,1 308 92,1 376 Видаток тепла на компенсацію втрат, Дж. 107 6,19 10,32 14,45 16,92 СОР – суха органічна речовина Як видно з отриманих даних, в експериментах, які проведені за способом, що пропонується, в установці згідно з винаходом, досягнуті більш високі результати: ступінь очищення стоків вищий, ніж у прототипі, в середньому, на 2-5%, кількість продукційного біогазу збільшилась на 4050 л/кг СОР, при цьому досягається значна економія тепла, що витрачається на компенсацію втрат теплоти в процесі зброджування. При під триманні в камерах 1 і 2 температурного режиму, що ви ходить за. межі формули винаходу, отримано незадовільні результати. Джерела інформації: 1. Патент США US 5423895 A, CO2F3/12, 23.08.1993, 0060.06.038.96, оп. 13.06.1995. 2. А. с. СРСР 1599320 А1, CO2F3/28, 21.11.1988, oп.15.10.1990. 5 30928 Фіг. 1 Фіг. 2 6 30928 а б Фіг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7 в

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for anaerobic fermentation of organic wastes and the device for its realization

Автори англійськоюSemenenko Ivan Vasyliovych, Zinchenko Mariia Heorhiivna, Drozhyna Daniia Nurivna

Назва патенту російськоюСпособ анаэробного сбраживания органических отходов и установка для его осуществления

Автори російськоюСемененко Иван Васильевич, Зинченко Мария Георгиевна, Дрожжина Дания Нуривна

МПК / Мітки

МПК: C02F 3/28, C02F 11/04

Мітки: анаеробного, зброжування, спосіб, установка, відходів, здійснення, органічних

Код посилання

<a href="https://ua.patents.su/7-30928-sposib-anaerobnogo-zbrozhuvannya-organichnikh-vidkhodiv-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб анаеробного зброжування органічних відходів та установка для його здійснення</a>

Попередній патент: Спосіб моделювання опорних елементів з’ємних протезів

Наступний патент: Античний лак для покриття керамічних виробів а.в.мусатова

Випадковий патент: Спосіб бактерицидного впливу світлодіодного випромінювання апарату medolight red ha staphylococcus aureus