Спосіб одержання активатора вулканізації гумових сумішей

Номер патенту: 34326

Опубліковано: 17.02.2003

Автори: Ігнатенко Альона Степанівна, Піцик Валентина Антонівна, Рогатова Тетяна Вікторівна, Куликова Ольга Анатоліївна, Кутяніна Валентина Степанівна, Шевцова Ксенія Вікторівна, Терещук Марина Миколаївна

Формула / Реферат

Спосіб одержання активатора вулканізації гумових сумішей шляхом обробки суміші оксиду цинку в кількості 10,0-60,0 мас. % від маси активатора та носія ряду:

двуокис кремнію

або тальк,

або каолін,

або крейда,

або силікат кальцію,

або лігнін

поверхнево-активними речовинами, який відрізняється тим, що обробку суміші оксиду цинку та носія здійснюють шляхом сумісного диспергування компонентів у присутності поверхнево-активних речовин загальної формули:

де R1= -ОН; -С4H9; R2= -Н, -СН3; R3= -Н, -СН3;

n+m=2-120,

або R4-CO-(O-CH2-CH2)n-OH (2),

де n=3-9; R4 - вуглеводневий радикал з числом атомів вуглецю С10-С27 ,

у кількості 0,3-10,0 мас. %.

Текст

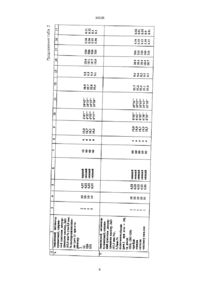

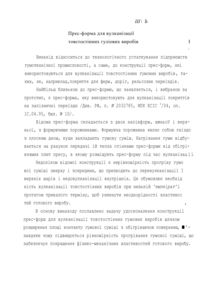

Спосіб одержання активатора вулканізації гумових сумішей шляхом обробки суміші оксиду цинку в кількості 10,0-60,0 мас.% від маси активатора та носія із ряду: двоокис кремнію, або тальк, або каолін, або крейда, або силікат кальцію, або лігнін, поверхнево-активними речовинами, який відрізняється тим, що обробку суміші оксиду цинку та носія здійснюють шляхом сумісного диспергування компонентів у присутності поверхнево-активних речовин загальної формули: R1 - CH2 - (CH2 - CH - O -) n - (CH2 - CH - O -) m- H (1) R2 R3 Винахід відноситься до області попередньо оброблених неорганічних речовин як компонентів для композиції на основі високомолекулярних сполук (каучуків), та може використовуватись у виробництві активаторів вулканізації гумових сумішей. Як активатори вулканізації гумових сумішей відомі окиси та гідроокиси металів, серед яких універсальним та найбільш ефективним є оксид цинку. Однак внаслідок того, що оксид цинку одержують спалюванням металічного цинку, природні родовища якого дуже обмежені (зокрема, в Україні він не видобувається), оксид цинку відноситься до дефіцитних та дорогих продуктів. Відомий спосіб одержання активатора вулканізації шляхом обробки двоокису кремнію парами хлориду цинку при 500...520°С у потоку сухого повітря з наступною обробкою одержаного продукту парами (NH)2CO3 або перемішуванням його з (NН)2СО3 та прожарюванням при 380...400°С. Однак цей спосіб енергоємний, вимагає використання спеціального дорогого обладнання та приводить до одержання активатора вулканізації низької якості, який не забезпечує необхідний комплекс технологічних та фізико-механічних властивостей гум. Найбільш близьким за технічною суттю і результатом, що досягається, є спосіб одержання активатора вулканізації шляхом обробки суміші оксиду цинку в кількості 10,0-60,0 мас.% від маси активатора та 10,0-30,0 мас.% носія (каолін, цеоліт, крейда, силікат кальцію, лігнін, двоокис кремнію, тальк) розчинами полімерних поверхневоактивних речовин формули (1)-(6): NH2 - (CH2 - CH2 - NH - CH2 - CH2 - N -) n -H CH2 (1) (13) (2) (11) NH 2 - ((CH 2) 6 - NH - C - NH -) n -H (3) UA NH2 або 34326 CH2 A де: R1=-OH; -C4H9; R 2=-H, -CH 3; R3=-H, -CH3; n+m=2-120 або R4-CO-(O-CH2-CH2)n-OH (2) де n=3-9; R4 - вуглеводневий радикал з числом атомів вуглецю С10-С27 у кількості 0,3-10,0 мас.%. NH або NH2 - ((CH2)6 - NH - C - NH - ) n -H (19) _ NH+ A 2 де n=2-90; A=Cl-, H2PO4-, NO 3-, C17H53COO-, HCO3-, або R1 - CH2 - (CH2 - CH - O - ) n - (CH2 - CH - O - )m H R2 R3 (4) де R1=-OH, -C4H9; R2=-H, -CH 3, або R3=-H, -CH3; n+m=2-120, або 34326 ного диспергування компонентів, а саме: оксиду цинку, носія та поверхнево-активних речовин. Відсутність водного розчину ПАР дозволяє виключити з процесу одержання активатора стадії приготування розчину ПАР, стадії змішування та сушки кінцевого продукту, що приводить до значного спрощення технології, скороченню енергоємності та до підвищення продуктивності процесу. Все це призводить до значного зменшення собівартості, без погіршення якості активатору, який одержують. Використання нового принципу в способі одержання активатора вулканізації, який пропонується, дозволяє поширити спектр компонентів, які використовуються в якості ПАР, а саме: при такому способі одержання активатора вулканізації можливо використовувати водонерозчинні ПАР. Згідно з даними, які має заявник, сукупність істотних ознак за винаходом, які характеризують суть винаходу, не відома з рівня техніки. Отже, винахід відповідає критерію "новизна". В результаті проведеного аналізу встановлено, що властивості ознак способу за винаходом не збігаються з властивостями аналогів, що виявлені, додаткову класифікацію ознак, згідно з винаходом, виконати неможливо. Отже, ознаки, згідно з винаходом, відповідають визначенню "відмінні ознаки". Суть винаходу не випливає для спеціаліста явним образом з відомого рівня техніки. Сукупність ознак, які характеризують відомі рішення (винаходи), не забезпечують досягнення нових властивостей і тільки присутність відмінних ознак дозволяє одержати новий технічний результат. Отже, винахід відповідає критерію "винахідницький рівень". Винахід ілюструють наступні приклади. У змішувач з електромагнітним полем вводять 51 г носія, 45 г оксиду цинку та 4 г поверхневоактивних речовин загальної формули (1), конкретно поліегиленгліколя (ТУ 6-36-6205603-12-89, ТУ 6-14-719-82, ТУ 6-14-826-86), поліпропиленгліколя загальної формули (2), конкретно – одноосновні карбонові кислоти з числом атомів вуглецю С10-С27; оксиетильовані кислоти, наприклад, стеарокс (ГОСТ 8980-75, ТУ 6-14-778-83). Компоненти, які були введені, перемішують до одержання однорідного продукту. Аналогічно готували активатори вулканізації, склад яких наведено у табл. 2. За способом, який заявлений у патенті України № 9637, готують активатор вулканізації, який застосовується як прототип. Отримані активатори вулканізації вводять у гумові суміші на основі комбінації цис-ізопренового, дивінілового та бутадієнстирольного каучуків, рецептура яких наведена у табл. 1. Паралельно готують аналогічні гумові суміші з прототипом. Гумові суміші готують у гумозмішувачі з об'ємом змішувальної камери 2 л у 2 стадії: швидкість обертання роторів на 1 стадії 40 об./хв, температура змішування - 140°С, швидкість обертання роторів на 2 стадії 30 об./хв, температура змішування 100°С. Властивості гумових сумішей та їх вулканізатів оцінювали за наступними показниками: стійкість до передчасної вулканізації по Муні (ГОСТ 1072276); кінетика вулканізації на реометрі фірми "Монсанто" (ГОСТ 12535-84); пружно-міцнісні властиво CH2 - O - (CH2 - CH - O - )n1-H R4 R4 - CH - O - (CH2 - CH - O -)n2-H (5) R4 де n1+n2=7-50, R4=-H; -CH 3, або CH2 - O - (CH2 - CH - O - ) -H n1 R5 CH - O - (CH2 - CH - O -)n2 -H (6) R5 CH2 - O - (CH2 - CH - O -)n3 -H R5 де n1+n2=7-100, R5=-H; -CH 3, або сумішшю одного з ПАР формули (1)-(3) з одним з ПАР формули (4)(6) в співвідношенні 1:(0,1-0,9) у кількості 0,15,0 мас.% по сухому залишку (див.: Патент України № 9637, МКИ 4 С08К3/22, 9/02; С08L/00 БИ № 3 1996 – прототип). Ознаками прототипу, які збігаються з істотними ознаками винаходу, є компоненти активатораоксид цинку (основний компонент), мінеральний носій та поверхнево-активні речовини. У прототипі використовується багатостадійна технологія одержання активатора вулканізації: спочатку готується 10,0-30,0% розчин полімерних ПАР, потім носій, оксид цинку та розчин полімерних ПАР перемішують до одержання однорідного продукту та далі суша ть при температурі 90...120°С до вологості не більш як 2,0%. Використання 10,0-30,0% водних розчинів ПАР вимагає обов'язкової сушки кінцевого продукту дня вилучення надлишку вологи, що приводить до зайвих витрат енергії та багатостадійності процесу одержання активатора вулканізації: готування розчинів ПАР, змішування, сушка. Крім того, спектр поверхнево-активних речовин, які використовуються, обмежується тільки водорозчинними речовинами. В основу винаходу поставлена мета удосконалення способу одержання активатора вулканізації гумових сумішей, а саме: спрощення технології його виготовлення, зниження енергоємності виробництва та підвищення продуктивності, що приводить до зменшення собівартості кінцевого продукту, а також поширення спектра використовуваних П АР. Поставлена мета досягається тим, що у способі одержання активатора вулканізації, який вміщує оксид цинку, носій та ПАР, обробка суміші основного компонента (оксиду цинку) та носія чиниться при спільному диспергуванні в присутності ПАР загальної формули: R1 - CH2 - (CH2 - CH - O -) n - (CH2 - CH - O -) m- H (1) R2 R3 де R1=-OH; -C4H9; R2=-H, -CH 3; R3=-H, -CH 3; n+m=2-120, або R4-CO-(O-CH2-CH2)n-OH (2) де n=3-9; R4 - вуглеводневий радикал з числом атомов вуглецю С10-C27 в кількості 0,3-10,0 мас.%. Таким чином, по способу, який пропонується, активатор вулканізації одержують шляхом суміс 2 34326 сті (ГОСТ 270-75) після вулканізації в різних режимах для визначення опору реверсії; стійкість до термічного старіння (ГОСТ 9.024-74). Фізико-механічні показники гумових сумішей та вулканізатів з активаторами вулканізації, згідно з винаходом, наведені у табл. 2. З наведених даних (табл. 2) видно, що застосування способу одержання активатора вулканізації, згідно з винаходом, дозволяє спростити технологію одержання активатора, тобто зменшити стадійність його виготовлення з 3 до 1 стадії, скоротити час виготовлення 1 кг продукту з 210 хвилин до 10 хвилин, підвищити продуктивність процесу в 20 разів, скоротити в 2,5 раза витрати електроенергії для виготовлення 1 кг активатора, що значно знижує собівартість кінцевого продукту. Дані табл. 2 показують, що оптимальна концентрація оксиду цинку в активаторі, який заявляється, є 10,0-60,0 мас.%. Введення у склад активатора оксиду цинку у концентрації менш як 10,0 мас.% знижує його активуючу дію. Використання у складі активатора оксиду цинку у кількості більш як 60,0 мас.% приводить до невиправдано великої витрати дефіцитного металічного цинку на його виготовлення, бо при цьому якість активатора не підвищується. Наведені дані свідчать про те, що оптимальною концентрацією ПАР, які використовуються в активаторі, згідно з винаходом, є 0,3-10,0 мас.%. При концентрації більш як 10,0 мас.% ПАР погіршується якість активатора, а саме: знижується ступінь структур ування вулканізатів та їх стійкість до теплового старіння. Дозування більш як 10,0 мас.% ПАР у складі активатора приводить до технологічних тр уднощів у процесі його виготовлення: "залипання" композиції у змішувальній камері, що погіршує якість змішування активатора вулканізації, його випускну форму, а також підвищує енерговитрати та знижує продуктивність процесу одержання активатора. При концентрації ПАР у складі активатора менш як 0,3 мас.% кінцевий продукт має незадовільну випускну форму - курний порошок, що погіршує умови праці та забруднює навколишнє середовище. З прикладів 3, 4, 5, 6 видно, що речовина (1), конкретно - поліетиленгліколь, поліпропиленгліколь, лапрол та речовина (2), конкретно - одноосновні карбонові кислоти з числом атомів вуглецю С10-C27, оксиетильовані кислоти, наприклад, стеарокс дозволяють одержувати активатори вулканізації, які рівноцінні за якістю та комплексом властивостей. Ступінь полімеризації у речовини (1), що використовується, повинна знаходитись у межах n+m=2-120 (приклад 6), а у речовини (2) - у межах n+m=0-20 (приклад 5). При n+m120 для ПАР (1) та n>20 для ПАР (2) поліпшення якості активатора за винаходом не відбувається. Із результатів, які наведені (приклад 7), видно, що спосіб, згідно з винаходом, можна здійснити сумісним диспергуванням оксиду цинку та ПАР загальної формули (1) або (2) не тільки з каоліном, а також з іншими речовинами, які використовуються як носій, а саме: двоокисом кремнію, або тальком, або крейдою, або силікатом кальцію, або лігніном. При цьому одержують активатори вулканізації з активністю, яка практично не поступається активаторам з каоліном. За способу за винаходом була виготовлена дослідна партія активатора вулканізації та проведені її виробничі випробування на ВАТ "Росава". Випробування показали високий технічний результат та підтвердили ефективність способу за винаходом одержання активатора вулканізації гумових сумішей. Таким чином, спосіб одержання активатора вулканізації за винаходом відповідає критерію "промислова застосовність". Таблиця 1 Рецептура гумових сумішей для випробувань активаторів вулканізації за винаходом Найменування інгредієнтів СКИ-3 СКД СКМС-30 АРКМ-15 Сірка мелена Сульфенамід Ц Сантогард PVI Масло ПН-6ш Каніфоль соснова Стирольно-інденова смола Технічний вуглець П-234 Діафан ФП МікровіскЗВ-1 Ацетонаніл Р Олеїнова кислота Активатор вулканізації за винаходом Кількість інгредієнтів, мас.ч. 50,0 30,0 20,0 2,2 1,4 0,2 14,0 1,0 2,0 57,0 1,0 2,0 2,0 2,0 2,0-5,0 3 34326 4 34326 5 34326 6 34326 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of resin mixtures vulcanization activator

Автори англійськоюKutianina Valentyna Stepanivna, Pitsyk Valentyna Antonivna, Shevtsova Kseniia Viktorivna, Tereschuk Maryna Mykolaivna, Ihnatenko Aliona Stepanivna

Назва патенту російськоюСпособ получения активатора вулканизации резиновых смесей

Автори російськоюКутянина Валентина Степановна, Пицик Валентина Антоновна, Шевцова Ксения Викторовна, Терещук Марина Николаевна, Игнатенко Алена Степановна

МПК / Мітки

МПК: C09C 3/10, C09C 1/04, C08K 3/22, C08L 9/00, C08K 9/00

Мітки: одержання, активатора, гумових, спосіб, сумішей, вулканізації

Код посилання

<a href="https://ua.patents.su/7-34326-sposib-oderzhannya-aktivatora-vulkanizaci-gumovikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання активатора вулканізації гумових сумішей</a>

Попередній патент: Спосіб одержання олійного розчину ліпофільного комплексу “ліпохромін”

Наступний патент: Спосіб одержання полігексаметиленгуанідингідрохлориду

Випадковий патент: Спосіб уніфікації кузовів автобусів одного типорозміру по довжині