Спосіб отримання синтетичного рідкого палива

Номер патенту: 35039

Опубліковано: 26.08.2008

Формула / Реферат

1. Спосіб отримання синтетичного рідкого палива, переважно емульгованого на основі важких вуглеводневих палив типу мазуту або котельного палива з добавками води і модифікатора, що включає диспергування компонентів в ротаційному тепломасообмінному апараті пакетами ножів, що обертаються, в комбінації з барботуванням повітрям, виведення повітря через верх апарата, а виведення палива - через бічне відведення в стінці вказаного апарата і через гідрозасув в сховищі або безпосередньо на спалювання, який відрізняється тим, що як модифікатор використовують, наприклад, водорозчинну кисневмісну добавку - мелясу, побічний продукт бурякоцукрового виробництва, заздалегідь перед змішуванням знижують в'язкість меляси розбавленням розрахунковою кількістю води, використовують мазут з температурою 35-40 °С підігріву, зі сховища насосами подають розбавлену водою мелясу і потрібну кількість мазуту в змішувач, із змішувача отриману суміш транспортують на місце введення в ротаційний масообмінний апарат по трубопроводу, забезпеченому на його довжині статичними турбулізаторами потоку, для чого додатково знижують в'язкість суміші шляхом подачі повітря під тиском рівномірно по вхідному перерізу трубопроводу, з розрахунку 2¸5 м3 на 1 м3 суміші, диспергування суміші здійснюють безперервно в процесі її переміщення, спочатку статичними турбулізаторами в трубопроводі, а потім гідромеханічним диспергуванням в порожнині ротаційного тепломасообмінного апарата, причому суміш з трубопроводу вводять в донну частину апарата під пакети ножів, що обертаються, через колектор з отворами.

2. Спосіб отримання синтетичного палива за п. 1, який відрізняється тим, що в трубопровід із змішувача завантажують 5-25 мас. ч. меляси, 2-25 мас. ч. води і не менше 70-80 мас. ч. мазуту.

3. Спосіб отримання синтетичного палива за пп. 1, 2, який відрізняється тим, що при максимальному об'ємі завантаження суміші в ротаційний тепломасообмінний апарат об'ємом 1,5 м3 забезпечують продуктивність отримання продукту не менше 7-15 м3/час.

4. Спосіб отримання синтетичного палива за пп. 1, 2, 3, який відрізняється тим, що сумарну площу отворів в колекторі подачі суміші в ротаційний массообмінний апарат вибирають не менше, ніж на 25 % більшу за площу перерізу трубопроводів, що підводять.

Текст

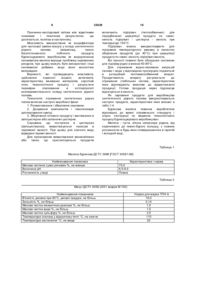

1. Спосіб отримання синтетичного рідкого палива, переважно емульгованого на основі важких вуглеводневих палив типу мазуту або котельного палива з добавками води і модифікатора, що включає диспергування компонентів в ротаційному тепломасообмінному апараті пакетами ножів, що обертаються, в комбінації з барботуванням повітрям, виведення повітря через верх апарата, а виведення палива через бічне відведення в стінці вказаного апарата і через гідрозасув в схови щі або безпосередньо на спалювання, який відрізняється тим, що як модифікатор використовують, наприклад, водорозчинну кисневмісну добавку - мелясу, побічний продукт бурякоцукрового виробництва, заздалегідь перед змішуванням знижують в'язкість меляси розбавленням розрахунковою кількістю води, використовують мазут з температурою 3540°С підігріву, зі схови ща насосами подають розбавлену водою мелясу і потрібну кількість мазуту в змішувач, із змішувача отриману суміш транспортують на місце введення в ротаційний U 2 35039 1 3 35039 стану води є особливості в процесі горіння ВМЕ, які складаються з декількох умов аеротермодинаміки, а також хімічного каталізу теплообмінних процесів. При нагріві спочатку закипає вода в глобулах, що приводить до зростання тиску, розриву поверхневої плівки з подальшим мікровибухом і дробленням на дрібніші частинки. Тому водопаливна емульсія - це нове синтетичне рідке паливо, утворене шляхом тепломасоенергообмінної взаємодії води у вигляді дисперсної фази з основною масою рідкого вуглеводневого палива в якості дисперсного середовища. Вода в цьому випадку при вмісті до 20% вже не є баластом, а служить своєрідним каталізатором, поліпшуючим і прискорюючим процес спалювання палива. Основне завдання створення водно-мазутної емульсії полягає в підвищенні ефективності спалювання мазуту і забезпеченні її стійкості проти розшарування при зберіганні і при подачі до форсунок. Експериментально показано, що спалювання ВМЕ з вологістю до 20% води дозволяє змінити параметри процесу горіння, підвищити ефективність використання палива, понизити концентрацію горючих речовин в продуктах віднесення, підвищити повноту згорання за рахунок зниження коефіцієнта надлишку повітря, поліпшити екологічний чинник за рахунок зниження концентрації оксидів азоту і окислу вуглецю [1] стр.5-117; [3] гл.6 Водомазутні емульсії, стр.100-130. Технології приготування водомазутних емульсій розглянуті в [2] гл.6.5, стр.118-126 і прокласифіковані по трьом ознакам: 1) по характеру і часу роботи (періодичної дії, безперервної дії, автоматизовані схеми); 2) за способом дозування (по зміні об'єму в камері змішувача; з насосом-дозатором для контролю обводнення і тиску в системах; з ежектором-дозатором з проміжною стабілізуючою ємністю або без неї); 3) за типом диспергатора (емульсивна форсунка; перфорований колектор; роторний емульгатор; роторно-пульсаційний емульгатор; емульгатор кавітації). Перелік ряду вживаних диспергуючи х пристроїв приведений нижче в [1] гл.V, стр.191207, що включає: механічні машини - шестерні насоси, колоїдні млини (диспергатори або гомогенізатори); дезінтегратори; пневматичні повітряні і парові пристрої (барботери); ультразвукові установки; диспергуючі установки кавітації. Як один з перших винаходів слід вказати [авт.св. СССР №117106, C10L1/32, 28.10.1958р.] на спосіб обробки зневодненої високов'язкої паливної сировини шляхом обробки його в диспергуючих пристроях з додаванням емульгаторів. Відомим недоліком цього способу отримання емульсії типу вода в паливі було те, що необхідно було в обов'язковому порядку застосовувати хімічні добавки і дозуючі пристрої для їх введення. 4 Відомий також [патент США №4394131, 1983г.] на спосіб отримання палив змішанням фракцій дистилятів, що википають вище 180°С, з вмістом води до 20% з подальшою їх гомогенізацією в турбулентному режимі в роторно-механічному диспергаторі. За останніх 10 років в світі значно зросла кількість публікацій і патентів з даної проблеми. Відомий [патент РФ №2139917, C10L1/32, B01F3/08, дата подачі 15.10.1998], на спосіб отримання котельного палива і пристрій для його здійснення. Спосіб по [патенту РФ №2139917] заснований на використанні відомого вирішення введення в суміш в якості присадки нафтопродуктів, що знижують в'язкість, і легких фракцій переробки нафти, але їх введення здійснюють шляхом сумісної гідродинамічної кавітаційної обробки початкової суміші нафтопродуктів і легких фракцій в кількості 14-20% при температурі 75-85°С. Перед гідродинамічною кавітаційною обробкою в суміш нафтопродуктів вводять воду в кількості до 10%. Недолік: потрібна повторна обробка кавітації 12-32% об'єму отримуваного палива при температурі 75-85°С. В'язкість продукту 12-15°ВУ, вартість отримуваного продукту на 10-15% нижча за вартість мазуту, термін зберігання вказаний до 6 місяців. В описі рівня техніки до [патенту РФ №2139917] був проаналізований спосіб отримання котельного палива на основі суміші прямогінного мазуту, гудрону і важких залишкових фракцій вторинної перегонки нафти, що включає введення в паливо депресорних присадок Оглядова інформація. Серія 1. Теплові електростанції, теплофікація і теплові мережі, 1986, вип.11. Поліпшення експлуатаційних властивостей рідкого котельного палива шляхом його гідромеханічної обробки, стор.17-18 [4]. Недоліком способу є збільшення вартості отримуваного палива із-за високої вартості самих присадок, значної необхідної їх кількості і складності отримання гомогенної системи, що диспергує, мазут-присадка. Найбільш дешевими присадками є газойль, дизельне паливо, пастковий нафтопродукт і інші легкі дистиляти фракції 100-500°С. Проте їх сумарна кількість в паливі для досягнення потрібної по ДСТУ в'язкості 16°ВУ при 80°С повинна складати 22-25%. Введення такої кількості добавки у високов'язкий мазут не тільки дорого, але і екологічно невиправдано. Крім того, при введенні значної кількості добавок зростає швидкість розшарування системи мазут-добавка, що призводить до зниження терміну придатності палива. У статті [4] стр.42-45 показаний інший спосіб отримання рідкого котельного палива за рахунок отримання водомазутної емульсії. Емульгатори виконані кавітаційними, зустрічно-струменевими у вигляді корпусу з тангенціальними отворами, фланцями і дифузором. Проте енергоємність пристрою і способу були надзвичайно високими. 5 35039 Співробітники Фірми «ІНТРЕК», Росія в цілому ряду публікацій детальніше інформують про запропоновану по вказаному патенту технічну схему приготування тонкодисперсних водомазутних паливних емульсій (ВМПЕ) на базі гідромеханічної обробки (ГМО) в комбінації з використанням апаратів кавітації. Приведені результати дослідження залежностей дисперсії вологи і однорідності ВМПЕ по висоті сховища від числа циклів ГМО. Впровадження технології емульгування на теплових станціях і котельних дозволило отримати наступні результати: відпала необхідність в дренажі, очищенні і скиданні замазучених вод, підвищилася надійність паливоподачі на форсунки, знизилися викиди в атмосферу NO x, CO, бензапирену і сажі, зменшилося критичне значення надлишку повітря. Запропонована технологія зниження в'язкості топкового мазуту на 30-40% шляхом кавітаційного підмішування піролізної смоли в кількості 8-12%. Технологія упроваджена на ТЕЦ - 11 і Загорськой ГАЕС AT « Мосенерго». Піролізна смола є продуктом нафтопереробки, за вартістю і калорійністю еквівалентна мазуту і має в'язкість 24°ВУ при температурі 80°С [5]. Енергетика і електрифікація, 1999 №9, с.42-44, с.47-49; [6], Ізв. Акад. пром. экол. 2000 №1, с.53-54. Є публікації про можливість скріплення ВМЕ присутнього в мазуті сульфур у і спалювання в продуктах згорання оксидів сульфур у за допомогою недорогих водорозчинних присадок, наприклад, з використанням Са(ОН)2 або вапняного молока [7]. Пром. енергетика, 1999 №10, с.48-50. Не дивлячись на велике число публікацій по отриманню водоемульсійних паливних сумішей з використанням кавітаційних пристроїв, по різним даним, що забезпечує їх збереження від розшарування до 30¸60 діб, ця технологія залишається достатньо складною в застосуванні. Крім того, на практиці показано, що для ефективного спалювання водомазутних емульсій не завжди потрібне отримання наддрібних глобул води в мазуті. Найбільш простими способами отримання ВМЕ на першому етапі були технології, в яких диспергування мазуту і води здійснюють за допомогою насосів і змішувачів, наприклад, по схемі: шестерний насос - перфорований колектор витратна ємність (періодична система), або перфорована труба (безперервна схема) [3] с.119. Проте за допомогою цих пристроїв отримують грубодисперсні нестійкі емульсії. Для отримання ВМЕ з високими показниками дисперсності, однорідності і стабільності необхідна їх подальша обробка в ефективніших емульгаторах (роторнопульсаційних, ежекторних і ін.). Відомі способи диспергування палива і води з використанням гідродинамічних роторнопульсаційних апаратів, приведені в [3] с.125-120, а також до [патенту РФ: №2136721, С1011/32; №2143312, B01F3/08, №2211856]. Загальними недоліками вказаних джерел є складність конструкторських рішень, висока кратність циркуляції суміші (до 8 циклів) для 6 досягнення бажаних характеристик палива, що обводняється, високі енергетичні витрати. Відомий спосіб отримання водоналивної емульсії по [патенту РФ №2245898, С1011/32, В01F3/08, 5/00], який полягає в диспергуванні рідкого палива з водою в проточному статичному диспергаторі шляхом утворення безлічі нових поверхонь розділу фаз рідкого палива і води, а потім рекомбінування вказаних поверхонь розділу фаз в осьовому і радіальному напрямі за допомогою спеціальних диспергуючих елементів, виконаних у вигляді дискових діафрагм з отворами, що звужуються і розширюються. Між діафрагмами встановлені обмежувальні вставки, забезпечені двома пластинами, що закручують потік. Як паливо використовують мазут, гудрон, важкі нафтові фракції або їх суміші в різних співвідношеннях. Як водний компонент використовують будь-які промислові води, паровий конденсат, стічні води, дренажні замазучені води. Вміст води в емульсії підтримують в межах 2-30%. При продуктивності по паливу 8м 3/час, вмісті води 20%, температурі диспергування 70-80°С досягається дисперсність 1-3мкм і стабільність водоналивної емульсії до початку розшарування 5 діб. Приведені дані свідчать про можливість якісного диспергування при виготовленні можливих емульсій з використанням інтенсивної турбулізації рідини в проточному статичному диспергаторі. Відомі роботи по поліпшенню ефективності спалювання різних видів вуглеводневого палива за рахунок введення спеціальних добавок, присадок, зокрема стосовно мазуту. Наприклад, фірмою Shell рекламується надлегкий мазут покращеної якості завдяки невеликим добавкам спеціальної металоорганічної сполуки фероцену, атом заліза у складі якого діє як каталізатор, сприяючи інтенсивнішому і повнішому згоранню палива, зменшенню викиду в атмосферу шкідливих речовин. Також виключені проблеми, пов'язані з коксуванням і забрудненням устаткування, покращені властивості текучості мазуту при низьких температурах, підвищений його склад при зберіганні і термостійкість. [7] Heizungstechnic, 1999, 64 №4, с.126-128; Gebabdetechn, 2002 №5, с.10. Відома тенденція до широкого застосування різних кисневмісних добавок до автомобільних бензинів для поліпшення процесу згорання цього палива. Проте застосування цих добавок обходиться вельми коштовно, хоча вони вводяться в паливо в невеликих кількостях. Використання таких добавок до важких вуглеводневих палив економічно не виправдане, оскільки необхідно вводити їх в достатньо великих кількостях. Відома пропозиція по отриманню паливної емульсії з вуглеводневої паливної основи і води, що має в своєм у складі поверхнево-активну речовину (ПАР) і модифікатор, що включає операцію змішання вуглеводневої основи з водою, ПАР і модифікатором, відмінністю якого заявлено 7 35039 використання як модифікатора водорозчинних кисневмісних окислювачів, які змішують з водою безпосередньо перед введенням в паливну основу. [3аявка на винахід РФ №2005 121446, 7.07.2005, дата публікації 20.01.2007,бюл.№2]. З аналізу загального рівня техніки з даної проблеми і представлених аналогів виходить, що продовжує залишатися актуальним завдання економії нафтопродуктів і часткової заміни їх на інші джерела отримання якісних палив. Як такі джерела можуть знайти застосування багатотонажні горючі відходи, зокрема отримувані на базі використання рослинної сировини. Як прототип частково по збігу призначення і по збігу ряду істо тних ознак вибраний процес здійснення взаємодії рідин в спеціально розробленому гідромеханічному ротаційному тепломасообмінному апараті з інтенсивною турбулізацією в граничних рідинних плівках. [Патент України на корисну модель №28721 від 14.06.2007, B01D3/00, B01F3/04, виданий на ім'я авторів справжньої заявки]. Турбулізацію і диспергування суміші рідин здійснюють шляхом барботування бульбашок газу (повітря), які піднімаються через отвори в колекторі, розміщеним у дна апарату, вгору через стовп рідини, що знаходиться в об'ємі апарату, в комбінації з одночасним обертанням приводного валу з багатократним розрізанням бульбашок гострими кромками контактних диспергуючих ножів, змонтованих по радіусах через рівні проміжки по колу з їх відносною висотою до 0,7 від висоти об'єму апарату. Авторами були проведені попередні експерименти по диспергуванню в'язких рідин у вказаному апараті, зокрема мазуту з додаванням води і меляси. Результати експериментів показали, що отримуваний водоемульсивний продукт володіє властивістю не розшаровуватися протягом тривалого періоду часу. До недоліків прототипу слід віднести порівняно невелику годинну продуктивність апарату, в режимі періодичного завантаження, що має об'єм близько 1,5м 3. Експерименти показали, що внаслідок високої в'язкості компонентів, особливо мазуту при температурі не вище 40°С, для забезпечення якісного диспергування водоналивних сумішей різного складу в тепломасообмінному апараті потрібно, як правило, не менше 30-40 хвилин, якщо не застосовувати яких-небудь додаткових дій. Загальними ознаками прототипу і корисної моделі, що заявляється, є: - спосіб отримання емульгованого палива на основі важких вуглеводневих палив типу мазуту або котельного палива з добавками води і модифікатора, що включає - диспергування компонентів в ротаційному тепломасообмінному апараті пакетами ножів, що обертаються, в комбінації з барботуванням повітря; - виведення повітря через верх апарату, а виведення отриманого палива через бічне відведення в стінці апарату і через гідрозасув в схови щі або безпосередньо на спалювання. 8 У основу корисної моделі поставлено завдання отримання якісних водоемульсивних палив на базі важких вуглеводневих палив типу мазуту або котельного палива, стійких проти розшарування, вибраних по критеріях придатності для ефективного спалювання в пальних пристроях із забезпеченням комплексу необхідних те хнічних, економічних і екологічних показників, шляхом підбору відповідного багатотонажного недефіцитного модифікатора і при використанні простого технологічного устатк ування для змішання - диспергування в'язких рідин. Це дозволить розширити сировинну базу, підвищити продуктивність, понизити вартість отримання кінцевого продукту, поліпшити умови спалювання палива. Поставлене завдання вирішується тим, що в способі отримання водоемульсивного палива, переважно на основі в'язких важких вуглеводневих палив типу мазуту або котельного палива з добавками води і модифікатора, що включає диспергування компонентів в ротаційному тепломасообмінному апараті пакетами ножів, які обертаються, в комбінації з барботуванням повітрям, виведення повітря через верх апарату, а виведення готового продукту через бічне відведення в стінці вказаного апарату і через гідрозасув в схо вищі або безпосередньо на спалювання, згідно корисної моделі, як модифікатор використовують водорозчинну кисневмісну добавку - мелясу, побічний продукт бурякоцукрового виробництва, заздалегідь перед змішанням знижують в'язкість меляси розбавленням розрахунковою кількістю води, використовують мазут з температурою 35-40°С підігріву з сховища, насосами подають розбавлену водою масу і потрібну кількість мазуту в змішувач, отриману суміш із змішувача транспортують на місце введення у вказаний ротаційний апарат по трубопроводу, забезпеченому на його довжині статичними турбулізаторами потоку, для чого додатково знижують в'язкість суміші шляхом подачі повітря під тиском рівномірно по вхідному перерізу тр убопроводу, з розрахунку 2¸5м 3на 1м 3 суміші, диспергування суміші здійснюють безперервно в процесі її переміщення, спочатку статичними турбулізаторами в трубопроводі, а потім гідромеханічним диспергуванням в порожнині вказаного апарату, причому суміш з трубопроводу вводять в донну частину апарату через колектор з отворами під пакети ножів, що обертаються. Конкретною відмінністю є те, що в трубопровід із змішувача завантажують 1¸25мас.ч. меляси, 2¸25мас.ч.води і не менше 70мас.ч. мазуту. Іншою конкретною відмінністю є те, що при максимальному об'ємі суміші в ротаційному тепломасообмінному апараті 1,5м 3 забезпечують продуктивність 7-15м 3/час. Конкретною відмінністю також є те, що сумарну площу отворів в колекторі подачі суміші в ротаційний масообмінний апарат вибирають не менше чим на 25% більше, ніж площа перерізу труб, що підводять. 9 35039 Причинно-наслідковий зв'язок між відмітними ознаками і технічним результатом, що досягається, полягає в наступному. Можливість використання як модифікатора для часткової заміни мазуту у складі синтетичного рідкого палива, наприклад, такого багатотонажного побічного продукту бурякоцукрового виробництва як водорозчинна кисневмісна меляса вирішує проблему сировинних ресурсів, при цьому можуть бути використані і інші кисневмісні добавки, якщо вони екологічно виправдані. Відомості, які підтверджують можливість здійснення корисної моделі, включають характеристику вживаних матеріалів, короткий опис технологічного процесу і результати перевірки спалювання в котлоагрегаті експериментального складу синтетичного рідкого палива. Технологія отримання синтетичних рідких палив включає наступні виробничі фази: 1. Розвантаження і зберігання сировини. 2. Дозування компонентів і гомогенізація диспергування суміші. 3. Зберігання готового продукту і вантаження в автоцистерни або залізничні цистерни. Сировина, що поступила в цистернах (автоцистернах), вивантажується насосом в сировинні ємності. При цьому для кожного виду відведені окремі ємності. Для прискорення вивантаження високов'язких або таких, що кристалізуються продуктів 10 включають підігрівач (теплообмінник) для передбаченої циркуляції продукту по схемі: ємність підігрівач - цистерна - ємність при температурі 150°С. Підігрівач можна використовува ти для підтримки температурного режиму в ємностях зберігання продуктів (до 40°С) при циркуляції продукту по схемі: ємність-підігрівач-ємність. Всі ємності повинні бути обладнані системою для підігріву рідин в межах 40-80°С. Для отримання водно-паливних емульсій паливо і вода у відповідних пропорціях подаються в ротаційний тепломасообмінний апарат. Продуктивність апарату регулюється до отримання стабільних систем, характеристики яких відповідають вимогам до відвантаженої продукції. Готова продукція через гідрозасув відкачується в ємність. Як сировинні продукти для виробництва синтетичного рідкого палива використовуються наступні продукти, характеристики яких вказані в табл.1-4. Бурякова меляса повинна вироблятися відповідно до вимог справжнього стандарту і згідно «Інструкції по веденню технологічного процесу бурякоцукрового виробництва». Меляса - густа, в'язка непрозора рідина, від коричневого до темно-бурого кольору, з повною розчинністю в будь-яких співвідношеннях в гарячій і холодній воді. Таблиця 1 Меляса бурякова ДСТУ 3696 [ГОСТ 30561-98] Найменування показника Масова частина сухих речовин %, не менше Величина рН Розчинність у воді Характеристика і норма 75,0 6,5-8,5 Повна Таблиця 2 Мазут ДСТУ 4056-2001 (марки М 100) Найменування показників В'язкість умовна при 80°С, умовні градуси, не більш Зольність %, не більш Масова частка механічних домішок %, не більш Масова частка води %, не більш Масова частка суль фуру %, не більш Температура спалаху у відкритому тиглі °С, не нижче Температура застигання °С, не вище Норма для марки ТПН А 16,0 0,14 1,0 1,0 3,5 110 25 11 35039 12 Таблиця 3 Паливо котельне ТУ У 332-00190443-083-2001 Найменування показників Норма Масова частка суль фуру %, не більш 2,0 В'язкість умовна зневодненого продукту при 80°С, умовні градуси, не більш 8,0 Масова частка механічних домішок %, не більш 2,0 Масова частка води %, не більш 5,0 Температура застигання зневодненого продукту С, не нижче +10 Температура спалаху у відкритому тиглі неочищеного палива °С, не нижче 75 Зольність %, не більш 0,5 Теплота згорання нижча, в перерахунку на сухе паливо, Кдж/кг, не менше 33590 Зовнішній вигляд Рідина темно-коричневого кольору Синтетичні рідкі палива повинні задовольняти наступним фізико-хімічним показникам, табл.4. Показник «Масова частка води» не приводиться, оскільки вода в СЖП знаходиться в зв'язаному стані, вільної води немає. Залежно від рецептури можуть вироблятися декілька марок СЖП. Таблиця 4 Найменування показника Зовнішній вигляд В'язкість умовна при 80°С, ВУ, не більш Масова частка мехдомішок %, не більш Температура застигання °С, не більш Температура спалаху у відкритому тиглі °С, не нижче Теплота згорання нижча, Кдж/кг, не менше Характеристика і норма Рідина темного кольору 16 2-10 +10 У табл.5 приведені результати порівняльних випробувань при спалюванні в котлоагрегаті мазуту марки М40 і марки М100, а також 75 35000 Методи аналізу Візуально По п. ТУ У 332-00190443-083-2001 По п. 5.4 ТУ У 332-00190443-083-2001 По ГОСТ 20287 По ГОСТ 4333 По ГОСТ 21261 синтетичного рідкого палива СЖП: меляса 20мас.ч.; мазут - 70мас.ч.; вода - 10мас.ч. (у зв'язаному стані). Таблиця 5 Найменування визначуваного показника Норма згідно НД для марок мазуту 40 100 2 3 8,0 16,0 1 1. В'язкість умовна, умовні градуси, при температурі 80°С, не більш 3. Зольність % мас., не більш, для мазуту: - малозольного 0,04 - зольного 0,12 4. Масова частка механічних домішок %, не більш 0,50 5. Масова частка води %, не більш 1,0 6. Зміст водорозчинних кислот і лугів Відсутні 7. Масова частка сульфур у %, не більш, для мазуту: - низькосульфурного - малосульфурного - сульфурного - високосульфурного 10. Температура спалаху у відкритому тиглі °С, не 90 нижче 0,05 0,14 1,00 1,0 0,5 1,0 2,0 3,5 СЖП-М (меляса-20 мас.4.) 4 14 0,1 1,4 15 80% від вмісту у мазуті 110 152 13 35039 14 Продовження таблиці 5 1 2 3 11. Температура застигання °С, не вище, для 10 25 мазуту з парафінистої і високопарафінистої нафти 25 42 12. Теплота згорання (нижча) в перерахунку на сухе паливо (небракування), кДЖ/кг, не менше для мазуту: - низькосульфурного, малосульфурного, і 40740 40530 сульфурного 39900 39900 - високосульфурного 13. Густина за температури 20°С, не більше ніж, Не нормується, визначення кг/м 3 обов'язкове 14.Температура газів, що відходять °С. 185 15. Питомі викиди на 1т палива; кг/т - оксид вуглецю 0,05 - оксид азоту 5,66 - оксиди сульфур у 8,6 За теплотехнічними показниками, а також по питомих викидах СЖП має переваги перед мазутом марки М100. З ура хуванням представлених даних корисна модель, що заявляється, відповідає нормативним Комп’ютерна в ерстка Л.Литв иненко 4 10 39400 1,05 157 0,01 2,01 6,0 вимогам, що пред'являються, по промисловій вживаності. Підписне новизні Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601 і

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of sinthetic liquid fuel

Автори англійськоюZuiev Oleksandr Vasyliovych, Behov Izhras Farmanovych

Назва патенту російськоюСпособ получения синтетического жидкого топлива

Автори російськоюЗуев Александр Васильевич, Бегов Ижрас Фарманович

МПК / Мітки

МПК: C10L 1/32

Мітки: палива, спосіб, синтетичного, рідкого, отримання

Код посилання

<a href="https://ua.patents.su/7-35039-sposib-otrimannya-sintetichnogo-ridkogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання синтетичного рідкого палива</a>

Попередній патент: Спосіб виготовлення клінкера

Наступний патент: Спосіб вибору лікування йодної недостатності у вагітних

Випадковий патент: Спосіб пластики рельєфного автоклаптя