Спосіб радіального обтиснення заготовок

Номер патенту: 36422

Опубліковано: 16.04.2001

Автори: Артамонов Юрій Вікторович, Лазоркін Віктор Андрійович, Безкровний Михайло Григорович, Терновий Юрій Федорович

Текст

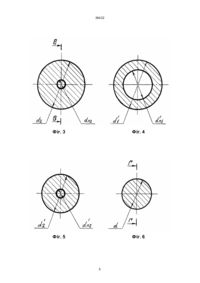

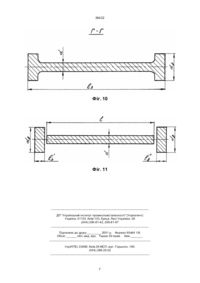

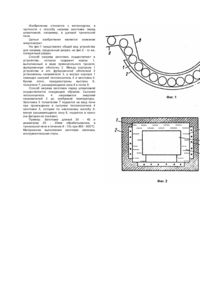

1. Спосіб радіального обтиснення заготовок, передбачаючий радіальні обтиснення заготовки з макрозсувами в декілька етапів, з формуванням осьової порожнини, який відрізняється тим, що обтиснення здійснюють за три етапи, на першому етапі в заготовці формують осьову порожнину, витримуючи співвідношення dn=(0,20-0,85)dз, 36422 На фіг. 2 зображена заготовка з сформованою осьовою порожниною на І етапі ковки; d1 - наріжний діаметр; dn1 - діаметр осьової порожнини. На фіг. 3 - заготовки на ІІ етапі ковки; d2 - наріжний діаметр; dn2 - діаметр осьової порожнини. На фіг. 4 - заготовка при повторенні І етапу; d1' - наріжний діаметр; dn1' - діаметр осьової порожнини. На фіг. 5 - заготовка при повторенні ІІ етапу; d2' - наріжний діаметр; dn2' - діаметр осьової порожнини. На фіг. 6 - поковка; d - діаметр поковки. На фіг. 7 - переріз А-А заготовки, зображеної на фіг. 1; lз - довжина заготовки. На фіг. 8 - переріз Б-Б заготовки, зображеної на фіг. 2; l1 - довжина заготовки; ln1 - довжина осьової порожнини. На фіг. 9 - переріз В-В заготовки, зображеної на фіг. 3; l2 - довжина заготовки; ln2 - довжина осьової порожнини. На фіг. 10 - переріз Г-Г поковки, зображеної на фіг. 6; l 3 -довжина поковки. На фіг. 11 - готова поковка, довжиною l, після відокремлення від неї з двох сторін не деформованих частин заготовки, довжиною l3' та l3''. Спосіб радіального обтиснення заготовки здійснюють наступним чином. Заготовку великого перерізу (фіг. 1) нагрівають до температури деформування, затискують в голівці маніпулятора, або якому-небудь пристрої аналогічного призначення, за допомогою якого здійснюють повільне обертання заготовки та її осьове подавання до механізму обтиснення, який містить радіально рухомі бойки, де заготовка обтискується по периметру до діаметру d1 (фіг. 2). На цьому етапі кування здійснюють зі ступенем деформування 0,6-0,9%. При цьому обтиснення здійснюють поперемінно в кожній товщині з кантуванням заготовки. Внаслідок цього в осьовій зоні заготовки виникають розтягуючи напруження, які виникають появу осьових розривів, а вони в свою чергу, утворення осьової порожнини діаметром dn1 (фіг. 2). За рахунок малих ступенів деформування діаметр заготовки d1 після першого етапу кування незначно відрізняється від діаметру вхідної заготовки dз, а зусилля при куванні потрібні незначні. Внаслідок того, що зусилля при куванні вихідної заготовки під час формування осьової порожнини не великі, виникає можливість кування заготовок великого перерізу на обладнанні малої потужності. На першому етапі формування осьової порожнини здійснюють діаметром dn1=/0,20-0,85/dз, де dз - діаметр заготовки. В разі формування порожнини діаметром dn10,85dз не доцільно, оскільки знижується продуктивність процесу, а під час наступної операції редуцюювання можливе виникнення гофрів та розривів на внутрішній поверхні заготовки. На другому етапі отриману заготовку діаметром d1 редуцюють радіальним обтисненням до діаметру d2 (зменшуючи при цьому діаметр поро жнини dn1 на 70-95% (фіг. 3). Діаметр порожнини стає рівним dn2. При зменшенні діаметру порожнини менш ніж на 70% процес кування характеризується низькою продуктивністю, а при збільшенні діаметру порожнини більш ніж на 95% значно зростають зусилля обтиснення, що може привести до перевантаження кувального агрегату під час деформування заготовок великого діаметру з легованих сталей. На першому і другому етапі відбувається витягування заготовки, оскільки як на першому етапі обтиснення, при формуванні осьової порожнини, так і на другому - при редуцююванні заготовки здійснюється осьовий плин металу. Для редуцюювання порожнинистої заготовки діаметром d1 до діаметра d2 потрібні зусилля при кожному окремому обтисненні значно менші, ніж при радіальному обтисненні суцільної заготовки такого ж діаметру. На третьому етапі здійснюють радіальне обтиснення заготовки з макрозсувами по всьому перерізу до повного деформаційного заварювання осьової порожнини і кування такої заготовки зі ступенем деформування 15-50% (фіг. 6). Ступінь деформування розраховують за формулою ε= F0 - F1 ·100%, де F0, F1 - площі перерізу загоF0 товки та поковки відповідно. При цьому формування осьової порожнини та її заварювання під час пластичного деформування на протязі всіх трьох етапів здійснюють в неокислювальному середовищі. Обраний інтервал ступеню деформування ε =15-50% забезпечує високу якість (густина, механічні властивості) осьової зони поковки при мінімальних енерго - та працевитрат. При ε50% суттєво якість металу не покращується, але значно зростають енерго та працевитрати. Внаслідок формування осьової порожнини, а потім редуцюювання заготовки і заковування порожнини під час радіального обтиснення з макрозсувами, досягається інтенсивна обробка структури металу по всьому перерізу заготовки і за рахунок цього підвищується якість поковок. Для більш інтенсивної обробки структури металу перший та другий етапи /формування осьової порожнини та редуцюювання заготовки/ повторюють декілька (2-10) разів (фіг. 4, 5). Формування осьової порожнини та її наступне редуцюювання більше 10 разів не доцільне, оскільки при цьому суттєво знижується продуктивність процесу. Другою головною перевагою способу є можливість переділу заготовок великого перерізу на обладнанні малої потужності, оскільки операції формування осьової порожнини та редуцюювання здійснюють при малих зусилля х. Формувати осьову порожнину та її заварювати в неокислювальному середовищі можна шляхом отримання закритої осьової порожнини в середній частині заготовки (фіг. 7, 8, 9, 10). В цьому випадку частини заготовки з торців не обтискують, а деформують лише середню частину. Після третього етапу кування заготовки натиснуть змінний переріз, як вказано на фіг. 10. 2 36422 Від цієї заготовки з двох сторін відокремлюють частини діаметром d3, довжиною l3' та l3'' (фіг. 11), і одержують поковку діаметром d довжиною l. Ефективність способу підтверджується нижче наведеними прикладами його здійснення. Приклад 1. Заготовку зі сталі Р6М5Ф3 діаметром d3=100 мм нагріли до Т=1100ºС з витримкою для вирівнювання температури по всьому перерізу, подали за допомогою маніпулятора до деформаціоного блоку радіально-обтиснювальної мощини зусиллям 1,6 МН та обтисли бойками до діаметру d1=95 мм з сформуванням осьового отвору діаметром dn1=65 мм. На наступному, др угому, етапі здійснили редуцюювання заготовок, при цьому діаметр порожнини зменшився на 70% і став рівним dn2=20 мм, а діаметр заготовок d2=50 мм. На третьому етапі здійснили заковування осьового отвору та витягування отриманих заготовок зі ступенем деформування ε=30% до дротин діаметром d=25 мм. Формування осьової порожнини та її заварювання здійснювали в не окислювальному середовищі. Під час кування на всіх етапах замірювали зусилля. Такі ж заготовки деформували за способом прототипом. Приклад 2. Заготовки зі сталі Р6М5Ф3 діаметром d3=160 мм нагріли до температури Т=1160ºС з витримкою для вирівнювання температури по всьому перерізу, подали за допомогою маніпулятора до деформуючого блоку радіально-обтиснювальной машини зусиллям 1,6 МН та обтиснули бойками до діаметру d1=152 мм з формуванням осьового отвору діаметром dn1=90 мм. Потім здій снили редуцюювання заготовок, зменшив діаметр порожнини на 80% до dn2=18 мм, а діаметр заготовки d2=80 мм. Після цього повторили режим кування з формуванням осьового отвору отримавши діаметр заготовок d1'=75 мм та діаметри осьових отворів dn1'=46 мм. Виконавши операцію редуцюювання заготовок до діаметру d2'=42 мм отримали отвори dn2'=13 мм. На наступному етапі здійснили заковування осьового отвору та витягування отриманих заготовок зі ступенем деформування ε=40% до дротин діаметром d=25 мм. Формування осьової порожнини та її заварювання здійснювали в неокислювальному середовищі. Під час кування замірювали зусилля. Аналогічні заготовки спробували кувати за способом-прототипом однак, внаслідок того, що зусилля кування перевищували допустимі для даної машини, докувати заготовку ні при яких режимах не вдалось. Результати всіх випробувань зведені до таблиці. Аналіз даних, наведених в таблиці, вказує, що якість заготовок, отриманих даним способом (оцінюється за балом карбідної неоднорідності) вище якості заготовок, отриманих відомим способом. Окрім того, зусилля при куванні пропонованим способом значно нижче, ніж при куванні відомим способом. Джерела інформації. 1. Авторське свідоцтво СРСР № 1724410, МКИ В21j1/04, 1992 г. 2. Патент Російської Федерації № 2083310, МКИ В21j5/00, 5/10, 1990 г. Таблиця Діаметр № вихідної досліду заготовки, d3, мм Розміри заготовки за переходами, мм d1 dn1 d2 dn2 Діаметр дротини, Бал карбідної d1' dn1' d2' dn2' d, мм неоднорідності 1 100 95 65 50 20 — — — 25 1-2 685 300 2 160 152 90 80 18 75 46 42 13 25 1-2 695 770 100 85 — 70 — 55 — 35 — 25 3 640 1470 160 — — — — — — — — — — 1600 3 відомий 4 відомий — — Мінімальне зусилПримітки ля куσ3 МПа вання, кН Якість металу *Заготовки не прокували з-за значних зусиль, вищи х за припустимі. 3 * 36422 Фіг. 1 Фіг. 2 4 36422 Фіг. 3 Фіг. 4 Фіг. 5 Фіг. 6 5 36422 Фіг. 7 Фіг. 8 Фіг. 9 6 36422 Фіг. 10 Фіг. 11 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of radial reduction of billets

Автори англійськоюLazorkin Viktor Andriovych, Lazorkin Viktor Andriiovych, Ternovyi Yurii Fedorovych, Artamonov Yurii Viktorovych, Bezkrovnyi Mykhailo Hryhorovych

Назва патенту російськоюСпособ радиального обжатия заготовок

Автори російськоюЛазоркин Виктор Андреевич, Терновый Юрий Федорович, Артамонов Юрий Викторович, Безкровный Михаил Григорьевич

МПК / Мітки

МПК: B21J 1/04

Мітки: радіального, спосіб, заготовок, обтиснення

Код посилання

<a href="https://ua.patents.su/7-36422-sposib-radialnogo-obtisnennya-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб радіального обтиснення заготовок</a>

Попередній патент: Пристрій для захисту трифазного електродвигуна в.ф. короля

Наступний патент: Спосіб управління електроприводами неперервної технологічної лінії обробки металу тиском

Випадковий патент: Вільнопоршневий двигун внутрішнього згоряння