Спосіб управління електроприводами неперервної технологічної лінії обробки металу тиском

Номер патенту: 36424

Опубліковано: 16.04.2001

Автори: Підгорний Ігор Вікторович, Рипало Дмитро Анатольєвич, Жукова Наталя Вікторовна, Литвинов Віктор Іванович, Тітієвський Володимир Маркович, Горовий Олександр Борисович

Текст

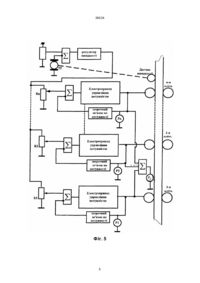

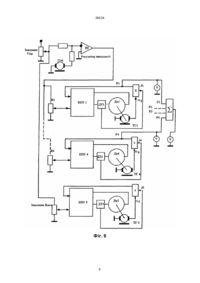

Спосіб управління електроприводами неперервної технологічної лінії обробки металу тиском, що включає взаємозалежне управління приводами клітей по лінійній швидкості робочого тіла, відрізняється тим, що управління кожним приводом здійснюють по потужності, сумарну електричну потужність приводів задають регулятором лінійної швидкості робочого тіла, а її розподіл по приводах здійснюють варіацією потужності кожного приводу до одержання мінімальної сумарної потужності приводів, при цьому підтримують лінійну швидкість робочого тіла на заданому рівні. (19) (21) 99126860 (22) 16.12.1999 (24) 16.04.2001 (33) UA (46) 16.04.2001, Бюл. № 3, 2001 р. (72) Тітієвський Володимир Маркович, Литвинов Віктор Іванович, Горовий Олександр Борисович, Жукова Наталя Вікторівна, Рипало Дмитро Анатольович, Підгорний Ігор Вікторович (73) Відкрите акціонерне товариство "Завод "Універсальне обладнання" 36424 - сумарну електричну потужність приводів задають регулятором лінійної швидкості робочого тіла; - розподіл сумарної електричної потужності по приводах здійснюють за допомогою варіації потужності кожного приводу до одержання мінімальної сумарної потужності приводів, при цьому підтримують лінійну швидкість робочого тіла на заданому рівні. Приведені істотні відмітні ознаки є необхідними і достатніми у усі х випадках, на які поширюється об'єм правової охорони винаходу. Між істотними ознаками і технічним результатом - забезпеченням автоматизованого управління багатодвигунним електроприводом неперервної технологічної лінії, існує причинно-слідчий зв'язок, що виявляється в наступному. Основна вимога до багатодвигунного електропривода полягає в забезпеченні погодженого руху робочого тіла у всіх клітях, у яких відбувається його деформація, витяжка, профилегибка і т.д. Єдиним критерієм керування індивідуальними приводами кожної кліті може бути тільки енергія формозміни робочого тіла незалежно від того, чи необхідна його витяжка в даній кліті або тільки гибка. Ця енергія не залежить від того, яким обрано діаметр валка при конкретному робочому калібрі, а є функцією фізичного стана робочого тіла, тобто його температур, межі пластичності, в'язкості, коефіцієнта пружності і т.п. До кожної кліті повинна додаватися індивідуальна потужність. Розмір цієї потужності залежить від сили механічного опору при конкретній технологічній операції і швидкості робочого тіла, що перетерплює формозміну. Отже, на нижньому рівні керування застосовуються приводи тільки з одним параметром регулювання - потужністю, що вкладається в локальну технологічну операцію, розмір її завдання пропорційне завданню швидкості. Для реалізації запропонованого способу необхідно затратити конкретну сумарну потужність по всіх приводах. У реальному технологічному процесі механічні властивості робочого тіла по об'єктивних причинах можуть змінюватися в якихось межах. Тому з метою стабілізації продуктивності лінії сумарну електричну потужність робочих клітей коректують за допомогою замкнутого контуру регулювання по швидкості за допомогою задатчика і датчика швидкості робочого тіла. Тому на верхньому рівні керування сумарна потужність усіх приводів регулюється за допомогою спостереження за швидкістю робочого тіла на виході з лінії. Крім цього, на верхньому рівні управління необхідно розподілити цю сумарну потужність по локальних приводах, не маючи інформації про опір робочого тіла в осередках деформації клітей і оперує тільки потужностями електроприводів. Винахід пояснюється кресленнями, де на фіг. 1-4 показані силові зв'язки робочого тіла з валками клітей: фіг. 1 - у міжклітьових проміжках симетричний силовий зв'язок - тільки натяг ідеально-жорсткого тіла; фіг. 2 - у міжклітьових проміжках симетричний силовий зв'язок - тільки стиск ідеально-жорсткого тіла; фіг. 3 - у міжклітьових проміжках симетричні змішані силові зв'язки ідеально-жорсткого тіла (натяг, стиск); фіг. 4 - енергія незворотньо споживається на деформацію не ідеально жорсткого робочого тіла в міжклітьових проміжках за рахунок асиметрії силових зв'язків. На фіг. 5 зображена функціональна схема багатодвигунного електропривода, що пояснює запропонований спосіб управління. На фіг. 6 показана функціональна схема багатодвигунного електропривода технологічної лінії виробництва порошкового дроту. Реалізація розподілу потужностей полягає в наступному. Розглянемо поведінку робочого тіла в осередку деформації і-ой кліті і його стан у міжклітьовому проміжку між сусідніми клітями і і k. Зручніше розглядати завдання не через моменти сил і кутові швидкості, а через сили і лінійні швидкості. Баланс потужностей для і-ой кліті з обліком сил в осередку деформації і у міжклітьових проміжках має вид: ( FЕЛiVi - FHiVi ) + (FikVi - FijV j ) = d (EiKIH ) , dt де FЕЛi - активна електромагнітна сила, приведена до осередку деформації в і-ій кліті; FHi - сила навантаження (опори) робочого тіла в i-ому осередку деформації; Fik , Fij - сили реакції робочого тіла на валок у міжклітьових проміжках,індекси i, j, k відносяться до номера кліті. Vi - лінійна швидкість робочого тіла в i-ому проході; EiKIH - кінетична енергія маси валків і мас зв'язаних з ними (редуктор, якір двигуна) і-ой кліті. Елементи Fik (як показано на фіг. 1-4) відносяться до сил натягу або стиску робочого тіла між клітями з індексами і і k. Порядок проходження індексів визначає напрямок вектора сили. Взаємодія несусідніх клітей за допомогою робочого тіла не враховується. На підставі третього закону Ньютона сили, що діють на валки з боку робочого тіла в будь-якому міжклітьовому проміжку, рівні по абсолютному значенню, протилежні по напрямку і прикладені до сусідніх валків. Ця силова симетрія справедлива тільки для досить жорсткого робочого тіла. Причому сторонній спостерігач (оператор), що не має датчиків натягу робочого тіла і тиску на інструмент, що деформує, маючи тільки можливість виміру параметрів електропривода, не зможе ідентифікувати: чи розтянуто робоче тіло у конкретному межклітьовому проміжку або стиснуто (фіг. 1, фіг. 2, фіг. 3). Для цього ідеального випадку, якщо просуммировать ліві і праві частини рівнянь балансу потужності для всіх клітей, наприклад, для варіанта, поданого на фіг. 1, одержимо в скалярному вигляді: 2 36424 (FЕЛ1V1 - FH 1V1 + F12V1 ) + ( FЕЛ 2V2 - FH 2V2 - F21V1 + F23V2 ) + (FЕЛ3V3 - FH 3V3 - F32V2 + F34V3 ) + (FЕЛ 4V4 - FH 4V4 - F43V3 ) = = d dt тей. Це значно спрощує будь-який безупинний технологічний процес. Назвемо режимом ідентифікації алгоритм визначення розподілу потужностей по приводним клітям у неперервному те хнологічному процесі. Весь алгоритм визначення критичних місць, що відповідають максимальним вкладенням потужностей у приводні кліті при заданій швидкості, буде справедливий лише тільки в тому випадку, коли повна сила опору в осередках деформації всіх клітей буде постійною. Не дивлячись на те, що n åE iKIH i=1 Тобто потужності, зв'язані з робочим тілом, в останньому рівнянні компенсуються. Виходить, що при динамічній рівновазі (коли похідні за часом рівні нулю) для жорсткого робочого тіла сумарна n електрична потужність приводів åF ЕЛі Vi витра n åF i= 1 Hi чається тільки на сумарну потужність сил опорів мі обов'язково пропонується швидкість робочого тіла на виході неперервної технологічної лінії підтримувати постійною зовнішнім регулятором швидкості, для того щоб знайдений розподіл потужностей був адекватним реальному об'єкту. Як показано на фіг. 5 вихід зовнішнього регулятора швидкості, що має задатчик і датчик швидкості робочого тіла, є задатчиком-розподільником потужностей електроприводів. До його виходу паралельно підключені локальні уставки R1, R2,..,Rn завдання потужності кожного електропривода. Всі електроприводи працюють із зворотним зв'язком по власній потужності, що вимірюється. Вимірюється також і сумарна потужність , споживана приводами. Як тільки при варіації локальної уставки потужності n-го приводу сумарна потужність буде зростати при сталості швидкості робочого тіла, що підтримує зовнішній регулятор на заданому рівні, процес варіації потужності n-ой кліті зупиняється. Таким чином, визначається оптимальний розподіл потужностей для всіх електроприводів робочих клітей. Вище описана формалізація управління реалізується за допомогою відомих засобів автоматизації. У запропонованому способі може використовуватися регульований електропривід як постійного, так і перемінного струму. Приклад реалізації способу. Запропонований спосіб управління багатодвигунним електроприводом реалізований для неперервної технологічної лінії виробництва порошкового дроту (ПД). Всього на лінії встановлено п'ять електроприводів, враховуючи привід моталки. Номінальна швидкість дроту - 2 м/с. З метою одержання щільного упакування дроту на котушці, на моталці створюється сила натягу дроту, що значно перевищує й опір вигину; тому електрична потужність і-го приводу обрана менше механічної потужності опору і-ой кліті. Натяг ПД між клітями створюється моталкою; натяг дроту на моталці коректується електричною потужністю приводу моталки; швидкість ПД стабілізується управлінням сумарної потужності чотирьох електроприводів профілегибочного пристрою. З оцінки энергосилових параметрів лінії для швидкості 2 м/с розподіл потужностей приводів, у тому числі і моталки, обрано наступним: 2,5 квт, 1,1 квт, 1,3 квт, 3,8 квт, 2,4 квт. Використовувалися п'ять електроприводів постійного струму типу ЄПУ-1-2-40-47М з номінальними даними двигунів відповідно: 3 квт; 2,2 квт; 2,2 квт; 5,5 квт; 5,5 квт. n å FHiVi в осередках деформацій, тобто: i= 1 n å n PЕЛі = i =1 å n FЕЛіVi = i =1 å n FHiVi = i =1 åP Hi . i =1 При реальному (нежорсткому) робочому тілі, де натяг або стиск не може цілком передаватися від кліті до кліті, частина енергії витрачається на міжклітьову незворотну деформацію робочого тіла (фіг. 4) Тобто, з'являється асиметрія розподілу сил у міжклітьових проміжках. Тому, у даному випадку, активна електромагнітна енергія приводів витрачається не тільки на деформацію робочого тіла в клітях, але і на міжклітьову (м. к.) незворотну деформацію робочого тіла, або: n å i =1 n -1 n PЕЛі = å i =1 PHi + åP М .К. слабко залежить від швидкості, в алгорит i =1 . i =1 Логіка підказує, як тільки з'являються хиткі процеси, наприклад, що передня кліть підштовхує наступну за допомогою робочого тіла, що не припустимо, споживання енергії повинно зростати, а лінійна швидкість робочого тіла падати за умови сталості заданої повної активної потужності. Тому на необхідну те хнологічну операцію у всіх клітях повинно витрачатися мінімум енергії. Як тільки буде спостерігатися хиткий процес, він зажадає витрати додаткової енергії. Тому при визначенні розподілу потужностей кожного електроприводу технологічної лінії потрібно використовувати принцип споживання мінімуму сумарної потужності при заданій швидкості робочого тіла на виході з лінії; або принцип максимально можливого вкладення енергії в конкретну кліть для вчинення стійкої технологічної операції в осередку деформації. Отже, на верхньому рівні управління реалізується даний принцип за допомогою варіації потужності кожного приводу до одержання мінімальної сумарної потужності приводів при збереженні заданої лінійної швидкості робочого тіла. Для того, щоб почати даний процес, необхідно задати початковий розподіл потужностей. Перше наближення до реального процесу - теоретична оцінка энергосиловых параметрів для кожної технологічної операції; потім ці початкові встановлені потужності коректуються на діючій технологічній лінії за допомогою запропонованого алгоритму. Дане керування по потужностям кожного приводу з запропонованим алгоритмом визначення розподілу сумарної споживаємої потужності зовсім не вимагає обліку діаметрів валків приводних клі 3 36424 Вихід регулятора швидкості (див. фіг. 6 ) тут є задатчиком-розподільником потужностей чотирьох електроприводів, навантаженням якого є чотири перемінних резистора R1...R4, включених паралельно, за допомогою яких реалізується коректування розподілу потужностей по вищеописаному алгоритму. Регульована напруга в один вольт відповідає одному кіловату потужності приводу. Пропорційно-інтегральний (ПІ) регулятор швидкості з задатчиком і датчиком швидкості порошкового дроту (ТГ ЦД) варіює сумарну електричну потужність чотирьох приводів профілегибочного пристрою при зміні механічного опору лінії з метою стабілізації лінійної швидкості дроту. Завдання потужності п'ятого приводу моталки задається безпосередньо від реохорда задатчика швидкості дроту для підтримки її натяги на рівні 1200 Н при постійній швидкості ПД. Коректується ця сила резистором Rмот. Зворотний зв'язок електроприводів по власної електричній потужності реалізовується за допомогою аналогових перемножувачів сигналів струму якоря і кутової швидкості двигунів. Конкретно застосовується перемножувач К525ПСЗ. Реалізація всіх істотних ознак винаходу забезпечила повну синхронізацію лінійних швидкостей валків приводних клітей при різних їхніх діаметрах, що катають. У процесі зносу робочих валків останні неупорядковано переточувалися на вихідний калібр, але на менший катаючий діаметр. Після їхньої установки технологічна лінія працювала в тому ж електричному режимі без корекції раніше встановлених потужностей. Фіг. 1 Фіг. 2 Фіг. 3 Фіг. 4 4 36424 Фіг. 5 5 36424 Фіг. 6 6 36424 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюControl method for electric drives of continuous processing metal forming line

Автори англійськоюTitiievskyi Volodymyr Markovych, Lytvynov Biktor Ivanovych, Lytvynov Viktor Ivanovych, Litvinov Biktor Ivanovych, Horovyi Oleksandr Borysovych, Rypalo Dmytro Anatoliiovych, Pidhornyi Ihor Viktorovych

Назва патенту російськоюСпособ управления электроприводами непрерывной технологической линии обработки металла давлением

Автори російськоюТитиевский Владимир Маркович, Литвинов Виктор Иванович, Горовой Александр Борисович, Рыпало Дмитрий Анатольевич, Подгорный Игорь Викторович

МПК / Мітки

МПК: H02P 5/68

Мітки: лінії, спосіб, обробки, неперервної, тиском, електроприводами, металу, технологічної, управління

Код посилання

<a href="https://ua.patents.su/7-36424-sposib-upravlinnya-elektroprivodami-neperervno-tekhnologichno-lini-obrobki-metalu-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб управління електроприводами неперервної технологічної лінії обробки металу тиском</a>

Попередній патент: Спосіб радіального обтиснення заготовок

Наступний патент: Спосіб діагностики довговічності бетону

Випадковий патент: Регулятор витрати з терморегулюванням