Пристрій для контактування твердого матеріалу у вигляді сипких частинок

Формула / Реферат

1. Устройство для контактирования твердого материала в виде сыпучих частиц с жидкостями или твердого материала с жидкостями и газами в реакторе путем приведения реагентов в контакт друг с другом, включающее корпус и установленный в нем ситовой элемент, в зоне которого осуществляется контактирование, отличающееся тем, что ситовой элемент выполнен в виде вращающегося барабана, который во время работы установлен с возможностью вращения в ванне, содержащей взаимодействующую с твердым материалом газообразную или жидкую среду, при этом ванна установлена с возможностью опускания до того, что находящиеся в барабане частицы твердого материала и находящуюся в ванне среду можно отделять друг от друга для регулирования конечной степени химической реакции или физического процесса или прерывания данной реакции, или процесса.

2. Устройство по п. 1, отличающееся тем, что барабан выполнен из двух концентричных, установленных один в другом барабанов, наружного и внутреннего, причем ширина зазоров в ситовом элементе внутреннего барабана больше, чем ширина зазоров в ситовом элементе наружного барабана.

3. Устройство по п. 2, отличающееся тем, что оно содержит введенную во внутренний барабан трубку, позволяющую подачу свежей среды или равномерно по всей длине барабана, или же в ее определенные зоны.

4. Устройство по одному из пп. 1-3, отличающееся тем, что частицы твердого материала вводят в полость барабана через его вал.

5. Устройство по одному из предыдущих пунктов, отличающееся тем, что в полости барабана установлены лопатки для направления и распределения частиц твердого материала.

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно содержит планку с соплами, служащими для набрызгивания очистительного средства на наружную поверхность барабана.

7. Устройство по одному из предыдущих пунктов, отличающееся тем, что в полости барабана, соответственно, в полости внутреннего барабана размещены свободно перемещающиеся мелющие тела.

8. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно содержит подъемное приспособление в виде канатной тяги, предназначенное для опускания ванны.

9. Устройство по одному из пп. 1-7, отличающееся тем, что оно содержит гидравлическое подъемное приспособление, предназначенное для опускания ванны.

10. Устройство по одному из предыдущих пунктов, отличающееся тем, что ванна установлена с возможностью опускания путем поворота вокруг вала, установленного параллельно валу барабана.

11. Устройство по одному из предыдущих пунктов, отличающееся тем, что корпус выполнен в поперечном сечении в виде верхней и нижней полуцилиндрических чашек, кромки которых соединены друг с другом с помощью соединительных стенок.

12. Устройство по одному из пп. 1-10, отличающееся тем, что корпус выполнен цилиндрическим в поперечном сечении.

13. Устройство по одному из предыдущих пунктов, отличающееся тем, что барабаны выполнены цилиндрическими или многогранными.

14. Устройство по одному из предыдущих пунктов, отличающееся тем, что реагенты, частицы твердого материала и жидкости, в случае необходимости, вместе с газами, подают в барабан противотоком через его полые валы.

15. Устройство по одному из предыдущих пунктов, отличающееся тем, что направляемые и распределяемые в барабане твердые материалы могут взаимодействовать с находящимися в нем газами.

Текст

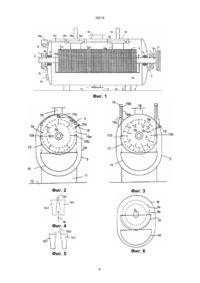

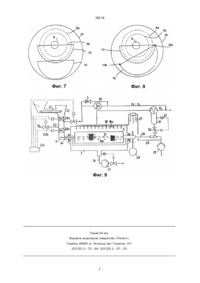

1. Устройство для контактирования твердого материала в виде сыпучих частиц с жидкостями или твердого материала с жидкостями и газами в реакторе путем приведения реагентов в контакт друг с др угом, включающее корпус и установленный в нем ситовой элемент, в зоне которого осуществляется контактирование, отличающееся тем, что ситовой элемент выполнен в виде вращающегося барабана, который во время работы установлен с возможностью вращения в ванне, содержащей взаимодействующую с твердым материалом газообразную или жидкую среду, при этом ванна установлена с возможностью опускания до того, что находящиеся в барабане частицы твердого материала и находящуюся в ванне среду можно отделять друг от друга для регулирования конечной степени химической реакции или физического процесса, или прерывания данной реакции, или процесса. 2. Устройство по п. 1, отличающееся тем, что барабан выполнен из двух концентричных, установленных один в другом барабанов, наружного и внутреннего, причем ширина зазоров в ситовом элементе внутреннего барабана больше, чем ширина зазоров в ситовом элементе наружного барабана. 3. Устройство по п. 2, отличающееся тем, что оно содержит введенную во внутренний барабан трубку, позволяющую подачу свежей среды или равномерно по всей длине барабана, или же в ее определенные зоны. C2 (54) ПРИСТРІЙ ДЛЯ КОНТАКТУВАННЯ ТВЕРДОГО МАТЕРІАЛУ У ВИГЛЯДІ СИПКИХ ЧАСТИНОК 39218 Настоящее изобретение относится к устройству для контактирования твёрдого сыпучего материала с жидкостями и, в случае необхо димости, га зами в реакторе путём приведения реагентов в контакт, содержащему корпус и уста новленный в нём ситовой элемент, в зоне которого осуществляется контактирование. Из патента DE № 32 44 972 С1 известны способ и устройство для непрерывного получе ния алкоголятов алюминия. Согласно данному литературному источнику в корпусе реактора установлен подобный корзинке ситовой элемент, на котором размещён слой алюминия в виде очень тонких частиц, имеющих, например, форму иголок. Корзинкообразный ситовой элемент образует реакционную зону, находя щуюся над ванной. Для достижения доста точно высокой скорости реакции необхо димо обеспечить взвешенное положение частиц алюминия в реакционной зоне. Для этого по соответствующим линиям непрерывно подают большое количество жидкости (алкоголята) в ванну и через расположенное над ванной дно корзинкообразного ситово го элемента в реакционную зону. Большая доля подаваемой жидкости перед достижением реакционной зоны утекает через выполненные в дне ванны отверстия обратно к насосу, а жидкость, которая дости гает реакционной зоны, вытекает из неё через боковые стенки корзинки. Интенсивное перекачивание и утекание жидкости через отверстия ванны обратно к насосу явно приводят к потери энергии. Для сокращения количества жидкости, подаваемой снизу через дно ситового элемента, до экономически разумных пределов необхо димо, чтобы частицы металла, которые необхо димо держать во взвешенном положении, должны быть очень маленькими. Например, обычно используемые иголкообразные частицы имеют длину 5-12 мм и диаметр 0,5-0,8 мм. Иначе частицы металла осаждались бы и образовали бы комки на дне ситового элемента. Это привело бы к блокированию большой части ситового элемента или же к его полному блокированию, и работа реактора прекращалась бы. Другой недостаток известного реактора заключается в том, что получение маленьких игольчатых частиц металла стоит очень дорого. Вместе с необхо димостью перекачивания огромного количества жидкости и распределения жидкости на подачу сверху и подачу снизу, что требует больших затрат энергии и капиталовложений, работа известного реактора является не оптимальной. В случае наруше ния работы известного реактора, например, в случае загрязнения ситового элемента, не удаётся быстро и полностью отделять реагенты друг от др уга. Поэтому не всегда полностью гарантирован контроль над экзотермической реакцией алюминия со спиртом. Из заявки DE № 40 26 938 А1 известен реактор в ви де вращающейся колонны, снабжённой перфорированным барабаном. Данный реактор служит для получе ния веществ путём адсорбции. В указанном источнике не описана реакция, включающая растворение твёрдого материала, в частности, частиц алюминия, с помощью спирта и связанные с этим специфические проблемы. В основу изобретения положена задача создать устройство выше указанного типа для раство рения твёрдого материала, в котором обеспечена экономичная и надёжная работа. Согласно изобретению поставленная задача решается в предлагаемом устройстве для контактирования твердого материала в виде сыпучих частиц с жидкостями или твердого материала с жидкостями и газами в реакторе путем приведения реагентов в контакт друг с др угом, включающем корпус и установленный в нем ситовой элемент, в зоне которого осуществляется контактирование, за счет того, что ситовой элемент выполнен в виде вращающегося барабана, который во время работы установлен с возможностью вращения в ванне, содержащей взаимодействующую с твёрдым материалом газообразную или жидкую среду, при этом ванна установлена с возможностью опускания до того, что находящиеся в ба рабане частицы твёрдого материала и находящуюся в ванне среду можно отделять друг от друга для регули рования конечной степени химической реакции или физического процесса или прерывания данной реакции или процесса. Кроме растворения твёрдого материала в таком устройстве можно осуществлять химические реакции или физические процессы как, например, каталитическую обработку, прививки, окрашивание, дезинфекцию, адсорбцию, термическую обработку холодом или теплотой, и/или смешивание. Благодаря выполнению ситового элемента в виде вращающегося барабана отпадает необходимость перекачивания большо го объёма жидкой реакционной среды. Приведение в движение твёрдого материала осуществляется барабаном, обеспечивающим контакт твёрдого материала с газовой или жидкой средой в реакто ре соответственно ванне. Больше не требуется обеспечение взвешенного положения частиц твёрдого материала. Можно взять частицы значительно большего размера. Возможно использование частиц твёрдого материала в виде гранулята, кубиков, прямоугольных параллелепипедов, или же частиц ещё большего размера, например, части имеющихся в торговле слитков или же целые слитки весом до 25 кг. Получе ние таких частиц твёрдого материала является заметно более дешёвым, а целые слитки можно использовать даже без возникновения каких-либо дополнительных расхо дов. Кроме преимуществ, заключающихся в снижении расхо дов в связи с тем, что не требуется сильного перекачивания среды, и в том, что используют частицы твёрдого материала, имеющие больший размер, и осуществление самого процесса становится более экономичным. Установка ванны с возможностью опускания позволяет быстро отделить реагенты друг от друга в реакционной зоне, причём возможно отделение по желанию между 0 и 100 %. Этим одновременно становится возможным более чуткое управление реакцией, и значительно повышается безопасность работы. Путём использования вращающего ся барабана обеспечивается полная проницаемость реакционной зоны. В нижней зоне корпуса жидкость может течь из ванны в барабан и из барабана в ванну. В вер хней зоне образующиеся при реакции газы и пары могут поступать из барабана в корпус, и оттуда их можно подать на охлаждение 2 39218 или конденсацию. В случае использования спирта в качестве среды, как продукт реакции получается водород. В качестве среды для отвода тепла из сильно экзотермической реакции служит спирт в виде пара. Во всех зонах своей стенки барабан является проницаемым для подаваемой реакционной жидкости. Свободную от жидкости зону верхней половины барабана целесообразно выбрать достаточно большой для обеспечения возможности выхода чрезвычайно большого количества газа и пара. Дальнейшее преимущество предлагаемого устройства заключается в том, что объём реакционной зоны можно приспосабливать к конверсии, то есть, к скорости реакции частиц твёр дого материала, а именно, путём просто го удлинения барабана, а также путём изменения положения ванны по высоте. Согласно другому варианту изобретения предусмотрено наличие введенной в барабан трубки, позволяющей подачу све жей среды или равномерно по всей длине барабана, или же в определённые её зоны. Этим вызывается особенно быстрая реакция внутри барабана. Согласно дальнейшей форме выполнения изобретения барабан выполнен из двух концентричных, установленных один в другом барабанов, наружного и вн утреннего, причём ширина зазоров в ситовом элементе внутреннего барабана больше, чем ширина зазоров в ситовом элементе наружного барабана. Это даёт возможность предварительного нагревания частиц твёрдого материала и эрозии их поверхности в рамках предварительного разложения во внутреннем барабане до того, как частицы выпадают через зазоры ситового элемента внутреннего барабана в наружный барабан, где они полностью растворяются. При этом в случае частиц большого размера внутренний барабан одновременно обеспечивает механическую защи ту тонкого ситового элемента наружного барабана. Согласно ещё одной форме выполнения изобретения частицы твёрдого материала вводят в полость барабана через его вал. Это обеспечивает возможность непрерывной беспроблемной загрузки. Далее, в полости барабана могут быть установлены лопатки для направления и распределения частиц твёрдого материала. При вращении барабана лопатками осуществляется горизонтальное и вертикальное направление и распределение частиц с обеспечением их равномерного распределения. Кроме того, может иметься планка с соплами, служащими для набрызгивания очисти тельного средства на наружную по верхность стенки барабана. При вращении барабана все зоны барабана проходят мимо сопел. Набрызгиванием под повышенном давлении достигается оптимальная очистка. При набрызгивании наружный барабан очищается непрерывно во время эксплуа тации, благодаря чему не возникает необходимости приостановления работы или даже демонтажа установки для очистки. Данное средство можно набрызгивать на барабан в количестве, необхо димом для дополнительного наполнения или дополни тельной подачи для осуществления реакции, а также для охлаждения. При этом очистительное или промывочное средство одновременно представляет собой реакционную и охлаждающую среду. В полости барабана могут иметься свободно перемещающиеся мелющие тела, выполненные, например, в качестве шариков, кубиков или цилиндров из материала, который средой не разрушается. При механическом направлении и распределении твёрдого материала, размещённого в полости барабана, при вращении барабана частицы твёрдого материала подвергаются определённому измельчению. Данному измельчению и скорости растворения содействуют упомянутые мелющие тела, так как они способствуют активации поверхности и, таким образом, повышают скорость реакции во время эксплуатации. Для опускания ванны может иметься подъёмное приспособление в ви де канатной тяги. Согласно другой форме выполнения подъём и опускание ванны могут осуществляться с помощью гидравлического приспособления. Процесс опускания ванны имеет большое значение для быстрой остановки эксплуа тации в случае аварии. Частичным опусканием можно управлять реакцией. Независимо от того, осуществляется ли подъём гидравлически или с помощью канатной тяги, важным является то, чтобы в экстренной ситуа ции возможно было опускать ванну без вспомогательных средств как, а именно, путём отпуска не показанного на чертеже тормоза, чем дости гается быстрое разделение среды и частиц твёрдого материала, что приводит к прекращению реакции. Ванна может быть уста новлена с возможностью опускания путём поворота вокруг вала, установленного параллельно валу ба рабана. В этом случае, который представляет собой особый интерес, необхо димые для опускания средства могут действовать лишь на одну сторону ван ны. Корпус может быть выполнен в поперечном сечении в виде верхней и нижней полуци линдрических чашек, кромки которых соединены друг с другом с помощью соединительных сте нок. Это означает, что корпус удлинён в направлении опускания ванны. Однако, из-за имеющего ся в корпусе давления может быть необхо димым повышать жёсткость корпуса. В этом случае корпус может быть выполнен с цилиндрической формой в поперечном сечении. Барабаны могут быть выполнены цилиндрическими, однако, возможно также их выполнение многогранными. Реагенты, то есть, частицы твёрдого материала и газообразные или жидкие среды, можно подать в барабан через концы его полого вала, причём их можно подать противотоком, прямотоком или перекрёстным током. Направляемые и распределяемые в барабане твёрдые материалы могут взаимодействовать с имеющимися в нём газами. Для получе ния алкоголятов металлов в барабане можно привести в контакт алюминий, магний или кремний в чистом виде или в ви де смеси или сплава, имеющие ся в форме сыпучи х частиц, и спирты с 1-12 атомами углерода в чистом виде или в виде смеси. В конкретном случае получе ния алкоголятов алюминия в барабане алюминий в 3 39218 виде сыпучи х частиц можно привести в контакт со спиртом с 1-20 атомами углерода в чистом виде или в ви де смеси. Далее, для получе ния алкоголятов алюминия в барабане алюминий в виде сыпучи х частиц можно привести в контакт с алифатическим спиртом с 2-10 атомами углерода, предпочтительно со спиртом с 5-8 атомами углерода в чистом виде или в виде смеси, в частности, со спиртом с 6 атомами углерода. Изобретение ниже более подробно поясняется со ссылкой на чертёжи, на которых представлено: фиг. 1 - устройство для получе ния алкоголятов металлов, снабжённое барабаном, содействующим взаимодействию алюминия и спирта, фиг. 2 - приспособление для опускания ванны в корпусе, содержащее канатные тяги, фиг. 3 - приспособление для опускания ванны в корпусе, содержащее гидравлические цилиндры, фиг. 4 и 5 - разрезы внутренней и наружной перемычек барабана с разной шириной зазоров, фиг. 6-8 - разные формы выполнения приспособлений для опускания ванны, фиг. 9 - схема эксплуатации устройства согласно фиг. 1-8. Устройство согласно изобретению служит для содействия взаимодействию твёрдого материала, имеющего ся в виде частиц, с газообразной или жидкой средой, причём среда способна к растворению частиц твёр дого материала. Последний представляет собой, предпочтительно, алюминий, магний или кремний. Естественно, можно взять и другие твёрдые материалы. В качестве газообразной или жидкой среды возможны все среды, пригодные для растворения твёрдого материала. В частности, жидкие среды могут представлять собой неразветвлённые или разветвлённые спирты с 1-12 атомами углерода, многовалентные спирты с 2-12 атомами углерода, а также циклические и ароматические одновалентные или многовалентные спирты. В нижеследующем примере выполнения изобретения исключительно в качестве примера речь идёт о получе нии алкоголятов алюминия из частиц алюминия и спирта. На фиг. 1 представлено устройство для получе ния алкоголятов алюминия, содержащее корпус 3, передняя стенка За которого не показана на фиг. 1 с тем, что бы была видна полость корпуса 3 (стенка За показана на фиг. 2). В корпусе 3 установлен барабан 5, вал 6 которого уста новлен в подшипниках 7, опирающи хся о корпус 3 че рез опоры 8. Оба вала 6, че рез уплотнения 9 выведенные из корпуса 3, выполнены полыми. Согласно фиг. 1 и 2 нижняя половина барабана установлена в принимающей её ванне 10. Последняя установлена с возможностью опускания из поднятого положения согласно фиг. 1 до того, как имеющийся в ней спирт соответственно алкоголяты алюминия, образовавшиеся из спирта и алюминия, с одной стороны, и частицы алюминия внутри барабана 5, с другой стороны отделяются от спирта. Корпус 3 через ножки 11 опирается о пол 12. На нижней стороне 3b корпуса 3 имеется патрубок 13 для выпуска жидкости. В ле вой стенке 3c корпу са 3 выполнено отверстие 14 для доступа человека. Для опускания и подъёма ванны 10 может иметься или канатное подъёмное приспособление 15, показанное на фиг. 2, или гидравлическое подъёмное приспособление 16, показанное на фиг. 3. Канатное подъёмное приспособление 15 состоит из двигателя 15а, снаружи опирающего ся о корпус 3. Приводимый от двигателя 15а, установленный в подшипниках 15b подъёмный вал 15с приспособления 15 проходит на верхней стороне 3d корпуса 3 в основном по его длине. Из наматывающего узла 15d исходят канаты 15е, которые, как видно на фиг. 2, прикреплены к верхним кромкам 10b ванны 10. Кроме того, имеется не показанное на чертеже тормозное приспособление, с помощью которого удерживающие ванну 10 канаты 15е можно арретировать для фиксации ванны 10 в поднятом положении. На фиг. 3 показано гидравлическое подъёмное приспособление 16, служащее для подъёма ванны 10. Оно состоит из некоторых подъёмных цилиндров 16а и установленных в них поршней 16b, через што ки 16с воздействующие на кромки 10b ванны. Барабан 5 выполнен или лишь из наружного барабана 5а, или же из двух концентричных барабанов, а именно, наружного барабана 5а и внутреннего барабана 5b. Барабаны 15а и 15b выполнены из подробно не показанной несущей конструкции из продольных и поперечных профильных перемычек, служащих для приёма плитообразных ситовых элементов 5а1, 5b1 и лопаток 5с. Плитообразные ситовые элементы 5а1 и 5b1 соединены друг с другом посредством не показанных на чертеже поперечных перемычек, в результате чего образованы ситообразные решётки, удерживающие подлежащие обработке частицы алюминия в барабане 5. Оба барабана 15а, 15b соединены друг с другом посредством несущи х стержней 5с1. На фиг. 4 и 5 показаны разрезы продольных перемычек 5а1 и 5b1. Представлено по двум перемычкам один рядом с другом. На фиг. 4 показано две продольные перемычки наружного барабана 5а, а на фиг. 5 - две продольные перемычки внутреннего барабана 5b. Между продольными перемычками 5а1 наружного барабана выполнены зазоры 5а2, размер которых лежит в пределах 0,20,4 мм, предпочти тельно 0,3 мм. Между продольными перемычками 5b1 внутреннего барабана 5b предусмотрены зазоры 5b2 размером 10 - 50 мм. Очисти тельная жидкость подаётся по направлению стрелок 5k, благодаря чему зазор 5а2 хорошо очищается. На фиг. 6 показан корпус 3 с удлинённой вверх формой в поперечном сечении, причём корпус 3 выполнен из двух полуци линдрических чашек 3f, через соединительные стенки За соединённых друг с другом. В этом корпусе согласно фиг. 6 ван ну 10 можно опускать вниз вне зоны находящи хся в барабане частиц алюминия также при большом диаметре барабана. При более высоком давлении более выгодным является цилиндрический корпус 3h, показанный на фиг. 7 и 8. На фиг. 8 представлена форма выполнения с цилиндрическим корпусом 3h. Однако, согласно 4 39218 этой форме выполнения ванна 10 установлена не с возможностью вертикального опускания, как в примерах выполнения согласно фиг. 6 и 7, а с возможностью поворота вокруг вала 10с, простирающего ся параллельно валу 6 ба рабана. При такой установке ванны 10 подъёмное приспособление, а именно, канатное подъёмное приспособление 15 также как и гидравлическое подъёмное приспособление 16, может быть выполненным более простым, так как ванну необхо димо поднимать и опускать лишь на одной стороне 10b. Для обеспечения равномерного вытекания жидкости из ванны та кромка, которая опускается, может быть снабжённой зубчатой кромкой. Во время работы барабан 5 приводится во вращение через ремённый шкив 17. Частицы алюминия размером порядка гранулята, кубиков или прямоугольных параллелепипедов, или даже большие частицы как, например, участки слитков или целые слитки, через полый вал 6 подают в барабан 5, причём они сперва падают во внутренний барабан 5b, ситовой элемент которого имеет зазоры больше го размера. Реагенты, то есть, частицы алюминия и спирт, можно также подать в барабан 5 противотоком через оба полых ва ла. Через впускной патрубок 19 в корпус впускают спирт с 1-12 атомами углерода. После этого в нижней половине барабана, обхваченной ванной 10, находится смесь частиц алюминия и спирта. Во время процесса, когда вращается барабан 5, частицы алюминия посте пенно растворяются, пока их размер не уменьшен настолько, что они выпадают из внутреннего барабана 5b в наружный барабан 5а, зазоры ситового элемента которого имеют меньший размер. Благодаря небольшой ширине зазоров 5а2 ситового элемента наружного барабана 5а имеется опасность их забивания. Для предотвращения такого забивания имеется планка 18, снабжённая соплами 18а, распределёнными по длине барабана 5. По отдельным соплам 18а спирт с высоким давлением набрызгивают на наружную поверхность наружного барабана 5а, что служит для постоянной очистки барабана 5 во время эксплуатации. Схема согласно фиг. 9 показывает корпус 3 с барабаном 5 и ванной 10. Для контролированной подачи частиц алюминия служит дозирующее приспособление 21 со снабжённым воронкой узлом загрузки 22. Из данного уз ла загрузки 22 частицы алюминия поступают в шлюз 23 с запорными вентилями 23а, установленными один за другим с расстоянием между ними и управляемыми с помощью управляющего шлюз уз ла 23с. Шлюзы не обходимы, в частности, в том случае, если работают с повышенным давлением или вредными для здоровья или легко воспламеняемыми газами и парами. Шлюз 23 можно промывать, например, азотом или другим инертным газом с помощью вентиля 23b. Частицы алюминия за шлюзом достигают полого вала 6, и с помощью шнекового транспортё ра 24 они подаются в барабан 5. Неподвижный шлюз 23 и вращающийся вал 6 соединены друг с др угом через пригодное уплотнение. Для эксплуа тации с помощью насоса 25 свежий спирт перекачиванием подаётся в устройство. Линия 26 сообще на с другим насосом 27, подающим спирт с высоким давлением по линии промывки 18 и через сопла 18а в барабан 5. Для начальной загрузки или дополнительного ввода свежего спирта последний можно, естественно, также подать в барабан 5 через вал 6 по направлению стрелки 28, причём с помощью трубки 51 обеспечивается равномерное распределение, указанное стрелками 5m. Барабан приводится во вращение с помощью двигателя 29. Выделяющиеся при эксплуатации паровые водород и спирт через патрубок 19 подаются в конденсатор, снабжённый коллектором жидкости 31. Паровой спирт подвергается конденсации, и затем его рециркулируют в процесс, например, по направлению стрелки 28. Вывод из коллектора 31 осуществляется в зависимости от высоты с помощью датчика 32 и уп равляемого им выпускного клапана 33. Алкоголят алюминия выводится по линии 34 с помощью насоса 35. Пары и газы из шлюза 23 отсасывают через воздуходувку 30, и их подают на использование, например, вводят в водородный поток ниже конденсатов. В описанном примере выполнения исходят от непрерывной эксплуатации. Однако, возможна также периодическая эксплуа тация. Это может быть желательным в случае прерывания реакции с тем, что бы осуществлять часть реакции с одной жидкостью, а другой часть реакции - с другой жидкостью. Кроме того, часть реакции может осуществляться в жидкой фазе, и другой часть реакции в газовой фазе. Для ускорения реакции ванна и/или барабан может быть снабжён обогревательными трубами. Для замедления реакции возможно также охлаждение, например, путём пропускания охлаждающей среды через обогревательные трубы. Температуру реакции можно контролировать с помощью не показанного на чертеже измерительного приспособления, установленного в ванне 10. 5 39218 Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4 Фиг. 6 Фиг. 5 6 39218 Фиг. 7 Фиг. 8 Фиг. 9 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 7

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for contacting of the solid material in the form of friable particles

Автори англійськоюAlbert Gert

Назва патенту російськоюУстройство для контактирования твердого материала в виде сыпучих частиц

Автори російськоюАльберт Герт

МПК / Мітки

МПК: B01J 8/08, C07C 35/00, C07C 29/70, B01J 8/24, C07C 39/00, C07B 41/00, B01J 19/28, C07C 31/00, C07C 37/00

Мітки: пристрій, сипких, вигляді, частинок, матеріалу, твердого, контактування

Код посилання

<a href="https://ua.patents.su/7-39218-pristrijj-dlya-kontaktuvannya-tverdogo-materialu-u-viglyadi-sipkikh-chastinok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для контактування твердого матеріалу у вигляді сипких частинок</a>

Попередній патент: Магнітний екран

Наступний патент: Система і спосіб розподілення міжнародних транзитних викликів серед множини носіїв у кінцевій країні (варіанти)

Випадковий патент: Спосіб одержання чавуну з кулястим графітом