Пристрій для роздрібнення матеріалів

Номер патенту: 40158

Опубліковано: 16.07.2001

Автори: Скляр Вячеслав Миколайович, Левчук Олександр Семенович, Тихонцов Олександр Михайлович, Зацаренко Василь Іванович

Формула / Реферат

Пристрій для роздрібнення матеріалів, що складається з завантажувального бункера та циліндричного корпусу з перфорованим днищем, в котрому з зазором встановлені на осях пластинчасті нерухомі ножі, між якими на горизонтальному валу по гвинтовій лінії змонтовані рухомі ножі криволінійної форми, який відрізняється тим, що рухомий ніж виконано у вигляді ексцентричної пластини, різальна кромка якої утворена напівеліпсом, заданим рівнянням

де ![]() - радіус кола маточини ножа, спряженої з різальною кромкою,

- радіус кола маточини ножа, спряженої з різальною кромкою,

![]() - кут, відповідний до радіуса R кривої,

- кут, відповідний до радіуса R кривої,

4,2£![]() £5,0 - відношення довжин напівосей еліпса, причому товщина ножів не перевищує діаметра отворів днища, а рухомі ножі встановлені на валу по лінії подвійної спіралі, попарно розорієнтовані на кут 180° з кутом повороту кожної пари відносно сусідньої

£5,0 - відношення довжин напівосей еліпса, причому товщина ножів не перевищує діаметра отворів днища, а рухомі ножі встановлені на валу по лінії подвійної спіралі, попарно розорієнтовані на кут 180° з кутом повороту кожної пари відносно сусідньої

![]() де

де

K - парне число рухомих ножів, вісь обертання вала розташована на відстані h = (0,75¸0,8)R0 над площиною нерухомих ножів, і пристрій має реверсований привод.

Текст

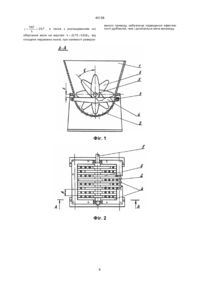

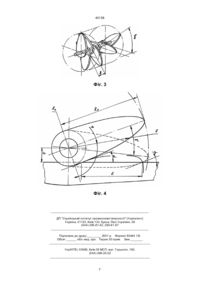

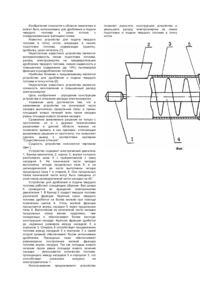

Пристрій для роздрібнення матеріалів, що складається з завантажувального бункера та циліндричного корпусу з перфорованим днищем, в котрому з зазором встановлені на осях пластинчасті нерухомі ножі, між якими на горизонтальному валу по гвинтовій лінії змонтовані рухомі ножі криволінійної форми, який відрізняється тим, що р ухомий ніж виконано у вигляді ексцентричної пластини, різальна кромка якої утворена напівеліпсом, заданим рівнянням 40158 R=± R0 cos2 j + 1 Кут g повороту рухомих ножів на валу є парним до 180°, в результаті чого не виникає стрибка зусиль на валу перед початком кожного наступного оберту. Разом з цим вказаний кут g відповідає такому повороту ножа в процесі обертання, при якому відбувається найбільш ефективне руйнування матеріалу. Тому, як тільки попередній рухомий ніж виходить з режиму ефективного руйнування, слідуючий за ним тут же входить в цей режим без холостого повороту (або з мінімально можливим холостим поворотом) та, відповідно до цього, без стрибка зусиль на валу. Таким чином, ротор постійно працює рівномірно в режимі оптимального навантаження, що зумовлює неперервність, високу ефективність роздрібнення без перевантажень приводу. Розташування осі обертання вала на відстані h = (0,75 ¸ 0,8)R 0 над площиною нерухомих ножів забезпечує постійне входження маточини рухомого ножа в зазор між нерухомими ножами (що є необхідною умовою працездатності пристрою) і водночас з цим зменшує довжину ділянки ефективного руйнування на площині нерухомих ножів лише настільки, що це не зменшує е фективності дрібнення. Реверсований привод дозволяє подрібнювати ту частину матеріалу, яка западає в бік, протилежний напряму обертання ротора, і знаходиться на тій половині поверхні нерухомих ножів, котра не бере участі в роздрібненні при даному напрямі обертання ротора. Зміна ж вказаного напряму за рахунок реверсованого приводу забезпечує повне роздрібнення матеріалу. Таким чином, пропонована форма рухомих ножів разом з вказаним розташуванням їх на валу, а також розташування вала на певній відстані від поверхні нерухомих ножів забезпечує виконання поставленої задачі - підвищення ефективності роздрібнення. На фіг. 1 показано пристрій для роздрібнення матеріалів, вид збоку, розріз А-А на фіг. 2; на фіг. 2 - пристрій для роздрібнення матеріалів, вид зверху, зі знятим завантажувальним бункером; на фіг. 3 - загальний вигляд попарного розташування ексцентричних ножів напівеліпсоподібної форми на валу ротора (для 8 рухомих ножів); на фіг. 4 форма рухомого ножа при l =4,7 та його положення відносно нерухомого ножа на початку та наприкінці ефективного руйнування матеріалу. Пристрій для роздрібнення матеріалів (фіг. 1, 2) складається з завантажувального бункера 1 та циліндричного корпуса з перфорованим днищем 2, в котрому з зазором встановлені на осях 3 пластинчасті нерухомі ножі 4, між якими на горизонтальному валу 5 по гвинтовій лінії змонтовані рухомі ножі 6, виконані у вигляді ексцентричної пластини, різальна кромка якої утворена напівеліпсом, заданим рівнянням R0 R =± , 1 cos 2 j + sin2 j 2 l де R0 - радіус кола маточини ножа, спряженої з різальною кромкою (фіг. 4); j - кут, відповідний до радіуса R кривої; 4,2 £ l £ 5,0 - відношення довжин напівосей еліпса, причому товщина ножів не , sin2 j l2 де R0 - радіус кола основи (маточини) ножа, співпряженої з різальною кромкою; j - кут, якому відповідає радіус R кривої; 4,2 £ l £ 5,0 - відношення довжин напівосей еліпса, причому товщина ножів не перевищує діаметра отворів днища, а рухомі ножі встановлені на валу по лінії подвійної спіралі, попарно розорієнтовані на кут 180° з кутом повороту кожної пари відносно сусідньої 180o ³ 25,7o , де k - парне число рухомих ножів, k вісь обертання вала розташована на відстані h = (0,75 ¸ 0,8)R 0 над площиною нерухомих ножів, і пристрій має реверсований привод. Надання рухомому ножеві форми напівеліпса дозволяє зменшити захоплювальну спроможність, насамперед кінцевої частини ножа, та зосередити основні зусилля руйнування в його кореневій та середній частинах. В результаті потрібні для руйнування матеріалу зусилля на валу знижуються. Витримування певного інтервалу відношень довжин напівосей еліпса, утворюючого ніж, дозволяє одержати оптимальну захоплювальну спроможність, завдяки чому ліквідуються перевантаження приводу без втрати продуктивності або ж зі зростанням її, тобто підвищується ефективність роздрібнення. Надання рухомому ножеві форми ексцентричної пластини разом з розташуванням таких ножів на валу попарно розорієнтованими на 180° з поворотом кожної пари ножів відносно сусідньої на певний кут g по осі вала дозволяє збільшити відстань між сусідніми повернутими на один і той же кут g ножами. В результаті зменшується "густина" розташування ножів на валу, і матеріал, що подається, вільніше нанизується на рухомі ножі та проникає в простір між ними аж до самого вала, де роздрібнюється кореневими та середніми частинами рухомих ножів з відповідно меншими зусиллями. Окрім того, розорієнтація ножів практично усуває характерне для гвинтового розташування ножів осьове переміщення матеріалу (ефект шнека), його накопичення та ущільнення біля однієї з бокових стінок бункера. Тому ротор більш рівномірно навантажується матеріалом по всій своїй довжині, й дрібнення відбувається без некорисних ковзань та переміщень матеріалу, тобто більш е фективно. Водночас з тим зберігається й відома перевага гвинтового розташування ножів: вони почергово контактують з нерухомими ножами, знижуючи та згладжуючи стрибки зусиль на валу. Товщина ножів не перевищує діаметра отворів днища, що визначають розмір продукту дрібнення з урахуванням використаної в пристрої руйнівної деформації зрізу, зазори між ножами настільки малі, що ступінь подрібнення визначається саме товщиною ножів, і якщо остання не перевищує діаметра отворів днища, то матеріал вже після одноразового дрібнення такими ножами в основному досягає необхідного розміру, не потребуючи додаткового подрібнення. Це прискорює процес дрібнення матеріалу. = g 2 40158 перевищує діаметра отворів днища, а рухомі ножі встановлені на валу по лінії подвійної спіралі (фіг. 1, 2, 3), попарно розорієнтовані на кут 180° з кутом повороту кожної пари відносно сусідньої роздрібнення, ліквідуються перевантаження привода й збільшується продуктивність за рахунок відсутності уповільнень обертання вала асинхронного електродвигуна. Зазор між боковими поверхнями рухомого та нерухомого ножів - мінімально можливий (близько -4 10 -1,5·10-4 м), тому матеріал роздрібнюється за рахунок деформації зрізу. В цих умовах розміри утворюваних часток визначаються товщиною ножа, котра, в свою чергу, не перевищує діаметра отворів днища 2. Тим самим, при взаємодії ножів зразу ж виробляється продукт, крупність якого в основному не перевищує діаметра тих отворів. Таким чином, витримування товщини ножів в межах діаметра отворів днища при використанні деформації зрізу забезпечує швидке та ефективне досягнення необхідного ступеня подрібнення. Роздрібнений матеріал, осипавшись на перфороване днище, виводиться з дробарки через отвори, чому сприяють рухомі ножі, що його прочісують. Та частина матеріалу, яка після подрібнення не досягла розмірів отворів, або ж просипалась на днище крізь зазори між нерухомими ножами без дрібнення, роздрібнюється додатково при взаємодії кінцівок рухомих ножів з днищем за рахунок розриву й стискання, до досягнення потрібної крупності. Захоплювальна спроможність рухомого ножа при сталому радіусі ножа Rн визначається відношенням l = R н R (фіг. 4) довжин напівосей еліп0 180o ³ 25,7o , де k - парне число рухомих ножів, k вісь обертання вала розташована на відстані h = (0,75 ¸ 0,8)R 0 над площиною нерухомих ножів, і пристрій має реверсований привод. Пристрій для роздрібнення матеріалів працює наступним чином. Після виходу ротора на робочу частоту обертання, матеріал, наприклад скручена сталева стружка у вигляді клубків, завантажується в бункер 1 (фіг. 1) та опускається на ротор. Завдяки розташуванню рухомих ножів 6 на валу 5 по лінії подвійної спіралі (фіг. 1, 2, 3), частина з них в момент завантаження матеріалу опиняється опущеною донизу, тому клубок стружки опускається на саму поверхню нерухомих ножів 4, в зону дрібнення. Ножі, що обертаються, переміщують нижню частину клубка в бік обертання, до лицевої стінки бункера, причому, завдяки опуклості еліптичної форми різальної кромки ножів, клубок переміщується відносно них з ковзанням, не захоплюючись ними повністю. У міру наближення до лицевої стінки бункера матеріал, опинившись під рухомим ножем, втягується донизу, відриваючись від верхньої частини клубка, яку стримує стінка бункера. При зближенні рухомого ножа з нерухомим стискається й руйнується матеріал, котрий потрапляє здебільшого під кореневу та середню частини рухомого ножа, оскільки з-під кінцевої його частини матеріал може висковзуватися вбік і вгору. Тим самим еліптична форма ножа дозволяє вивести надлишок захопленого матеріалу з процесу руйнування й відповідно зменшити плече зусиль, прикладених до ножа, перемістивши ці зусилля на його кореневу та середню частини і звільнивши від них кінцеву частину ножа. В результаті зусилля на валу різко знижується в порівнянні з прототипом, і перевантажень приводу не відбувається, завдяки чому підвищується ефективність роздрібнення. Матеріал між рухомим та нерухомим ножами починає руйнуватися за рахунок стискання ще до безпосереднього контакту ножів. На основній же стадії руйнування випукла різальна кромка рухомого ножа входить в зазор між нерухомими ножами та, завдяки еліптичній формі, плавно й безперервно перетинає площину розташування нерухомих ножів у напрямі від центра обертання до вільного кінця рухомого ножа (на відміну від прототипу), поступово руйн уючи матеріал за рахунок деформації зрізу й утворюючи к уски, за розміром близькі до товщини ножів. Процес руйнування при цьому протікає більш рівномірно, без стрибкоподібних збільшень зусиль на валу, з можливістю висковзування матеріалу, причому останній руйнується почергово кожним нерухомим ножем завдяки розташуванню ножів на валу по лінії подвійної спіралі. Тим самим, еліптична форма рухомого ножа створює умови для такої саморегуляції кількості вхоплюваного й подрібнюваного матеріалу, при якій дрібнення протікає з меншими, ніж у прототипу, зусиллями й з меншими стрибками зусиль на валу. Цим досягається стабільне й рівномірне g= са (видовженням ножа). Чим більше l , тим менше випуклість та ширина ножа і, відповідно, більше його захоплювальна спроможність. При l =3,0-3,5 ніж видається настільки широким, що такий матеріал, як клубок завитої стружки, практично зовсім не нанизується на нього. При розташуванні таких ножів на валу по гвинтовій лінії їх площини перекривають одна одну настільки, що це перешкоджає опусканню клубка та попаданню його в зону дрібнення на поверхні нерухомих ножів, а також викликає некорисне осьове переміщення матеріалу без роздрібнення ("ефект шнека"). Крім того, надмірно виявляє себе висковзування матеріалу зпід ножів. Тому при l =3,0-3,5 роздрібнення протікає повільно й неефективно. Збільшення l до 4,2 сприяє усуненню вказаних недоліків. Більш видовжений ніж створює менше перешкод для опускання матеріалу в зону дрібнення, глибше встромляється в клубок стружки та захоплює його. В результаті продуктивність пристрою з l ³ 4,2 більш ніж в 2 рази перевищує той самий показник з l =3,0. Більш видовжений ніж створює й істотно зменшений осьовий рух матеріалу, причому навіть при невеликих кутах повороту ножів на валу ( g ~30-45°), що забезпечують рівномірність навантаження на ротор. Матеріал при цьому вільніше проникає в проміжки між ножами на роторі, досягає середніх та кореневих частин ножів, завдяки чому швидко захоплюється ними й подрібнюється більш ефективно. Для більшості матеріалів, що досліджувались (стружка сталей 40, 40Х, 38ХГСН, 40ХГСА та ін., а також полімери) максимальна продуктивність досягається при 4,2 £ l £ 5,0 , причому нижня границя більш доцільна для матеріалів з високими міцнісними властивостями. Для ме 3 40158 талевої стр ужки сталей 40 та 40Х найвища продуктивність 1,7-1,8 т/год досягається при l =4,7 без зупинок та істотних уповільнень обертання вала асинхронного електродвигуна (Rн=0,4 м, n=25 хв-1, k=8). Однак при l =5,0 захоплювальна спроможність ножа вже збільшується настільки, що зусилля на валу призводять до уповільнень обертання ротора. Це різко негативно впливає на продуктивність, особливо для матеріалів з високими міцнісними властивостями (стружка сталей 38ХГСН, 40ХГСА, кольорових металів та їх сполук). Тому верхня границя l обмежена значенням 5,0. Таким чином, витримування інтервалу 4,2 £ l £ 5,0 забезпечує оптимальну захоплювальну спроможність ножа та відповідає максимальній продуктивності роздрібнення без перевантажень привода. Виходячи з сказаного, ніж може бути практично побудований твірним напівеліпсом R0 R =± , 1 2 2 cos j + sin j 2 l по заданому Rн та l (що, в свою чергу, визначає радіус маточини ножа R0) шляхом задання кутів j (наприклад з інтервалом 5-10°) та обчислення відповідних до них R (фіг. 4). При цьому тільки еліптична форма ножа забезпечує розв'язання поставленої задачі, оскільки будь-яка логарифмічна крива, будучи спряжена з колом основи ножа, сформує гострокінцевий ніж, захоплювальна спроможність кінцевої частини якого буде завжди більше, ніж у еліптичного ножа. Це викличе небажане зростання зусиль на кінці ножа (зокрема, через те, що знизиться ефект висковзування стружки з-під ножа з-за його більш "спрямленої" кінцівки), що протирічить меті винаходу. До того ж, напівеліпс - єдина фігура, яка ідеально спрягається з колом. Якщо замість еліпса взяти будь-яку іншу криву, наприклад, логарифмічну, то в місці з'єднання кола маточини ножа з його різальною кромкою неминуче з'явиться злом, і різальна кромка ножа опиниться більш відхиленою в бік осі симетрії ножа від дотичної до кола маточини в точці спряження. Це приведе до небажаного зменшення захоплювальної спроможності кореневої частини ножа, оскільки збільшиться кут різання між кромкою цієї частини та поверхнею нерухомих ножів дробарки. Але ж захоплювальна спроможність цієї, кореневої частини ножа має бути якнайбільша, оскільки матеріал подрібнюється тут з найменшим плечем зусиль руйнування. Саме таку максимально можливу захоплювальну спроможність і забезпечує на цій ділянці еліптична крива, тому що вона якнайближче підходить тут до дотичної до кола маточини, що, відповідно, зумовлює й мінімальний кут різання. Ось чому еліптична твірна крива для ножа є єдиною, яка дозволяє досягти мети винаходу. Ножі на валу розташовані по гвинтовій лінії, в результаті чого матеріал роздрібнюється почергово кожним рухомим ножем, що знижує як самі зусилля руйнування, так і їх стрибкоподібні зміни. Однак осьове переміщення матеріалу, що виникає при цьому ("ефект шнека") призводить до його накопичення біля однієї з стінок бункера, де він роздрібнюється лише найближчими до цієї стінки ру хомими ножами, тоді як остання частина ротора виявляється ненавантаженою. Через те процес дрібнення уповільнюється, а стрибкоподібне збільшення зусиль на валу внаслідок нерівномірного навантаження ротора по його довжині може викликати перевантаження привода. Цей недолік усувається в пропонованому пристрої збільшенням відстані по осі вала між сусідніми рухомими ножами, повернутими один відносно другого на кут g (фіг. 1, 2, 3). В результаті між вказаними ножами утворюється достатній простір для того, щоб матеріал вільніше проходив між ними й швидше осипався до нерухомих ножів, а не втягувався б в осьовий рух вздовж вала. Це збільшення відстані досягається тим, що рухомий ніж виконано у вигляді ексцентричної пластини, а також попарною розорієнтацією таких ножів на валу на кут 180° (фіг. 1, 2, 3), тобто розташуванням їх на валу по лінії подвійної спіралі. За першим від стінки бункера рухомим ножем розташований другий, повернутий відносно нього на 180°. Ці двоє ножів утворюють пару, причому вона займає на валу довжину, удвоє більшу, чим у випадку використання повністю еліптичного (симетричного) ножа (фіг. 1, 2, 3). Наступна пара таких самих ножів повернута відносно попередньої на кут g , причому завдяки ексцентричності ножів та їх попарній розорієнтації на 180°, відстань b (фіг. 2, 3) між сусідніми ножами, повернутими на кут g , збільшується втричі порівняно з розташуванням таких же ножів по гвинтовій лінії без попарної розорієнтації, або порівняно з розташуванням по гвинтовій лінії симетричних ножів. В результаті зводиться до мінімуму осьовий рух матеріалу при обертанні ротора. Разом з тим зберігається й почергова взаємодія ножів, причому кут повороту пар ножів на валу через їх збільшену віддаленість один від другого по осі вала, може бути достатньо малим (~30-45°) без втрати захоплювальної спроможності ротора. Це сприяє зменшенню стрибків зусиль на валу при дрібненні. Таким чином, розташування ексцентричних ножів на валу по лінії подвійної спіралі забезпечує найкращі умови роботи ротора, чим і підвищується ефективність подрібнення. Кут g повороту ножів на валу визначається як 180o ), внаслідок чого ротор виk являється збалансованим та, крім того, після кожного його оберту, перед початком наступного, не відбувається ніяких змін зусиль на валу. Число рухомих ножів повинно бути парним, інакше неможлива їх попарна розорієнтація на 180°. Нижня границя кута g визначається умовою почергового контактування, при якій кожний наступний рухомий ніж починає руйнування матеріалу в момент його закінчення попереднім ножем, тобто в момент послаблення зусиль на попередньому ножеві. Різке зростання зусиль на валу при подрібненні клубка завитої стружки, утримуваного стінками бункера й затиснутого між рухомим та нерухомим ножами, починається тоді, коли кут a між кромкою нерухомого ножа та дотичною до різальної кромки рухомого ножа в точці їх перетинання складає в середньому 22° (фіг. 4). Відповідне до початку ефективного руйнування положення рухомого ножа кратний 180° ( g = 4 40158 відносно нерухомого показане на фіг. 4 суцільною лінією. Подальший обертальний рух ножа відносно нерухомих ножів супроводжується кутами a

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for crushing materials

Автори англійськоюZatsarenko Vasyl Ivanovych, Tykhontsov Oleksandr Mykhailovych, Levchuk Oleksandr Semenovych, Skliar Viacheslav Mykolaiovych

Назва патенту російськоюУстройство для размельчения материалов

Автори російськоюЗацаренко Василий Иванович, Тихонцов Александр Михайлович, Левчук Александр Семенович, Скляр Вячеслав Николаевич

МПК / Мітки

МПК: B02C 18/06

Мітки: пристрій, матеріалів, роздрібнення

Код посилання

<a href="https://ua.patents.su/7-40158-pristrijj-dlya-rozdribnennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для роздрібнення матеріалів</a>

Попередній патент: Круто похилий конвеєр

Наступний патент: Спосіб профілактики гострого післяпологового ендометриту

Випадковий патент: Процес виготовлення циліндричних пруткових виробів з пам`яттю форми із полімерних композиційних матеріалів