Спосіб подрібнення рудних матеріалів у зустрічних газодинамічних потоках

Номер патенту: 40357

Опубліковано: 10.04.2009

Автори: Остапов Анатолій Іванович, Тинина Сергій Володимирович, Чаплиць Олександр Донатович

Формула / Реферат

1. Спосіб подрібнення рудних матеріалів у зустрічних газодинамічних потоках при термічній обробці, що включає подрібнення матеріалу з одночасним термічним впливом, відвід подрібненої твердої фази з зони обробки, розподіл твердої й газової фаз продукту, відбір з твердої фази, що відводиться, заданих найбільш великих часток неподрібненого та недостатньо подрібненого матеріалу й повернення їх у зустрічні потоки на подальше подрібнення, осадження й охолодження твердої фази, який відрізняється тим, що температурну обробку здійснюють шляхом підведення додаткового енергоносія, що включає пальне та окислювач, безпосередньо в напрямку до зони подрібнення з подальшим його змішуванням і спалюванням, а подрібнювання виконують у високотемпературній зоні продуктів згоряння.

2. Спосіб за п. 1, який відрізняється тим, що як окислювач використовують кисень.

3. Спосіб за п. 1, який відрізняється тим, що як пальне використовують вуглеводне паливо, наприклад ацетилен.

4. Спосіб за п. 1, який відрізняється тим, що як пальне використовують водень.

5. Спосіб за п. 1, який відрізняється тим, що додатковий енергоносій подають у напрямку видалення продуктів подрібнення з максимальним відхиленням від цього напрямку в будь-який бік на 30º.

6. Спосіб за п. 1, який відрізняється тим, що подрібнення проводять у факелі полум'я за зоною відновлювального горіння по напрямку відводу подрібненої твердої фази.

7. Спосіб за п. 1, який відрізняється тим, що подрібнення проводять за факелом полум'я по напрямку відводу подрібненої твердої фази.

8. Спосіб за п. 1, який відрізняється тим, що подрібнення проводять при температурі полум'я в діапазоні від 500 до 3200 °С.

Текст

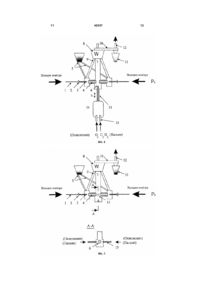

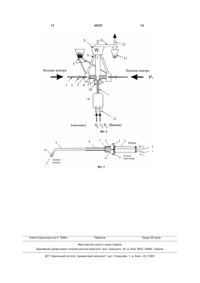

1. Спосіб подрібнення рудних матеріалів у зустрічних газодинамічних потоках при термічній обробці, що включає подрібнення матеріалу з одночасним термічним впливом, відвід подрібненої твердої фази з зони обробки, розподіл твердої й газової фаз продукту, відбір з твердої фази, що відводиться, заданих найбільш великих часток неподрібненого та недостатньо подрібненого матеріалу й повернення їх у зустрічні потоки на подальше подрібнення, осадження й охолодження твердої фази, який відрізняється тим, що температурну обробку здійснюють шляхом підведення додаткового енергоносія, що включає пальне та окислювач, безпосередньо в напрямку до зони подрібнення з подальшим його змішуванням і спа U 2 (19) 1 3 ні потоки на подальше подрібнення, подачі в зону зустрічі течій хоча б одного додаткового струменя газу з температурою, що перевищує температуру зустрічних течій [Патент України №76495 від 15.08.2006p.]. Однак температура додаткового струменя газу обмежена, а сам спосіб не може забезпечити руйнування мінералів з високою температурою плавлення в технологічно упорних концентратах. Загальними ознаками у відомому й технічному рішенні, що заявляється (способі) є: подрібнення рудних матеріалів у зустрічних газодинамічних течіях при термічній обробці, уведення матеріалу, що руйнує, у зустрічні течії газу, відбір із твердої фази, що відводить, заданих, найбільш великих часток зруйнованого матеріалу й повернення їх у зустрічні течії на подальше подрібнення, подача в зону зустрічі течій хоча б одного додаткового струменя газу з температурою, що перевищує температуру зустрічних течій. Недоліком прототипу-способу є відсутність у зоні подрібнення додаткового енергоносія, що включає пальне й окислювач, з наступним його змішуванням і спалюванням, його низька ефективність (з погляду досягнення високих температур у зоні подрібнення), і неможливість газодинамічної переробки й розкриття деяких мінералів технологічно упорних рудних матеріалів і концентратів. В основу корисної моделі поставлене завдання вдосконалення способу подрібнення рудних матеріалів у зустрічних газодинамічних течіях при термічній обробці, що включає введення матеріалу, що руйнує, у зустрічні течії газу, відбір із твердої фази, що відводить, заданих, найбільш великих часток зруйнованого матеріалу й повернення їх у зустрічні течії на подальше подрібнення, у якому шляхом підведення в напрямку до зони подрібнення додаткового енергоносія, що включає пальне й окислювач, з наступним його змішанням і спалюванням, і здійсненням подрібнення у високотемпературній зоні продуктів згоряння передбачається істотно збільшити ефективність процесу подрібнення з одночасною зміною фізико-хімічних властивостей мінералів, руйнування їхньої кристалічної структури аж до рентгеноаморфного стану. Поставлене завдання вирішується тим, що в способі подрібненя рудних матеріалів у зустрічних газодинамічних течіях при термічній обробці, що включає побрібнення матеріалу з одночасним термічним впливом, відвід подрібненої твердої фази з області обробки, поділ твердої й газової фаз продукту, відбір із твердої фази, що відводить, заданих найбільш великих часток зруйнованого матеріалу й повернення їх у зустрічні течії на подальше доподрібнене, осадження й охолодження твердої фази, відповідно до винаходу, температурну обробку здійснюють шляхом підведення в напрямку до зони подрібнення додаткового енергоносія, що включає пальне й окислювач, з наступним його змішанням і спалюванням, а подрібнення роблять у високотемпературній зоні продуктів згоряння. Крім того, як окислювач використають кисень. 40357 4 Крім того, як пальне використається вуглеводне паливо, наприклад ацетилен. Крім того, як пальне використається водень. Крім того, додатковий енергоносій подають у напрямку видалення продуктів подрібнення з максимальним відхиленням від цього напрямку в будь-яку сторону на 30 градусів. Крім того, подрібнення роблять у факелі полум'я за відбудовною зоною горіння по напрямку відводу здрібненої твердої фази. Крім того, подрібнення роблять за факелом полум'я по напрямку відводу здрібненої твердої фази. Крім того, подрібнення ведуть при температурі полум'я в діапазоні від 500 до 3200°С. Такі істотні відмітні ознаки способу термічної обробки рудних матеріалів у зустрічних газодинамічних потоках як "температурну обробку здійснюють шляхом підведення в напрямку до зони подрібнення додаткового енергоносія, що включає пальне й окислювач, з наступним його змішаннямі спалюванням, а подрібнення роблять у високотемпературній зоні продуктів згоряння" є достатніми у всіх випадках, на яких поширюється обсяг правового захисту. Інші відмітні ознаки характеризують спосіб в окремих випадках його здійснення. Наявність у способі подрібнення рудних матеріалів у зустрічних газодинамічних течіях при термічній обробці операцій "температурну обробку здійснюють шляхом підведення в напрямку до зони подрібнення додаткового енергоносія, що включає пальне й окислювач, з наступним його змішанням і спалюванням, а подрібнення роблять у високотемпературній зоні продуктів згоряння" дозволяє істотно підвищити температуру в зоні подрібнення. Це треба з того, що температура в зоні факела киснево-ацетиленового полум'я може досягати 3200°С. Підвищення температури в зоні подрібнення дозволить зробити термообробку й терморуйнування матеріалу. Все це дозволить збільшити ефективність процесу подрібнення з одночасною зміною фізико-хімічних властивостей мінералів, руйнування їхньої кристалічної структури аж до рентгеноаморфного стану. Операція - «як окислювач використають кисень» - дозволить максимально підвищити температуру в зоні подрібнення при використанні різних видів палива. Операція - «як пальне використається вуглеводне паливо, наприклад ацетилен» - дозволить створювати в зоні горіння діапазони температури від 1850°С (метан) до 2050°С (пропан бутановая суміш). Використання різних видів вуглеводного палива дозволить змінювати необхідну температуру в широких межах. Це дозволить створити необхідні термічні, руйнівні напруження в подрібнює матеріалі, що, і найбільше ефективно використати підводимо енергію. Операція - «як пальне використається водень» - дозволить створювати в зоні горіння діапазони температури порядку 2100°С, використовуючи цей вид екологічно чистого палива. Операція - «додатковий енергоносій подають у напрямку видалення продуктів подрібнення з максимальним відхиленням від цього напрямку в 5 будь-яку сторону на 30 градусів» - дозволить робити руйнування охолоджених часток концентрату в середовищі високотемпературного газу, що подається в напрямку видалення продуктів подрібнення. Це дозволить найбільше ефективно використати підводиму до трубопроводу енергію. Відхилення від цього напрямку в будь-яку сторону на 30 градусів дозволить оптимально регулювати процес переробки. Операція - «подрібнення роблять у факелі полум'я за відбудовною зоною горіння по напрямку відводу здрібненої твердої фази» - дозволить досягати максимальну температуру в зоні подрібнення. Операція - «подрібнення роблять за факелом полум'я по напрямку відводу здрібненої твердої фази» - дозволить робити подрібнення за факелом полум'я в середовищі продуктів згоряння, не порушуючи при цьому процес горіння й, оптимізовуючи процес подрібнення. Операція - «подрібнення ведуть при температурі полум'я в діапазоні від 500°С до 3200°С» дозволить створювати необхідні температурні й тимчасові режими подрібнення в рамках способу, що заяваляється, установлюючи для даного виду мінералів найбільш оптимальний. Сутність пропонованої корисної моделі пояснюється кресленнями, де на Фіг.1 і на Фіг.2 схематично зображена реалізація способу термічної обробки рудних матеріалів у зустрічних газодинамічних течіях при різних варіантах підведення пального й окислювача, на Фіг.3 - схема й температурні режими киснево-ацетиленового полум'я, на Фіг.4-Фіг.7 варіанти конкретного виготовлення технічного пристрою для реалізації способу. Спосіб реалізується яким чином. Підготовлені до подрібнення фракції технологічно упорних рудних матеріалів 1 (див. Фіг.1) уводяться в зустрічні потоки холодного газу 2. При цьому частки розганяють, прохолоджуючись потоком, наприклад, лівим (див. Фіг.1) і соударяються з такими ж частками із протилежного (розташованого в правій частині малюнка) потоку в зоні їхньої зустрічі. Відбувається руйнування часток. Після цього виробляється відвід продуктів руйнування із зони зустрічі в напрямку 3, перпендикулярному напрямку течії, що розганяють. Слідом за цим з відводить маси, що, 4 виробляється відбір найбільш дрібних часток зруйнованого матеріалу й повернення частини, що залишилася, у напрямку 1 у зустрічні потоки 2 на доруйнування (доподрібнення). Найбільший ефект досягається при видаленні із зони руйнування фракції зруйнованого матеріалу з розміром 10-5м і менш. Для максимального посилення ефекту руйнування й розкриття кристалічних ґрат у зону подрібнення й зустрічі течій подають потік додаткового енергоносія, що включає пальне й окислювач, з наступним його змішанням і спалюванням, а подрібнення роблять у високотемпературній зоні продуктів згоряння (з максимально досяжної в процесі температурою - 3200°С). Після розкриття кристалічних ґрат сульфідних мінералів і максимального подрібнення матеріалу з нього на даній 40357 6 стадії віддаляється із зони руйнування сірка або з'єднання сірі. На Фіг.2 показаний можливий варіант, коли струменя додаткового енергоносія 5 подають із двох протилежних сторін перпендикулярно напрямку видалення продуктів подрібнення з максимальним відхиленням від напрямку подачі в будь-яку сторону на 30 градусів. Обробка матеріалу ведеться в такий спосіб (див. Фіг.2). Фракції матеріалу подають у напрямку 1 у протилежно спрямовані течії 2, газу. При цьому енергоносій у напрямку 5 (див. Фіг.1) не подають. Його подають у напрямку 6 (див. Фіг.2). Наступна обробка виробляється в описаній вище послідовності: відводять продукти руйнування із зони зіткнення течій у напрямку 3 перпендикулярному напрямку течій, відбирають найбільш дрібні частки 4 зруйновані матеріали й повертають частину, що залишилася, 1 у протилежно спрямовані потоки 2 на доруйнування. Схема й температурні режими кисневоацетиленового полум'я показані на Фіг.3. Для реалізації зазначеного способу призначене пристрій, показаний на Фіг.4-Фіг.7. Струминний млин, показаний на Фіг.4, складається з: трубопроводів, що підводять, стисненого повітря 1, запірних і регулюючих пневматичних пристроїв 2, розгінних пристроїв з робочим соплом 3 і трубкою 4, пристрою подачі сипучого матеріалу 5, помольної камери 6, стояка 7, класифікатора 8 і пилеосаджувальних і витяжних пристроїв 10, 11 й 12. Крім цього в помольній камері додатково розташоване хоча б одне сопло подачі додаткового енергоносія 13 через трубопровід, запірні й регулюючі пристрої, через інжекторні вузли й камери змішання окислювача й пального 14, з'єднані із трубопроводами, що підводять, окислювача й пального 15. На Фіг.5 показаний інший варіант подачі додаткового енергоносія (сопла 13 подачі додаткового енергоносія розташовані із двох протилежних сторін камери перпендикулярно осі стояка з максимальним відхиленням від перпендикуляра в будь-яку сторону на 30 градусів). На Фіг.6 показана установка на виході сопла подачі додаткового енергоносія циліндричного насадка 16 і мембрани з отвором 17. На Фіг.7 показано газозварювальний пальник інжекторного типу. Пальник складається з ацетиленового ніпеля 1, кисневого ніпеля 2, рукоятки 3, вентиля для ацетилену 4, вентиля для кисню 5, корпуса 6, накидної гайки 7, змішувальної камери 8, наконечника 9 з мундштуком 10. Усередині корпуса пальника перебуває інжекторний вузол 11. У змішувальній камері кисень й ацетилен перемішуються а з мундштука минає горюча суміш, що на виході підпалюють. Млин працює в такий спосіб. Стиснений газ під тиском порядку 0,15...0,9МПа, по трубопроводах 1 (див. Фіг.4), через запірні арматури 2, сопла 3 і трубки 4 подають у камеру 6. Матеріал, що руйнується, уводять у течію газу з бункера 5 у проміжок між соплом 3 і розгінною трубкою 4. При цьому газ із високою швидкістю витікає з соплів 3, захоплює частки ма 7 теріалу, що надходять у прийомну камеру ежектора по трубопроводах з бункера 5. Частки розганяють, охолоджуючись течією у розгінних трубках 4 та контактують з такими ж частками протилежного потоку в помольній камері 6. Відбувається руйнування часток. Після цього відбувається відвід продуктів руйнування з помольної камери 6 по стояку 7, перпендикулярному осі розгінних трубок 4. Класифікатором 8 відбувається відбір найбільш великих часток зруйнованого матеріалу й повернення їх по трубопроводах у розгінні трубки 5 на подальше руйнування в помольній камері б. Витяжні й пилоосаджувальні пристрої 10, 11, 12 роблять витяжку і фільтрацію подрібненого матеріалу. Для максимального посилення ефекту руйнування й розкриття кристалічних ґрат упорних рудних мінералів у зону зустрічі течій подають додатковий струмінь енергоносія з температурою - до 3200°С через сопло 13. Сопла мають можливість регульованого переміщення уздовж осі, мають на виході звужуючую частину й через інжекторні вузли й камери змішання 14 окислювача й пального, з'єднані із трубопроводами, що підводять, окислювача й пального 15. Для регулювання ефекту руйнування й розкриття кристалічних ґрат на зону зустрічі течій сопла 13 мають можливість переміщення уздовж осі на величину h (див. Фіг.4). При компонуванні пристрою, коли (див. Фіг.5) сопла подачі додаткового енергоносія 13 можуть бути розташовані із двох протилежних сторін камери перпендикулярно осі стояка з максимальним 40357 8 відхиленням від перпендикуляра в будь-яку сторону на 30 градусів сопла так само можуть мати регульоване переміщення уздовж їхньої осі. Система регулювальної й запірної арматур 2 й 15 дозволяє регулювати й відключати як подачу енергоносія так і повітря. Приклад: конкретного виконання способу показаний на Фіг.4. На схемі показано конструкція газоструминного млину помольною продуктивністю 2кг/година. Повітря під тиском порядку 0,15...0,9МПа, по трубопроводах 1, через запірні арматури 2, сопла 3 і трубки 4 подають у камеру 6. Трубопровід, що підводить, виготовлений з нержавіючої трубки (сталь 12Х18Н10Т). Як подрібнюючийся матеріал може використатися упорний золотосульфідний концентрат з розмірами часток 1-3мм. Як сопло для підведення додаткового енергоносія використається стандартна інжекторна газозварювальний пальник, показана на Фіг.7. Як окислювач використається кисень (О2), а як пальне - ацетилен (С2Н2 ). Порівнявши витрати повітря високого тиску й додаткового енергоносія, що подрібнює матеріал піддається необхідній термообробці. Матеріал подрібнюється до розміру менш 5мкм, відбирається із зони подрібнення й прохолоджується. Значні температурні напруги зі збільшенням обсягу газоподібної фази (SO2, Н2О и ін.), що виділяється з локальних зон термічного руйнування, приводять до додаткового руйнування, наприклад, золотосульфидных мінералів. 9 40357 10 11 40357 12 13 Комп’ютерна верстка А. Рябко 40357 Підписне 14 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of crushing ore materials in counter gas-dynamic flows

Автори англійськоюOstapov Anatolii Ivanovych, Tynyna Serhii Volodymyrovych, Chaplyts Oleksandr Donatovych

Назва патенту російськоюСпособ измельчения рудных материалов во встречных газодинамических потоках

Автори російськоюОстапов Анатолий Иванович, Тинина Сергей Владимирович, Чаплиц Александр Донатович

МПК / Мітки

МПК: B02C 19/00, G01M 9/00

Мітки: зустрічних, газодинамічних, рудних, потоках, спосіб, матеріалів, подрібнення

Код посилання

<a href="https://ua.patents.su/7-40357-sposib-podribnennya-rudnikh-materialiv-u-zustrichnikh-gazodinamichnikh-potokakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб подрібнення рудних матеріалів у зустрічних газодинамічних потоках</a>

Попередній патент: Теплозахисний панельний пристрій

Наступний патент: Газоструминний млин