Спосіб дослідження процесу просочення тканих волокнистих матеріалів полімерними зв’язуючими

Номер патенту: 43268

Опубліковано: 15.11.2001

Автори: Федоткін Ігор Михайлович, Кудряченко Віктор Володимирович, Колосов Олександр Євгенович

Формула / Реферат

1. Спосіб дослідження процесу просочення тканих волокнистих матеріалів полімерними зв'язуючими, що полягає в деформуванні зразка матеріалу, що просочується, шляхом його розтягнення, подачі на поверхню матеріалу зверху дози полімерного звязуючого і подальшої реєстрації міри просочення по значенню світлоперепускання зразка, що просочується, при освітленні його поверхні з боку нанесення полімерного зв’язуючого світлом, який відрізняється тим, що величину дози вибирають з урахуванням структурних властивостей зразка, його натягнення, фізико-хімічних властивостей полімерного зв’язуючого і температури просочення, а при реєстрації міри просочення локалізують світлове випромінювання на поверхні зразка в зоні просочення шляхом використання циліндричного пучка світла, діаметр світлової плями якого на поверхні зразка, що просочується, не перевищує діаметр плями нанесеного зв'язуючого.

2. Спосіб по п. 1, який відрізняється тим, що величину дози зв'язуючого, що подається на поверхню зразка, що просочується, вибирають з урахуванням його товщини пористості, а також капілярно-пористих властивостей і поверхневої обробки волокон, що складають його.

3. Спосіб по п. 1, який відрізняється тим, що використовують попереднє нагрівання зв'язуючого, що наноситься, і зразка, що просочується, в зоні просочення до температури просочення.

4. Спосіб по п. 1, який відрізняється тим, що при освітленні зразка, що просочується, використовують пучок модульованого світла.

5. Спосіб по п. 1, який відрізняється тим, що проводять ряд вимірів міри просочення при варіюванні відстані від джерела світла до поверхні зразка, що просочується.

Текст

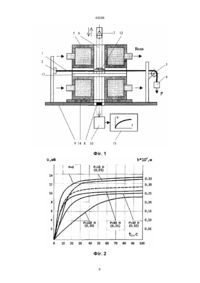

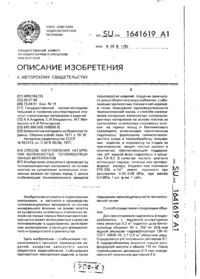

1. Спосіб дослідження процесу просочення тканих волокнистих матеріалів полімерними зв'язуючими, що полягає в деформуванні зразка матеріалу, що просочується, шляхом його розтягнення, подачі на поверхню матеріалу зверху дози полімерного зв’язуючого і подальшої реєстрації міри просочення по значенню світлоперепускання зразка, що просочується, при освітленні його поверхні з боку нанесення полімерного зв'язуючого світлом, який відрізняється тим, що величину дози вибирають з урахуванням структурних властивостей зразка, його натягнення, фізико-хімічних властивостей полімерного зв'язуючого і температури про A (54) СПОСІБ ДОСЛІДЖЕННЯ ПРОЦ ЕСУ ПРОСОЧЕННЯ ТКАНИХ ВОЛОКНИСТИХ МАТЕРІАЛІВ ПОЛІМЕРНИМИ ЗВ'ЯЗУЮЧИМИ 43268 зуючого і подальшої реєстрації міри просочення по значенню світлоперепускання зразка, що просочується, при освітленні його поверхні з боку нанесення полімерного зв’язуючого світлом, величину дози вибирають з урахуванням структурних властивостей зразка, його натягнення, фізико-хімічних властивостей полімерного зв'язуючого і температури просочення, а при реєстрації міри просочення локалізують світлове випромінювання на поверхні зразка в зоні просочення шляхом використання циліндричного пучка світла, діаметр світлової плями якого на поверхні зразка, що просочується, не перевищує діаметру плями нанесеного зв'язуючого. Величину дози зв'язуючого, що подається на поверхню зразка, який просочується, вибирають з урахуванням його товщини, пористості, а також капілярно-пористих властивостей і поверхневої обробки волокон, що складають його. Використовують попереднє нагрівання зв'язуючого, що наноситься, і зразка, що просочується в зоні просочення, до температури просочення. При освітленні зразка, що просочується, використовують п учок модульованого світла. Проводять ряд вимірів міри просочення при варіюванні відстані від джерела світла до поверхні зразка, що просочується. Підвищення точності і достовірності результатів вимірювань за способом, що пропонується, в порівнянні зі способом прототипу досягається як за рахунок локалізації світлового випромінювання, тобто застосування циліндричного пучка модульованого світла, так і за рахунок дозованої подачі зв'язуючого на поверхню зразка, що просочується, з урахуванням його структурних власти востей, включаючи товщин у, пористість, натягнення при просоченні, а також капілярно-пористих властивостей і умов поверхневої обробки складаючих його волокон. Крім того, враховуються фізико-хімічні властивості полімерного зв'язуючого і умови процесу просочення. Відомо, що процес просочення - це процес заміни повітря в порах і капілярах наповнювача (тканих волокон) на полімерне зв'язуюче. Домінуючий вплив на процес просочення здійснюють як фізико-хімічні чинники просочувального середовища, так і властивості тканого наповнювача, які, в свою чергу, впливають на його змочуваність [3, 4]. Остання характеризується крайовим кутом змочування Q, або змочувальною здатністю σcosQ, де σ - коефіцієнт поверхневого натягу (або питома вільна поверхнева енергія). Поверхневий натяг рідин падає з підвищенням температури, однак теоретичні і досить обгрунтовані експериментально закономірності цього явища поки що не знайдені. У реальних системах кореляція між швидкістю просочення і змочуванням спостерігається не завжди і не повністю, тому застосовувати класичні закони одиничного капіляра правильної форми (тобто без викривлень по довжині), що просочується чистим полімерним середовищем, можна тільки при дуже великих допущеннях [4]. Так, армуючий наповнювач у загальному випадку являє собою систему елементарних волокон, переплетених і сформованих у нитки, ровниці, стрічки, джгути з яскраво вираженою капілярною структурою [5, 6]. Трактування капілярно-пористого тіла як пучка капілярів однакового радіуса було використане в численних роботах [7, 8]. Причому досить хороший збіг досліду з теорією був отриманий при використанні концепції еквіваленттного (гідравлічного) радіусу. Однак, як вважають ряд авторів [9, 10], волокнисту структур у в загальному випадку не можна розглядати як просту суму лінійних капілярів з однаковим поперечним перетином, оскільки капіляри у волокнистих системах істотно відрізняються від циліндричних трубок. У загальному випадку капіляр не буде круглим, а його стінки гладкими. Форма і площа поперечного перетину капілярів може мінятися в широких межах по його довжині для реальних наповнювачів. Крім того, капіляри можуть розгалужуватися,змикатися, закінчуватися тупиками (при просоченні таких капілярів утворюється так званий "пляшковий ефект") або порами великого об'єму. Крім цього, шорсткість стінок капілярів викликає так званий "капілярний гістерезис" [7, 8]. Останній сприяє прискоренню просочення при використанні складів, що добре змочують, і навпаки, сповільненню просочення при використанні складів, що погано змочують [11]. До того ж більшість капілярів у волокнистих системах не закриті з боків і мають відгалуження [10]. Як правило, при просоченні тканих волокнистих наповнювачів полімерними зв'язуючими, нанесеними на поверхню наповнювача, відбувається не тільки заповнення великих пор і капілярів зв'язуючим (так звана "пенетрація"), але і проникнення його безпосередньо у волокна. Перше явище можна умовно назвати "поперечним" просоченням (тобто просоченням перпендикулярно до поверхні тканини), друге - "поздовжнім" просоченням (тобто просоченням вздовж капілярів волокон). Як відмічено у [12], власне процес просочення включає в себе наступні основні стадії: нанесення просочувального складу на поверхню полотна (тканого матеріалу), проникнення просочувального складу в пори полотна, дифузію просочувального складу до поверхні волокон, дифузію просочувального складу всередину волокон. Причому в процесах, що практично використовуються, вказані стадії не мають чітких кордонів, оскільки реальні матеріали володіють неоднорідною структурою і на різних дільницях вище перелічені чотири стадії просочення протікають з різною швидкістю. Ці чинники нерідко ведуть до поєднання вищезгаданих стадій. У зв'язку з цим при проведенні як теоретичних, так і експериментальних досліджень необхідно максимально враховувати вище перелічені явища. У світлі вищесказаного є обгрунтованим використання оптичного методу (а саме методу світлоперепускання) для дослідження кінетики просочення з урахуванням відсутності чітких кордонів вищезгаданих стадій просочення. Як в способі, що пропонується, так і в способі прототипу, використання методу світлоперепускання зумовлене його відносною простотою і достовірністю. Метод світлоперепускання заснований на зміні оптичних властивостей сухо го тканого матеріалу (склонаповнювача) при зануренні його в полімерне зв'язуюче [3]. Зіставлення різних методів показало, 2 43268 що метод, заснований на реєстрації інтенсивності світлоперепускання тонкого прозорого пористого об'єкту (склотканини, що просочилася ) в процесі просочення може бути використаний для вивчення кінетики цього процесу, а також для вивчення чинників, що впливають на цей процес [13]. Результати досліджень показали, що із загальної інтенсивності пучка паралельних світлових променів поглинається тим менша їх частка, чим глибше відбулося просочення. Цей факт можна пояснити тим, що при проникненні світлового променя з однієї середи в іншу він заломлюється згідно із законом заломлення Снеліуса, оскільки обидві середи мають різні показники заломлення. Дійсно, при витісненні повітря з пористого тіла розчином полімеру змінюються умови проходження і розсіяння світла. Показник заломлення повітря (nп=1,003) значно нижче, ніж показник заломлення слюди (1,5620) або скла (nс=1,5-1,7). У свою чергу, показник заломлення розчинів полімерів становить nп=1,4-1,5. Падаючий світловий промінь при зустрічі зі скляним наповнювачем круглого поперечного перетину завжди буде поступати на його поверхню під кутом і розсіюватися у всі х напрямах. Тому через волокно проходить лише частина первинного променя, і воно порівняно світлопроникне. Якщо ж волокна оточені зв'язуючим, показник заломлення якого близький до показника заломлення наповнювача, то світловий промінь заломлюється трохи, тобто композиція є більш світлопроникною у порівнянні з чистим (непросоченим) наповнювачем. Тому при заміні повітря полімером світло розсіюється значно менше, тобто світлорозсіяння меншає, а світлоперепускання зростає. У способі, що пропонується, величину дози полімерного зв'язуючого, що подається на поверхню зразка, що просочується, вибирають з урахуванням структурних властивостей зразка і умов просочення. До основних структурних властивостей зразка, що просочується, відносять його товщину, пористість, а також капілярно-пористі властивості і наявність поверхневої обробки складаючих його волокон (наявність на поверхні волокон замаслювачів, апретів і інш.). Існує певний взаємозв'язок між структурними властивостями наповнювача (зокрема, його товщиною, капілярно-пористими властивості його волокон), що просочується, величиною дози, що наноситься, і фізико-механічними властивостями полімерного зв'язуючого, зусиллям натягнення наповнювача, а також параметрами світлового випромінювання (діаметром світлової плями, що покриває наповнювач, полярністю і модульованістю випромінювання). Внаслідок проведених експериментів встановлено, що чим товсті шим є тканий волокнистий наповнювач, що просочується, і чим меншим є його натягнення, тим відносно велику дозу зв'язуючого необхідно наносити, і навпаки. При нанесенні досить малої дози зв'язувального при відносно великій товщині наповнювача, що просочується, і малому зусиллі його натягнення процес поперечного просочення пор полотна (пенетрація) буде домінувати над процесом поздовжнього просочення тільки в центральній зоні просочення (що умовно лімітується максимальним діаметром плями зв'язуючого, яка розтікається на поверхні наповнювача з умовним центром в місці нанесення краплі зв'язуючого на поверхню наповнювача). Тобто в центральній зоні просочення процес проникнення зв'язуючого у відносно великі пори полотна буде домінувати над процесом поздовжнього просочення вздовж волокон внаслідок відмінності капілярних радіусів пор волокон в цих напрямах. У той же час ближче до краю умовної зони просочення дифузія просочувального складу до поверхні волокон і дифузія складу всередину волокон згодом будуть домінувати над пенетрацією. Одночасно з цим відбувається процес розтікання зв'язуючого по поверхні волокна. Швидкість цього процесу визначається також наявністю поверхневої обробки волокон. Так, обробка замаслювачами застосовується для поліпшення збереження волокон. Але при цьому одночасно гіршає адгезія замаслених волокон до зв'язуючого, тобто змочуваність. Тому наповнювач перед використанням, як правило, прокалюють (сушать), а безпосередньо перед просоченням нагрівають. Обробка волокон апретами, що містять органічні похідні кремнію і фтору, служить для поліпшення змочуваності. Крім того, властивості зв'язуючого (його концентрація, щільність, в'язкість і інші технологічні властивості), зусилля натягнення наповнювача також впливають на швидкість просочення. Таким чином, в цьому випадку буде спостерігатися нерівномірність проникнення зв'язуючого по товщині наповнювача у всій зоні просочення. Внаслідок цього експериментальні результати, що не враховують вище перелічені явища, будуть давати певну погрішність. В іншому крайньому випадку, коли на тонкий наповнювач наносять досить велику кількість зв'язуючого, спостерігається також недостатньо достовірна картина процесу просочення. Внаслідок відмінності коефіцієнтів заломлення полімерного зв'язуючого і скловолокнистого наповнювача, а також істотної відмінності їх відносного масового змісту на дільниці, що просочується, домінуючим у показниках заломлення буде показник заломлення зв'язуючого. Крім цього, в силу відносно "значного" гідростатичного тиску зв'язуючого на поверхню наповнювача (яку можна умовно визначити усередненою висотою стовпа зв'язуючого над поверхнею наповнювача) буде виявлятися "пляшковий ефект", викликаний початковою наявністю повітря в порах тканого наповнювача. Тому необхідно експериментально визначати оптимальне співвідношення між товщиною наповнювача, що просочується, його натягненням і величиною дози зв'язуючого, що наноситься, в залежності від температури просочення. Крім того, для підвищення достовірності умов просочення температура тканого наповнювача в зоні просочення і температура зв'язуючого, що наноситься, повинні, як правило, співпадати. Для цього в способі, що пропонується, використовують попередній нагрів зв'язуючого, що наноситься, і зразка, що просочується в зоні просочення, до те 3 43268 мператури просочення, після чого і роблять вимірювання. Ще однією особливістю способу, що пропонується, є локалізація світлового випромінювання, тобто як світлове випромінювання використовується циліндричний пучок світла. Циліндрична форма пучка світла визначається тим, що для підвищення достовірності процесу вимірювань необхідно провести реєстрацію світлоперепускання інтегральне: як по товщині наповнювача, так і по його поверхні в умовній зоні просочення, тобто по всьому фронту просочення в зоні, що досліджується. Крім того, як вказувалося вище, процеси просочення в центрі і на периферії зони просочення протікають нерівномірно. До того ж пляма, що утворюється при розтіканні нанесеного на поверхню наповнювача зв'язуючого, також має, як правило, кругову форму. У свою чергу, використання модульованого світла підвищує точність вимірювань в порівнянні з використанням немодульованого світла. Варіювання відстані від джерела світла до поверхні зразка, що просочується, дозволяє локалізувати умовний діаметр зони просочення в залежності від структурних властивостей наповнювача, його натягнення, від маси дози і фізико-хімічних властивостей зв'язуючого, що наноситься, а також від умов просочення. При цьому чим меншою є доза зв'язуючого, що наноситься і її температура, а також чим меншим є діаметр пор полотна, тим ближче повинно бути розташовано джерело світла до поверхні наповнювача, що просочується, і навпаки. Вказаний спосіб здійснюється за допомогою пристрою, що зображений на фіг. 1. Характерні кінетичні криві просочення тканих зразків визначеної товщини в залежності від умов просочення (зокрема, зусилля натягнення зразків) показані на фіг. 2 і фі г. 3. Спосіб здійснюють таким чином. Проводять деформування зразка матеріалу, що просочується, шля хом його розтягнення, подачу на поверхню матеріалу зверху полімерного зв'язуючого з подальшою реєстрацією міри просочення по значенню (кінетиці) світлоперепускання зразка, що просочується, при освітленні його поверхні з боку нанесення полімерного зв'язуючого світлом. Величину дози полімерного зв'язуючого, що подається на поверхню зразка, що просочується, вибирають з урахуванням структурних властивостей зразка, фізико-хімічних властивостей полімерного зв'язуючого, температури просочення і зусилля натягнення зразка. При освітленні поверхні зразка використовують циліндричний пучок модульованого світла, діаметр світлової плями якого на поверхні зразка, що просочується, в зоні просочення не перевищує діаметра плями нанесеного зв'язуючого. Величину дози зв'язуючого, що подається на поверхню зразка, що просочується, вибирають з урахуванням його товщини, пористості, натягнення при просоченні, а також капілярно-пористих властивостей і наявності поверхневої обробки складаючих його волокон. Як варіант реалізації способу, що пропонується, використовують попередній нагрів зв'язуючого, що наноситься, і зразка, що просочується в зоні просочення (сушку), до температури просочення. Проводять ряд вимірів міри просочення при варіюванні відстані від джерела світла до поверхні зразка, що просочується, в залежності від умов просочення. Експериментальна установка для дослідження процесу поперечного просочення за способом, що пропонується (див. фіг. 1), складається із зразка волокнистого наповнювача 1, що вивчається. Як волокнистий наповнювач використовували намотаний в декілька шарів склоровінг ВМПС 10-40x1-78 (ТУ 6-19-076-34-85) з товщиною при нульовому натягненні 0,33×10-3 м, а також скловолокнисту тканину марки Т-10-80 (ГОСТ 19170-73) фіксованої товщини 0,23×10-3 м. Довжина зразків становила 0,2 м, ширина (для локалізації крайових ефектів, виникаючих при розтягненні зразка) становила 0,04 м. Як зв'язуюче використовували епоксидне зв'язуюче ЕДТ-10. Зразок волокнистого наповнювача закріпляли за допомогою затиску 2 для створення необхідного зусилля натягнення наповнювача, кріпили через ролик 3 до вантажу 4 і вміщували в зазорі прямокутного перетину виготовленої з дюралевого сплаву теплообмінної камери 5. В якості теплоносія використали воду, а також масло. За допомогою теплообмінної камери 5 досягали потрібної температури просочення, тобто нагріву дози зв'язуючого, що наноситься, і наповнювача 1, що просочується, в зоні просочення. Температуру в зоні просочення волокнистого наповнювача (перед початком процесу просочення) заміряли за допомогою термопари (на фіг. 1 не показано). Для реєстрації світлоперепускання зразка 1 використовувався експериментальний пристрій "Вимірювач світлоперепускання ВСП-8204" (розробник - СКБ наукового приладобудування Інституту механіки полімерів Латвії, м. Рига), що описаний в роботі [14]. Основні параметри вимірювача ВСП-8204: - діапазон вимірювань коефіцієнта світлоперепускання - від 0,000001 до 0,96; - межі основної погрішності вимірювання коефіцієнта світлоперепускання, що допускається, ±5%; - збіжність вимірювань (по ГОСТ 16263-70) становить 3%; - чутливість приймачів по коефіцієнту припущення в діапазоні довжин хвиль від 400 до 700 нм, не гірше 0,001; - висока швидкодія (400 вимірювань/с); - накопичення результатів вимірювань і можливість порівняння з введеними еталонними значеннями; - можливість вимірювань у статичному і динамічному режимах. Через вікно 6 зразок 1 просвічували за допомогою джерела стабілізованого модульованого світла 7 (лампа накалювання СЦ-61), конструктивно виконаного з можливістю вертикального переміщення відносно поверхні наповнювача 1. Джерело 7 на виході генерувало циліндричний пучок модульованого світла (позначений штриховою вертикальною лінією на фіг. 1) з діаметром плями на 4 43268 поверхні зразка, який просочується в зоні просочення, що не перевищує діаметра плями нанесеного зв'язуючого. Енергія джерела 7 перетворювалася в електричний сигнал на фотодіоді 8 типу ФД-1, закріпленому в основі 9, і реєструвалася вимірювачем світлоперепускання 10 типу ВСП-8204 з подальшим записом на самописці 11 типу КСП-4 (ГОСТ 7164-66). Діапазон вимірювання напруги фотоемісії становив 0...50 мВ з точністю вимірювань ±0,5 мВ. Для запобігання попаданню зв'язуючого 12, нагрітого, як і поверхня наповнювача в зоні просочення, за допомогою термостата U-10 до необхідної температури, на фотодіод 8, використали предметне скло 13. Теплообмінний осередок із зразком, що досліджується, монтували безпосередньо на основі 9. Для виключення нагріву основи 9 від теплообмінної камери 5 слугувала теплообмінна прокладка 14. У залежності від структурних параметрів наповнювача, що просочується, умов просочення, фізико-хімічних властивостей просочуючого складу проводили оптимізацію дози зв'язуючого 12, що наноситься. При вимірах також варіювали відстань від джерела 7 до поверхні наповнювача 1. Кінетичні криві побудовані за результатами усереднення п'яти вимірювань на одну криву. При цьому середня величина вимірювань мала статистичну надійність в межах р=90±5%. На фіг. 2 і фіг. 3 прийняті наступні позначення: Р - прикладене навантаження (Н); цифри в дужках - зусилля натягнення на одну нитку склоровінгу (Н/м); N - зусилля натягнення (Н/м); t2 - час поперечного просочення (с). Характерну кінетичну криву поперечного просочення можна умовно розділити на дві дільниці (див. фіг. 2, 3). Дільниця І (на фіг. 2, 3 - ци фрами не позначена) характеризується рівномірними просоченням і змочуванням, а кінетична крива практично лінійна. На дільниці насичення II кінетична крива стає зігнутою, поступово наближаючись до горизонтальної асимптоти, і характеризується зменшенням швидкості просочення (на цій дільниці відбувається залишкове просочення). Аналізуючи приведені на фіг. 2, 3 кінетичні криві, можна помітити, що із збільшенням зусилля натягнення N товщина зразка і швидкість поперечного просочення меншає внаслідок граничного ущільнення волокон, а час досягнення насичення збільшується. При зусиллі натягнення N³700 Н/м для склотканини Т-10-80 і N³0,30 Н/м на одну нитку для склоровінгу швидкість поперечного просочення практично не міняється із збільшенням натягнення. Ця відмінність в натягненні пов'язана, мабуть, з відмінностями змочування зв'язуючим поверхні волокон, перетину, а також текстильно-технологічних властивостей наповнювачів. Таким чином, використання способу, що пропонується, дозволяє провести більш достовірне дослідження кінетики просочення тканих наповнювачів полімерними зв'язуючими як за рахунок врахування структурних властивостей зразка (його товщини, капілярно-пористих властивостей), умов просочення (натягнення зразка, температури просочення, властивостей зв'язувального), так і за рахунок локалізації і використання модульованого світлового випромінювання в зоні просочення. Це в свою чергу підвищує достовірність реєстрації світлоперепускання в порівнянні зі способом прототипу в середньому на 10-15%, а також дозволяє отримувати статистичне більш достовірні результати при побудові інтегральних кінетичних кривих. Джерела інформації. 1. Заславский Н.Н., Сычева В.А., Баранник И.Е., Молчанова Р.Н. Установка для оценки степени пропитки волокнистых наполнителей. Авторское свидетельство СССР № 1212623. МКИ В05С3/02. Опубл. в Б. И. № 7, 1986 г. 2. Колосов А.Е.. Шкарапута Л.М., Нагнибеда И.Е., Харченко Е.Ф., Меркулов В.Д. Бурдин Е.А., Пристайлов С.О., Колосов В.Е. Способ исследования процесса пропитки тканых волокнистых материалов и устройство для его осуществления. А. с. СССР № 1815608. МКИ G01N33/36, G01N15/08. Опубл. в Б. И. № 18, 1993 г. 3. Шалун Г.Б. С урженко Е.М. Слоистые пластики. - Л.: Химия, 1978. - 232 с. 4. Плоткин Л.Г. Технология и оборудование пропитки бумаги полимерами. - М.: Лесная промышленность, 1985. - 120 с. 5. Воюцкий С.С. Физико-химические основы пропитывания и импрегнирования волокнистых материалов дисперсиями полимеров. - Л.: Химия, 1969. - 336 с. 6. Порхаев А.П. Кинетика впитывания жидкости элементарными капиллярами и пористыми материалами // Коллоидный журнал. - М.: 1949. - Т. 11. - № 5. – С. 346...353. 7. Аксельруд Г.А., Альтшулер М.А. Введение в капиллярно-химическую технологию. - М.: Химия, 1983. - 264 с. 8. Чизмаджев Ю.А., Маркин B.C., Тарасевич М.Р., Чирков Ю.Г. Макрокинетика процессов в пористых средах. - М.: Наука, 1971. - 364 с. 9. Шейдеггер А.Э. Физика течения жидкости через пористые среды. - М.: Наука, 1960. – 196 с. 10. Цыплаков О.Г. Научные основы технологии композиционно-волокнистых материалов. Пермь, 1974. - 317 с. 11. Лыков А.В. Я вление переноса в капиллярно-пористых телах. - М., 1954. - 296 с. 12. Пегловский В.Л., Ивина А.В. Оборудование для пропитки и сушки рулонных материалов. Обзорная информация. Цинтихимнефтемаш. - М.: 1984. - 38 с. 13. Корсунский Л.М., Басин В.Е., Аснович Л.З. Методы изучения пропитки пористых материалов // Электротехническая промышленность. Сер. Электротехнические материалы. -1975. - № 7 (60). - С. 3-5. 14. Сандалов А.В., Демиденко Б.Я., Абрамчук С.С. Оптический контроль поврежденности органожгутов // Ме ханика композитных материалов. Рига, 1983. - № 1. - С. 167-169. 5 43268 Фіг. 1 Фіг. 2 6 43268 Фіг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for examining the process of impregnation of textile fibrous materials with polymeric binders

Автори англійськоюKudriachenko Viktor Volodymyrovych, Fedotkin Ihor Mykhailovych, Kolosov Oleksandr Yevhenovych

Назва патенту російськоюСпособ исследования процесса пропитки тканевых волокнистых материалов полимерными связующими

Автори російськоюКудряченко Виктор Владимирович, Федоткин Игорь Михайлович, Колосов Александр Евгеньевич

МПК / Мітки

МПК: G01N 15/08, G01N 33/36

Мітки: просочення, тканих, зв'язуючими, волокнистих, матеріалів, процесу, дослідження, полімерними, спосіб

Код посилання

<a href="https://ua.patents.su/7-43268-sposib-doslidzhennya-procesu-prosochennya-tkanikh-voloknistikh-materialiv-polimernimi-zvyazuyuchimi.html" target="_blank" rel="follow" title="База патентів України">Спосіб дослідження процесу просочення тканих волокнистих матеріалів полімерними зв’язуючими</a>

Попередній патент: Дезінфікуючий засіб “кристал 900″

Наступний патент: Пристрій для дугового зварювання

Випадковий патент: Спосіб прогнозування незрощення перелому