Спосіб прокатки локомотивних бандажів на одному стані

Номер патенту: 49162

Опубліковано: 16.08.2004

Автори: Новохатній Володимир Акимович, Донской Анатолій Іванович, Іващенко Ірина Михайлівна, Погонєц Василь Калинович, Яковченко Олександр Васильович, Лоскутов Олександр Юр'євич, Стукалов Олександр Адольфович

Формула / Реферат

Спосіб прокатки локомотивних бандажів на одному стані, що включає штампування кільцевої заготовки з попереднім формуванням гребеня, її прошивання і прокатку на одному кільцебандажному стані, який відрізняється тим, що радіальний обтиск ![]() по колу катання кільцевої частини заготовки, що має кут нахилу

по колу катання кільцевої частини заготовки, що має кут нахилу ![]() , виконують виходячи з умови роздільної прокатки кільцевої і гребеневої частин бандажа, згідно з наступним виконанням співвідношення

, виконують виходячи з умови роздільної прокатки кільцевої і гребеневої частин бандажа, згідно з наступним виконанням співвідношення

![]()

![]()

![]()

![]()

![]()

де ![]() - найбільша товщина кільцевої частини заготовки

- найбільша товщина кільцевої частини заготовки

![]()

![]()

![]()

![]()

![]()

де B - відстань від внутрішньої поверхні заготовки до кола катання;

![]() - висота гребеня заготовки по його основі;

- висота гребеня заготовки по його основі;

![]() - площа гребеня заготовки;

- площа гребеня заготовки;

![]() - внутрішній діаметр заготовки;

- внутрішній діаметр заготовки;

![]() - ордината центра ваги гребеня;

- ордината центра ваги гребеня;

![]() - маса бандажа;

- маса бандажа;

![]() - маса кільцевої частини бандажа;

- маса кільцевої частини бандажа;

![]() =3,14169;

=3,14169;

![]() - щільність металу;

- щільність металу;

![]() - кут нахилу кільцевої частини заготовки;

- кут нахилу кільцевої частини заготовки;

при цьому ![]()

де ![]()

де

![]() - висота заготовки;

- висота заготовки;

![]() - маса гребеневої частини заготовки,

- маса гребеневої частини заготовки,

![]()

де

![]() - діаметр бандажа по колу катання;

- діаметр бандажа по колу катання;

![]() - діаметр бандажа по внутрішній циліндричній поверхні.

- діаметр бандажа по внутрішній циліндричній поверхні.

Текст

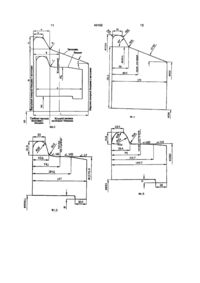

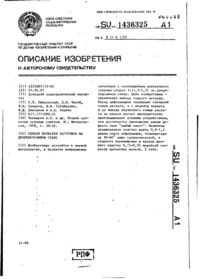

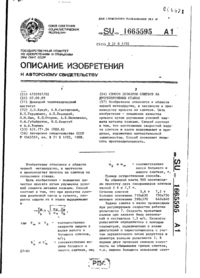

Спосіб прокатки локомотивних бандажів на одному стані, що включає штампування кільцевої заготовки з попереднім формуванням гребеня, її прошивку і прокатку на одному кільцебандажному стані, який відрізняється тим, що радіальний обтиск Ah по колу катання кільцевої частини заготовки, що має кут нахилу (X, виконують, виходячи з умови роздільної прокатки кільцевої і гребеневої частин бандажа, згідно з наступним співвідношенням Ahp=H-(B-b>ga-i(DK-d), де Н - найбільша товщина кільцевої частини заготовки 2b де В - відстань від внутрішньої поверхні заготовки до кола катання, Винахід відноситься до обробки металів тиском і може бути Використаний для прокатки локомотивних бандажів Задачею винаходу є створення способу прокатки локомотивних бандажів на одному стані, який дозволив би зекономити електроенергію, знизити витрати на валки, а також підвищити якості виробів за рахунок поліпшення геометричної точності профілю, виключити дефекти типу утяжки гребеня і інших елементів бандажа, усунути його викрив Ь - висота гребеня заготовки по його основі, S r - площа гребеня заготовки, D - внутрішній діаметр заготовки, у - ордината центра ваги гребеня, m - маса бандажа, Ш к - маса кільцевої частини бандажа, П =3,14169, р - ЩІЛЬНІСТЬ металу, (X- кут нахилу кільцевої частини заготовки, дек 1 = --(Ь-Ь)+(Ь-Ь) 3 , m-M r k3=(L-b)H(D + H)яр Де L - висота заготовки, М М - маса гребеневої частини заготовки, =7Гр 21 - D + H + y n | S r + ( D + H І о J Ц І і V де D K - діаметр бандажа по колу катання, d - діаметр бандажа по внутрішній циліндричній поверхні лення Відомий спосіб прокатки бандажів (А с 1703232 (СРСР), МКІ В21 Н 1/08 Спосіб виготовлення кільцевих виробів з гребенем - № 4739977/27, Заявлене 25 09 89, Опубл 07 01 92, Бюл № 1), при реалізації якого заготовку деформують зі зміщенням гребеня у бік протилежну гребневій торцевій поверхні Величина зміщення гребеня рівна 0,3 - 0,5 величини сумарного осьового обтиску заготовки в процесі прокатки (О 49162 Недоліком даного способу є, по-перше, необхідність виготовлення фасонної нижньої плити замість гладкої на формовочному пресі для штампування заготовки По-друге, прокатка такої заготовки здійснюється з перекосом в калібрі відносно горизонтальної площини, що визначає підвищений знос калібру Найбільш близьким по технічній суті є вибраний як прототип спосіб прокатки бандажів (Ас 1733172 (СРСР), МКІ В21 Н 1/08 Спосіб виробництва кільцевих виробів із ЗОВНІШНІМ гребенем - № 4731311/27, Заявлене 110489, Опубл 150592 Бюл № 18), при реалізації якого в процесі підготовки заготовки до розкатки на ній виконують гребінь висотою 1,1 - 1,3 висоти гребеня заготовки після прокатки в даній КЛІТІ І розкатують з перевищенням коефіцієнта витяжки в гребневій частині виробу в порівнянні з коефіцієнтом витяжки в кільцевій частині на 1 -15% Недоліком даного винаходу є те, що воно точно нормує перевищення витяжки по гребневій частині бандажа на 1% і більш, і виключає з розгляду процеси, де дане перевищення відсутнє або воно менше за 1% У описі даного винаходу (А с 1733172, Фіг 2) показано, що прокатка на чорновому і чистовому станах здійснюється в напівзакритих і закритих калібрах 3 цього можна зробити висновки, по-перше, що даний спосіб більш переважний для прокатки на двох станах, і, по-друге, що в наведенному прикладі осьовий обтиск металу не застосовувався Разом з тим, з практики слідує ДОЦІЛЬНІСТЬ реалізації спільних радіальноосьових обтисків Тому виникає задача нормування співвідношення радіальних і осьових обтисків при прокатці локомотивних бандажів на одному кільцебандажному стані Рішенню даної задачі і присвячений спосіб, що пропонується Перелік фігур креслень, які пояснюють роботу винаходу де Фіг 1 - захід гребня кільцевої заготовки в гребневу частину калібру, Фіг 2 - Схема взаємного розміщення кільцевої заготовки і готового бандажа, Фіг 3 - Креслення бандажа 0890/143мм, Фіг 4 - Початкова заготівка для прокатки бандажа о890/43мм, Фіг 5 - Креслення бандажа 0886/146, Фіг 6 - Початкова заготівка для прокатки бандажа 0886/146 Поставлена задача може бути виконана таким чином Практичну реалізацію нового способу визначає розробка технології для кожного нового бандажа На першому етапі визначається величина сумарного осьового обтиску, який складається з обтиску як верхнім, так і нижнім похилими валками (див Фіг1) На практиці воно призначається в межах Дпо=(10-ьЗО)мм для бандажів, що мають масу 100-ь400кг, ВІДПОВІДНО Тоді висота заготовки L буде рівна l_=s + Дпо, див Фіг 2 (тут s - висота бандажа) Потім необхідно знайти розміри гребеня заготовки Вони визначаються з умови його заходу в гребневу частину калібру (див Фіг1) Захід гребеня не повинен приводите до такого дефекту як закат При цьому розміри гребеня повинні бути (з урахуванням цієї умови) максимально можливими Величини a, b і h визначаються з побудови (див Фіг 1) При цьому необхідно виконати наступні умови По-перше, для виключення утворення закату в зоні переходу гребневої частини бандажа в кільцеву необхідно, щоб гребінь заготовки в перший момент торкання калібру не дійшов до дна його гребневій частини на величину, 5, рівну 5 + 10мм (для бандажів, що мають масу 100400 кг, ВІДПОВІДНО) По-друге, дуга у основи гребеня бандажа, утворена радіусом г (див Фіг1) повинна плавно перейти в дугу у основи гребеня заготовки, утворену радіусом R Точка контакту вказаних вище контурів на Фіг 1 позначена буквою А Після ЦЬОГО контур заготовки необхідно розташувати відносно контура бандажа так, як це показане на Фіг 2 Точки скелетів заготовки і бандажа в зоні переходу гребенів в кільцеві частини повинні знаходитися на однієї вертикальній прямій, розділяючої гребневі і кільцеві частини бандажа і заготовки Максимальна товщина кільцевої частини заготовки Н (див Фіг 2) знаходиться з умови рівності маси гребневих частин заготовки і бандажа М гр =(1,0-И,03)т-т к , (1) де М гр - маса гребневої частини заготовки, т - маса бандажа, т к - маса кільцевої частини бандажа, коефіцієнт в дужках позначимо к=(1,0-И ,03) Технологічні параметри процесу, які нормуються за даним способом, зокрема радіальний осьовий обтиск Дпр, знаходимо з умови роздільної прокатки гребневої частини бандажа з гребневої частини заготовки і, ВІДПОВІДНО, кільцевої частини бандажа з кільцевої частини заготовки Фізична суть коефіцієнта к=(1,0-И,03) у вираженні (1), якраз і полягає в тому, що маса гребневої частини заготовки Мгр-, з якої катається гребнева частина бандажа не повинна бути менше останньої Допускається перевищення маси гребневої частини заготовки над масою гребневої частини бандажа в межах до 3% від маси всього бандажа m Данное перевищення пов'язане з тим, що при прокатці бандажів призначається поле допусків на всі розміри Бандажі, прокатані по найменших (в межах даного поля) розмірах, по середньому полю допусків, а також і по найбільших розмірах є придатними Але маса гребневих частин таких бандажів буде відрізнятися Такі коливання навіть при одному режимі прокатки бандажів можуть бути пов'язані з коливанням маси вихідних заготовок Введення даного коефіцієнта закликано врахувати вплив на процес прокатки даних коливань Коефіцієнт 1,0 може використовуватися, наприклад, при прокатці заготовок із безперервнолитого металу, маса яких стабільна, оскільки стабільний і діаметр таких заготовок Коефіцієнт більший 1,0 і аж до 1,03 може використовуватися при прокатці заготовок з різних злитків, маса яких може коливатися при одній і тій же схемі порізки внаслідок коливання діаметрів злитків через неоднаковий знос ізложниць при різних термінах їх експлуатації Маса гребневої частини заготовки рівна МГр=Мг+Мп, (2) де Мг - маса гребеня заготовки, Мп- маса прямокутної частини заготовки шириною Ь, розташованою під гребенем (див Фіг 2) 49162 Масу гребеня знайдемо по ВІДОМІЙ формулі M r =27iR u S r p, (3) 1 де S r - площа гребеня заготовки S r = — (а + Ь), a, b - висота гребеня заготовки по його вершині і основі, ВІДПОВІДНО, р - ЩІЛЬНІСТЬ металу, 71=3,14159, R u - радіус, проведений в центр ваги гребеня Тут ^ , (4) де у ц - ордината центра ваги гребеня h(2a + b) D- внутрішній діаметр заготовки Аналогічно, маса М п рівна Mn=7i(D + H)Hbp (6) Підставляючи вирази (3) і (4) в (2), отримуємо H)4b 1 г р = тір 21 - D + H + Ум IS U) Підставляючи (7) в умову (1), знаходимо величину Н (10 - 103 )п - і -2Sr-Db+ 2Sr+Dbr-. (8) Тепер можемо знайти масу кільцевої частини заготовки виходячи з умови, що маси заготовки і бандажа рівні MK=m-Mrp (9) З іншого боку можемо записати = тірГн - 1 (L - b)tga + |1(L - b)2tga (11) Де k1=-|(L-b) k3=(L-b)H(D (L-b) m 'гр тір L- висота заготовки На заключному етапі можемо знайти величину радіального обтиску (що нормується в даному способі) як різницю товщини заготовки і бандажа по колу катання (див Фіг 2) Ahp=H-(B-b)ga-l(Dk-d), Спосіб здійснюється таким чином Заготовки необхідної маси нагрівають до температури гарячої пластичної деформації (1250 - 1280)°С, осаджують на гладких плитах і формують в закритому штампі з одночасним формуванням гребеня При ПІДГОТОВЦІ заготовки товщина и кільцевої частини в зоні стиковки з гребенем Н виконується ВІДПОВІДНО до величини, яку дає співвідношення (8) Кут нахилу кільцевої частини заготовки а виконується ВІДПОВІДНО до співвідношення (11) Після прошивки заготовки вона прокатується на одному кільцебандажному стані При цьому виконується реалізація радіального обтиску, що нормується в зоні кола катання між привідним ЗОВНІШНІМ валком, рівного (10) Підставляючи (10) в формулу (9), знаходимо кут нахилу кільцевої частини заготовки а a = arctg поверхні З викладеного вище бачимо, що саме реалізація на практиці нормованого радіального обтиску в зоні кола катання дозволяє реалізувати умову роздільної прокатки частин бандажа, яка забезпечує виключення вимушеної течі металу з гребневої частини в кільцеву і навпаки, що є причиною різних утяжек і викривлення Все це розкриває причинно-слідчий зв'язок істотної відмітної ознаки і нових показників якості, що отримуються У способі, що пропонується, перевищення витяжки Ц по гребневій частині бандажа по відног шенню до витяжки Цк по його кільцевій частині не нормується Але перевірка була виконана і встановлено, що різниця Дц рівна Дм=м-Г - Мк завжди -, менше 1% (менше ніж 0,01) Тобто по даному показнику новий спосіб знаходиться поза заявленим в А с 1733172 діапазоном - Дц > (1-15)% Настоящее буде показано і в прикладах реалізації нового способу (12) де Н- найбільша товщина кільцевої частини заготовки (див формулу (8)), В- відстань від внутрішньої поверхні заготовки до кола катання, а - кут нахилу кільцевої частини заготовки (див формулу (11)), DK - діаметр бандажа по колу катання, d- діаметр бандажа по внутрішній циліндричній Ah = H - ( B - b ) t g a - - ( D k - d ) Наявність вказаної істотної відмітної ознаки дозволяє характеризувати винахід, що заявляється як відповідне критерію «Новизна» Процес прокатки закінчується після досягнення вже на одному стані необхідних діаметрів DKпо колу катання і d- по внутрішній циліндричній поверхні, а також висоти бандажа s, яка забезпечується реалізацією осьового обтиску Дпо верхнім і нижнім похилими валками При вивченні відомих технічних рішень ознаки, що відрізняють заявляємий винахід від прототипу, не були виявлені і тому вони забезпечують даному рішенню ВІДПОВІДНІСТЬ критерію «істотної ВІДМІННОСТІ» Приклад Реалізацію винаходу «Спосіб прокатки локомотивних бандажів на одному стані» виконаємо застосовно до бандажів 890 х 143мм (ДСТУ 3717-98) для рухомого составу залізниць України і країн СНД, а^акож до бандажів 0886мм для рухомого составу залізниць Китаю Креслення перетинів вказаних бандажів, а також заготовки для їх прокатки, подані на Фіг 3-ьФіг 6 Розміри відповідають профілям в гарячому стані Розрахунок радіального обтиску по колу катання Дп р при прокатці бандажа 890x143мм Вихідна інформація внутрішній діаметр заготовки D=258MM, маса бандажа т=338 086кг, ЩІЛЬНІСТЬ металу р=7 51 х10 6 кг/ммЗ, 49162 розміри гребеня заготовки а=31мм, Ь=52мм, h=37 5мм, коефіцієнт к=1 0225, висота заготовки І_=175мм, L=s+Aho=147+28=175MM, відстань від внутрішньої поверхні заготовки до кола катання В=82 5мм (див Фіг 4, Фіг 2), діаметр бандажа по колу катання D K = 1 0 7 5 9MM, діаметр бандажа по внутрішній циліндричній поверхні d=898 1мм 1 2x59 S r = - х 3 5 х ( 3 8 + 59)=1,698х10 3 мм 2 , ордината центра ваги гребеня (див форм (5)) 35 х (2x38+ 59) . _ _ „ Ум = І - = 16,237мм, 4 Зх(38 + 59) максимальна товщина кільцевої частини заготовки (див форм (8)) -2x1698-258x59+ Н2х 1698+ 258х 5Э)2 - 4х 59; 1698х (258 +2x16,237)- 1,028x358,862-218,3 % х 7,51x10-6 радіус, проведений в центр ваги гребеня (див формулу (4) R 4 = - х 258 +191,3 +17,169 = 337,469мм, маса гребневої частини заготовки (див формулу (7)) 6 "гр = л х 7 , 5 1 х Ю ~ х ґ л \ 1 х | 2 х | - х 258 +191,3 +17,169 х1556 + (258 + 191,3)х 191,3 х 52 = 130,201кг, маса кільцевої частини заготовки (див формулу (9)) Мк = 338,086 - 130,201 = 207,885кг, кут нахилу кільцевої частини заготовки (див формулу (11)) k, = - - X ( 1 7 5 - 5 2 ) + ( і 7 5 - 5 2 ) 3 = 1 861 х10 Б к 2 = -(175 -52'fx 8 Розрахунок параметрів заготовки площа гребеня заготовки — + 191 3 = - 4 845 10° к 3 = ( 1 7 5 - 5 2 ) X 1 9 1 3 X ( 2 5 8 +191 3 ) - 207 885 -= 1758 х Ю 6 8 4 5 x 1 0 ° - , (-4 845 х Ю ° Г - 4 х1 861 х Ю ° х1 785 х 10 е = 19°50' величина радіального обтиску (див формулу (12) Лгір = 191,3 - (82,5 - 52) х tgl 9°50' - - х (10759 - 898,1) = 91,3мм Радіальний обтиск, що нормується в даному винаході, необхідний при прокатці на одному стані дорівнює 91,3мм На заключному етапі виконаємо перевірочні розрахунки витяжек по гребневим і кільцевим частинам бандажа Площі гребневих частий заготовки і бандажа, точно ВІДПОВІДНІ ФІГ 3 і Фіг 4, рівні ВІДПОВІДНО S rp = 11368,4мм2, srp= 5099,2мм2 Площі кільцевих частин заготовки і бандажа рівні, ВІДПОВІДНО = 189,3мм, Тобто, як і відмічалося вище, це рішення знаходиться збоку від заявленого в А с 1733172 (прототип) діапазону, де цг>М-к причому не менш, ніж на 1% Розрахунок радіального обтиску по колу катання Дгір при прокатці бандажа 886мм для Китаю Вихідна інформація внутрішній діаметр заготовки D=258MM, маса бандажа т=358,862кг, ЩІЛЬНІСТЬ металу р=7 51 х10 6 кг/ммЗ, розміри гребеня заготовки а=38мм, Ь=59мм, п=35мм, коефіцієнт к=1,028, висота заготовки І_=180мм, l_=s + Дпо =150+30=180мм, відстань від внутрішньої поверхні заготовки до кола катання В=87,6мм, (див Фіг 6, Фіг 2), діаметр бандажа по колу катання DK=1080MM, діаметр бандажа по внутрішній циліндричній поверхні d=893MM Розрахунок параметрів заготовки площа гребеня заготовки S r = - х 3 5 х ( 3 8 + 59) = 1,698х10 3 мм 2 , ордината центра ваги гребеня (див формулу (5) _ 35х(2х38 + 59) = 16,237мм, Уц Зх(38 + 59) максимальна товщина кільцевої частини заготовки (див формулу (8)) Н = — — х (- 2 х 1698 - 258 х 59 + —— Ї + 2 5 8 x 5 9 ) ^ - 4 х 5 9 > 1698 х (258 + 2x16 237)- 1028x358 862-2183 6 лх751хЮ~ J S K = 20801,8MM 2 , S K = 9 2 9 7 , 5 M M 2 Витяжка по гребневій частині заготовки рівна 11368,4 . . . . цг = = 2,229 5099,2 Витяжка по кільцевій частині заготовки рівна 20801,8 Цк 9297,5 = 2 ] 2 3 8 З представлених розрахунків видно, що тут при реалізації винаходу, що пропонується, цк>М-г радіус, проведений в центр ваги гребеня (див формулу (4)) R 4 = - х 258 +189,3 +16,237 = 334,537мм, маса гребневої частини заготовки (див формулу (7) 49162 ,-6 -x 258+ 189,3+ 16,237 2 = 71x7,51x10 маса кільцевої частини заготовки (див формулу (9)) Мк = 358,862 -144,656=214,206кг, кут нахилу кільцевої частини заготовки (див формулу (11)) k1 = - - X ( 1 8 0 - 5 9 ) + ( 1 8 0 - 5 9 ) 3 хЮ6, = 1,771 2 6 к 2 =-(і80-59) х[ — + 189,3 ] =-4,66 хЮ , k3 = (180 - 59) x 189,3 x (258 + 189,3)- —4'206 л х 7,51x10" 4,66x10° -4,66 хЮ°)^ -4x1,771x10° х 1,166 х 10 а = arctg 2х1,771хЮ і 6 величина радіального обтиску (див формулу (12) Лгір = 189,3 - (87,6 - 59)х tg15°38' - - х (1080 - 839) = 87,8мм Радіальній обтиск, що нормується в даному винаході, необхідний при прокатці на одному стані, дорівнює 87,8мм На заключному етапі виконаємо перевірочні розрахунки витяжек по гребневим і кільцевим частинам бандажа Площі гребневих частин заготовки і бандажа, точно ВІДПОВІДНІ ФІГ 5 і Фіг 6, рівні ВІДПОВІДНО S rp = 12887,0мм2, S rp = 5897,5мм Площі кільцевих частин заготовки і бандажа рівні, ВІДПОВІДНО, SK = 20983,9мм2, S K = 9418,6мм2 Витяжка по гребневій частині заготовки рівна і, 1 2 8 8 7 '° 91ЯЧ 5897,5 Витяжка по кільцевій частиш заготовки 10 1698 + 258 +189,3 х 189,3 х 59 = 144,656кг, 20983,9 З представлених розрахунків видно, що тут (при реалізації запропонованого винаходу з метою прокатки локомотивних бандажів 0886мм для Китаю) \ік > цг Тобто, також це рішення знаходиться збоку від заявленого в Ас 1733172 (прототип) діапазону, де, по-перше, цг > Мк і, по-друге, не -, менш, ніж на(1-И5)% Реалізація запропонованого способу прокатки локомотивних бандажів 0890x143мм для України, також країн СНД і локомотивних бандажів 15 о 38 , а '0886мм для Китаю на одному кільцебандажному стані показала, що процент браку по дефектах знижений Має місце економія електроенергії і зниження витрат на валки при прокатці на одному стані замість двох Спосіб, що пропонується має значення також при виконанні ремонтних робіт на одному з двох станів У цьому випадку технологічний процес виробництва не уривається, на відміну від технології прокатки на 2-х станах Запропонована технологія впроваджується у виробництво на кільцебандажному стані ВАТ НТЗ в 2000-2001 р р Джерела інформації 1 А с 1703232 (СССР), МКИ В21 Н 1/08 Способ изготовления кольцевых изделий с гребнем / В М Озимин, М И Староселецкий, В И Хейфец и др (СССР)- № 4739977/27, Заявлено 25 09 89, Опубл 07 01 92, Бюл № 1 2 А с 1733172 (СССР), МКИ В21 Н 1/08 Способ производства кольцевых изделий с наружным гребнем / А В Яковченко, В М Озимин, М И Староселецкий и др (СССР) - № 4731311/27, Заявлено 11 04 89, Опубл 15 05 92 Бюл №18 Гребнева частина калібру Гребінь заготовки Фіг.1 11 49162 12 Ф!г.4 Фіг.2 зз.г Фіг.5 Фіг.З 13 49162 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for rolling engine bands on one mill

Автори англійськоюYakovchenko Oleksandr Vasyliovych, Novokhatnii Volodymyr Akymovych, Ivaschenko Iryna Mykhailivna

Назва патенту російськоюСпособ прокатки локомотивных бандажей на одном стане

Автори російськоюЯковченко Александр Васильевич, Новохатний Владимир Акимович, Иващенко Ирина Михайловна

МПК / Мітки

МПК: B21H 1/00

Мітки: локомотивних, стані, одному, бандажів, спосіб, прокатки

Код посилання

<a href="https://ua.patents.su/7-49162-sposib-prokatki-lokomotivnikh-bandazhiv-na-odnomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки локомотивних бандажів на одному стані</a>

Попередній патент: Заміщені ациламінофенілурацили та гербіцидний засіб на їх основі

Наступний патент: Спосіб визначення точки роси природного газу по волозі та пристрій для його здійснення

Випадковий патент: Застосування композиції, що містить антимікробний поліпептид, у виробництві лікарського засобу