Спосіб прокатки труб на пільгерному стані з рухомою кліттю

Номер патенту: 12725

Опубліковано: 28.02.1997

Автори: Вольфович Валерій Вольфович, Гамерштейн Володимир Аронович, Кириченко Віктор Васильович, Макаркін Ніколай Стєпановіч, Вольфович Георгій Вольфович, Попов Марат Васильович, Бондаренко Анатолій Петрович, Фельдман Олександр Ісакович

Формула / Реферат

(57) Способ прокатки труб на пильгерном стане с подвижной клетью, включающий порционную подачу металла заготовки патроном подачи в валки, имеющие зоны редуцирования, обжатия и калибровки, деформацию ее на неподвижной оправке уменьшающегося сечения, извлечение оправки при остановленных валках при подходе патрона в крайнее его положение, отличающийся тем, что перед извлечением оправки порцию металла, поданную при подходе патрона в крайнее положение, обжимают по диаметру, останавливая валки при контакте с заготовкой их зоны редуцирования.

Текст

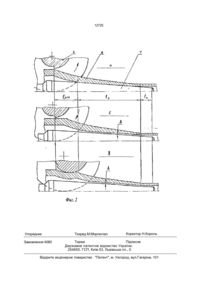

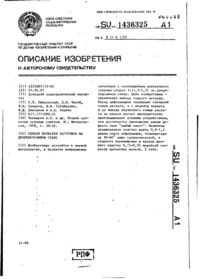

Способ прокатки труб на пильгерном стане с подвижной клетыо, включающий порционную подачу металла заготовки патроном подачи в валки, имеющие зоны редуцирования, обжатия и калибровки, деформацию ее на неподвижной оправке уменьшающегося сечения, извлечение оправки при остановленных валках при подходе патрона в крайнее его положение, отлич а ю щ и й с я тем, что перед извлечением оправки порцию металла, поданную при подходе патрона в крайнее положение, обжимают по диаметру, останавливая валки при контакте с заготовкой их зоны редуцирования. Изобретение относится к области обработки металлов давлением и может быть использовано при производстве труб преимущественно повышенной точности на станах ХПТ с боковой загрузкой. Большинство станов ХП"*" имеют боковую загрузку, что требует при перезарядке (установке очередной заготовки на линии стана) извлечения оправки из недокатанной трубы. Большое значение при этом имеет точность размеров прокатанных труб, которая может быть существенно повышена при изменении схемы перезарядки. Известен способ прокатки труб на пильгерном стане с подвижной клетыо, включающий подачу металла заготовки патроном подачи в валки, имеющие зоны редуцирования, обжатия и калибрования, деформацию заготовки на неподвижной оправке уменьшающегося сечения, извлечение оправки при остановленных в среднем положении валках при подходе патрона в крайнее его положение, боковую загрузку очередной заготовки, установку ее в торец предыдущей и введение оправки в рабочее положение. При этом перед остановкой валков производят обкатку рабочего конуса путем осуществления 3-5 двойных ходов валков на пониженной скорости без подачи заготовки в валки. Обкатка облегчает извлечение оправки из недокатаной заготовки (Н.Я.Розов, Станы холодной прокатки труб, М., Металлургия,. 1977 г., с.144). При использовании данного способа прокатки имеет место большой разброс значений размеров труб. Это обусловлено тем, что обкатка рабочего конуса без подачи со (56) Розов Н.Я. Станы холодной прокатки труб, М„ Металлургия, 1977, с.144 (прототип). С > го ел о 12725 провождэется пластической деформацией, приводящей к уменьшению толщины стенки и диаметра трубы на участках, подвергших ся обкатке, в сравнении с участками, прока танными с подачей. Обкатка без подачи - 5 неустановившаяся часть процесса прокатки, при которой формируются размеры трубы, отличающиеся от тех, которые формируются при установившемся процессе прокатки - с подачей. 10 Таким образом, общий разброс размеров труб складывается из разброса при установившемся процесс прокатки (с подачей) и отклонений размеров в результате обкатки без подачи. Обкаткз без подачи увеличивает 15 разброс размеррв труб, т.е. снижает точность, уменьшает выход годного. Участки труб, соответствующие обкатке, часто приходится вырезать как бракованные. Кроме отмеченного, часто не удается ус- 20 тановить оправку в исходное рабочее положение до возобновления движения валков. Это связано с тем, что при извлечении оправки (внутренней опоры рабочего конуса) силы упругости сближают валки, овализируя 25 рабочий конус и уменьшая его внутренний размер Вынужденное возобновление прокатки (с подачей) при недошедшей в исходное положение оправке может привести к аварии 30 в связи с ударами в узле крепления незафиксированного оправочного стержня и снижает точн ость размеров труб, так как на соответствующих участках трубы формируется более толстая стенка и меньший диа- ЗЬ метр. Известный способ малопроизводительный Последнее связанно с потерей времени на обкатку и досылку оправки в рабочее положение при пониженной скорости движе- 40 ния валков. Иногда для досылки оправки в рабочее положение приходится неоднократно перемещать оправку назад и вперед. Задачей предлагаемого решения является создание способа прокатки труб на 45 пильгерном стане с подвижной клетью, обеспечивающего снижение разброса размеров изготавливаемых труб, а также ускорение перерззрядки пильгерстана. Эта задача решена тем, что в способе 50 прокатки труб на пильгерном стане с подвижной клетыо, включающем порционную подачу металла заготовки патроном подачи в валки, имеющие зоны редуцирования, обжатия и калибровки, деформацию ее на не- 55 под ви жно й опр ав ке ум ень ш аю щ ег ося сечения, извлечение оправки при остановленных валках при подходе патрона в крайнее его положение, установку следующей заготовки в торец предыдущей и введение оправки в рабочее положение, перед извлечением опрапкм порцию металла, поданную при подходе патрона о крайнее положение, обжимают по диаметру, останавливая валки при контакте с заготовкой их зоны редуцирования Отличие предлагаемого способа от прототипа заключается в том, что перед извлечением оправки порцию металла, поданную при подходе патрона D крайнее положение, обжимают по диаметру, останавливая валки при контакте с заготовкой их зоны редуцирования. Технический результат при использовании предлагаемого способа прокатки заключается в снижении разброса размеров труб при одновременном ускорении перезарядки пильгерстана. Это обусловлено тем, что перезарядка осуществляется без обкатки рабочего конуса, т.е. без отключения ппдачи, а возобновление прокатки начинается после незатрудненной установки оправки в рабочее положение; деформационные режимы в период торможения и разгона валкового привода практически не отличаются от режимов в период установившегося процесса прокатки. Поэтому размеры участков труб, прокатанных в период перезарядки, идентичны размерам на остальных участках труб. Таким образом, предлагаемый способ обеспечивает уменьшение разброса размеров труб, т.е. повышение точности, увеличение выхода годного, а также повышение производительности зэ смет исключения потеоь времени ьа обкатку рабочего конуса и установку опрзвки. Сущность і пособа поясняется чертежами: на фиг.! представлена схема расположения основных частей стана ХПТ (вид сверху), действующих в определенной последовательности при установившемся процессе прокатки и перезарядке стана; на фиг.2 показано взаимное расположение валков, оправки и рабочего конуса в момент начала (а) и окончания {б) последней подачи перед остановкой валков для перезарядки, в момент остановки валков (в). Способ осуществляется следующим образом, В процессе прокатки главный электродвигатель 1, работающий с постоянной раб оч е й с к о р ос т ью , ч е р е з ко н ич е с к и й редуктор 2 и приводной кривошипио-шатунный механизм 3 приводит в возвратно-поступательное движение рабочую клеть с валками 4. Валки деформируют заготовку 5 на неподвижной оправке уменьшающегося сечения, формируя на ней рабочей конус 6 переменного сечения, состоящий, как показано на фиг.2, из зон редуцирования (іред, 12725 обжатия (1о) и калибровки (1К), соответствующих одноименным зонам валков. Внутри рабочего конуса о рабочем положении находится оправка 7 уменьшающегося сечения (на фиг.1 оправка показана после извле- 5 чения ее из очага деформации). В период холостого хода валков вблизи их заднего крайнего положения подающеповоротный механизм 8, связанный с главным приводом наклонным редуктором 9, с 10 помощью патрона 10 заготовки подает очередную порцию металла заготовки в валки. В период двойного хода валков (вперед-назад) патрон перемещается в направлении выхода трубы на величину подачи. При до- 15 стижении патроном положения, срабатывает конечный выключатель и начинаются операции, связанные с перезарядкой. Команда от конечного выключателя поступает в схему управления главным двига- 20 телем 1, который переходит в режим, торможения. Происходит торможение валкового привода, частью которого является двигатель 1. В процессе торможения подача заготовки не отключается и процесс прокат- 25 ки продолжается, но с меньшей скоростью. Когда скорость перемещения палкоп достигает определенной небольшой величины, индуктивный датчик положения клети 11 дает команду на тормог 12 для окончательного 30 торможения и остановки валков в контакте их с рабочим конусом п зоне редуцирования. Для обеспечения остановки валков в нужном положении подвижная часть 13 датчика положения клети, сидящая на тихоходном 35 валу редуктора 9, может настраиваться путем разворота ее относительно оала редуктора. В момент начала последней подачи перед остановкой валков рабочий конус 6 плот- 40 но сидит на оправке 7 (фиг.2а), а к концу подачи между ними образуется зазор (фиг.2б). При этом перед извлечением оправки порцию металла, поданную при подходе патрона о крайнее положение, обжимают по 45 диаметру, Так как валки останавливают при контакте с заготовкой их зоны редуцирования, зазор Л между рабочим конусом и оправкой сохраняется и после остановки валков 50 (фиг.2в). Это обеспечивает беспрепятственное извлечение оправки из недокатанной заготовки. Поело извлечения оправки и отвода патрона 10 назад, с загрузочного стеллажа 14 55 на линию стана подается очередная заготовка 15 (фиг.1), после чего оправку устанавливают D рабочее положение и патроном 10 досылают очередную заготовку до заднего торца недокатанной заготовки. На этом пе резарядка стана заканчивается. Возобновление процесса прокатки осуществляют пуском главного двигателя 1. После того клк скорость двигателя и, соответственно, рабочей клети свалками достигает определенной заданной величины, начинается установи^ шийся процесс прокатки. Предложенный и известный способы были испытаны при прокатке нержавеющих труб размером 57x5 мм из заготовки размером 95x8,5 мм, с подачей 10 мм при скорости клети 60 двойных ходов с минуту. Конусность оправки составляла 0,04, При подходе патрона заготовки к положению, близкому к крайнему переднему, срабатывал конечный выключатель, давая сигнал в схему управления главным электродвигателем н-ч перевод его в режим торможения. С уменьшением скорости двигателя уменьшалась скорость клети с валками. Когда скорость клети достигала 15-20 двойных ходов в минуту и инерционные нагрузки от движущейся клети значительно уменьшались, в схему управления тормозом главного двигателя автоматически включался датчик положения клети, который даэал команду на срабатывание тормоза главного двигателя (прижатие колодок к тормозному барабану) и отключение главного двигателя от питающей системы. В период торможения подача заготовки не отключалась. Датчик положения клети был настроен таким образом, чтобы полная остановка валков происходила после осуществления подачи и последующего обжатия заготовки примерно і іа половине длины зоны редуцирования. В связи с инерционностью подвижных масс от момента начала срабатывания тор** моза до момента остановки валковая клеть проходила путь около 40 мм. Точность остановки вэлкоо по длине очага деформации составляла ± (10-15) мм при многократном повторении торможения и остановки клети в автоматическом режиме. Так как длина зоны редуцирования составляла 50 мм (соответствует общепринятому интервалу), указанная точность остановки валков вполне достаточна, чтобы гарантировать остановку валков в контакте их с рабочим конусом в зоне редуцирования при длительной эксплуатации. В результате осуществления последней подачи перед останозкой валков, между рабочей поверхностью оправки и внутренней поверхностью очага деформации образовался кольцевой зазор, равный 0,5x10x0,04 = 0,2 мм, где 10 - подача, мм; 0.04 - конусность оправки. Поэтому рабочий конус не прспятствовал извлечению из него справки. 12725 После отвода назад патрона подачи заготовки и стержня с оправкой очередная заготовка с загрузочного стеллажа подавалась на линию стана. Затем оправка беспрепятственно устанавливалась п рабочее положение в очаге деформации. При выводе и вводе оправки в очаг деформации валки надежно удерживали недока т а н н у ю заготовку от ос е в ог о перемещения. После подвода патроном торца загруженной заготовки к торцу недокатанной перезарядка считается законченной и стан подготовлен к продолжению процесса прокатки. Трубы изготовленные с использованием предложенного способа обмерялись по диаметру и толщине стенки. Для измерения толщины стенки в сред ней части трубы разрезались. В результате измерений не были обнаружены участки труб с локальным уменьшением толщины стенки и диаметра. 8 Общий разброс толщины стенки составлял 0,65 мм, диаметра - 0,4 мм. При изготовлении труб по известной технологии, с использованием перезарядки 5 с обкаткой, были обнаружены участки с локальным уменьшением толщины стенки на 0,15-0,2 мм, диаметра - на 0,2-0,25 мм. Соответственно общий разброс толщины стенки оказался 0,85 мм, а диаметра - 0,6 мм, т.е. 10 значительно больше, чем при использовании предложенного способа прокатки. Поэтому предл оженный способ позволяет увеличить выход годного примерно на 2%. Средняя длительность перезарядки при 15 использовании предложенного способа составляла 38 с; при использовании известного способа - 50 с. Это объясняется дополнительными потерями времени на обмотку (в течение 4 хо^ов клети) и затруднен20 ную установку оправки в рабочее положение при использовании известного способа. Благодаря этому увеличивается производительность примерно мэ 3%. Фиг. 12725 Фиг. 2 Упорядник Замовлення 4080 Техред М.Моргентал Коректор Н.Король Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 0 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of tube rolling on pilger mill with mobilestand

Автори англійськоюVolfovych Heorhii Volfovych, Volfovych Valerii Volfovych, Popov Marat Vasyliovych, Feldman Oleksandr Isakovych, Kirichenko Viktor Vasyliovych, Hamershtejn Volodymyr Aronovych, Bondarenko Anatolii Petrovych

Назва патенту російськоюСпособ прокатки труб на пильгерном стане с подвижной клетью

Автори російськоюВольфович Георгий Вольфович, Вольфович Валерий Вольфович, Попов Марат Васильевич, Фельдман Александр Исаакович, Кириченко Виктор Васильевич, Гамерштейн Владимир Аронович, Бондаренко Анатолий Петрович

МПК / Мітки

МПК: B21B 21/00

Мітки: рухомою, труб, пільгерному, прокатки, спосіб, кліттю, стані

Код посилання

<a href="https://ua.patents.su/6-12725-sposib-prokatki-trub-na-pilgernomu-stani-z-rukhomoyu-klittyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб на пільгерному стані з рухомою кліттю</a>

Попередній патент: Пристрій контролю рівня ванни у конвертері

Наступний патент: Спосіб визначення молочної кислоти в рослинних кормах для сільськогосподарських тварин

Випадковий патент: Спосіб одержання нанофібрилярних целюлозних гелів