Спосіб виготовлення випускних сопел для ракетних двигунів

Формула / Реферат

1. Спосіб виготовлення випускного сопла (1) для використання у ракетних двигунах, де випускне сопло (1) утворено з структурою стінки, що включає множину взаємно суміжних охолоджуючих каналів (5; 5'), які йдуть, по суті, від впускного кінця (6) випускного сопла (1) до його випускного кінця (7), причому зазначений спосіб включає:

- розміщення зовнішньої стінки (3) навколо внутрішньої стінки (2);

- конфігурацію та розміщення множини розпірних елементів (4; 4') між зазначеною зовнішньою стінкою (3) та зазначеною внутрішньою стінкою (2), та

- з'єднання зазначених розпірних елементів (4; 4') між зазначеною внутрішньою стінкою (2) та зазначеною зовнішньою стінкою (3), завдяки чому утворюються зазначені охолоджуючі канали (5; 5'), який відрізняється тим, що зазначене з'єднання виконано за допомогою лазерного зварювання та призначено для утворення зварних швів (9; 9'), які у поперечному перерізі структури стінки мають по суті Т-подібну форму та мають форму (10), заокруглену усередину охолоджуючих каналів (5; 5').

2. Спосіб згідно з п. 1, який відрізняється тим, що зазначена внутрішня стінка (2) утворена з суміщеними розпірними елементами (4).

3. Спосіб згідно з п. 2, який відрізняється тим, що зазначені розпірні елементи (4) виготовлені шляхом фрезерування.

4. Спосіб згідно з п. 1, який відрізняється тим, що зазначені розпірні елементи (4') утворені окремими компонентами, які закріплені між зазначеною внутрішньою стінкою (2') та зазначеною зовнішньою стінкою (3), після чого з обох сторін структури стінки виконується лазерне зварювання.

5. Спосіб згідно з п. 4, який відрізняється тим, що зазначені розпірні елементи (4; 4') мають виступ, що йде під прямим кутом від внутрішньої стінки (2; 2') до зовнішньої стінки (3).

6. Спосіб згідно з будь-яким попереднім пунктом, який відрізняється тим, що зазначена зовнішня стінка (3) та зазначені розпірні елементи (4; 4') мають товщину 0,4-1,5 мм.

7. Спосіб згідно з будь-яким попереднім пунктом, який відрізняється тим, що зазначений зварний шов (9; 9') має радіус 0,4-1,5 мм.

Текст

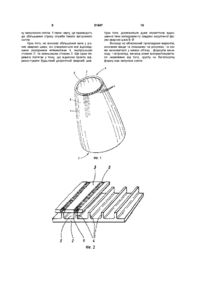

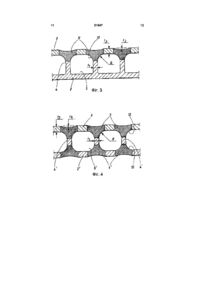

1 Спосіб виготовлення випускного сопла (1) для використання у ракетних двигунах, де випускне сопло (1) утворено з структурою стінки, що включає множину взаємно суміжних охолоджуючих каналів (5, 5'), які йдуть, по суті, від впускного кінця (6) випускного сопла (1) до його випускного кінця (7), причому зазначений спосіб включає - розміщення зовнішньої стінки (3) навколо внутрішньої стінки (2), - конфігурацію та розміщення множини розпірних елементів (4, 4') між зазначеною зовнішньою стінкою (3) та зазначеною внутрішньою стінкою (2), та - з'єднання зазначених розпірних елементів (4, 4') між зазначеною внутрішньою стінкою (2) та зазначеною зовнішньою стінкою (3), завдяки чому утворюються зазначені охолоджуючі канали (5, 5'), який відрізняється тим, що зазначене з'єднання виконано за допомогою лазерного зварювання та призначено для утворення зварних швів (9, 9'), які у поперечному перерізі структури стінки мають по суті Т-подібну форму та мають форму (10), заокруглену усередину охолоджуючих каналів (5, 5') 2 Спосіб згідно з п 1, який відрізняється тим, що зазначена внутрішня стінка (2) утворена з суміщеними розпірними елементами (4) 3 Спосіб згідно з п 2, який відрізняється тим, що зазначені розпірні елементи (4) виготовлені шляхом фрезерування 4 Спосіб згідно з п 1, який відрізняється тим, що зазначені розпірні елементи (4і) утворені окремими компонентами, які закріплені між зазначеною внутрішньою стінкою (2і) та зазначеною зовнішньою стінкою (3), після чого з обох сторін структури стінки виконується лазерне зварювання 5 Спосіб згідно з п 4, який відрізняється тим, що зазначені розпірні елементи (4, 4') мають виступ, що йде під прямим кутом від внутрішньої стінки (2, Цей винахід стосується способу виготовлення випускних сопел для ракетних двигунів згідно з преамбулою до наступного пункту 1 формули винаходу Винахід, зокрема, призначений для використання у охолоджуваних випускних соплах для ракетних двигунів, що працюють на рідкому паливі Ракети є збірною назвою для таких літальних апаратів, які включають джерело приводу у вигляді ракетного двигуна Ракети зараз використовуються, серед іншого, для космічних польотів та, у цьому контексті, наприклад, для дослідних та комунікаційних задач Ракетні двигуни також використовуються в інших випадках, наприклад, для допомоги у злеті повітряного судна та для викиду льотчика з літака у аварійних ситуаціях У ракетному двигуні енергія руху ракети генерується у камері згоряння завдяки спалюванню палива, наприклад, у вигляді рідкого водню Це паливо подається разом з окислювачем (наприклад, у вигляді рідкого кисню) через клапани у камеру згоряння У результаті згоряння палива у камері згоряння утворюються газоподібні продукти _ згоряння Ці газоподібні продукти згоряння виходять ззаду з камери згоряння та назовні через випускне сопло, завдяки чому утворюється реактивна сила, у результаті чого ракета рухається вперед Випускне сопло має таку форму, 2') ДО ЗОВНІШНЬОЇ СТІНКИ (3) 6 Спосіб згідно з будь-яким попереднім пунктом, який відрізняється тим, що зазначена зовнішня стінка (3) та зазначені розпірні елементи (4, 4') мають товщину 0,4-1,5 мм 7 Спосіб згідно з будь-яким попереднім пунктом, який відрізняється тим, що зазначений зварний шов (9, 9') має радіус 0,4-1,5 мм О 00 ю 51847 щоб забезпечити розширення та прискорення газоподібних продуктів згоряння з високою швидкістю, завдяки чому забезпечується необхідна тяги ракети Завдяки тому, що ракетний двигун може створювати дуже великі сили руху та, крім того, може працювати незалежно від навколишнього середовища, він особливо придатний як транспортний засіб для космічних польотів Коли ракетний двигун працює, на випускне сопло діють дуже високі навантаження, наприклад, у вигляді дуже високих температур усередині його (порядок величини 800 К) та дуже низьких температур назовні його (порядок величина 50 К) Унаслідок цього високого теплового навантаження до вибору матеріалу, конструкції та виготовлення випускного сопла висуваються дуже жорсткі умови Важливою є також необхідність ефективного охолодження випускного сопла Для забезпечення оптимального охолодження випускне сопло згідно з відомими технічними рішеннями має ряд охолоджуючих каналів, які розміщені паралельно в СТІНЦІ сопла та проходять між впускним кінцем та випускним кінцем випускного сопла Виготовлення випускного сопла, тобто, формування його стінки таким чином, щоб створити необхідні охолоджуючі канали, може виконуватися з використанням маси різних способів У цьому контексті висока ефективність може бути досягнута в ракеті, коли холодоагент також використовується як паливо 3 цієї причини часто виникає бажання повторно використати весь холодоагент для спалювання у камері згоряння Раніше відомий спосіб виготовлення охолоджуваного випускного сопла полягає у тому, що стінка сопла утворена з великої КІЛЬКОСТІ круглих чи овальних труб, виготовлених, наприклад, з нікелевої сталі чи нержавіючої сталі, причому труби розміщені щільно разом та потім з'єднані разом вздовж їх сторін Це з'єднання може у цьому випадку бути виконаним з допомогою пайки, яка, однак, є відносно дорогим способом виготовлення Крім того, пайка призводить до збільшення ваги випускного сопла Пайка є складною та трудомісткою операцією, у якій важко досягти необхідної МІЦНОСТІ та надійності у виконаній структурі стінки Іншим значним недоліком з'єднань на основі пайки є те, що важко та дорого виконувати перевірку паяних швів Наприклад, якщо у паяному шві виникає помилка, то дуже важко відремонтувати шов, оскільки, як правило, місце пошкодження недоступне Окрім того, паяна структура відносно слабка у тангеційному напрямі, що у деяких випадках може створити потребу у зміцНІЮЧІЙ структурі у вигляді кожуху Це особливо має місце у випадках, коли тиск полум'я під час згоряння у ракетному двигуні є дуже високим, чи коли присутні високі поперечні сили Виготовлення з застосуванням пайки може створювати додаткове обмеження у вигляді максимальної температури, за якої може використовуватися випускне сопло Інший спосіб виготовлення охолоджуваного випускного сопла полягає у дифузійному зварю ванні круглих чи прямокутних труб, які розміщені паралельно Навіть якщо у цього способу є переваги у порівнянні з способом пайки, він все-таки відносно дорогий Згідно З ІНШИМ способом виготовлення використовуються прямокутні труби постійного поперечного перерізу, виготовлені з нікелевої сталі чи нержавіючої сталі, причому ці труби розміщені паралельно між собою та зварені разом Труби спірально навиті, у результаті чого вони утворюють кут з геометричною віссю сопла, причому вказаний кут поступово збільшується від вхідного кінця сопла до його вихідного кінця і утворює стінку сопла у формі дзвону Вищезазначений спосіб з'єднання має той недолік, що ті типи прямокутних труб, що серійно випускаються для використання з цим способом, звичайно виготовляються з постійною товщиною стінки Це означає, що конструкцію випускного сопла не можна зконфігурувати для оптимальної охолоджуючої здатності, оскільки стінки між двома взаємно суміжними охолоджуючими каналами занадто товсті Крім того, спіральна намотка означає, що охолоджуючі канали довгі і, таким чином, призводять до підвищеного падіння тиску, що для деяких режимів роботи ракетного двигуна є небажаним Ще один спосіб виготовлення камери згоряння для ракетних двигунів описаний у патенті СІЛА 5233755 Згідно З ЦИМ способом використовується гофрована конструкція для утворення внутрішньої стінки, яка з'єднується разом з зовнішньою стінкою за допомогою, наприклад, пайки, дифузійного зварювання, чи лазерного зварювання Таким чином утворюються охолоджуючі канали, крізь які може подаватися холодоагент Недоліком способу, описаного у патенті США № 5233755, є те, що завдяки конфігурації гофрованої внутрішньої стінки утворюються "кишені" у місцях контакту з зовнішньою стінкою На цих ділянках у результаті цього утворюється обмежена циркуляція холодоагенту, що призводить до локального зменшення охолодження структури стінки У свою чергу, це призводить до ризику перегріву структури стінки Також існує ризик забруднення, наприклад, у вигляді невеликих часток, що накопичуються у цих кишенях ВІДПОВІДНО, це забруднення може виділятися з охолоджуючих каналів, що також є недоліком, особливо якщо холодоагент також повинен використовуватися як паливо у ракетному двигуні Інший недолік способу виготовлення згідно з патентом США № 5233755 полягає у тому, що гофри на внутрішній СТІНЦІ призводять до того, що тільки обмежена частина холодоагенту може мати контакт з внутрішньою теплою стінкою сопла Це також негативно впливає на охолодження Крім того, гофрована структура зазнає дії згинаючої сили завдяки тиску холодоагенту всередині структури Разом з гострою виїмкою у відповідному зварному з'єднанні, причому ці згинаючі сили призводять до дуже високих напружень навантажень на структуру стінки Тому цей тип структури має обмеження відносно його можливостей по тиску та строку служби 51847 Гофрована форма розподільчого матеріалу у порівнянні з прямими, радіальне направленими розподільчими елементами призводить до підвищення ваги та високого гідравлічного опору Задача цього винаходу полягає у створенні удосконаленого способу виготовлення охолоджуваного випускного сопла для ракетного двигуна Це досягається з допомогою способу, характеристики якого можуть бути взяті з наступного пункту 1 формули винаходу Більш конкретно винахід стосується способу виготовлення випускного сопла в ракетних двигунах, причому це випускне сопло скомпоноване з стінкою, що має множину взаємно суміжних охолоджуючих каналів, що проходять в основному від впускного кінця випускного сопла до його випускного кінця, причому цей спосіб включає розміщення зовнішньої стінки навколо внутрішньої стінки, розміщення та установку множини розпірних елементів між вказаною зовнішньою стінкою та вказаною внутрішньою стінкою, а також з'єднання вказаних розпірних елементів між вказаною внутрішньою стінкою та вказаною зовнішньою стінкою, завдяки чому утворюються вказані охолоджуючі канали Винахід характеризується тим, що з'єднання виконується за допомогою лазерного зварювання та призначається для конфігурації зварних швів, яка у поперечному перерізі через структуру стінки по суті є Т-образною та має форму, закруглену до середини охолоджуючих каналів У результаті винаходу досягнуто сукупність переваг По-перше, пропонується спосіб виготовлення випускного сопла, що може бути виконане з низькими витратами Крім того, у результаті особливої геометрії зварних швів отримується структура стінки, що має добрі властивості охолодження сопла Крім того, закруглена форма зварних швів" створює рівномірну течію, у якій дуже низький ризик накопичення часток Ще одна перевага винаходу полягає у тому, що розпірні елементи у результаті їх плоскої конфігурації у радіальному напрямку відносно умовної осі симетрії через випускне сопло, не зазнають дії будь-яких згинаючих сил Крім того, забезпечується дуже низька концентрація напруження в зварному шві завдяки конфігурації меж між невід'ємними компонентами Крім того, винахід забезпечує низьку матеріалоємність, малу вагу, низькі витрати, високу надійність та добру охолоджуючу здатність всієї структури стінки Крім того, геометрія структури стінки може бути легко адаптована до вимог охолодження, що стосуються конкретного використання Кращі варіанти винаходу можуть бути виведені з наступних можливих пунктів формули винаходу Опис фігур Винахід буде пояснений більш детально нижче із посиланням на бажане ілюстроване втілення та додані фігури, де Фігура 1 є видом у перспективі з'єднання, що ілюструє випускне сопло згідно з цим винаходом, Фігура 2 є видом у перспективі, що детально показує, як випускне сопло може бути виготовлене згідно з першим варіантом винаходу, Фігура 3 є видом у перетині, що детально показує структуру стінки випускного сопла після з'єднання разом у ВІДПОВІДНОСТІ ДО першого варіанту, Фігура 4 є видом у перетині, що детально показує структуру стінки випускного сопла після з'єднання разом у ВІДПОВІДНОСТІ ДО другого варіанту винаходу, та Фігура 5 показує, як ряд охолоджуючих каналів може бути утворено в випускному соплі, виготовленому згідно з винаходом Найкращі варіанти втілення На фігурі 1 показаний схематичний та частково спрощений вид у перспективі на випускне сопло 1, отримане у ВІДПОВІДНОСТІ ДО ЦЬОГО винаходу Згідно З кращим варіантом випускне сопло 1 є типу, що використовується у ракетних двигунах для виведення газоподібних продуктів згоряння з камери згоряння (не показана), що належить до ракетного двигуна Винахід переважно призначений для використання у ракетних двигунах того типу, які працюють на рідкому паливі, наприклад, рідкому водні Дія такого ракетного двигуна відома сама по собі, тому не описується детально тут Випускне сопло 1 охолоджується з допомогою холодоагенту, який переважно також використовується як паливо у конкретному ракетному двигуні Однак, винахід не обмежується випускними соплами цього типу та може також використовуватися утих випадках, коли холодоагент викидається після використання для охолодження Випускне сопло 1 виготовлено із зовнішньою формою, що сама по собі відповідає відомим технічним рішенням, тобто, по суті дзвоноподібна Крім того, випускне сопло 1 згідно з винаходом виготовлене з двох стінок, а точніше внутрішньої стінки 2 та зовнішньої стінки 3, що охоплює внутрішню стінку 2 Внутрішня стінка 2 та зовнішня стінка 3 розділені спеціальними розпірними елементами 4 Ці розпірні елементи 4 розміщені у ВІДПОВІДНОСТІ до першого варіанту винаходу таким чином, що спочатку виконані ряд канавок, переважно фрезеруванням, на внутрішній СТІНЦІ 2 Розпірні елементи 4 утворені таким чином як ряд виступаючих елементів 4, що по суті йдуть під прямим кутом від внутрішньої стінки 4 та до зовнішньої стінки 3, тобто у радіальному напрямку відносно уявної осі симетрії через випускне сопло 1 Згідно З ТИМ, ЩО більше детально буде описано нижче, спосіб згідно з винаходом оснований на тому, що розпірні елементи 4 з'єднані між собою лазерним зварюванням У ВІДПОВІДНОСТІ ДО першого варіанту розпірні елементи 4 з'єднані з зовнішньою стінкою 3 Таким чином утворюється ряд охолоджуючих каналів 5, що йдуть по суті паралельно у повздовжньому напрямку випускного сопла 1 від впускного кінця 6 випускного сопла 1 до його "випускного кінця 7 На фігурі 1 такий охолоджуючий канал 5 показано штриховими ЛІНІЯМИ, які показують розпірні елементи, що ста 51847 новлять межі охолоджуючого каналу 5 у боковому напрямку Матеріали, що використовуються для внутрішньої стінки 2, зовнішньої стінки 3 та розпірних сплави Прикладами таких матеріалів є INCO600, INCO 625 та Hastalloy x Згідно з іншими варіантами у винаході використовуються сплави на основі кобальту типу HAYNES 188 та HAYNES 230 Фігура 2 є видом у перспективі частини структури стінки випускного сопла 1 причому структура стінки по суті складається з внутрішньої стінки 2, зовнішньої стінки 3 та ряду розпірних елементів 4, які виконані у вигляді виступаючих елементів фрезеруванням внутрішньої стінки 2 Згідно з винаходом структура стінки з'єднана з допомогою лазерного зварювання розпірних елементів 4 до зовнішньої стінки 3, завдяки чому ряд по суті паралельних та трохи заглиблених канавок 8 виникають назовні зовнішньої стінки 3 Крім того, утворюються у цьому випадку вище зазначені паралельні охолоджуючі канали 5, через які придатний холодоагент повинен проходити під час роботи конкретного ракетного двигуна Для лазерного зварювання використовується переважно лазер на ітрій-алюмінієвому гранаті з неодимом, але можуть також використовуватися ІНШІ типи зварювальних апаратів, наприклад, лазер на СОг, згідно з винаходом На фігурі 2 можна побачити, що утворюється зварний шов вздовж кожного відрізку, де ВІДПОВІДНИЙ розпірний елемент 4 з'єднаний разом з зовнішньою стінкою З У результаті точної координації способу зварювання та розмірів компонентів, що утворюють структуру стінки, створюються Тподібна та м'яко закруглена форма у ВІДПОВІДНІЙ ТОЧЦІ 9 зварного шва зсередини ВІДПОВІДНОГО охолоджуючого каналу 5, який у свою чергу надає ряд вигідних властивостей виготовленому випускному соплу, наприклад, добрі охолоджуючі якості, високу МІЦНІСТЬ та простоту у виготовленні На фігурі 3 детально показано поперечний перетин стінки випускного сопла 1 згідно з першим варіантом Поперечний перетин вище зазначених зварних швів 9 показано на фігурі З штриховими ЛІНІЯМИ Винахід оснований на тому, що виконується лазерне зварювання таким чином, що зовнішня стінка 3 з'єднана з ВІДПОВІДНИМ розпірним елементом 4 Припускається, що розпірний елемент 4 має задану товщину ti яка згідно з варіантом винаходу має порядок величини 0,4 - 1,5мм Зовнішня стінка 3 має задану товщину Ь величиною також 0,4 - 1,5мм Завдяки точній координації розмірів двох стінок 2, 3 та розпірних елементів згідно з винаходом створюється зварний шов 9, що має вище згадану Т-подібну форму, у якій створюється м'яке заокруглення 10 внутрішньої стінки у відповідному охолоджуючому каналі 5 завдяки лазерному зварюванню утворюється радіус R заокругленого шва 10 величиною ti тщ < R < t-ітах, який разом з вище зазначеними розмірами відповідає радіусу R у межах 0,4 - 1,5мм Крім того, утворюється глибина t3 шва відносно 8 елементів 4, складаються із зварюваних матеріалів, переважно нержавіючої сталі типу 347 чи А286 Можуть також використовуватися нікелеві верхньої сторони зовнішньої стінки 3 Ця глибина ІЗ становить максимум 0,3 х Ь, що відповідає межам 0,12 - 0,45мм На фігурі 4 показано, яким чином випускне сопло може бути виготовлене шляхом використання другого варіанту цього винаходу, згідно з яким використовуються внутрішня стінка 2' та зовнішня стінка 3 Зовнішня стінка 3 того ж типу, що і у вище зазначеному варіанті У другому варіанті замість цього використовуються ряд окремих розпірних елементів 4', які кріпляться до внутрішньої стінки 2' до виконання лазерного зварювання Таким чином ці розпірні елементи 4 використовуються для розмежування ряду охолоджуючих каналів 5', через які може протікати конкретний холодоагент У ВІДПОВІДНОСТІ до другого варіанту лазерне зварювання виконується ззовні та зсередини структури стінки Таким чином, створюється ряд зварних швів 9, 9', які йдуть по обох сторонах виготовленої структури стінки Як і на рисунку З, ці зварні шви 9, 9' показані на рисунку 4 штриховими ЛІНІЯМИ Зварні шви 9, 9' мають по суті такий же Т-подібний поперечний перетин, як і у вище згаданому першому варіанті Перевага другого варіанту полягає утому, що не потрібно ніякого фрезерування внутрішньої стінки 2', завдяки чому економиться час та матеріали У цьому варіанті замість цього розпірні елементи 4' повинні бути закріплені ВІДПОВІДНИМ чином між внутрішньою стінкою 2', та зовнішньою стінкою 3, після чого виконується зварювання з обох боків структури стінки На фігурі 5 показана частина випускного сопла 1 згідно з винаходом, більш точно частина внутрішньої стінки 2 з ВІДПОВІДНИМИ розпірними елементами Там, де ця конструкція була виготовлена ВІДПОВІДНО до вище згаданого першого варіанти винаходу, ці розпірні елементи утворені шляхом фрезерування ВІДПОВІДНО З ЦИМ, ЯК ВИДНО на рисунку 5, розпірні елементи діляться на перший комплект розпірних елементів 4а, та другий комплект розпірних елементів 4Ь, де другий комплект встановлений з деяким зміщенням у повздовжньому напрямку випускного сопла Це забезпечує розподіл та контроль течи холодоагенту у першому охолоджуючому каналі 5а, що поділений на другий охолоджуючий канал 5Ь та третій охолоджуючий канал 5с Винахід забезпечує ряд переваг Окрім усього іншого можна вказати, що спосіб згідно з винаходом забезпечує дуже добру гнучкість у конструкції випускного сопла Наприклад, поперечна форма ВІДПОВІДНОГО охолоджуючого каналу 5 може бути легко змінена шляхом зміни таких параметрів, як глибина та ширина при вище зазначеному фрезеруванні внутрішньої стінки 2 Випускне сопло може бути виконане способом, який регулюється залежно від теплового навантаження на випускне сопло, причому це навантаження змінюється вздовж повздовжнього напрям 51847 ку випускного сопла Усвою чергу, це призводить до збільшення строку служби такого випускного сопла Крім того, не виникає збільшення ваги у різних зварних швах, які утворюються між ВІДПОВІДНИМИ розпірними елементами 4, внутрішньою стінкою 2', та зовнішньою стінкою 3 Ще одна перевага полягає у тому, що відносно просто відремонтувати будь-який дефектний зварний шов 10 Крім того, досягаються дуже сприятливі відношення течи холодоагенту завдяки округленій формі зварних швів 9, 9' Винахід не обмежений прикладами варіантів, описаних вище та показаних на рисунках, та може змінюватися у межах об'єму , формули винаходу Наприклад, винахід може використовуватися незалежно від того, круглу чи багатокутну форму має випускне сопло ФІГ. 1 11 51847 5 12 ФІГ. З 10 4' 13 51847 Фіг. 5 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making outlet nozzles for rocket engines

Назва патенту російськоюСпособ изготовления выпускных сопел для ракетных двигателей

МПК / Мітки

Мітки: двигунів, спосіб, ракетних, виготовлення, сопел, випускних

Код посилання

<a href="https://ua.patents.su/7-51847-sposib-vigotovlennya-vipusknikh-sopel-dlya-raketnikh-dviguniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення випускних сопел для ракетних двигунів</a>

Попередній патент: Відцентровий насос двостороннього входу для перекачування нафти і в’язких нафтопродуктів

Наступний патент: Композиція інгредієнтів для бальзаму “кримські ночі”

Випадковий патент: Спосіб приготування таблеток лікарського засобу дибікор