Спосіб відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії

Номер патенту: 55615

Опубліковано: 27.12.2010

Автори: Яцьків Василь Іванович, Іванець Валерій Григорович, Корякін Володимир Михайлович

Формула / Реферат

1. Спосіб відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії, що включає відділення від вихідної сировини дрібної фракції, завантаження очищеного від дрібної фракції матеріалу у відпалювальну піч, підігрів завантаженого матеріалу, зневоднення підігрітого матеріалу, нагрівання зневодненого матеріалу до початку його декарбонізації, декарбонізацію нагрітого матеріалу в одну стадію при 950-1200 °С, охолодження відпаленого матеріалу, вивантаження охолодженого матеріалу, подачу повітря й подачу газоподібного палива, який відрізняється тим, що відділення від вихідної сировини дрібної фракції здійснюють після його завантаження у вертикальну відпалювальну піч безперервної дії під час підігріву завантаженого матеріалу, при цьому підігрів, зневоднення, нагрівання й декарбонізацію здійснюють у безперервному режимі зі зростанням швидкості віднесення часток у порах відпалюваного матеріалу від зони охолодження відпаленого матеріалу, через зони декарбонізації, нагрівання й зневоднення, до зони підігріву відпалюваного матеріалу при протитечійному русі повітря, що вводиться, та утворених топкових газів знизу вверх, а відпалюваного й відпаленого матеріалів - зверху вниз, при цьому декарбонізацію нагрітого матеріалу й підігрів вихідного матеріалу здійснюють у режимі псевдозрідження спадного потоку відпалюваного матеріалу висхідним потоком топкових газів, а повітря на охолодження відпаленого матеріалу й у зону спалювання газоподібного палива подають роздільними потоками з можливістю незалежного регулювання їхніх витрат і тиску, причому повітря, що подається у зону спалювання газоподібного палива, попередньо підігрівають теплом зовнішньої поверхні відпалювальної печі, крім цього, відділену від вихідної сировини дрібну фракцію розділяють на знепилений продукт і тонкодисперсний пил з їх наступним накопиченням.

2. Спосіб за п. 1, який відрізняється тим, що накопичений знепилений продукт піддають відпалу з виділенням дрібнозернистої фракції й тонкодисперсного матеріалу, а також наступним підігрівом, зневодненням, нагріванням, декарбонізацією відпалюваного матеріалу й охолодженням відпаленого матеріалу.

Текст

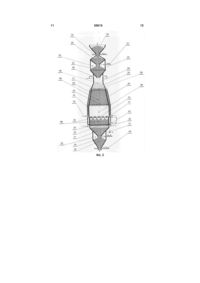

1. Спосіб відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії, що включає відділення від вихідної сировини дрібної фракції, завантаження очищеного від дрібної фракції матеріалу у відпалювальну піч, підігрів завантаженого матеріалу, зневоднення підігрітого матеріалу, нагрівання зневодненого матеріалу до початку його декарбонізації, декарбонізацію нагрітого матеріалу в одну стадію при 950-1200 °С, охолодження відпаленого матеріалу, вивантаження охолодженого матеріалу, подачу повітря й подачу газоподібного палива, який відрізняється тим, що відділення від вихідної сировини дрібної фракції здійснюють після його завантаження у вертикальну відпалювальну піч безперервної дії під час підігріву завантаженого матеріалу, при цьому підігрів, зневоднення, нагрівання й декарбонізацію здійснюють у безперервному режимі зі зростанням швидкості віднесення U 2 (19) 1 3 отриманої суміші до досягнення щільності брикетів 2,1-2,6 г/см з реакційною здатністю 28-33 сек. Відомий також спосіб відпалу вапняку [див., наприклад, патент РФ № 2101243 СІ від 31.07.1996 р., МПК С04В2/10. Заявка № 96116001. Заявник: АООТ «Магнітогорський ІПРО-МЕЗ». Автори: Шубін А.Ф., Іванов Р.Г., Овчинников А.А.], Даний спосіб включає відділення від вихідної сировини дрібної фракції, завантаження очищеного від дрібної фракції матеріалу у відпалювальну піч, підігрів завантаженого матеріалу, зневоднення підігрітого матеріалу, нагрівання зневодненого матеріалу до початку його декарбонізації, декарбонізацію нагрітого матеріалу в одну стадію при 950-1200 °С, охолодження відпаленого матеріалу, вивантаження охолодженого матеріалу, подачу повітря на охолодження відпаленого матеріалу й у зону спалювання газоподібного палива. Даний спосіб відпалу вапняку по технічній сутності й досягає ефекту, що, є найбільш близьким до способу, що заявляється, відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії. Недоліком відомих способів (аналога й найближчого аналогу) є низька ефективність відпалу матеріалу. Низька ефективність відпалу матеріалу обумовлена малою продуктивністю й низькою якістю продукту, що виробляється, внаслідок нерівномірності розподілу потоків охолодного повітря й топкових газів по перетині зон охолодження, декарбонізації, нагрівання, зневоднення й підігріву вихідного й відпаленого матеріалів, результатом чого є сегрегація завантаженого матеріалу з утворенням локальних зон з різною газопроникністю, що веде до розвитку канального ходу охолодного повітря й топкових газів, наслідком яких є втрати тепла з охолодженим вапном, недопал із крупношматкової фракції й «пережиг» дрібнодисперсної складової з низькою хімічною активністю. Загальними ознаками найближчого аналога і способу відпалу, що заявляється, карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії є: - відділення від вихідної сировини дрібної фракції, - завантаження очищеного від дрібної фракції матеріалу у відпалювальну піч, - підігрів завантаженого матеріалу, - зневоднення підігрітого матеріалу, - нагрівання зневодненого матеріалу до початку його декарбонізації, - декарбонізація нагрітого матеріалу в одну стадію при 950-1200 °С, - охолодження відпаленого матеріалу, - вивантаження охолодженого матеріалу, - подача повітря й газоподібного палива. В основу корисної моделі поставлене завдання підвищити продуктивність процесу відпалу матеріалу й поліпшити якість виробленого продукту за рахунок скорочення втрат тепла в навколишнє середовище, усунення із крупношматкової фракції й «пережигу» дрібнодисперсної складової відпалюваного 55615 4 матеріалу, а також запобігання забивання робочих зон відпалювальної печі, дрібнодисперсної фракцією, що утворюється, відпалюваного й відпаленого матеріалу шляхом рівномірного розподілу потоку охолодного повітря й топкових газів по всьому перерізу зон охолодження, декарбонізації, нагрівання, зневоднення й підігріву вихідного й відпаленого матеріалів, уловлювання тепла зовнішньої поверхні відпалювальної печі, а також поліпшення газодинаміки процесу відпалу матеріалу. Очікуваним технічним результатом корисної моделі, що заявляється, (способу відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії) є підвищення ефективності відпалу матеріалу за рахунок поліпшення якості продукту, що виробляється, й підвищення продуктивності процесу відпалу. Зазначений технічний результат досягається завдяки тому, що в способі відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії, що включає відділення від вихідної сировини дрібної фракції, завантаження очищеного від дрібної фракції матеріалу у відпалювальну піч, підігрів завантаженого матеріалу, зневоднення підігрітого матеріалу, нагрівання зневодненого матеріалу до початку його декарбонізації, декарбонізацію нагрітого матеріалу в одну стадію при 950-1200 °С, охолодження відпаленого матеріалу, вигризку охолодженого матеріалу, подачу повітря й газоподібного палива, відповідно до технічного рішення, що заявляється, відділення від вихідної сировини дрібної фракції виробляють після його завантаження у вертикальну відпалювальну піч безперервної дії під час підігріву завантаженого матеріалу, при цьому підігрів, зневоднення, нагрівання й декарбонізацію здійснюють у безперервному режимі зі зростанням швидкості віднесення часток у порах відпалюваного матеріалу від зони охолодження відпаленого матеріалу, через зони декарбонізації, нагрівання й зневоднення, до зони підігріву відпалюваного матеріалу при протитечійному русі повітря, що вводиться, і утворених топкових газів знизу вверх, а відпалюваного й відпаленого матеріалів зверху вниз, при цьому декарбонізацію нагрітого матеріалу й підігрів вихідного матеріалу здійснюють у режимі псевдозрідження спадного потоку відпалюваного матеріалу висхідним потоком топкових газів, а повітря на охолодження відпаленого матеріалу й у зону спалювання газоподібного палива подають роздільними потоками з можливістю незалежного регулювання їхніх витрат і тиску, причому подаване у зону спалювання газоподібного палива повітря попередньо підігрівають теплом зовнішньої поверхні відпалювальної печі, крім того відділену від вихідної сировини дрібну фракцію розділяють на знепилений продукт й тонкодисперсний пил з їх наступним накопиченням. При цьому накопичений знепилений продукт піддають відпалу з виділенням дрібнозернистої фракції й тонкодисперсного матеріалу, і наступним підігрівом, зне 5 водненням, нагріванням, декарбонізацією відпалюваного матеріалу й охолодженням відпаленого матеріалу відповідно до вищеописаного. Сутність технічного рішення, що заявляється, полягає в наступному. При відділенні від вихідної сировини дрібної фракції після його завантаження у вертикальну відпалювальну піч безперервної дії, під час підігріву завантаженого матеріалу, при підігріві, зневоднюванні, нагріванні й декарбонізації в безперервному режимі зі зростанням швидкості віднесення часток у порах відпалюваного матеріалу від зони охолодження відпаленого матеріалу, через зони декарбонізації, підігріву й зневоднення, до зони підігріву відпалюваного матеріалу при протитечійному русі повітря, що вводиться, і утворених топкових газів знизу вверх, а відпалюваного й відпаленого матеріалів зверху вниз, при декарбонізації нагрітого матеріалу й підігріву вихідного матеріалу у режимі псевдозрідження спадного потоку відпалюваного матеріалу висхідним потоком топкових газів, при подачі повітря на охолодження відпаленого матеріалу й у зону спалювання газоподібного палива роздільними потоками з можливістю незалежного регулювання їх витрат і тиску, при попередньому підігріві подаваного в зону спалювання газоподібного палива повітря теплом зовнішньої поверхні відпалювальної печі, а також при поділі відділеної від вихідної сировини дрібної фракції на знепилений продукт і тонкодисперсний пил з їх наступним накопиченням, відбувається рівномірний розподіл потоку повітря, що охолоджується й топкових газів по всьому перерізу зон охолодження, декарбонізації, нагрівання, зневоднення й підігріву вихідного й відпаленого матеріалів, уловлювання тепла зовнішньої поверхні відпалювальної печі, а також поліпшення газодинаміки процесу відпалу матеріалу. У результаті цього скорочуються втрати тепла в навколишнє середовище, усувається недопал крупношматкової фракції й «пережиг» дрібнозернистої складової відпалюваного матеріалу, а також запобігається забивання робочих зон відпалювальної печі дрібнодисперсною фракцією, що утворюється відпалюваного й відпаленого матеріалу. Наслідком усього цього є підвищення продуктивності процесу відпалу матеріалу й поліпшення якості продукту, що виробляється, тобто підвищення ефективності відпалу матеріалу. Таким чином, сукупність відмітних ознак способу відпалу, що заявляється, карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії веде до досягнення зазначеного у винаході, що заявляється, технічного результату. Сутність технічного рішення, що заявляється, ілюструється також кресленнями, яки зображені на фіг. 1-3. На фіг. 1 зображена принципова схема ланцюгу апаратів установки для здійснення способу відпалу, що заявляється, карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії. На фіг. 1 позиціями позначено: поз. 1 - вертикальна відпалювальна піч 55615 6 безперервної дії; поз. 2 - повітродувка подачі повітря-1 для охолодження відпаленого матеріалу; поз. З - пристрій регулювання витрати повітря-1 на охолодження відпаленого матеріалу; поз. 4 - тягодуттьовий вентилятор для відсмоктування повітря - 2 з кожуха зовнішньої поверхні відпалювальної печі й нагнітання його у відділення спалювання газоподібного палива; поз. 5 - пристрій регулювання витрати повітря - 2 через кожух зовнішньої поверхні відпалювальної печі; поз. 6 - пристрій регулювання витрати газоподібного палива; поз. 7 пристрій уловлювання дрібної фракції відпалюваного матеріалу; поз. 8 - накопичувальний бункер для дрібної фракції відпалюваного матеріалу; поз. 9 - пристрій очищення топкових газів від дрібнодисперсного пилу; поз. 10 пристрій створення розрідження у відділенні підігріву вихідного матеріалу у відпалювальній печі. На фіг. 2 зображена принципова конструкція вертикальної відпалювальної печі безперервної дії для здійснення способу відпалу, що заявляється, карбонатних сипучих матеріалів. На фіг. 2 позиціями позначено: поз. 11 - вузол завантаження вихідного матеріалу; поз. 12 - відділення видалення дрібної фракції й підігріву завантаженого вихідного матеріалу; поз. 13 - відділення зневоднення підігрітого матеріалу; поз. 14 - відділення нагріву зневодненого матеріалу; поз. 15 відділення декарбонізації нагрітого матеріалу; поз. 16 - відділення охолодження відпаленого матеріалу; поз. 17 - вузол вивантаження відпаленого матеріалу. До складу вузла завантаження вихідного матеріалу входять: поз. 18 прийомний бункер вихідного матеріалу; поз. 19 механізм періодичного вивантаження вихідного матеріалу із прийомного бункера; поз. 20 - камера накопичення періодично вихідного матеріалу, що вивантажується; поз. 21 - механізм періодичного вивантаження вихідного матеріалу з камери накопичення; поз. 22 - бункер безперервного завантаження вихідного матеріалу; поз. 23 - плоска решітка саморегулювання витрати матеріалу, що завантажується, із широкими отворами для проходження зверху вниз вихідного матеріалу. До складу відділення видалення дрібної фракції й підігріву завантаженого вихідного матеріалу входять: поз. 24 - зона видалення дрібної фракції; поз. 25 -зона підігріву очищеного від дрібної фракції завантаженого матеріалу; поз. 26 - система відводу охолоджених топкових газів і дрібної фракції. До складу відділення зневолення підігрітого матеріалу входить поз. 27 - плоска рештка саморегулювання витрати зневодненого матеріалу із широкими отворами для проходження зверху вниз зневодненого матеріалу й вузьких отворів для проходження знизу вверх топкових газів. До складу відділення нагріву зневодненого матеріалу входять: поз. 28 -плоска решітка саморегулювання витрати нагрітого матеріалу із широкими отворами для проходження зверху вниз нагрітого матеріалу й вузьких отворів для проходження знизу вверх топкових газів; поз. 29 зовнішня теплозахисна футеровка, виготовлена з торкретмаси. До складу відділення декарбонізації 7 нагрітого матеріалу входять: поз. 30 - система подачі газоподібного палива; поз. 31 - пальники для спалювання газоподібного палива; поз. 32 внутрішня теплозахисна футеровка, виготовлена з нітриду бору; поз. 33 - виконана з півциліндрів спеціальна решітка саморегулювання витрати гарячого відпаленого матеріалу із широкими прямокутними каналами між півциліндрами для проходження зверху вниз гарячого відпаленого матеріалу й вузьких отворів у півциліндрах для проходження знизу вверх підігрітого зовнішньою поверхнею відпалювальної печі повітря - 2; поз. 34 - форсунки подачі підігрітого зовнішньою поверхнею відпалювальної печі повітря - 2. До складу відділення охолодження відпаленого матеріалу входять: поз. 35 - форсунки подачі холодного повітря-1; поз. 36 - виконана з півциліндрів спеціальна решітка саморегулювання витрати холодного відпаленого матеріалу із широкими прямокутними каналами між півциліндрами для проходження зверху вниз холодного відпаленого матеріалу й вузьких отворів у півциліндрах для проходження знизу вверх охолодного повітря - 1. До складу вузла вивантаження відпаленого матеріалу входять: поз. 37 - прийомний бункер охолодженого відпаленого матеріалу; поз. 38 механізм періодичного вивантаження відпаленого матеріалу із прийомного бункера охолодженого відпаленого матеріалу; поз. 39 - камера накопичення періодично відпаленого матеріалу, що вивантажується; поз. 40 - механізм періодичного вивантаження відпаленого матеріалу з камери накопичення відпаленого матеріалу, що періодично вивантажується; поз. 41 - система скидання тиску в камері накопичення відпаленого матеріалу, що періодично вивантажується. Крім цього вертикальна відпалювальна піч безперервної дії оснащена: поз. 42 -кожухом забору тепла зовнішньої поверхні відпалювальної печі; поз. 43 - системою відсмоктування нагрітого зовнішньою поверхнею відпалювальної печі повітря-2 і подачі його в зону спалювання газоподібного палива. На фіг. З зображені розрахункові лінійні розміри робочих просторів відділень вертикальної відпалювальної печі безперервної дії для здійснення способу відпалу, що заявляється, карбонатних сипучих матеріалів. Застосування способу відпалу, що заявляється, карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії ілюструється наступним прикладом конкретного здійснення Приклад. Вихідний вапняк крупністю 40 мм із вологістю 1,5 % і зі вмістом карбонату кальцію 91 %, карбонату магнію 6 % і домішок 1,5 % у вигляді глини й піску при температурі 25 °С доставляють у кількості 7000 т/год в зону завантаження вертикальної відпалювальної печі безперервної дії. Із зони завантаження доставлений вапняк безупинно із заданою витратою, обумовленою швидкістю вивантаження готового продукту, подають у зону підігріву вихідного вапняку. У зоні підігріву вихідний вапняк висхідним потоком топко 55615 8 вих газів, що містять 34,9 % вуглекислого газу, 51,2 % азоту, 7,1% водяних парів та 6,8 % кисню, з витратою 7603,8 кг/год (12045,9 м^год при 165,6 °С й тиску 69443 Па) здійснюють підігрів завантаженого матеріалу від температури 25 °С до температури 100 °С. Підігрів вихідного вапняку виробляють у протитоці з топковими газами при псевдорозрідженні спадного потоку вапняку, що підігрівається, зі швидкістю псев-дозрідження (швидкістю висхідного потоку топкових газів) 0,471 м/сек. При цьому топкові гази від початкової температури 165 °С охолоджують до температури 35 °С. Відносна вологість охолоджених до 35 °С топкових газів становить 57,7 %. Із зони підігріву підігрітий до 100 °С вапняк з витратою 7000 кг/год подають у зону зневоднення підігрітого вапняку. У зоні зневоднення підігрітий вапняк висхідним потоком топкових газів, що містять наприкінці зони зневоднення 35,4% вуглекислого газу, 51,9 % азоту, 5,8 % водяних парів і 6,9% кисню, з витратою 7498,8 кг/год (12776,8 м3/год при 202 °С й тиску 69455 Па) здійснюють зневоднення (сушіння) при температурі 100 °С матеріалу, що надійшов. Зневоднення підігрітого вапняку виробляють у протитоці з топковими газами без псевдозрідження спадного потоку підігрітого вапняку, подаючи топкові гази зі швидкістю 0,403 м/сек (наприкінці зони зневоднення) і зі швидкістю 0,409 м/сек (на початку зони зневоднення). При цьому топкові гази від початкової температури 202 °С охолоджують до температури 166 °С. На початку зони зневоднення охолоджені після випару вологи з підігрітого вапняку топкові гази містять 34,9 % вуглекислого газу, 51,2 % азоту, 7,1 % водяних парів і 6,8 % кисню й витрата їх становить 7603,8 кг/год (12045,9 м3/год при 166 °С й тиску 69443 Па). Із зони зневоднення зневоднений вапняк при температурі 120 °С з витратою 6895 кг/год подають у зону нагрівання зневодненого вапняку. У зоні нагрівання зневоднений вапняк висхідним потоком топкових газів, що містять 35,4 % вуглекислого газу, 51,9 % азоту, 5,8 % водяних парів і 6,9 % кисню, з витратою 7498,8 кг/год (15036,0 м3/год при 781 °С й тиску 130977 Па наприкінці нагрівання й 12776,8 м^год при 202 °С й тиску 69455 Па на початку нагрівання) здійснюють нагрівання зневодненого матеріалу від температури 120 °С до температури 750 °С. Нагрівання зневодненого вапняку роблять у протитоці з топковими газами без псевдозрідження спадного потоку зневодненого вапняку, подаючи топкові гази зі швидкістю 0,395 м/сек (наприкінці зони нагрівання) і зі швидкістю 0,403 м/сек (на початку зони нагрівання). При цьому топкові гази від початкової температури 781 °С охолоджують до температури 202 °С. Із зони нагрівання нагрітий до 738 °С вапняк з витратою 6895 кг/год подають у зону декарбонізації нагрітого вапняку. В зоні декарбонізації нагрітий вапняк висхідним потоком топкових газів, що містять наприкінці зони декарбонізації 8,9% вуглекислого газу, 73,2 % азоту, 8,2 % водяних парів і 9,7 % кисню, з витратою 5318,0 кг/год (12428,5 м3/год при 1557 °С й тиску 9 245476 Па) здійснюють декарбонізацію (видалення вуглекислого газу) при температурі 738 °С нагрітого матеріалу, що надійшов. Декарбонізацію нагрітого вапняку виробляють у протитоці з топковими газами при псевдорозрідженні спадного потоку вапняку, що декарбонизують, зі швидкістю псевдозрідження (швидкістю висхідного потоку топкових газів) 0,384 м/сек. При цьому топкові гази від початкової температури 1557 °С охолоджують до температури 780 °С. На початку зони декарбонізації охолоджені після видалення вуглекислого газу з нагрітого вапняку топкові гази містять 35,4 % вуглекислого газу, 51,9 % азоту, 5,8 % водяних парів і 6,9% кисню й витрата їх становить 7498,8 кг/год (15036,0 м3/год при 781 °С й тиску 130977 Па). Для утворення гарячих топкових газів, використовуваних на декарбонізацію нагрітого вапняку, у зону спалювання газоподібного палива подають природний газ із витратою 161,5 кг/год (226 м^год при температурі 25 °С й тиску 245476 Па), попередньо підігрітий зовнішньою поверхнею відпалювальної печі повітря, з витратою 856,5 кг/год (1713,0 м^год при температурі 293 °С й тиску 245476 Па) і нагрітий гарячим відпаленим вапном повітря з витратою 4270,3 кг/год (5355,8 м3/год при температурі 786 °С й тиску 245476 Па). 55615 10 Із зони декарбонізації гаряче відпалене вапно при температурі 1200 °С з витратою 2857,2 кг/год подають у зону охолодження. У зоні охолодження гаряче відпалене вапно висхідним потоком холодного повітря з витратою 4282,7 кг/год (1486,5 м3/год при 25 °С й тиску 250000 Па на початку охолодження та 5355,8 м3/год при 786 °С й тиску 245476 Па наприкінці охолодження) здійснюють охолодження гарячого відпаленого вапна від температури 1200 °С до температури 35 °С. Охолодження гарячого відпаленого вапна виробляють у протитоці з холодним повітрям без псевдозрідження спадного потоку відпаленого вапна, подаючи холодне повітря, з витратою 4282,7 кг/год (1486 м3/год при температурі 25 °С й тиску 250000 Па) зі швидкістю 0,145 м/сек (наприкінці зони охолодження) і зі швидкістю 0,041 м/сек (на початку зони охолодження). При цьому холодне повітря від початкової температури 25 °С нагрівають до температури 786 °С. Другий потік повітря попередньо підігрівають від 25 °С до 293 °С й подають у зону спалювання природного газу з витратою 1713,1 кг/год (1149 м3/год при температурі 293° С та тиску 245476 Па). Питома витрата тепла на виробництво 1 т відпаленого вапна становить 3128 кДж/кг відпаленого вапна (78,8 нм3/т готового продукту). 11 55615 12 13 Комп’ютерна верстка Г. Паяльніков 55615 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for annealing of carbonate bulk materials in vertical annealing furnace of continuous action

Автори англійськоюIvanets Valerii Hryhorovych, Koriakin Volodymyr Mykhailovych, Yatskiv Vasyl Ivanovych

Назва патенту російськоюСпособ отжига карбонатных сыпучих материалов в вертикальной отжиговой печи беспрерывного действия

Автори російськоюИванец Валерий Григорьевич, Корякин Владимир Михайлович, Яцкив Василий Иванович

МПК / Мітки

МПК: C04B 2/00, F27B 1/00, F23C 10/00

Мітки: безперервної, спосіб, матеріалів, печі, відпалу, сипучих, відпалювальній, дії, вертикальний, карбонатних

Код посилання

<a href="https://ua.patents.su/7-55615-sposib-vidpalu-karbonatnikh-sipuchikh-materialiv-u-vertikalnijj-vidpalyuvalnijj-pechi-bezperervno-di.html" target="_blank" rel="follow" title="База патентів України">Спосіб відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії</a>

Попередній патент: Установка відпалу карбонатних сипучих матеріалів у вертикальній відпалювальній печі безперервної дії

Наступний патент: Установка для виробництва сталі з утилізацією тепла конвертерних газів та сухою газоочисткою

Випадковий патент: Горілка "ілля муромець"