Спосіб підігріву потоку нафти і нафтопродуктів в системі “труба в трубі”

Номер патенту: 67020

Опубліковано: 25.01.2012

Автори: Пархоменко Ірина Валентинівна, Бідношея Марія Олександрівна, Петруняк Марина Валентинівна

Формула / Реферат

1. Спосіб підігріву нафти і нафтопродуктів в системі "труба в трубі", що включає транспортну трубу, нагрівальний кабель, датчик, алюмінієву липку стрічку, теплоізоляцію, який відрізняється тим, що в системі "труба в трубі" на внутрішній і зовнішній поверхнях кінців азбестоцементної (металевої) труби для футерування на глибину 150-200 мм нарізають зовнішню і внутрішню різьби; на зовнішню різьбу однієї із суміжних труб для футерування укручують азбестоцементну муфту із внутрішньою різьбою і довжиною виробу, рівній подвійній довжині зовнішніх різьб суміжних труб для футерування і відстані між їх торцями, вздовж зовнішньої поверхні транспортної футеруючої скляної труби або/і симетрично навколо неї наклеюють смугу алюмінієвої липкої стрічки, накладають на неї ніхромову стрічку із полірованої алюмінієвої фольги з хімічно зшитим поліетиленом (теплоізоляція "Алюфом"); підготовлену трубу вводять в простір більшого діаметра азбестоцементної (металевої) труби для футерування, центрують і герметизують спочатку один кінець футеруючої скляної труби в системі "труба в трубі" підтискувальною торцевою шайбою з центральним отвором для виходу кінця футеруючої труби з ніхромовою стрічкою на відстані 50-60 мм за торець футерованої труби, заповнюють по висоті міжтрубних простір в системі "труба в трубі" теплоізоляційним заповнювачем із неорганічного волокнистого або дрібнодисперсного матеріалу, ущільнюють його центруючою і герметизуючою підтискувальною торцевою шайбою з центральним отвором для виходу протилежного кінця футеруючої скляної труби з ніхромовою стрічкою на відстань 50-60 мм за торець футерованої труби; кінці ніхромових стрічок на поверхні суміжних футеруючих скляних труб зварюють, на ділянці поверхні вихідного кінця однієї із суміжних труб між ніхромовими стрічками закріплюють датчик температури із вихідним кабелем через отвір, просвердлений в з'єднувальній азбестоцементній муфті; кільцеву ділянку місця зварювання кінців ніхромових стрічок датчика температури ізолюють неорганічним теплоізоляційним волокнистим матеріалом, обмотують склотканиною, через які попередньо і почергово пропускають кабель датчика, раніше пропущений через отвір в з'єднувальній муфті, обв'язують шнуром із неорганічного матеріалу або капрону, виконують з'єднання суміжних футерованих з теплоізоляцією труб системи "труба в трубі" накручуванням азбестоцементної муфти із внутрішньою різьбою на зовнішню різьбу суміжної азбестоцементної труби.

2. Спосіб підігріву нафти і нафтопродуктів в системі "труба в трубі" за п. 1, який відрізняється тим, що підтискувальну торцеву шайбу виконують із азбестоцементного матеріалу, на зовнішній циліндричній поверхні якої нарізають різьбу, а на торцевій - свердлять центральний отвір діаметром на 15-20 мм більшим зовнішнього діаметра футеруючої труби.

3. Спосіб підігріву потоку нафти і нафтопродуктів системи "труба в трубі" за пп. 1, 2, який відрізняється тим, що обидва кінці футеруючої скляної труби для з'єднання з кінцем суміжної скляної труби виконують з потовщенням у вигляді конічних буртів.

4. Спосіб підігріву потоку нафти і нафтопродуктів в системі труба в трубі за пп. 1-3, який відрізняється тим, що кінці ніхромової стрічки, закріпленої вздовж зовнішньої поверхні футеруючої скляної труби, виступають на 40-50 мм за її конічні бурти.

5. Спосіб підігріву нафти і нафтопродуктів в системі "труба в трубі" за пп. 1-4, який відрізняється тим, що азбестоцементну втулку для сполучення кінців ніхромової стрічки і підвідного кабелю закріплюють на поверхні футеруючої скляної труби з виводом протилежного кінця кабелю через отвір в азбестоцементній з'єднувальній муфті або через кільцевий отвір торцевої підтискувальної шайби.

Текст

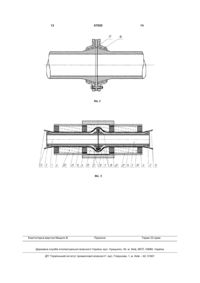

1. Спосіб підігріву нафти і нафтопродуктів в системі "труба в трубі", що включає транспортну трубу, нагрівальний кабель, датчик, алюмінієву липку стрічку, теплоізоляцію, який відрізняється тим, що в системі "труба в трубі" на внутрішній і зовнішній поверхнях кінців азбестоцементної (металевої) труби для футерування на глибину 150200 мм нарізають зовнішню і внутрішню різьби; на зовнішню різьбу однієї із суміжних труб для футерування укручують азбестоцементну муфту із внутрішньою різьбою і довжиною виробу, рівній подвійній довжині зовнішніх різьб суміжних труб для футерування і відстані між їх торцями, вздовж зовнішньої поверхні транспортної футеруючої скляної труби або/і симетрично навколо неї наклеюють смугу алюмінієвої липкої стрічки, накладають на неї ніхромову стрічку із полірованої алюмінієвої фольги з хімічно зшитим поліетиленом (теплоізоляція "Алюфом"); підготовлену трубу вводять в простір більшого діаметра азбестоцементної (металевої) труби для футерування, центрують і герметизують спочатку один кінець футеруючої скляної труби в системі "труба в трубі" підтискувальною торцевою шайбою з центральним отвором для виходу кінця футеруючої труби з ніхромовою стрічкою на відстані 50-60 мм за торець футерованої труби, заповнюють по висоті міжтрубних простір в системі "труба в трубі" теплоізоляційним заповнювачем із неорганічного волокнистого або дрібнодисперсного матеріалу, ущільнюють його центруючою і герметизуючою підтискувальною торцевою шайбою з центральним отвором для виходу протилежного кінця футеруючої скляної труби з ніхромовою стрічкою на відстань 50-60 мм за торець футерованої труби; кінці ніхромових 2 (19) 1 3 Корисна модель належить до енергозберігаючих і екологічно безпечних технологій трубопровідного транспорту нафти і нафтопродуктів і може бути використана як при спорудженні нових, так і при модернізації діючих трубопроводів. Відомо, що техніко-економічні показники трубопроводів по перекачуванню нафти і нафтопродуктів значною мірою залежать від в'язкості перекачуваного продукту. Підігрів нафти (нафтопродуктів) знижує її в'язкість, завдяки чому знижується і гідравлічний опір трубопровідної мережі, що, в свою чергу, ініціює зменшення витрат енергоресурсів - газу, дизельного палива, електроенергії для виконання механічної роботи, необхідної для її перекачування [1]. Відомий спосіб підігріву високов'язких нафт і нафтопродуктів на проміжних підігрівальних пунктах магістральних трубопроводів, обладнаних вогневим або паровим підігрівачем [2]. Головні недоліки цього способу - необхідність витрат первинних енергоносіїв (нафти, газу або мазуту) у вигляді палива, і в забрудненні довкілля шкідливими викидами при спалюванні цих видів палива в топках вогневих підігрівачів або парових котлів. Відомо технічне рішення, в якому спосіб підігріву нафти і нафтопродуктів виконується за рахунок утилізації тепла на компресорних станціях магістральних газопроводів [3]. Спосіб потребує значних коштів для виробництва і монтажу спеціального обладнання по утилізації, контролю за дозуванням тепла для підігріву нафти і нафтопродуктів, дотримання техніки безпеки при експлуатації обладнання, встановленого на чисельних проміжних пунктах магістрального трубопроводу. Найбільш сучасним методом боротьби із високов'язкою нафтою, механічними домішками, утворенням солей, гідратів, асфальтосмолопарафінових відкладень (АСПВ) є методи кабельної технології із застосуванням напівпровідникової технології ТЕПЛОМАГ, які дозволяють використовувати гріючий кабель для обігріву трубопроводів [4]. Ця система може бути успішно реалізована за рахунок основного чинника напівпровідникової технології - саморегулюючого нагрівального кабелю. Його складовими елементами є: напівпровідникова матриця, ізольована жила, наповнювач (бавовняно-паперова пряжа), подушка (стрічка із ниткового полотна), внутрішній провід, герметизуючий шар, зовнішній провід, що свідчить про складну будову, технологічну складність виготовлення та монтажу і, як наслідок, значний кошторис елементів нагрівального кабелю. Найбільш близьким технічним рішенням, вибраним як найближчий аналог, є відомі нагрівальні кабелі на трубах і всередині труб компанії ДEVІ, яка розробляє, виробляє системи, що складаються із нагрівальних кабелів і терморегуляторів [5]. Нагрівальний кабель ДЕVІ може монтуватись всередині водопровідної труби або на зовнішній поверхні труб різного призначення внутрішніх і зовнішніх мереж, що знаходяться надземлею або 67020 4 в землі. Відомо декілька способів розміщення кабелю на поверхні труби: 1) одна або більше ліній кабелю розміщується повздовж труби; 2) кабель розміщується на трубі хвилястою лінією; 3) кабель обертається витком навколо труби. Виконання найбільш поширеного способу за п. 1 здійснюється наступним чином: спочатку на зовнішній поверхні транспортної труби безпосередньо розміщується нагрівальний кабель, який приклеюється по його площині алюмінієвою стрічкою. На поверхні труби також розміщується датчик температури, який фіксується алюмінієвою липкою стрічкою. Із розміщеним нагрівальним кабелем і датчиком температури поверхня труби вкривається шаром теплоізоляційного матеріалу товщиною від 10 до 150 мм в залежності від діаметра труби. Загальним недоліком систем із застосуванням нагрівального кабелю для транспортуючих трубопроводів є його значний кошторис, обумовлений елементами його будови і технікою його виготовлення. Враховуючи значну довжину транспортних трубопроводів і відповідно нагрівального кабелю, виникає доцільність пошуку менш дорогих, але широко використовуваних в техніці нагріву елементів, забезпечуючих ефективність нагрівання промислового обладнання. Крім того, розширення асортименту теплоізоляційних матеріалів, удосконалення техніки і ефективності теплоізоляції нагрівального кабелю на поверхні транспортної труби з паралельним захистом від вологи теплоізоляційного матеріалу по довжині трубопроводу є актуальним завданням тривалого збереження оптимального теплового режиму експлуатаційної мережі. Загальною ознакою із найближчим аналогом є використання в способі підігріву гнучких електронагріваючих елементів. В основу корисної моделі поставлена задача по застосуванню менш кошторисного, широко використовуваного в техніці, гнучкого нагрівального елемента, розширення асортименту теплоізоляційних неорганічних матеріалів, удосконаленню техніки і ефективності теплоізоляції нагрівального елемента на поверхні транспортної труби з одночасним захистом від вологи теплоізоляційного матеріалу по довжині трубопроводу. Поставлена задача вирішується тим, що в системі "труба в трубі" на внутрішній і зовнішніх поверхнях кінців азбестоцементної (металевої) труби для футерування на глибину 150-200 мм нарізають зовнішню і внутрішню різьби, на зовнішню різьбу однієї із суміжних труб для футерування укручують азбестоцементну муфту із внутрішньою різьбою і довжиною виробу, рівній подвійній довжині зовнішніх різьб суміжних труб для футерування і відстані між їх торцями, вздовж зовнішньої поверхні транспортної футеруючої скляної труби або/і симетрично навколо неї наклеюють алюмінієву липку стрічку, накладають на неї ніхромову стрічку, наклеюють по її поверхні стрічку із полірованої алюмінієвої фольги (теплоізоляція "Алюфом"); підготовлену трубу вводять в простір більшого діаметра азбестоцементної (металевої) 5 труби для футерування, центрують і герметизують спочатку один кінець футеруючої скляної труби в системі "труба в трубі" підтискувальною торцевою шайбою з центральним отвором для виходу кінця футеруючої трубки з ніхромовою стрічкою на відстань 50-60 мм за торець футерованої труби, заповнюють по висоті міжтрубний простір системи "труба в трубі" теплоізоляційним заповнювачем із неорганічного волокнистого або дрібнодисперсного матеріалу, ущільнюють його центруючою і герметизуючою підтискувальною торцевою шайбою з центральним отвором для виходу протилежного кінця футеруючої скляної трубки з ніхромовою стрічкою на відстань 50-60 мм за торець футерованої труби; кінці ніхромових стрічок на поверхні суміжних футеруючих скляних труб зварюють, на ділянці поверхні вихідного кінця однієї із суміжних труб між ніхромовими стрічками закріплюють датчик температури із вихідним кабелем через отвір, просвердлений в азбестоцементній з'єднувальній муфті; кільцеву ділянку місця зварювання кінців ніхромових стрічок, датчика температури ізолюють неорганічним теплоізоляційним волокнистим матеріалом, обмотують склотканиною, через які попередньо і почергово пропускають кабель датчика, раніше пропущений через отвір в з'єднувальній муфті, обв'язують шнуром із неорганічного матеріалу або капрону, виконують з'єднання суміжних футерованих з теплоізоляцією труб системи "труба в трубі" накручуванням азбестоцементної муфти із внутрішньою різьбою на зовнішню різьбу суміжної азбестоцементної труби. Підтискувальну торцеву шайбу виконують із азбестоцементного матеріалу, на зовнішній циліндричній поверхні якої нарізають різьбу, а на торцевій - свердлять циліндричний отвір діаметром на 15-20 мм більшим зовнішнього діаметра футеруючої труби. Обидва кінці футеруючої скляної труби виконують з потовщенням у вигляді конічних буртів. Кінці ніхромової стрічки, закріпленої вздовж зовнішньої поверхні футеруючої скляної труби, виступають на 40-50 мм за конічні бурти. Азбестноцементну втулку для сполучення кінців ніхромової стрічки і підвідного кабелю закріплюють на поверхні футеруючої скляної труби з виводом протилежного кінця кабелю через отвір в азбестоцементній з'єднувальній муфті або через отвір торцевої підтискувальної шайби. Система "труба в трубі" (фіг. 1 а, б) включає футеруючу скляну трубу 1 з конічними буртами 2, азбестоцементну (металеву) трубу 3 для футерування із зовнішньою і внутрішньою різьбами 4 на кінцях труби, ущільнюючим теплоізоляційним матеріалом 5, підтискувальною торцевою шайбою 6 із зовнішньою різьбою 7 і монтажними напівскрізними отворами 8, азбестоцементною муфтою 9 із внутрішньою різьбою та скрізними отворами 10 і 11. Вздовж зовнішньої поверхні футеруючої скляної труби 1 або/і симетричною навколо неї наклеюють алюмінієву липку стрічку 12, накладають на неї ніхромову стрічку 13, наклеюють по її поверхні, включаючи і поверхню основи - алюмінієвої стрічки 12, стрічку із полірованої алюмінієвої фольги з хімічно зшитим поліетиленом 14 (теплоізоляція, 67020 6 "Алюфом") [6]. Аналогічним чином на ділянці поверхні вихідного кінця однієї із суміжних скляних труб закріплюють між ніхромовими стрічками датчик температури 15. Запропонований спосіб виконують таким чином: виконують візуальний огляд цілісності і якості азбестоцементної труби, здійснюють очищення внутрішньої і зовнішньої поверхонь стиснутим повітрям для видалення пилу та інших механічних домішок з використанням витяжної вентиляції в приміщенні, з обох кінців внутрішньої і зовнішньої поверхонь труби на глибину 150-200 мм нарізають різьбу; площу зовнішньої поверхні між різьбами обох кінців труби ґрунтують з використанням бітуму в бензині в пропорціях 1:3 і сушать. Сушіння не більше однієї доби. Після витримки наносять водогазонепроникне захисне покриття. У випадку використання металевої труби для футерування її підготовку здійснюють в певній послідовності: для знищення органічних речовин(в тому числі жирових і масляних плівок на поверхні) металеву трубку піддають знежирювальному відпалу при температурі 500-550 °C. Піскострумлять до класу чистоти 4-5, обдувають стиснутим повітрям для видалення залишків пилу. З обох кінців зовнішньої і внутрішньої поверхонь металевої труби на глибину 150-200 мм нарізають зовнішню і внутрішню різьби. Площу зовнішньої поверхні труби ґрунтують до межі з різьбою за допомогою бітуму в бензині в пропорції 1:3, сушіння не більше однієї доби. Після висихання ґрунту на нього наносять шар розплавленого ізоляційного асфальту, одержаного із кубового залишку від дистиляції нафти. На сформоване асфальтове покриття труби щільно втискують за допомогою валика дрібновічкову полімерну сітку або насичену асфальтом армуючу прокладку із склотканини або скломата, і обмотують поліетиленовою або поліхлорвініловою стрічками, які з одного боку вкриті шаром поліізобутиленового клею. Порівняльний аналіз азбестоцементної і металевої труб для футерування свідчить про значно менший по енергоємності процес підготовки азбестоцементної труби для футерування. Паралельно здійснюють хімічне знежирення зовнішньої поверхні скляної труби. Для обробки поверхні використовують як органічний розчинник відомі миючі засоби при нормі витрат 5-15 г/л і температурі 30-50 °C. Час струминного очищення складає 1-5 хв, а з використанням ультразвукового впливу з частотою 18 кГц повне видалення забруднень і знежирювання досягається за 0,5-1 хв. Після закінчення обробки поверхню промивають гарячою (до 50-70 °C) і холодною проточною водою, після чого висушують при 110-120 °C. Із скручених волокнистих теплоізоляційних матеріалів скляних або базальтових джгутових тканин марок ТСЖ-0,7 і ТБЖ-0,3, ТБЖ-0,7 або мінеральної чи скляної вати виготовляють шнури або джгути, з яких готують кільця "круги", внутрішній діаметр яких на 4-5 мм більший зовнішнього діаметра скляної труби із закріпленій на її поверхні ніхромовій стрічці із теплоізоляційним покриттям, а зовнішній діаметр кілець має таку величину, яка б забезпечила мінімальне значення пружних 7 деформацій від дії сил міжстінного прошарку і фізичних зусиль зовнішнього і внутрішнього тиску під час проштовхування блоків кругів. На підготовлені фундамент з отвором і ямою в середині фундаменту жорстко, але з можливістю повороту на 180°, закріпляють круг-шаблон з діаметром більшим, ніж діаметр запланованої азбестоцементної труби для футерування, всередині його вставляють азбестоцементну трубу і фіксують її у вертикальному положенні. В циліндричний отвір азбестоцементної труби вставляють з проміжком скляну трубу із закріпленою на її поверхні ніхромовою стрічкою по описаній вище технології і центрують її нижню частину підтискувальною торцевою шайбою з центральним отвором для виступу кінця футеруючої труби на 50-60 мм за край азбестоцементної труби. В простір між внутрішніми стінками азбестоцементної і зовнішньої скляної труб, що знаходяться у вертикальному положенні, запресовують почергово циліндричні кільцеві блоки. Досягнувши рівня заповнення блоками міжтрубного простору, здійснюють ущільнення блоків шляхом нагвинчування по внутрішній різьбі кінця азбестоцементної труби підтискувальної торцевої шайби із зовнішньою різьбою і центральним отвором під виступаючий за межі азбестоцементної труби на 50-60 мм кінець скляної труби. Технологія ущільнення міжтрубного простору внутрішньої поверхні азбестоцементної і зовнішньої скляної труб системи "труба в трубі" теплостійкими дрібнодисперсними природними матеріалами туфом, пемзою, ракушняком або синтетичними теплостійкими високопористими матеріалами - керамзитом, аглопоритом, пемзою, спученими перлітом або вермикулітом є значно простішою в порівнянні з використанням теплостійких волокнистих матеріалів: міжтрубний простір заповнюють теплоізоляційним дрібнодисперсним природним або синтетичним матеріалом з попередньо ізольованим кінцем системи "труба в трубі" внутнішньою підтискувальною герметизуючою шайбою, масу віброущільнюють, при необхідності виконують досипку заповнювача до початку внутрішньої різьби у верхньому кінці азбестоцементної труби. Досягнувши рівня заповнення міжтрубного простору, здійснюють його герметизацію і одночасного кінцевого центрування футеруючої труби шляхом нагвинчування по внутрішній різьбі азбестоцементної труби внутрішньої підтискувальної шайби із герметизуючою прокладкою і центральним отвором для виходу кінця скляної труби, з якою планується з'єднання суміжної скляної труби і системи "труба в трубі" взагалі. Виготовлені по запропонованому способу футеровані азбестоцементні труби звільнюють із круга - шаблона поворотом останнього на певний кут нахилу. Аналогічна технологія ущільнення міжтрубного простору виконується і при футеруванні металевої труби, тому вважаємо недоцільним повторення її опису. З'єднання виступаючих на 50-60 мм за край азбестоцементної (металевої) труби футеруючих скляних труб з конічними буртами в системі "труба в трубі" виконується з використанням пластмасо 67020 8 вих фланців 16 і двох пар пластмасових півкілець 17 (фіг. 2). Внутрішній конус фланця відповідає конусу зовнішньої поверхні бурта. Для з'єднання труб фланці просовують через бурти стикуючих труб(для цього менший діаметр фланців повинен бути на 0,5-1 мм більший максимального діаметра бурта). Потім на конічну поверхню буртів одягають півкільця, після чого фланці насаджують на бурти. При цьому необхідно, щоб фланець не доходив на декілька міліметрів до торця бурта. Між торцями труб розміщують прокладку, після чого фланці стягують між собою болтами. Такий тип з'єднання є жорсткий і потребує, як і інше жорстке з'єднання, старанного проведення монтажу трубопроводу. На ділянці запланованого з'єднання кінців ніхромових стрічок 13 суміжних скляних труб 1, що виступають на 40-50 мм за конічні бурти 2 труб (фіг. 3), кладуть для захисту скляної поверхні азбестову тканину і над нею виконують контактне зварювання стику кінців ніхрому 18. Після охолодження звареного стику 18 азбестову тканину витягують, а на її місце, під стик з кінцями ніхромових стрічок, наклеюють смугу алюмінієвої липкої стрічки 12, до якої притискують ніхромовий стик 18 з незахищеними ніхромовими стрічками, і наклеюють на їх поверхню смугу алюмінієвої фольги з хімічно зшитим поліетиленом 14 (теплоізоляція "Алюфом"). Аналогічним чином на ділянці з'єднання поверхні вихідного кінця однієї із суміжних скляних труб 1 між ніхромовими стрічками 13 закріплюють датчик температури із вихідним кабелем через отвір в з'єднувальній муфті 9. Кільцеву ділянку місця стику кінців ніхромових стрічок, датчика температури ізолюють неорганічним теплоізоляційним волокнистим матеріалом 19, обмотують склотканиною, через які попередньо і почергово пропускають кабель датчика, раніше пропущеного через отвір в з'єднувальній муфті 9, обв'язують шнуром із неорганічного матеріалу або капрону, виконують з'єднання суміжних футерованих з теплоізоляцією 20 труб 21 системи "труба в трубі" накручуванням азбестоцементної муфти 9 із внутрішньою різьбою 4 на зовнішню різьбу 22 суміжної азбестоцементної труби. Азбестоцементну втулку для сполучення кінців ніхромової стрічки і підвідного кабелю закріплюють на поверхні футеруючої скляної труби 1 з виводом кінця кабелю через скрізний отвір в азбестоцементній з'єднувальній муфті 9 або через кільцеву щілину торцевої підтискувальної шайби 6. Використання скляних труб в системі "труба в трубі" обумовлено комплексом цінних властивостей скла, зокрема: високою хімічною стійкістю шлях до широкого використання скляних трубопроводів для транспортування нафти і нафтопродуктів, що дозволяє зменшити втрати металу і є важливим завданням державного значення; високим електроізоляційним опором при невисоких температурах (до 200-300 °C), завдяки чому скляні труби можливо використовувати для монтажу потайних електричних проводів. Рiзке зниження електроопору, а отже, збільшення електропровідності скла з ростом температури дозволяє використовувати метод високочастотного нагріву при зварюванні труб між собою і приварюванні до них скляних бу 9 ртів [7]. Завдяки гладкій внутрішній поверхні, скляні труби виявляють незначний опір протікаючій рідині, що робить можливим знизити втрати електричної енергії на насосних станціях. До недоліків скляних труб слід віднести їх крихкість. Вони можуть руйнуватись від механічних пошкоджень або від місцевих напруг, створюваних в трубах при невірному монтажу. Тому монтаж скляних трубопроводів потребує специфічних правил, а експлуатація - не тільки підвищеної виробничої культури, виключаючи можливість механічного пошкодження трубопроводу, але і створення способу захисту скляних труб від раптових динамічних навантажень на їх поверхню. Таким способом захисту від механічних пошкоджень скляних труб під час транспортування нафти і нафтопродуктів може бути їх використання в системі "труба в трубі", де вони виконують функції футеруючої труби, а функцію футерованих - азбестоцементні або металеві труби. Впровадження азбестоцементних труб для футерування обумовлено відомим використанням як напірних для водо-, нафто-, і газопроводів, безнапірних - самотічних трубопроводів [8-10]. Виготовлення труб із азбестоцементного матеріалу замість металу усуває енергоємний і дорогий процес виготовлення, робить значно легшою масу виробу, дозволяє економити метал. Азбестоцементні матеріали відрізняються морозостійкістю, біостійкі, не горять, мають понижену електро- і теплопровідність, малу водо- і газопроникність. Взагалі азбестоцементні труби більш довговічні, ніж металеві, а теплоізолююча здатність на багато разів перевищує металеві. Проте крихкість азбестоцементних труб потребує, в порівнянні з металевими, особливої уваги при транспортуванні, а при нерівномірному насиченні водою матеріалу труб останні можуть коробитись [8]. Запобігти цьому недоліку можуть захисні покриття. Враховуючи постійну потребу в трубах і забезпеченні захисту трубопроводів від корозії для зниження витрат матеріалу на виготовлення труб та доцільність впровадження футерованих азбестоцементних труб замість металевих не викликає сумнівів. Вибір ніхромової стрічки як складового конструктивного елемента системи "труба в трубі" для підігріву потоку нафти і нафтопродуктів обумовлено тим, що ніхромова стрічка є одним із найрозповсюджених типів продукції, основним призначенням якої є нагрів. Вона виготовляється у відповідності з [11]. За ГОСТ 25501-82 стрічкою є напівфабрикат прямокутного перерізу товщиною більше 0,1 мм в рулонах. Ніхромова стрічка виготовляється із сплавів марок Х20Н80, Х20Н80-Н, Х15Н60, X15Н60-Н. Вироблена із ніхрому стрічка повинна відповідати стандартним розмірам. Наприклад, ніхромова стрічка Х15Н60, Х15Н60-Н і Х20Н80-Н повинна мати товщину 0,1-3,2 мм і ширину - 6-250 мм. Довжина стрічки в залежності від ширини і товщини не менше 40, 20, або 10 м. Стрічка ніхромова товщиною 0,2 мм і більше повинна бути виготовлена в м'якому термічно обробленому стані. 67020 10 Питомий електричний опір ніхромової стрічки, виготовленої із сплавів Х15Н60 і Х15Н60-Н має 1,05-1,16 мкОм*м, із сплавів Х20Н80 і Х20Н80-Н 1,06-1,17 мкОм*м. Стрічка і дріт із ніхрому є найбільше затребуваною продукцією на ринку сплавів на основі нікелю і хрому, завдяки широкій сфері їх використання для виготовлення нагрівальних елементів електричного промислового і побутового обладнання. Стрічка і дріт із ніхрому (сплави Х20Н80, Х15Н60) мають ряд позитивних якісних характеристик. Це, в першу чергу, високий електричний опір, підвищена стійкість до дії деяких агресивних речовин, тобто менше піддаються корозії, а висока жаростійкість дозволяє використовувати ніхром при температурі до 1350 °C. Враховуючи, що завданням підігріву потоку нафти і нафтопродуктів гнучкими ніхромовими стрічками в системі "труба в трубі" є температура, яка не перевищує 100 °C, то експлуатація ніхромової стрічки як нагрівального елемента буде довготривалою. Використання як заповнювача міжтрубного простору неорганічних волокнистих теплоізоляційних матеріалів (скляне або базальтове волокно, мінеральна або скляна вата), що мають коефіцієнти теплопровідності X в межах 0,035-0,052 Вт/м °С або неорганічних високопористих дрібнодисперсних теплостійких природних або синтетичних матеріалів - спученого перліту з теплопровідністю не більше 0,058 Вт/м °С, спученого вермикуліту з теплопровідністю не більше 0,053-0,1 Вт/м °С, керамзитового полідисперсного гравію з теплопровідністю від 0,08 до 0,16 Вт/м °С, обумовлює доцільність їх впровадження з метою збереження температури транспортуючого продукту, підтримки стабільної дії і ефективності роботи нагрівального елемента системи "труба в трубі". Крім того, створений закритий об'єм міжтрубного простору, де знаходиться теплоізоляційний волокнистий або дрібнодисперсний матеріал, є надійним захистом від проникнення вологи по довжині трубопроводу, забезпечуючи умови тривалої стабільності оптимального теплового режиму потоку нафти і нафтопродуктів в експлуатуючій мережі системи "труба в трубі". Нарізка різьби на кінцях внутрішньої і зовнішньої поверхонь труб для футерування на глибину 150-200 мм продиктована потребою в надійному ущільненні заповнювача і герметизації міжтрубного простору між внутрішньою поверхнею футерованої і зовнішньою поверхнею футеруючої труб за допомогою підтискувальної герметизуючої шайби із зовнішньою різьбою по внутрішній поверхні футерованої труби, а присутність зовнішньої різьби обумовлена необхідністю з'єднання через муфту з аналогічною суміжною трубою для створення трубопровідної мережі. Підтискувальна герметизуюча шайба виконує не тільки функцію ущільнення заповнювача, але і центруючу функцію футеруючої труби в системі "труба в трубі" з виходом її кінців на відстань 50-60 мм за торці футерованої труби для з'єднання із суміжною футеруючою трубою в запропонованій системі. Крім того, через міжкільцевий проміжок 11 (зазор) між поверхнею внутрішнього діаметра шайби і поверхнею зовнішнього діаметра футеруючої труби проходить нагрівальний елемент - ніхромова стрічка трубопроводу з основою - алюмінієвою липкою стрічкою і теплоізолюючим покриттям "Алюфом". Матеріал ущільнюючої прокладки між торцями конічних буртів скляних труб для з'єднання вибирають в залежності від характеру рідини, що протікає по трубопроводу. Найкращим прокладним матеріалом по своїй пружності є гума. Гума є достатньо стійкою відносно до транспортуючої нафти і нафтопродуктів, тому вона в запропонованому способі і використовується як прокладка. Враховуючи існування в нафтовій галузі важливої проблеми, пов'язаної з існуванням енергетичної залежності перекачування нафти і нафтопродуктів від в'язкості, то запропонований спосіб підігріву потоку рідини в системі "труба в трубі" може визвати зацікавленість нафтових компаній, транспортуючих високов'язкі нафти і нафтопродукти з метою використання технічної пропозиції на своїх підприємствах. Вказані технічні ознаки дають можливість широкого використання запропонованого способу в промислових умовах і забезпечити йому відповідність критерію "Промислова придатність". Джерела інформації: 1. Попов С.С. Транспорт нефти, нефтопродуктов и газа. М. ГОСТОПТЕХИЗДАТ, 1960, 310 с, С. 52-79. 67020 12 2. Бунчук В.А. Транспорт и хранение нефти, нефтепродуктов и газа. М.: Недра, 1976, 340 с, С. 80-84. 3. Агаркин В.М. Итоги науки и техники. Сер. Трубопроводный транспорт. М.: Винити, Т. 9, 1982, - С. 73. 4. Семенцов А.А., Шилов А.А, Шумилов А.В. О некоторых новых конструкциях геофизического кабеля. - НАУЧНЫЕ СООБЩЕНИЯ № 4 (30) октябрь-декабрь 2007, - С. 1-6. 5. Кабельные системы ДЕVІ. Руководство, www.devi.ua ДЕVІ. Member of the danfoss group. 6. Рекомендации по применению "Алюфом" отражающая изоляция, "химически сшитый" пенополиэтилен, ламинированный полированой алюминиевой фольгой… К.: Государственный институт строительных конструкций. - 2004, 12 с. 7. Шапиро И.Е., Фролова Е.И., Стеклянные трубы (производство и применение), 2-е издание М.: Стройиздат, 1966, 236 с, С. 21. 8. Энциклопедия неорганических материалов под ред. Федорченко И.М. - К.: Главк ред. Украинской Сов. энциклопедии, 1997, Т. 1. - С. 107, 115, 133. 9. Сысоев Б.В., Щербанов А.С, Голованова А.В., Строительные материалы. - М.: Лесная промышленность. - 1980. - С. 105, 106, 146, 147. 10. Кропотов В.Н., Зайцев А.Г., Скавронский Б.И. Строительные материалы. –М.: Высшая школа, 1973, С. - 215, 216, 312-314. 11. ГОСТ 12766.2-90 "Ленты из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия". 13 Комп’ютерна верстка Мацело В. 67020 Підписне 14 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heating flow of oil and oil products in the “annular tube” system

Автори англійськоюParkhomenko Iryna Valentynivna, Bidnosheia Mariia Oleksandrivna, Petruniak Maryna Valentynivna

Назва патенту російськоюСпособ подогрева потока нефти и нефтепродуктов в системе "труба в трубе"

Автори російськоюПархоменко Ирина Валентиновна, Бидношея Мария Александровна, Петруняк Марина Валентиновна

МПК / Мітки

МПК: F17D 1/18

Мітки: нафтопродуктів, труба, системі, потоку, нафти, підігріву, спосіб, трубі

Код посилання

<a href="https://ua.patents.su/7-67020-sposib-pidigrivu-potoku-nafti-i-naftoproduktiv-v-sistemi-truba-v-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб підігріву потоку нафти і нафтопродуктів в системі “труба в трубі”</a>

Попередній патент: Спосіб одержання фітозасобу з протизапальною антимікробною дією

Наступний патент: Гаманець

Випадковий патент: Спосіб пластики діафрагми у дітей з природженими несправжніми діафрагмальними грижами