Пристрій керування процесом електрошлакової переплавки

Номер патенту: 73240

Опубліковано: 15.06.2005

Автори: Комнацький Олександр Леонідович, Ханнолайнен Валерій Тойвович, Гладкий Євген Дмитрович

Формула / Реферат

Пристрій керування процесом електрошлакової переплавки (ЕШП), який містить кристалізатор, в бокову стінку якого на рівні, де в процесі плавки повинен знаходитись рівень металевої ванни, вмонтовано датчик рівня з системою регулювання переміщення витратних електродів по опору шлакової ванни, яка складається з датчика опору, вихід якого з'єднано з входом блока порівняння реального і заданого опору, вихід якого через попередній підсилювач з'єднаний з керуючим входом приводу переміщення електродів, що містить в собі також систему регулювання переміщення рухомого кристалізатора, яка складається з приводу переміщення кристалізатора, вихід якого з'єднаний з входом блока визначення швидкості переміщення кристалізатора, вихід якого з'єднаний з входом блока порівняння реальної і заданої швидкості наплавлення зливка, вихід якого з'єднаний з входом регулятора, вихід якого з'єднаний з керуючим входом приводу переміщення кристалізатора, який відрізняється тим, що вихід датчика рівня через проміжний підсилювач з'єднаний з входом блока порівняння реальної і заданої величини вихідного сигналу датчика рівня, вихід якого з'єднаний з керуючим входом блока зміни напруги джерела живлення печі ЕШП.

Текст

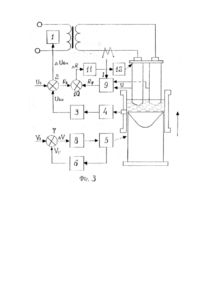

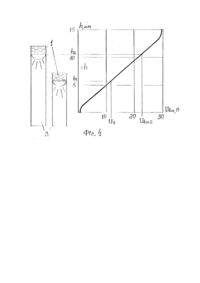

Винахід належить до галузі спецелектрометалургії і призначений для використання в техніці електрошлакового переплаву (ЕШП) та лиття (ЕШЛ). Швидкість наплавлення зливка є найважливішим технологічним параметром, який визначає якість металу ЕШП. Відомі пристрої керування процесом ЕШП/ЕШЛ, згідно з якими керування процесом ЕШП здійснюється за принципом підтримки на необхідному рівні швидкості наплавлення зливка шляхом корекції електричного режиму, плавлення [1]. Відомий пристрій подачі електродів, що містить на електродоутримувачі датчик ваги витратного електроду, ви хід якого з'єднаний з виходом блока порівняння реальної та завданої вагової швидкості наплавлення зливка, вихід якого з'єднаний з керуючим входом зміни напруги джерела живлення [2]. Таким чином, цей пристрій здійснює регулювання завданої швидкості наплавлення зливка шляхом корекції потужності, яка вводиться до шлакової ванни. Недоліком цього пристрою, який обмежує можливість його застосування є те що у багатьох конструкціях печей ЕШП датчик ваги зазнає вібрацію, внаслідок чого на вихідний сигнал датчика накладаються перешкоди і гармоніки, які суттєво спотворюють інформаційний сигнал про реальну вагову швидкість плавлення, що знижує ефективність або робить взагалі неможливим її регулювання. Найбільш близьким до запропонованого винаходу за технічною сутністю і результатом, що досягається, є пристрій керування на піч електрошлакового переплаву [3]. Піч ЕШП оснащена системою керування переміщенням витратних електродів у відповідності із завданим значенням опору міжелектродного проміжку, що має датчик опору з'єднаний з блоком порівняння реального і завданого опору, який через попередній підсилювач з'єднано з приводом переміщення електродів. Вказана піч оснащена також системою керування переміщенням рухомого кристалізатора відносно зливка, що наплавляється, яка має датчик рівня металу в кристалізаторі, з'єднаний через підсилювач з входом регулятора, ви хід якого з'єднаний з приводом переміщення кристалізатора. Піч також оснащена системою регулювання потужності, що підводиться, у відповідності із завданням швидкості наплавлення зливка, що має узгоджений елемент, вхід якого з'єднано з приводом переміщення кристалізатора, а вихід, через цифро-аналоговий перетворювач, з'єднаний з входом блока порівняння реальної та завданої швидкості наплавлення зливка, вихід якого з'єднаний з пристроєм переключення ступенів напруги пічного трансформатора. Таким чином, система керування здійснює підтримку швидкості наплавлення зливка на завданому рівні шляхом вимірювання швидкості переміщення кристалізатора (як еквівалента швидкості наплавлення зливка), порівняння виміряної величини з необхідною швидкістю наплавлення зливка, визначення величини (сигналу) розузгодження між фактичною і завданою величинами швидкості наплавлення зливка та корекції потужності, що вводиться у шлакову ванну таким чином, щоб звести виникле розузгодження до нуля. При цьому досягається відносна стабільність глибини і форми металевої ванни, характеру кристалізації та однорідність макроструктури по висоті зливка. Однак, відомий пристрій має такі недоліки. Функціонування цього пристрою грунтується на використанні в процесі плавлення швидкості переміщення кристалізатора як еквівалентна швидкість наплавлення зливка. В практиці ЕШП швидкість переміщення кристалізатора визначається як похідна пройденого кристалізатором шляху за часом U=dl/dt. На цей сигнал накладаються перешкоди, викликані коливанням фактичної швидкості переміщення кристалізатора, які постійно мають місце в результаті регулювання переміщення кристалізатора у відповідності з реальним положенням рівня металевої ванни в кристалізаторі. Для отримання достовірної інформації (достовірного сигналу) про швидкість наплавлення зливка, вільного від різного роду перешкод, здійснюють усереднення цього сигналу за деякий інтервал часу. Залежно від типу, діаметру та перерізу виробу, що виплавляється, цей інтервал усереднення може знаходитись у межах 8-30 хвилин. Однак, всяке усереднення означає запізнення в отриманій інформації. Кожний усереднений сигнал в даний момент часу несе в собі складові, характерні для величини сигналу, що усереднюється, на всьому інтервалі усереднення. Таким чином усереднена інформація (сигнал) про швидкість переміщення кристалізатора, яка отримується в кожний даний момент часу відрізняється від реальної. Це означає, що усереднений сигнал про швидкість переміщення кристалізатора несе в собі інформацію, що запізнюється по відношенню до реальної швидкості переміщення кристалізатора. Оскільки керуюча дія щодо корекції потужності, яка вводиться, здійснюється лише при наявності розузгодження між фактичною швидкістю переміщення кристалізатора і завданою швидкістю наплавлення зливка, то це означає, що керуюча дія на корекцію потужності також буде подана із запізненням. На фіг. 1 показано процес запізнення сигналу, який несе інформацію про реальну швидкість переміщення кристалізатора і відповідно, запізнення моменту виконання корекції потужності з метою привести реальну швидкість переміщення кристалізатора у відповідності з необхідною швидкістю наплавлення зливка. В процесі плавлення, внаслідок розігріву системи електрод-шлакова ванна - наплавлювальний зливок, швидкість наплавлення зливка монотонно зростає. Відповідно зростає швидкість переміщення кристалізатора У кр і в момент часу t1 реально починає перевищува ти необхідну за технологією завдану швидкість наплавлення зливка V3. Однак через те, що сигнал про швидкість переміщення кристалізатора піддається процедурі усереднення за деякий інтервал часу Vycp , перевищення швидкості переміщення кристалізатора по відношенню до завданого значення швидкості наплавлення зливка У уср>У з буде відмічено лише в момент часу t2. Відповідно і корекція потужності з метою привести фактичну швидкість наплавлення до завданого значення буде проведена лише в момент часу t 2, а не в момент часу t 1,тобто із запізненням на інтервал часу Dt1=t2-t 1. Це означає, що в період часу Dt, тривалість якого залежно від інтервалу усереднення, що використовується, може складати, як сказано вище, 8-30 хв., зливок буде наплавлятися зі швидкістю, яка перевищує необхідне значення і лише після цього буде проведена корекція потужності. Через те, що процес ЕШП є процесом високо інерційним, корекція потужності не призводить до миттєвого відновлення необхідної швидкості наплавлення зливка. І після зміни потужності зливок буде продовжувати деякий час Dt2 плавитися з підвищеною швидкістю У кр>Уз, яка тільки в момент часу t3 буде приведена до заданого значення, тобто виконається умова VKp=V3 . Практика ЕШП показує, що в реальних умовах тривалість інтервалу Dt2, залежно від розміру і перерізу зливка, що наплавляється, може складати 15-40 хв. Це означає, що з урахуванням тривалості інтервалу Dt 1, протягом часу t=Dt1+Dt 2, що може складати 25-70 хв., зливок буде плавитись зі швидкістю, яка перебільшує завдане значення. Так, наприклад, під час виплавлення зливка Æ750 мм, при необхідній за технологією швидкості його наплавлення 2,75мм/хв перевищення реальної швидкості наплавлення порівняно з необхідною (більше 2,75 мм/хв.) на інтервалі 25-70 хв. буде означати, що шар металу товщиною 70-200мм, розташований локально у будь-якому місці по висоті зливка, буде наплавлено зі швидкістю, яка відрізняється від завданої і властивості металу в цій частині зливка будуть відрізняться від необхідних за технологією. Таким чином, цей пристрій керування процесом ЕШП, заснований на безпосередньому вимірюванні швидкості вилучення зливка з кристалізатора і порівнянні цієї швидкості із завданим значенням не є ефективним з точки зору забезпечення якості металу ЕШП. Метою винаходу є покращання макроструктури і якості поверхні зливка та збільшення виходу придатного при ЕШП шляхом підтримання в процесі плавлення стабільної швидкості наплавлення зливка. Стабільна швидкість наплавлення зливка забезпечується коригуванням потужності, що вводиться у шлакову ванну в залежності від вихідного сигналу датчика рівня металевої ванни. Поставлене завдання вирішується тим, що запропонований пристрій керування процесом електрошлакового переплаву витратних електродів у р ухомому кристалізаторі, в бокову стінку якого на рівні, де в процесі плавлення повинна знаходитися границя розділу шлак-метал, вмонтовано датчик рівня металевої ванни, який містить в собі систему регулювання переміщенням витратних електродів щодо опору шлакової ванни, яка складається з датчика опору, з'єднаного з входом блока порівняння реального і завданого опору, вихід якого через попередній підсилювач з'єднаний з керуючим входом приводу переміщення електродів, який містить систему регулювання переміщенням рухомого кристалізатора, що складається з приводу переміщення кристалізатора, вихід якого з'єднаний з входом блока визначення швидкості переміщення кристалізатора, вихід якого з'єднаний з входом блока порівняння реальної і завданої швидкості наплавлення зливка, вихід якого з'єднаний з входом регулятора, вихід якого з'єднаний з керуючим входом приводу переміщення кристалізатора, який відрізняється тим, що вихід датчика рівня через підсилювач, з'єднаний з входом блока порівняння реальної і завданої величини вихідного сигналу датчика рівня, вихід якого з'єднаний з керуючим входом блока зміни напруги джерела живлення печі ЕШП. Порівняльний аналіз з прототипом показує, що пристрій, який заявляється, відрізняється конфігурацією схеми регулювання швидкості плавки - вихід датчика рівня з'єднаний з входом блока порівняння реальної та завданої величини вихідного сигналу датчика рівня, вихід якого з'єднано з блоком зміни напруги джерела живлення. Таким чином, дане технічне рішення відповідає критерію винаходу "новизна". Суть винаходу пояснюється кресленням, де на фіг.2 зображено вихідну характеристику датчика рівня металевої ванни, на фіг.З зображено блок-схему запропонованого пристрою керування процесом електрошлакового переплаву, на фіг.4 зображено приклад функціонування запропонованого пристрою. В практиці ЕШП для контролю і керування витяжкою зливка, який наплавляється, використовуються датчики рівня металевої ванни [4]. Реалізація запропонованого винаходу гр унтується на використанні характерних особливостей вихідної характеристики вказаного датчика (див. фіг.2), яка являє собою залежність вихідного сигналу датчика рівня Uвих (у вольтах) від реального положення рівня металевої ванни відносно осі датчика (в міліметрах). Межа дії датчика рівня по висоті (h) складає 30 мм. Вихідний сигнал датчика рівня Uвих, залежно від положення рівня металевої ванни в кристалізаторі відносно осі датчика змінюється в межах 0-30B. Аналізуючи ви хідну характеристику датчика рівня можна зробити такі висновки: - визначеному положенню рівня металевої ванни в кристалізаторі (положенню границі розділу шлакметал) відносно осі датчика рівня буде відповідати вихідний сигнал датчика певної величини; - крутизна вихідної характеристики датчика рівня така, що зміна положення рівня металевої ванни відносно осі датчика рівня призводить до помітної зміни вихідного сигналу датчика рівня на визначену величину D. Наприклад, при розташуванні границі розділу шлак 1 - метал 2 на рівні h 1 відносно осі датчика, вихідний сигнал датчика буде відповідати величині Uвих1, а зміна положення рівня металу 2 на величину Dh до рівня h2 призведе до зміни величини вихідного сигналу датчика рівня до величини Uвих2. Зміна величини вихідного сигналу датчика рівня дозволяє ідентифікувати момент початку зміни положення рівня металевої ванни в кристалізаторі. Базуючись на вищевказаних особливостях характеристики датчика рівня металевої ванни, в процесі плавлення витяжка зливка з кристалізатора здійснюється зразу зі швидкістю, яка відповідає необхідній за технологією швидкості наплавлення зливка. При цьому зміна величини вихідного сигналу датчика рівня по відношенню до завданої величини є сигналом, який несе інформацію про відхилення режиму плавки від завданої за технологією, тобто про зменшення або збільшення швидкості плавлення витратних електродів по відношенню до швидкості, з якою здійснюється вилучення зливка з кристалізатора. Корекцією потужності, що вводиться, забезпечується стабільність положення рівня металевої ванни в кристалізаторі при завданій за технологією швидкості наплавлення зливка і вихідний сигнал датчика рівня приводиться у відповідність із завданим значенням. На фіг. З наведена блок-схема пристрою керування процесом ЕШП у відповідності із запропонованим винаходом, де: 1 - блок зміни напруги джерела живлення; 2 - блок порівняння реальної і завданої величини вихідного сигналу датчика рівня; 3 - проміжний підсилювач; 4 - датчик рівня; 5 - привід переміщення кристалізатора; 6 - блок визначення швидкості переміщення кристалізатора; 7 - блок порівняння реальної і завданої швидкостей наплавлення зливка; 8 - регулятор; 9 - датчик опору; 10 - блок порівняння реального і завданого опорів; 11 - попередній підсилювач; 12 - привід подачі витратних електродів; 13 - кристалізатор; В процесі плавлення витратні електроди подаються приводом 12 у шлакову ванну відповідно із завданим значенням опору шлакової ванни Rшл. Вимірювання реального значення опору шлакової ванни здійснюється за допомогою датчика опору 9, з'єднаного з входом блока порівняння реального і завданого опорів 10, вихід якого через попередній підсилювач 11 з'єднаний з керуючим входом приводу 12. Привід 5 здійснює переміщення рухомого кристалізатора 13. В блоці 6 здійснюється визначення величини фактичної швидкості переміщення кристалізатора Vф . З ви ходу блока 6 сигнал фактичної швидкості переміщення кристалізатора Уф надходить у блок порівняння 7, де порівнюється із завданою за технологією величиною швидкості наплавлення зливка У з. У відповідності з отриманим сигналом розугодження DV регулятор 8 забезпечує переміщення кристалізатора зі швидкістю, рівною необхідній за технологією швидкості наплавлення зливка. Регулювання швидкості наплавлення зливка здійснюється таким чином. Вихідний сигнал датчика рівня 4 Uвих через проміжний підсилювач 3 надходить у блок 2, де порівнюється із завданою величиною цього сигналу U 3. При цьому на виході блока 2 з'являється сигнал розугодження DU, який надходить на вхід блока 1. У випадку, якщо DU¹0 блок 1 здійснює корекцію напруги джерела живлення таким чином, щоб звести величину DU до нуля. Функціонування запропонованого пристрою пояснюється з допомогою фіг.4, де: 1 - шлакова ванна; 2 зливок, що наплавляється; 3 - висхідна ділянка вихідної характеристики датчика рівня. Після початку плавлення витратних електродів і заповнення кристалізатора, вилучення зливка з кристалізатора починається після появлення вихідного сигналу датчика рівня. Під час виходу на стаціонарний режим плавки положення рівня металевої ванни в кристалізаторі установлюється у відповідності з величиною вихідного сигналу датчика рівня Uвих, яка дорівнює завданій величині вихідного сигналу U3, що відповідає позиції h1 відносно до осі датчика рівня. З цього моменту протягом всієї плавки (до початку підживлення) вилучення зливка з кристалізатора здійснюється лише зі швидкістю, яка дорівнює завданій за технологією швидкості наплавлення зливка. У випадку зміни положення рівня металевої ванни в кристалізаторі, наприклад до позиції h2, відбувається зміна вихідного сигналу датчика рівня до величини Uвих2, яка буде відрізнятися від завданої, тобто виникає ситуація DU=Uвих2 -U3¹0. Це буде означати початок процесу зміни технологічного режиму плавки по відношенню до необхідного, зокрема відхилення швидкості плавлення витратних електродів по відношенню до швидкості, з якою здійснюється вилучення зливка з кристалізатора. В цьому випадку у відповідності зі знаком сигналу розузгодження здійснюється корекція потужності, яка вводиться, таким чином, щоб звести сигнал розузгодження DU до нуля, тобто привести швидкість плавлення витратних електродів у відповідність зі швидкістю вилучення зливка з кристалізатора. Пристрій, що заявляється, був використаний під час виплавки зливків Æ650 мм висотою 3500 мм з використанням індуктивного датчика рівня з межею дії по висоті 30 мм, вихідна характеристика якого відповідає наведеній на фіг.2 і фіг.4. В процесі плавки вилучення зливка з кристалізатора здійснювалось з постійною швидкістю 2,75 мм/хв., яка дорівнює необхідній за технологією швидкості наплавлення зливка. Вихідний сигнал датчика рівня, який використовується як параметр, що контролює, при цьому складав 14В. В умовах реальної плавки корекція потужності, що вводиться, проводилась при відхиленні вихідного сигналу від завданого значення (14 В) на величину 0,2-0,3В, що відповідало зміні положення рівня металевої ванни в кристалізаторі на 0,1мм. Корекція потужності здійснювалась на величину 10-15кВт, після чого протягом інтервалу часу тривалістю до 4 хв. величина вихідного сигналу да тчика рівня поверталась до завданого значення. Таким чином, протягом всієї плавки швидкість витяжки зливка суворо відповідала завданій за технологією швидкості наплавлення зливка без будь-яких відхилень від завданого значення і запізнювань під час виконання регулювання. Використання цього винаходу дозволить значно підвищити точність підтримання необхідної за технологією швидкості наплавлення зливка. Забезпечить рівномірність структури і властивостей металу зливка, що наплавляється, по його висоті у відповідності з вимогами до якості металу. Підвищить вихід приданого за рахунок виключення втрат металу, викликаного локальною зміною властивостей по висоті зливка. ДЖЕРЕЛА ІНФОРМАЦІЇ 1. О.П.Бондаренко и др. "Современные системы управления процессом ЭШП и перспективы их развития" в сб. "Проблемы специальной электрометаллургии" №18,1983 г. Стр.3-18. 2. Патент США №3622678 3. Авторское свидетельство СССР №520785. 4. Б.И. Медовар и др. "Электрошлаковые печи", Киев "Наукова думка" 1976 г. Стр. 167-170.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for the process of electroslag remelting control

Автори англійськоюKomnatskyi Oleksandr Leonidovych, Hladkyi Yevhen Dmytrovych

Назва патенту російськоюУстройство управления процессом электрошлаковой переплавки

Автори російськоюКомнацкий Александр Леонидович, Гладкий Евгений Дмитриевич

МПК / Мітки

МПК: C22B 9/18

Мітки: електрошлакової, керування, процесом, пристрій, переплавки

Код посилання

<a href="https://ua.patents.su/6-73240-pristrijj-keruvannya-procesom-elektroshlakovo-pereplavki.html" target="_blank" rel="follow" title="База патентів України">Пристрій керування процесом електрошлакової переплавки</a>

Попередній патент: Спосіб виділення диметилового ефіру

Наступний патент: Універсальний машинний ключ для труб

Випадковий патент: Навісний пристрій для розрівнювання насипних вантажів у піввагонах