Спосіб відновлення спрацьованих дисків бурякозбиральних машин

Номер патенту: 70816

Опубліковано: 25.06.2012

Автори: Дудніков Ігор Анатолійович, Науменко Артем Олександрович, Канівець Олександр Васильович, Сідашенко Олександр Іванович, Біловод Олександра Іванівна, Дудник Володимир Васильович

Формула / Реферат

1. Спосіб відновлення спрацьованих дисків бурякозбиральних машин, згідно з яким зношену поверхню кожного диска обточують по зовнішньому контуру до найближчого ремонтного розміру, з листової сталі шляхом штампування формують сегментні шини шириною, що відповідає додатковій частині робочого профілю диска, заготовки у вигляді обточеного диска та сегментних шин фіксують, відповідно, в осьовому та радіальному напрямках, а після їх підведення, одна до одної, зварюють в місцях дотику за допомогою електродугового обладнання та присадного дроту в середовищі захисних газів, місця з'єднань заготовок шліфують, а відновлюваний виріб наплавляють сормайтом з подальшим додатковим шліфуванням зовнішньої поверхні диска, на завершальному етапі виконують зовнішнє поверхневе зміцнення виробу вібраційним способом з остаточним його шліфуванням та заточуванням різальної крайки диска, який відрізняється тим, що з метою забезпечення високої міцності та ефективності з'єднання заготовок, а також зменшення тріщиноутворень під час відновлення виробу та виконання сільськогосподарською машиною технологічного процесу перед зварюванням заготовок вздовж зовнішнього контуру обточеного диска та внутрішнього контуру виготовлених сегментних шин проточують пази, наприклад Г-подібної форми, з метою забезпечення надійності проходу дисків на заданій глибині та зменшення витрат на їх технічне обслуговування перед поверхневим зміцненням виробу вібраційним способом виконують попереднє заточування різальної крайки на його робочій поверхні, а для підвищення довговічності і надійності у використанні відновленого диска процес відтворення робочого профілю виробу контролюють за шаблонами.

2. Спосіб за п. 1, який відрізняється тим, що зношену поверхню вирізних дисків з додатковими отворами-щілинами обточують до утворення гладкого зовнішнього контуру без виступів сегментів із вирізними секторами, з зовнішнім радіусом обточеного диска, що більше, встановленого для нього, мінімального ремонтного розміру, а після приварювання до обточеного диска сегментних шин, на останніх формують вирізні сектори.

Текст

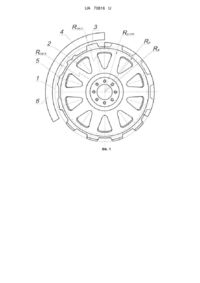

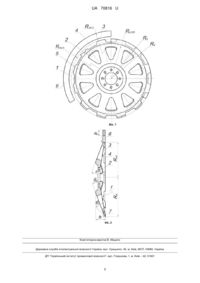

Реферат: Спосіб відновлення спрацьованих дисків бурякозбиральних машин, при якому перед зварюванням заготовок вздовж зовнішнього контуру обточеного диска та внутрішнього контуру виготовлених сегментних шин проточують пази, наприклад Г-подібної форми, з метою забезпечення надійності проходу дисків на заданій глибині та зменшення витрат на їх технічне обслуговування перед поверхневим зміцненням виробу вібраційним способом виконують попереднє заточування різальної крайки на його робочій поверхні, а для підвищення довговічності і надійності у використанні відновленого диска процес відтворення робочого профілю виробу контролюють за шаблонами. UA 70816 U (12) UA 70816 U UA 70816 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технологічних процесів ремонтного виробництва машинобудівної галузі і може бути використана для відновлення спрацьованих дискових робочих органів сільськогосподарських машин, зокрема дисків гичкорізальних апаратів, а також дискових копачів бурякозбиральних машин. Основними дефектами дискових робочих органів бурякозбиральних машин є: затуплення леза, короблення, тріщини, злами, а також зношування їх зовнішньої робочої поверхні під дією абразивного середовища. При цьому останній дефект є найбільш поширеним. Традиційний спосіб відновлення спрацьованих дисків передбачає: видалення шляхом зрізання зношеної частини диска з подальшим її обточуванням по зовнішньому радіусу до ремонтного розміру; вирізання з металу за шаблоном заготовок певної форми і розмірів, що відповідають обточеній частині диска, та виготовлення з них сегментних шин; проведення термічної обробки заготовок; фіксацію обточеної частини диска та сегментних шин з наступним їх з'єднанням і підгонкою по місцю стику; приварювання заготовок в місцях приєднання електродуговим способом з подальшим виконанням кінцевої термічної обробки [1, 2]. Проте, даний спосіб не забезпечує належної якості відновленої поверхні виробу. Це пов'язано, перш за все, з вигинанням сегментних шин "на ребро" під час експлуатації відновлених дисків. Крім того, зазначений спосіб характеризується низькою продуктивністю, що обумовлюється великою кількістю операцій, які пов'язані з ручною працею. Інший спосіб відновлення дисків базується на використанні сегментних шин, які виготовляють з іншого спрацьованого диска, внутрішній діаметр якого співпадає із зовнішнім діаметром обточеного диска, а приварювання сегментних шин до зазначеного диска здійснюють на мідній підкладці з формуванням металу шва з аустенітною структурою [3]. Недоліками такого способу є низька точність відновлення спрацьованих дисків, що призводить до незадовільного рівня виконання технологічного процесу відновленим виробом; зниження надійності застосування його вузла в процесі експлуатації і, відповідно, збільшення витрат на повторне проведення відновлювальних робіт. Відомий також спосіб відновлення зношених дисків, що включає обточування зношеної поверхні кожного диска по зовнішньому контуру до найближчого ремонтного розміру, виготовлення з листової сталі шляхом штампування сегментних шин шириною, що відповідає додатковій частині робочого профілю диска, закріплення з застосуванням механізмів фіксації заготовок у вигляді обточеного диска та сегментних шин, відповідно, в осьовому та радіальному напрямках, підведення сегментних шин механізмом фіксації до обточеного диска і з'єднання заготовок з наступним їх зварюванням в місцях дотику за допомогою електродугового обладнання та присадного дроту в середовищі захисних газів, шліфування місць з'єднання заготовок з подальшим наплавленням відновлюваного виробу сормайтом, додаткове шліфування зовнішньої поверхні диска та наступне зовнішнє поверхневе зміцнення виробу вібраційним способом з остаточним його шліфуванням та заточуванням різальної крайки диска на завершальному етапі відновлення [4, 5]. Недоліком такого способу є прискорене затуплення леза відновлених дисків, поява і поширення тріщин в місцях з'єднання окремих сегментних шин між собою та в зоні приєднання їх до обточеного диска під час виконання сільськогосподарською машиною технологічного процесу, особливо на важких ґрунтах, а також неможливість забезпечити однорідність робочого профілю відновленого диска. При цьому, поява і поширення тріщин обумовлюються пористою структурою матеріалу, яка утворюється в процесі зварювання, а неоднорідність робочого профілю, зокрема несферичність робочої поверхні, спричиняється послідовними приварювання до обточеного диска декількох сегментних шин без перевірки допусків на основні робочі параметри відновлюваного виробу. Крім того, зазначений спосіб не визначає можливості відновлення спрацьованих вирізних дисків бурякозбиральних машин. Все це призводить до зниження рівня ефективного використання описаного способу, проте за кількістю схожих ознак його прийнято за прототип. В основу корисної моделі поставлено задачу створити універсальний спосіб відновлення спрацьованих дисків сільськогосподарських, зокрема бурякозбиральних, машин з належним рівнем міцності конструкції, надійності та довговічності використання відновленого виробу під час експлуатації, що забезпечить зменшення витрат на проведення його ремонту та виконання технічного обслуговування. Поставлена задача вирішується за рахунок того, що у відомому способі відновлення спрацьованих дисків бурякозбиральних машин, згідно з яким зношену поверхню кожного диска обточують по зовнішньому контуру до найближчого ремонтного розміру, з листової сталі шляхом штампування формують сегментні шини шириною, що відповідає додатковій частині робочого профілю диска, заготовки у вигляді обточеного диска та сегментних шин фіксують, 1 UA 70816 U 5 10 15 20 25 30 35 40 45 50 55 60 відповідно, в осьовому та радіальному напрямках, а після їх підведення, одна до одної, зварюють в місцях дотику за допомогою електродугового обладнання та присадного дроту в середовищі захисних газів, місця з'єднань заготовок шліфують, а відновлюваний виріб наплавляють сормайтом з подальшим додатковим шліфуванням зовнішньої поверхні диска, на завершальному етапі виконують зовнішнє поверхневе зміцнення виробу вібраційним способом з остаточним його шліфуванням та заточуванням різальної крайки диска, відповідно до корисної моделі, перед зварюванням заготовок вздовж зовнішнього контуру обточеного диска та внутрішнього контуру виготовлених сегментних шин проточують пази, наприклад Г-подібної форми, а перед поверхневим зміцненням виробу вібраційним способом виконують попереднє заточування різальної крайки на його робочій поверхні. При цьому зношену поверхню вирізних дисків з додатковими отворами-щілинами обточують до утворення гладкого зовнішнього контуру без виступів сегментів із вирізними секторами, з зовнішнім радіусом обточеного диска, що більше, встановленого для нього, мінімального ремонтного розміру, а після приварювання до обточеного диска сегментних шин, на останніх формують вирізні сектори. Крім того, весь процес відновлення виробу з відтворенням робочого профілю диска контролюють за шаблонами. Суть корисної моделі пояснюється кресленнями, де показано: фіг. 1 - Схема відновлення спрацьованого диска копача бурякозбиральної машини, вид згори; фіг. 2 - Схема відновлення спрацьованого диска копача бурякозбиральної машини, вид праворуч. Відновлення зношених дисків, згідно з запропонованим способом, здійснюється наступним чином. На першому етапі відновлення, спрацьовані диски, що не відповідають технічним вимогам до бурякозбиральної техніки і для яких передбачено проведення відновлювальних робіт, знімають з машини та обточують по зовнішньому контуру 1 до найближчого ремонтного розміру радіусом Rp. При цьому зношену поверхню вирізних дисків, що мають додаткові отвори-щілини 2, обточують до утворення гладкого зовнішнього контуру без виступів сегментів 3 із вирізними секторами 4. Зовнішній радіус, який формується таким чином для обточеного диска 5 і дорівнює Roд=Rp, не має бути меншим за встановлений для виробу мінімальний ремонтний розмір R p.min (фіг. 1). Після цього зі смуги листової сталі, наприклад Ст. 45, шляхом штампування формують дугоподібні сегментні шини 6, ширина b яких має відповідати обточеній частині диска. При цьому внутрішній радіус сегментних шин Rсш,в дорівнює зовнішньому радіусу обточеного диска Rод, а зовнішній їх радіус Rсш,з визначає зовнішній контур нового або еталонного диска Rд. Слід також зазначити, що для вирізних дисків кількість сегментних шин 6 не має бути кратною числу вирізних секторів 4. В результаті отримують попередньо сформований профіль заготовок у вигляді обточеного диска 5 та сегментних шин 6 для подальшого виконання процесу відновлення виробу. На другому етапі відновлювальних робіт, вздовж зовнішнього контуру обточеного диска 5 та внутрішнього контуру виготовлених сегментних шин 6 за допомогою абразивного інструменту та відповідного устаткування проточують пази 7, наприклад, Г-подібної форми, попередньо зафіксувавши заготовки на верстаті (фіг. 2). Таким чином, формують остаточний профіль заготовок для відновлення спрацьованих дисків. На третьому етапі, обточений диск 5 та сегментні шини 6 закріплюють на верстаті та фіксують, відповідно, в осьовому та радіальному напрямках. При цьому фіксацію комплекту сегментних шин 6 відносно обточеного диска 5 можна здійснювати, наприклад, кожної з них окремо, закріплюючи їх по черзі, або всіх водночас. Далі перевіряють відповідність встановленого положення сегментних шин та обточеного диска. При цьому кожна сегментна шина має бути розміщена так, щоб її внутрішній контур був "в створі" з зовнішнім контуром обточеного диска, з забезпеченням відхилення від поздовжньої його осі на величину Rод. Після цього виконують з'єднання сегментних шин 6 і обточеного диска 5, шляхом підведення перших, і перевіряють за допомогою шаблонів, виготовлених на підставі еталонного диска, величину допустимих відхилень основних робочих параметрів, до яких належать радіус зовнішнього контуру Rд, радіус кривизни робочого профілю r, задній кут та стріла прогину h (фіг. 2). Якщо відхилення у розмірах зазначених параметрів перевищують допустимі, здійснюють корегування щодо розміщення або зміни розмірних характеристик сегментних шин. На четвертому етапі з'єднані і зафіксовані між собою заготовки 5 та 6 зварюють в місцях дотику з використанням електродугового обладнання, наприклад зварювального напівавтомата, в середовищі захисних газів за допомогою сталевого зварювального дроту марки Св-08ГС діаметром 2 мм. Зварювання здійснюють при наступних параметрах: напруга джерела живлення - 22-24 В, сила зварювального струму - 180 А, швидкість подачі дроту до місця зварювання - 180 м/год. Підвищення величини напруги понад зазначену призводить до 2 UA 70816 U 5 10 15 20 25 30 35 40 45 50 55 60 незначного зменшення глибини проплавлення основного металу обточеного диска 5 та сегментних шин 6, а зварювання з меншим значенням - погіршує якість зварного шва. Проведення зварювання з силою струму менше 180 А характеризується недоварюванням, а при більшій - спричиняє прожоги відновлюваного виробу. Збільшення або зменшення швидкості подачі зварювального дроту, відносно зазначеної, знижує стабільність горіння дуги, що викликає суттєве погіршення якості зварного шва. Після завершення зварювальних робіт, місця з'єднання сегментних шин 6 та обточеного диска 5 шліфують, наприклад, за допомогою абразивного обладнання, для отримання гладкої та вирівняної зовнішньої поверхні відновлювального виробу, після чого виконують повторну перевірку параметрів диска за допомогою шаблонів. У випадку відновлення вирізних дисків, після зварювання та шліфування на приєднаних сегментних шинах 6 виконують нарізання секторів 4 за допомогою абразивного обладнання з подальшою їх перевіркою за спеціальними шаблонами. На п'ятому етапі відновлення, виконують наплавлення зовнішньої поверхні дисків сормайтом, наприклад сормайтом-1 з застосуванням відповідного зварювального обладнання та електродів марки ЦС-1, з наступним додатковим шліфуванням виробу та перевіркою його на придатність до використання за допомогою шаблонів. На шостому етапі відновлювальних робіт, здійснюють попереднє заточування різальної крайки на робочій поверхні виробу. При цьому кут заточування θ1 забезпечують в межах 35-40°. Після цього, проводять зовнішнє поверхневе зміцнення виробу за допомогою устаткування для вібраційного деформування з подальшим остаточним шліфуванням відновленого диска. Зміцнення виконують при наступних параметрах: амплітуда коливань вібратора - 0,5 мм; час поверхневого зміцнення виробу - 30±5 с. Збільшення амплітуди коливань вібратора призводить до нерівномірного приросту радіуса диска Rд по зовнішньому контуру на 0,75-1,22 мм, а зменшення - знижує величину деформації диска в радіальному напрямку в 1,5-1,74 разу. Зокрема, застосування вібраційного зміцнення під час відновлення спрацьованих дисків копачів бурякозбиральних машин з гладким зовнішнім контуром робочої поверхні протягом зазначеного часу сприяло збільшенню величини приросту Rд виробу в 4,54 разу, в порівнянні з часом зміцнення понад 45 с. При цьому вібраційне деформування дозволило забезпечити більш рівномірну та дрібнозернисту структуру металу з'єднаних заготовок 5 та 6, а також створило умови для підвищення однорідності розподілу фаз на глибину 180...320 мкм. Таким чином, використання вібраційного способу поверхневого зміцнення забезпечило не тільки зняття залишкового напруженого стану виробу, але й визначило основне зміцнення відновленого диска. На завершальному етапі відновлення виконують остаточне заточування різальної крайки під кутом θ2=72-73°до товщини 0,3-0,5 мм, а також перевірку та співставлення параметрів відновленого виробу з робочим профілем еталонного диска з використанням шаблонів та рекомендацій щодо технічних вимог до бурякозбиральної техніки. Як показали проведені виробничі випробування, в результаті використання дискових копачів бурякозбиральних машин, відновлених запропонованим способом, затуплення їх різальної крайки зменшилося в 1,37 разу, в порівнянні з прототипом, а відносний знос дисків - знизився в 1,82 разу, в порівнянні з новими виробами. При цьому застосування послідовного заточування різальної крайки підвищило її міцність і забезпечило надійний прохід відновлених дисків на заданій глибині. Таким чином, застосування запропонованого способу на відновленні дискових робочих органів бурякозбиральних машин дозволило підвищити ефективність з'єднання заготовок та збільшити міцність конструкції, знизити передумови утворення тріщин як на етапах відновлення виробу, так і під час виконання машиною технологічного процесу. В результаті, підвищилась довговічність і надійність використання дискових робочих органів, покращилась ефективність проходу відновлених виробів на заданій глибині, а також знизилися витрати на проведення ремонту та виконання технічного обслуговування під час їх експлуатації. Запропоноване рішення прийнятне для промислового використання. В інших джерелах інформації способів відновлення спрацьованих дисків бурякозбиральних машин з такими ознаками автори не виявили, тому просимо надати даному рішенню правовий захист. Джерела інформації: 1. Сідашенко О.І., Науменко О.А., Поліський А.Я. та ін. Ремонт машин / За ред. O.I. Сідашенка, А.Я. Поліського. - К.: Урожай, 1994. - С. 322-328. 2. Верхуша В., Симороз В., Бучинський В., Дейнеко М. Відновлення дисків сошників // Сб. научн. трудов "Механизация сельского хозяйства". - Вып. № 1. - М.: МИИСП, 1984. - С. 21. 3. Пат. 38536 А. Україна. МПК (2011.01) А01В7/00, А01В15/00. Спосіб відновлення спрацьованих дисків сільськогосподарської сівалки / Осмак М.І.; Назар І.Б. / заявник та 3 UA 70816 U 5 патентовласник: Державний університет "Львівська політехніка". - № а2000074391; заявл. 20.07.2000 p.; патент опубл. 15.05.2001 p., Бюл. № 4. - 3 с. 4. Берник П.С., Ярошенко Л.В. Вибрационные технологические машины с пространственными колебаниями рабочих органов. - Винница: ВГСХН, 1998. - 116 с. 5. Канівець О.В., Дудник В.В., Келемеш А.О., Науменко А.О., Сідашенко О.І., Хар'яков А.В. посіб відновлення спрацьованих дисків сільськогосподарських машин. Позитивне рішення ДП "УІПВ" від 15.11.2011р. по заявці № u201107688 від 20.062011 p. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 30 35 1. Спосіб відновлення спрацьованих дисків бурякозбиральних машин, згідно з яким зношену поверхню кожного диска обточують по зовнішньому контуру до найближчого ремонтного розміру, з листової сталі шляхом штампування формують сегментні шини шириною, що відповідає додатковій частині робочого профілю диска, заготовки у вигляді обточеного диска та сегментних шин фіксують, відповідно, в осьовому та радіальному напрямках, а після їх підведення, одна до одної, зварюють в місцях дотику за допомогою електродугового обладнання та присадного дроту в середовищі захисних газів, місця з'єднань заготовок шліфують, а відновлюваний виріб наплавляють сормайтом з подальшим додатковим шліфуванням зовнішньої поверхні диска, на завершальному етапі виконують зовнішнє поверхневе зміцнення виробу вібраційним способом з остаточним його шліфуванням та заточуванням різальної крайки диска, який відрізняється тим, що з метою забезпечення високої міцності та ефективності з'єднання заготовок, а також зменшення тріщиноутворень під час відновлення виробу та виконання сільськогосподарською машиною технологічного процесу перед зварюванням заготовок вздовж зовнішнього контуру обточеного диска та внутрішнього контуру виготовлених сегментних шин проточують пази, наприклад Г-подібної форми, з метою забезпечення надійності проходу дисків на заданій глибині та зменшення витрат на їх технічне обслуговування перед поверхневим зміцненням виробу вібраційним способом виконують попереднє заточування різальної крайки на його робочій поверхні, а для підвищення довговічності і надійності у використанні відновленого диска процес відтворення робочого профілю виробу контролюють за шаблонами. 2. Спосіб за п. 1, який відрізняється тим, що зношену поверхню вирізних дисків з додатковими отворами-щілинами обточують до утворення гладкого зовнішнього контуру без виступів сегментів із вирізними секторами, з зовнішнім радіусом обточеного диска, що більше, встановленого для нього, мінімального ремонтного розміру, а після приварювання до обточеного диска сегментних шин, на останніх формують вирізні сектори. 4 UA 70816 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for restoring used-up disks of beet-harvesting machines

Автори англійськоюDudnikov Ihor Anatoliiovych, Bilovod Oleksandra Ivanivna, Kanivets Oleksandr Vasyliovych, Dudnyk Volodymyr Vasyliovych, Naumenko Artem Oleksandrovych, Sidashenko Oleksandr Ivanovych

Назва патенту російськоюСпособ восстановления отработанных дисков свеклоуборочных машин

Автори російськоюДудников Игорь Анатольевич, Биловод Александра Ивановна, Канивец Александр Васильевич, Дудник Владимир Васильевич, Науменко Артем Александрович, Сидашенко Александр Иванович

МПК / Мітки

МПК: A01B 7/00

Мітки: дисків, відновлення, машин, бурякозбиральних, спосіб, спрацьованих

Код посилання

<a href="https://ua.patents.su/7-70816-sposib-vidnovlennya-spracovanikh-diskiv-buryakozbiralnikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення спрацьованих дисків бурякозбиральних машин</a>

Попередній патент: Спосіб автоматичного управління екструдером

Наступний патент: Спосіб формування внутрішніх гвинтових профілів на порожнистих тонкостінних заготовках

Випадковий патент: Тримірний кістковий еквівалент-носій стромальних стовбурових клітин для заміщення дефектів кісток