Спосіб електрохімічної правки струмопровідних периферійних алмазних кругів

Номер патенту: 71426

Опубліковано: 10.07.2012

Автори: Алексеєнко Дмитро Михайлович, Пижов Іван Миколайович

Формула / Реферат

Спосіб електрохімічної правки струмопровідних периферійних алмазних кругів на шліфувальному верстаті, по якому використовують електрохімічну дію на алмазний круг в зоні його електрохімічного контакту з правлячим електродом-інструментом, що містить односекційний автономний катод з внутрішнім підведенням електроліту у зону правки алмазного круга і привід радіальної подачі катода, радіус робочої поверхні якого дорівнює максимальному радіусу робочої поверхні алмазного круга з автоматичним регулюванням щільності електричного струму у зоні правки шляхом зміни електричних параметрів, який відрізняється тим, що зону взаємного електричного контакту робочих поверхонь круга та катода обмежують кутом у межах α=25-40°, величину мінімального зазору між шліфувальним кругом та правлячим катодом підтримують постійною на рівні Δmin=0,06-0,1 мм, а керування значенням щільності електричного струму у зоні правки здійснюють за рахунок зміни величини напруги джерела постійного струму та інтенсивності прокачування електроліту через міжелектродний зазор, причому більшому значенню напруги відповідає більша інтенсивність прокачування електроліту.

Текст

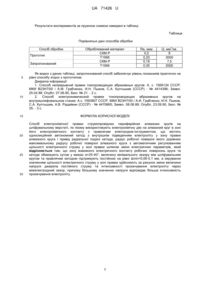

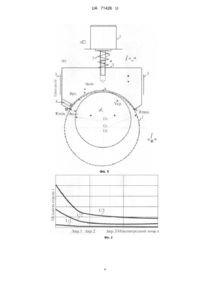

Реферат: UA 71426 U UA 71426 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, стосується технології обробки різанням і може бути використана при алмазному шліфуванні і заточуванні виробів і інструментів з важкооброблювальних матеріалів (наприклад, твердих сплавів, ріжучої кераміки тощо). Відомий спосіб безперервної правки струмопровідних абразивних кругів, при якому використовують автономний правлячий електрод, що складається з окремих сегментів, що зміщені в окружному напрямі, мають можливість повороту один відносно одного, а механізм регулювання повороту сегментів містить опорні і направляючі елементи, що перебувають у взаємодії [1]. При цьому як технологічне середовище використовують електроліт, а керування значенням щільності електричного струму у зоні правки здійснюють шляхом зміни величини міжелектродного зазору (МЕЗ) між струмопровідним кругом (який є анодом) та правлячим електродом (катодом) при постійному значенні напруги джерела постійного струму. Недоліком відомого способу є складність та громіздкість конструкції, а отже, і важкість обслуговування, що істотно стримує його впровадження у виробництво. Відомий спосіб електрохімічної правки струмопровідних абразивних кругів на внутрішньошліфувальному верстаті, по якому використовують електрохімічну дію на алмазний круг в зоні його контакту з правлячим електродом-інструментом, що містить односекційний автономний катод з внутрішнім підведенням електроліту і привід радіальної подачі катода, робоча поверхня якого виконана у вигляді трьох ділянок з різними радіусами кривизни, значення яких набувають значень, рівних максимальному, середньому і мінімальному радіусам шліфувального круга, а підведення електроліту в зону правки здійснюють через щілини, виконані на початку кожної з ділянок по напряму обертання круга, причому електроліт через центральну щілину подають перпендикулярно, а через крайні щілини - під кутом до робочої поверхні круга [2]-прототип. При цьому також як технологічне середовище використовують електроліт, а керування значенням щільності електричного струму у зоні правки здійснюють шляхом зміни величини МЕЗ між струмопровідним кругом та правлячим електродом при постійному значенні напруги джерела постійного струму. Недоліком відомого способу є складність зміни взаємного положення робочих поверхонь правлячого катода і шліфувального круга у міру зносу останнього. Окрім цього у відомому способі не враховується такі важливі фактори як величина мінімального початкового міжелектродного зазору (МЕЗ) між робочими поверхнями шліфувального круга та катода, а також оптимальне значення протяжності зони взаємного електричного контакту робочих поверхонь круга та правлячого катода. Останній фактор значною мірою залежить від оптимальної величини максимального МЕЗ, обумовлює складність і габарити правлячого катода, а отже ступінь впровадження способу правки у виробництво. Як показує практика, такий спосіб правки має найбільшу ефективність у разі, коли як оброблювальні матеріали використовуються штучні або природні алмази. При цьому, на відміну від обробки інших матеріалів, буде потрібна значно більша інтенсивність примусового видалення зв'язки круга, що потребує збільшених значень протяжності зони взаємного електричного контакту робочих поверхонь круга та правлячого катода. В основу корисної моделі поставлена задача спрощення конструкції правлячого катода, що дозволить при впровадженні способу електрохімічної правки у виробництво реалізувати постійний взаємний електричний контакт робочої поверхні шліфувального круга тільки з однією ділянкою робочої поверхні правлячого катода. В свою чергу це значно спрощує забезпечення потрібної величини мінімального початкового МЕЗ між цими поверхнями і оптимальне значення протяжності зони взаємного електричного контакту електродів. Все це сприятиме зниженню собівартості самого процесу правки робочої поверхні алмазного струмопровідного круга та підвищенню ефективності процесу шліфування у цілому. Поставлена задача вирішується тим, що зону взаємного електричного контакту робочих поверхонь круга та катода обмежують кутом у межах =25-40°, величину мінімального зазору між шліфувальним кругом та правлячим катодом підтримують постійною на рівні Δmin=0,06-0,1 мм, а керування значенням щільності електричного струму у зоні правки здійснюють за рахунок зміни величини напруги джерела постійного струму та інтенсивності прокачування електроліту через міжелектродний зазор, причому більшому значенню напруги відповідає більша інтенсивність прокачування електроліту. Технічний результат полягає в тому, що у зоні електричного контакту катода та круга протяжність якої обмежена кутом =25-40°, значення МЕЗ відповідають умовам ефективного протікання електрохімічного розтравлення металевої зв'язки круга. При цьому максимальне значення зазору (Δmах) не перевищує 0,3-0,4 мм. Подальше збільшення кута є недоцільним за причиною збільшення габаритів пристрою без проявів помітного підвищення ефективності процесу правки. Це пояснюється тим, що за межами оптимального значення кута величини 1 UA 71426 U 5 10 15 20 25 30 35 40 45 50 55 60 МЕЗ стають такими, що значно уповільнюють процес видалення зв'язки круга. Величина мінімального зазору між шліфувальним кругом та катодом Δmin=0,06-0,1 мм з одного боку виключає можливість «підшліфовки» робочої поверхні катода алмазними зернами, максимальна висота вильоту яких над рівнем зв'язки круга не перевищує третини їх середнього розміру, а з другого - не призводить до суттєвої зміни міжелектродних зазорів по всій протяжності зони правки, обмеженої кутом . Тобто при цьому практично не порушується оптимальність цих зазорів. Встановлено, що більший товщині алмазоносного шару круга повинно відповідати менше значення кута . Більші значення Δmin повинні відповідати алмазним кругам з більшим розміром алмазних зерен. Оскільки зміна величина зазору Δmin у продовж процесу правки недоцільна, а у процесі шліфування може виникати потреба у зміні щільності електричного струму, то робити це доцільно шляхом зміни величини напруги джерела постійного струму та інтенсивності прокачування електроліту через міжелектродний зазор. При цьому критерієм оптимальної інтенсивності прокачування електроліту слід вважати відсутність електроерозійних розрядів у МЕЗ. Це сприяє умовам нормального протікання електрохімічного процесу. Суть корисної моделі пояснюється рисунками. На фіг. 1 наведено схему розташування робочих поверхонь круга 1 та катода 2 відносно один до одного. Катод 2 встановлено на напрямних 3 з зазором відносно круга 1. Електроліт у між електродний зазор подають через щілини 4 у катоді 2. Переміщення катода відносно круга відбувається за допомогою приводу радіальної подачі, який містить реверсивний електричний двигун 5 і гвинт 6, зовнішня різьба якого знаходиться у зачепленні з внутрішньою різьбою, виконаною у корпусі катода 2. Пружина 7 забезпечую вибірку зазорів в парі зачеплення «гвинт-гайка». Випадок, коли радіус круга дорівнює Rmax, відповідає стану нового круга, при Rmin це стан круга з повністю зношеним алмазоносним шаром. Оскільки на початку радіус катода дорівнює максимальному радіусу круга (Rкт=Rmax), то величина МЕЗ у будь якій-точці зони електричного контакту робочих поверхонь катода і круга буде практично однаковою і приблизно дорівнювати Δmin. Однак у міру зносу круга значення зазорів вправо та вліво від точки «А» (коли Δ=Δmin) буде зростати. Максимальні значення цих зазорів (Δmах) будуть мати місце в крайніх точках «В» та «С». Це призведе до нерівномірності розподілу щільності електричного струму у зоні електричного контакту робочих поверхонь катода і круга. Як свідчать дані, наведені на фіг. 2, випадок, коли величина зазору перестає суттєво впливати на щільність електричного струму може вважатися критичним, а зазор критичним зазором (Δкр.). Тому зону взаємного електричного контакту круга та катода починаючи зі стану, коли Δmах=Δкр. і більше, слід вважати таку, яка тільки збільшує габарити катодного пристрою без підвищення ефективності процесу правки. Ця зона починається тоді, коли значення кута перебільшую 25-40°. Практика застосування електрохімічного процесу правки кругів показала, що найбільш оптимальною величиною напруги джерела живлення є 20 В. Приклад використання способу. Експериментальні дослідження проводилися на базі плоскошліфувального верстата мод. ЗГ71, модернізованого для реалізації процесу алмазного шліфування з автономною електрохімічною правкою струмопровідного круга. Проводили правку шліфувального круга 1А1 250×20×5×76 АС6 200/160 100 % М1-01. Використовували спеціальне джерело постійного струму потужністю 5 кВт, яке дозволяло регулювати напругу у межах 0-35 В. Електроліт наступного складу: 3 % NaNО3, 0,5 % NaNO2, останнє вода. як оброблювальні матеріали 2 прийнято штучний алмаз СКМ-Р (площа обробки F=0,1 см ) та твердий сплав марки Т15К6 2 (F=0,6 см ). Порівнювали два способи - згідно з прототипом і запропонований. Для реалізації запропонованого способу для заданої товщини алмазоносного шару круга (5 мм) встановлюють величину кута, який обмежує зону взаємного електричного контакту робочих поверхонь круга та катода =37°, цьому значенню кута відповідає довжина дуги 80 мм, а площа робочої поверхні катодного пристрою складає 16 см), приймають величину мінімального зазору між шліфувальним кругом та правлячим катодом (Δmin=0,1 мм, оскільки зернистість круга складає 200/160 мкм). Після цього шляхом радіального переміщення катода у напрямі робочої поверхні круга встановлюють величину зазору Δmin=0,1 мм, включають обертання круга, подають в міжелектродний зазор електроліт, включають електричну напругу. Зміною напруги джерела живлення встановлюють потрібне значення щільності технологічного струму у зоні 2 2 правки (у випадку обробки твердого сплаву і=2 А/см , а алмазу і=5 А/см ). При цьому контролюють відсутність електроерозійних розрядів у зоні правки і в разі їх наявності усувають шляхом збільшення подачі електроліту у МЕЗ. У способі згідно з прототипом площу робочої 2 поверхні кожної секції катода також приймали рівною 16 см . як критерії порівняння способів 3 вибрані шорсткість поверхні (Ra, мкм) та продуктивність обробки (Q, мм /хв.). 2 UA 71426 U Результати експериментів за пружною схемою наведені в таблиці. Таблиця Порівняльні дані способів обробки Спосіб обробки Прототип Запропонований 5 10 15 20 25 30 Оброблюваний матеріал СКМ-Р Т15К6 СКМ-Р Т15К6 Ra, мкм 0,2 0,33 0,18 0,35 3 Q, мм /хв. 8 2000 7,5 2000 Як видно з даних таблиці, запропонований спосіб забезпечує рівень показників практично на рівні способу згідно з прототипом. Джерела інформації: 1. Способ непрерывной правки токопроводящих абразивных кругов: А. с. 1569124 СССР, МКИ В23Н7/00 / A.M. Грабченко, И.Н. Пыжов, С.А. Култышев (СССР) - № 4414396; Заявл. 25.04.88; Опубл. 07.06.90, Бюл. № 21. - 2 с. 2. Способ электрохимической правки токопроводящих абразивных кругов на внутришлифовальном станке: А.с. 1593807 СССР, МКИ В23Н7/00 / А.И. Грабченко, И.Н. Пыжов, С.А. Култышев, А.В. Радайкин (СССР) - № 4470665; Заявл. 08.08.88; Опубл. 23.09.90, Бюл. № 35. - 3 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб електрохімічної правки струмопровідних периферійних алмазних кругів на шліфувальному верстаті, по якому використовують електрохімічну дію на алмазний круг в зоні його електрохімічного контакту з правлячим електродом-інструментом, що містить односекційний автономний катод з внутрішнім підведенням електроліту у зону правки алмазного круга і привід радіальної подачі катода, радіус робочої поверхні якого дорівнює максимальному радіусу робочої поверхні алмазного круга з автоматичним регулюванням щільності електричного струму у зоні правки шляхом зміни електричних параметрів, який відрізняється тим, що зону взаємного електричного контакту робочих поверхонь круга та катода обмежують кутом у межах α=25-40°, величину мінімального зазору між шліфувальним кругом та правлячим катодом підтримують постійною на рівні Δmin=0,06-0,1 мм, а керування значенням щільності електричного струму у зоні правки здійснюють за рахунок зміни величини напруги джерела постійного струму та інтенсивності прокачування електроліту через міжелектродний зазор, причому більшому значенню напруги відповідає більша інтенсивність прокачування електроліту. 3 UA 71426 U 4 UA 71426 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electrochemical dressing of peripheral conductive diamond wheels

Автори англійськоюAlekseienko Dmytro Mykhailovych, Pyzhov Ivan Mykolaiovych

Назва патенту російськоюСпособ электрохимической правки токопроводящих периферийных алмазных кругов

Автори російськоюАлексеенко Дмитрий Михайлович, Пыжов Иван Николаевич

МПК / Мітки

МПК: B23H 7/00

Мітки: спосіб, кругів, периферійних, алмазних, струмопровідних, правки, електрохімічної

Код посилання

<a href="https://ua.patents.su/7-71426-sposib-elektrokhimichno-pravki-strumoprovidnikh-periferijjnikh-almaznikh-krugiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрохімічної правки струмопровідних периферійних алмазних кругів</a>

Попередній патент: Спосіб поетапного лікування діабетичного кістозного макулярного набряку

Наступний патент: Генератор функцій для задач апроксимації

Випадковий патент: Спосіб отримання контактів на кремнієвій підкладці