Зливок

Номер патенту: 72678

Опубліковано: 15.03.2005

Автори: Єрак Володимир Миколайович, Беседнов Сергій Вікторович, Перков Борис Олексійович, Кравченко В'ячеслав Андрійович, Петриченко Олександр Григорович, Гуляєв Юрій Геннадійович, Дерюгін Олександр Олександрович, Гончар Володимир Петрович, Козловський Альфред Іванович

Формула / Реферат

1. Зливок, переважно для виготовлення залізничних коліс, що складається з верхньої прибуткової частини зливка та тіла зливка круглого поперечного перерізу, який відрізняється тим, що тіло зливка має циліндричну форму, а співвідношення висоти зливка (Нзл) до його діаметра (D) складає величину ![]() =6,2-6,5.

=6,2-6,5.

2. Зливок по п. 1, який відрізняється тим, що тіло зливка в нижній частині переходить в донну технологічну ділянку зливка з розташованими по периметру приливками або шліцами.

Текст

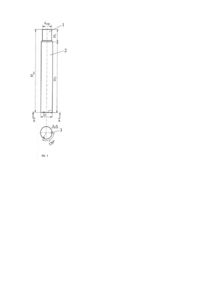

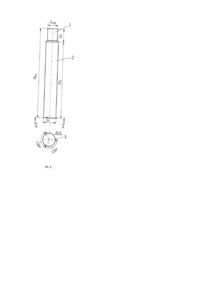

Винахід відноситься до чорної металургії і може бути використаний в сталеплавильному виробництві, переважно при виготовленні заготовок для залізничних колес. Відомий зливок для виготовлення залізничних колес, відлитий сифоном в виливницю, що складається з прибуткової частини зливка та тіла зливка, що виконано у формі зрізаного розширеного догори конусу з співвідношенням висоти тіла зливка до діаметра кола меншої підстави 4,9-5,1 і має хвилясту бічну поверхню у вигляді западин та виступів (дивися, наприклад, авторське свідоцтво СРСР №992116, МКИ 3 B22D7/00, опубліковане 15.06.80, бюлетень №22 - аналог №1). Недолік відомого зливку полягає в тому, що внаслідок наявності на поверхні його тіла хвиль, різання зливка на заготовки супроводжується ударними навантаженнями на ріжучий інструмент та на привід верстата, що, у свою чергу, викликає їхній передчасний знос і вихід з ладу унаслідок дії змінних моментів опору. Крім того, при використанні зливка з тілом у вигляді зрізаного конусу, розширеного догори із співвідношенням висоти тіла зливка до діаметра кола меншої підстави 4,9-5,1, відповідного до аналогу, прибуткова частина зливка, що не використовується у виробництві, становить до 11% від загальної маси зливка, що обумовлює досить великі утрати металу у сталеплавильному виробництві. Відомий також зливок з хвилястою бічною поверхнею, яка в торцях зливку переходить у циліндричну (дивися, наприклад, патент США №2324786, кл. 249-106, 1973р. - аналог №2). Використання зливка відповідно до аналогу №2 не забезпечує надійного його закріплення у верстаті при розрізці на заготовки, що призводить до появи ударних навантажень на ріжучий інструмент та на привід верстата, що, у свою чергу, викликає їхній передчасний знос і вихід з ладу. Найближчим за технічною суттю до заявляємого (прототип) є зливок, що відпивається сифоном з ізоляцією дзеркала металу утеплюваючою сумішшю у виливницю, обладнану у верхній частині низькотеплопровідною вогнетривкою уставкою, круглого поперечного перерізу із співвідношенням його висоти (Нзл) до середнього діаметру (Dcep), рівним 5,0-5,1, та складається із верхньої прибуткової частини та тіла зливка у форми зрізаного конусу розширеного донизу (дивися, наприклад, заводські технічні умови ЗТУ 27.105393116-522-2003 «Зливки сталеві для виробництва суцільнокатаних коліс, бандажів і кільцевих виробів», додаток А. Нижньодніпровський трубопрокатний завод, 2003). Використання конструкції зливка відповідно до прототипу дозволяє уникнути при його розрізці на заготовки ударних навантажень на ріжучий інструмент і привід зливкорозрізного верстату, що, у свою чергу, знижує експлуатаційні витрати і підвищує термін експлуатації устаткування. Недолік конструкції відомого зливка - прототипу полягає в тому, що частка маси прибуткової частини зливка, яка не використовується в виробництві продукції, складає значну частину маси зливку (8,15-8,25%), та не гарантує відсутності у верхній підприбутковій частині зливка збігової пористості та осьової і позацентрової ліквації, що може призводити до вибракування коліс в наслідок низьких механічних властивостей. Недолік конструкції відомого зливка - прототипа полягає також у тому, що нижня донна кругла частина зливка, яка при розрізці зливка на заготовки закріплюється в патроні зливкорозрізного верстату, не забезпечує його надійного закріплення і, унаслідок прослизання зливка в патроні, призводить до зниження швидкості різання зливка на заготовки, а також до зниження точності різання зливка через перекіс осі зливка відносно подовжньої осі зливкорозрізного верстату. Недостатня точність різання зливка на заготовки призводить до отримання заготовок колес з різновагою 15-45кг, що, в свою чергу, обумовлює високий витрачувальний коефіцієнт металу на виготовлення коліс. Таким чином, жодна з розглянути х конструкцій зливків не забезпечує значного зменшення долі утрат маси металу з прибутковою частиною зливка і отримання тіла зливка з макроструктурою достатньої густини без наявності збігової пористості, ліквації бракувального ознаку, а також надійного закріплення зливка у патроні зливкорозрізного верстату. В основу винаходу поставлена задача зменшення утрат металу з прибутковою частиною зливка при забезпеченні потрібної густини макроструктури зливка без наявності збігової пористості і ліквації бракувального ознаку, та забезпечення надійного закріплення його в патроні зливкорозрізного верстату для збільшення точності різання заготовок, та підвищення продуктивності зливкорозрізного верстату. Поставлена задача вирішується тим, що у відомому зливку, переважно для виготовлення залізничних коліс, що складається з верхньої прибуткової частини зливка та тіла зливка круглого поперечного перерізу, співвідношення висоти зливка до його діаметру складає величину 6,2-6,5, а тіло зливка циліндричної форми в нижній частині переходить в донну технологічну ділянку зливка, з розташованими по периметру приливками або шліцами. Загальними ознаками найбільш близького (прототип) та заявляемого зливків є те, що зливки складаються із верхньої прибуткової частини та тіла зливка круглого поперечного перерізу із визначеними Нзл . співвідношеннями висоти зливка до його діаметру D Відрізняючи ознаки заявляемого зливка, переважно для виготовлення заготовок для виробництва Нзл залізничних коліс, полягають у тому, що співвідношення його висоти до діаметру D є рівним 6,2-6,5, тіло зливка має циліндричну форму і в нижній частині тіло зливка переходить у донну технологічну ділянку з розташованими по периметру її поверхні приливками або шліцами. Зазначені вище відрізняючі ознаки - співвідношення висоти зливка до його діаметру та циліндрична форма тіла зливка - є суттєвими та принципово дозволяють досягти технічної цілі, що поставлена перед заявляємим винаходом. Відрізняючі ознаки заявляємого винаходу забезпечують спрямованість затвердіння зливка із одночасним завершенням процесу кристалізації сталі у горизонтальному (радіальному) та вертикальному напрямках, і дозволяють одержати макроструктур у зливка достатньої густини без наявності збігової пористості та слідів ліквації бракувального ознаку. Оптимальність заявляемого співвідношення висоти тіла зливка циліндричної форми до його діаметру в Нзл діапазоні D =6,2-6,5 підтверджується як експериментально, так і шляхом розрахунків за допомогою математичних моделей (дивися, наприклад, монографію: Л. Шмрга "Затвердевание и кристаллизация стальных слитков", М., Металлургия, 1988, стр.62; статтю: Козачков Е.А. "Затвердевание и неоднородность крупных листовых слитков" в збірнику статей "Вопросы теории и практика сталеплавильного производства". М., Ме таллургия, 1991 стр.154-166). Згідно з приведеною в монографії гіпотезою, для досягнення густої макроструктури верхньої частини зливка без осьової пористості, швидкості кристалізації в горизонтальному та у вертикальному напрямках повинні бути рівними. Цю умову можна записати у вигляді D Н = зл , (1) 2t i tв де D - діаметр зливку, м; Нзл - висота зливку, м; t i - довготривалість горизонтального затвердіння, хвилин; tв - довготривалість вертикального затвердіння, хвилин. Із статті відомо, що ступені розвитку осьової і позацентрової ліквацій залежать від конструктивних параметрів зливку: співвідношення висоти до його діаметру æ Нзл ö ç ÷ è D ø та геометричної форми зливку. Зливки, в котрих затвердіння в горизонтальному та вертикальному напрямках у верхній підприбутковій частині завершується одночасно, повинні мати внутрішню структур у без ознак осьової пористості та ліквації, а æ Нзл ö ç ÷ КР співвідношення висоти зливку до його діаметру повинно досягати критичної величини è D ø (дивися, наприклад, статтю: Е.А. Козачков, Л.И. Мосюра, Н.П. Липка. Ме ханизм формирования донной части крупных стальных слитков, Известия Вузов, Черная металлургия, 1981, №1, с.41-49). Одним з показників спрямованості затвердіння зливків може виступати співвідношення довготривалості горизонтального та t j= i tв . Довготривалість затвердіння зливку в горизонтальному напрямку для вертикального затвердіння колісних марок сталі з вмістом вуглецю у межах 0,45-0,65% можна розрахувати (дивися, наприклад, монографію: Л. Шмрга. Затвердевание и кристаллизация стальных слитков, М., «Металлургия», 1988, с.68) по формулі: tс(i ) = 0,128R2 , (2) хвилин, де: R - радіус зливку, см. Перетворюючі формулу (2), одержуємо рівняння затвердіння зливку відповідно параболічного закону (3) R = ki tc (i ), м , -2 де: k i = 2,795 ×10 - константа затвердіння зливку в горизонтальному напрямку, м×хвилин -0,5 . Константу к в затвердіння зливку у вертикальному напрямку можна розрахувати (дивися, на приклад Л. Шмрга. Затвердевание и кристаллизация стальных слитков, М., «Ме таллургия», 1988, с.62) згідно з формулою: 0 .5 × R Нзл = , R (4) ln R - 2 kв tв де: Нзл - висота зливку, м; tв - довго тривалість затвердіння зливка у вертикальному напрямку, хвилин, к в - константа затвердіння зливку в вертикальному напрямку, м×хвилин -0,5. Перетворюючи формулу (4), одержуємо рівняння для розрахунку константи затвердіння у вертикальному напрямку: é æ - R öù ÷ (5) ê1- expç ç 2H ÷ú . 2 ×tв ê è зл øú ë û Відповідні розрахунки кінетичних показників затвердіння дослідного зливку згідно з формулами (1), (2), (4), (5) приведені в таблиці 1. kв = R Таблиця 1 Тип зливку Циліндричний КП-8 ti , хв. 74,30 Кінетичні показники k i , м×хв-0,5 tв , хв. к в м×хв-0,5 2,795×10-2 1,475×10-4 960,35 З даних, приведених в таблиці, видно, що довготривалість затвердіння зливку у вертикальному напрямку, згідно з гіпотезою (5), занадто велика. Це пов'язано з тим, що ця гіпотеза не враховує прискорення швидкості вертикального затвердіння металу згідно з механізмом седиментаційної (осаджуючої) кристалізації, коли кристали дендритної структури, що зростають в горизонтальному напрямку від внутрішньої поверхні виливниці, змиваються конвективним циркулюючим потоком металу і осідають в донній частині зливку, утворюючи седиментаційний конус. При чому, прискорення швидкості вертикального затвердіння зливку обумовлюється достатньо швидким зменшенням температури перегріву сталі понад температурою ліквідує завдяки високому значенню коефіцієнта конвективної теплопередачі від перегрітої сталі до захолоненої корки тіла зливку. З відомих даних коефіцієнт ефективної теплопровідності поблизу захолонутої корки збільшується в 12-36 разів. Циліндрична форма тіла зливку забезпечує підвищення точності різання зливка на заготовки та зменшення їх різноваговості через відсутність перекосу осі зливка відносно подовжньої осі зливкоразрізного верстату. Приливи або шліці, що розташовані по периметру донної технологічної ділянки зливка, виконують роль упорів при закріпленні зливка у кулачках патрону зливкоразрізного верстату та не надають спроможності прослизання зливка в патроні верстату, що дозволяє забезпечити збільшення швидкості розрізання зливка на заготовки. Суть заявляємого винаходу не слідує явним чином для спеціаліста з відомого рівня техніки. Сукупність ознак, що характеризують відоме рішення, не забезпечує досягнення нових властивостей і тільки наявність відрізняючих ознак винаходу дозволяє одержати нові властивості, та новий більш високий технічний результат. Отже, пропонуємий винахід відповідає критерію "Винахідницький рівень". Заявляємий винахід ілюструється графічно. На Фіг.1 показано загальний вигляд зливку (умовна назва КП-7) з шліцами в нижній технологічній частині. На Фіг.2 показано загальний вигляд зливку (умовна назва КП-8) з приливками в нижній технологічній частині. На Фіг. 1 та 2 позначено: Нзл - загальна висота зливка; Нт - висота тіла зливка; Н1 висота головної прибуткової частини зливка; D - діаметр циліндричної частини зливка; dcep - середній діаметр головної прибуткової частини зливка; 1 - головна прибуткова частина зливка; 2 - тіло зливка. На Фіг.1 позначено: 3 - донна технологічна ділянка зливка з шліцами. На Фіг.2 позначено: 3 - донна технологічна ділянка зливка з приливками. Приклад конкретного здійснення. Відливали зливки круглого поперечного перерізу із тілом 2 циліндричної форми з приливками або з шліцами, розташованими в донній технологічній ділянці 3 тіла зливку. Для доказу заявлених нових властивостей в мартенівському цеху ВАТ "Нижньодніпровський трубопрокатний завод" було виплавлено 3 ковші колісної вакуумованої сталі марки 2, з хімічним складом відповідно до ГОСТ 10791. Вага металу в кожному ковші складала приблизно 100 тон. Ковші металу були розлиті сифоном з ізоляцією дзеркала метала утеплюваючою сумішшю в виливниці, обладнані у верхній внутрішній частині вогнетривкими низькотеплопровідними уставками (МКРВ-5). Всього було відлито зливків: КП-6 (прототип) - 28шт.; КП-7 (дослідний) - 26шт.; КП-8 (дослідний) - 24шт. Дослідні циліндричні зливки типу КП-7 (Фіг.1) відливали із Нзл співвідношенням D =6,26. Дослідні зливки КП-7 були відлиті з двома шліцами, розташованими під кутом Нзл 120°. Дослідні циліндричні зливки типу КП-8 (Фіг.2) відливали із співвідношенням D =6,46. Дослідні зливки КП-8 були відлиті з трьома приливками, розташованими під кутом 120° в донних технологічних ділянках зливків. Після охолоджування всі зливки були обміряні і зважені на автоматичних електронних вагах. Порівняльні показники геометричних розмірів зливків приведені у таблиці 2. Таблиця 2 № п/п Геометричні параметри зливка 1 2 3 КП-6 (прототип) розширений донизу 2450 2150 487* Висота зливка (Нзл), мм Висота тіла зливка (Нт), мм Діаметр тіла зливка (D), мм Нзл 4 5,03 Співвідношення D Висота прибуткової частини 5 300 (Н1), мм Середній діаметр прибуткової 6 451 частини (dсер), мм * - Середній діаметр тіла конічного зливка - прототипу Тип зливка КП-7 (дослідний) циліндричний КП-8 (дослідний) циліндричний 2918 2605 466 3115 2780 482 6,26 6,46 313 335 453 465 Головні прибуткові частини зливків були зважені на тих же вагах після їх порізки на заготовки і відділення від тіла зливка. Середньо арифметичні дані по об'ємам та масам зливків, та їх прибуткових частин приведені у Таблиці 3. Таблиця 3 № Параметри зливка Тип зливка п/п 1 2 3 4 5 6 Об'єм тіла зливка (Vзл) Об'єм прибуткової частини (Vпр),м 3 æ Vпр ö ç ÷ ç V ÷ ×100 , % è зл ø Фактична маса зливка (Мзл), кг Фактична маса прибуткової частини (Мпр),кг æ Мпр ö ç ÷ ç М ÷ ×100 , % è зл ø КП-7 (дослідний) циліндричний КП-8 (дослідний) циліндричний 0,440 4,78-10'2 0,507 5,16· 10"2 10,30 10,76 10,18 3452 3717 4226 285,2 232,0 245,0 8,26 6,24 5,80 КП-6 (прототип) розширений донизу 0,400 4,12- 10"2 Розрахункова маса прибуткової 323,5 375,2 405,1 частини (Мр.пр), кг Маса металу (Мкомп) 8 прибуткової частини витрачена для 383,3 143,2 160,1 компенсації збігання зливка, кг 9* Маса збігання зливка (Mзб ), кг 125,6 139,4 159,2 Нестача (збиток) металу для 10 -87,3 +3,8 +0,9 компенсації збігання зливка (DM), кг * - Об'ємне збігання зливка з колісної сталі із вмістом вуглецю 0,45-0,65% прийнято 4,0% (об'ємних). 7 З даних, приведених у Таблиці 3 виходить, що об'єми прибуткових частин зливків знаходяться у досить вузьких межах 10,18-10,76% від об'єму зливків, але відносні утрати металу зменшуються в зворотньопропорційній залежності від маси зливка. Так, утрати металу з прибутковою частиною зливка КП-6 (прототип) складають 8,26%, в той самий час, як з прибутковою частиною зливків КП-7 и КП-8 (дослідні) тільки 6,24 и 5,80% відповідно. З даних, приведених у таблиці 3 також виникає, що постачання маси металу із Нзл D сер прибуткової частини зливку - прототипу (КП-6), розширеного донизу, із співвідношенням =5,02, недостатнє (-87,3кг) для компенсації об'ємного збігання зливку. Таке явище може призводити до появи в структурі підприбуткової частини зливку збігової пористості та слідів осьової та позацентрової ліквації. В той же час, з даних, приведених у Таблиці 3 можна бачити, що в прибуткових частинах дослідних зливків має місце збиток металу, що постачається в тіло зливків для компенсації об'ємного збігання. Причому, із Н зл збільшенням співвідношення D з 6,26 до 6,46, збиткова маса металу зменшується з +3,8 до +0,9кг, що свідчить про досягнення критичної величини співвідношення æ Нзл ö ç ÷ КР è D ø »6,5, коли при кристалізації зливку швидкості затвердіння металу в горизонтальному та вертикальному напрямках зрівнюються, а збігова раковина повністю зосереджується в прибутковій частині зливку. Для підтвердження цього винаходу і визначення густини макроструктури зливків і наявності у підприбуткових частинах зливків збігової пористості і слідів осьової та позацентрової ліквації, кожний із зливків КП-6 (прототип), КП-7 та КП-8 (дослідні) були порізані в поперечному напрямку на 6, 7, 8 заготовок відповідно. Заготовки №1-6, №1-7 та №1-8 відносились до підприбуткового перерізу. Заготовки №4-6, №4-7 та №4-8 до серединного перерізу, а заготовки №6-6, №7-7 та №8-8 до придонного перерізу. З зазначених заготовок були зроблені темплети і сірчані відбитки. Сірчані відбитки виявили, що структура темплету, який відноситься до зливку - прототипу (КП-6) має достатньо грубі сліди збігової паристості та осьової ліквації. Згідно з сірчаним æ Нзл ö ç ÷ відбитком, структура темплету №1-7, який відноситься до дослідного зливка із співвідношенням è D ø =6,26, має тільки сліди збігової пористості. В той же час, сірчаний відбиток з темплету №1-8, який відноситься також æ Нзл ö ç ÷ до дослідного зливка із співвідношенням è D ø =6,46 виявив, що структура темплету поперечного перерізу із прибуткової частини є густа, а сліди збігової пористості та осьової ліквації відсутні. Аналогічну густу стр уктур у мали темплети серединного і донного перерізів, як із зливку КП-6 (прототип), так і із дослідних зливків КП-7 та КП-8. Такім чином, як випливає з аналізу сірчаного відбитку макроструктури темплету №1-8 з підприбуткової частини дослідного зливку, константу вертикального затвердіння зливку слід підраховува ти по формулі (5), в якій (tв) треба замінити на ( t i ). Тоді формула для підрахунку константи вертикального затвердіння буде мати вигляд R Ræ 0,5R ö exp ç ÷ (6) è H ø kв = 2 × tr а константа вертикального затвердіння складе величину: к в=5,304×10-4, м×хв-0,5. З формули (6) можна одержати рівняння для розрахунку критичного співвідношення висоти циліндричного зливку до його діаметру æHö ç ÷ = è D økp ln 0,25 , (7) R × ti R - 2k i Підставляючи в формулу (7) відомі параметри дослідного зливку типу КП-8 з таблиці 3 та нову æ Нзл ö ç ÷ КР -4 -0,5 розраховану константу вертикального затвердіння (к в=5,304×10 , м×хв. визначимо, що è D ø =6,46. Таким чином, розраховане критичне співвідношення висоти зливку до його діаметру співпадає з фактичним, котре забезпечує як одночасове затвердіння верхньої підприбуткової частини циліндричного зливку в горизонтальному та вертикальному напрямках, так і повну компенсацію об'ємного збігання тіла зливка завдяки безперервному постачанню металу в тіло зливка з гарячої зони прибуткової частини при її мінімальній вазі 5,74% від загальної ваги зливка. Це повністю доводиться макроструктурою підприбуткової частини зливка №1-8, в якій відсутні ознаки збігової пористості, та осьової і позацентрової ліквації. Зливки типу КП-6 (прототип), КП-7 и КП-8 (дослідні) були порізані на загатовки на зливкорозрізних верстатах в колесокільцебандажному цеху ВАТ "Нижньодніпровський трубопрокатний завод", відповідно, кожний на 6 (прототип) та на 7 і 8 (дослідні) заготовок. З заготовок були прокатані залізничні колеса масового сортаменту діаметром 957мм з механічними властивостями, відповідними вимогам ГОСТ 10791. Порівняльні техніко-економічні показники переробки зливків на залізничні колеса приведені в Таблиці 4. Таблиця 4 №п/п Показники колесопрокатного виробництва 1 2 3 4 5 Кількість відлитих зливків, шт. / т Відібрано зливків для виготовлення темплетів, шт. Кількість нарізаних заготовок, шт. Кількість прокатаних коліс, шт. Кількість коліс відібраних для механічних іспитів, шт. Кількість коліс забракованих за дефектами прокатного походження Вихід придатного, % Різновага заготовок, кг Продуктивність зливкорозрізного верстата, шт. за зміну Витрачувальний коефіцієнт металу 6 7 8 9 10 КП-6 прототип 28/96,66 1 162 161 1 Тип зливка КП-7 КП-8 дослідний дослідний 26/96,64 24/101,42 1 1 175 184 174 183 1 1 5 5 6 96,27 до 35 45,6 1,522 96,55 до 25 56,0 1,400 96,17 до 25 64,0 1,398 Таким чином, дослідження в промислових умовах сталеплавильного та колесопрокатного цехів Нижньодніпровського трубопрокатного заводу (м. Дніпропетровськ) показують, що пропонуємий зливок відповідає критеріям "Промислова придатність" та "Корисність".

ДивитисяДодаткова інформація

Назва патенту англійськоюIngot

Автори англійськоюDeriuhin Oleksandr Oleksandrovych, Kozlovskyi Alfred Ivanovych, Yerak Volodymyr Mykolaiovych, Honchar Volodymyr Petrovych, Besednov Serhii Viktorovych, Huliaiev Yurii Hennadiiovych, Petrychenko Oleksandr Hryhorovych

Назва патенту російськоюСлиток

Автори російськоюДерюгин Александр Александрович, Козловский Альфред Иванович, Ерак Владимир Николаевич, Гончар Владимир Петрович, Беседнов Сергей Викторович, Гуляев Юрий Геннадиевич, Петриченко Александр Григорьевич

МПК / Мітки

МПК: B22D 7/06

Мітки: зливок

Код посилання

<a href="https://ua.patents.su/7-72678-zlivok.html" target="_blank" rel="follow" title="База патентів України">Зливок</a>

Попередній патент: Спосіб комплексного очищення висококонцентрованих стічних вод

Наступний патент: Спосіб волочіння труб

Випадковий патент: Інсектофунгіцидний біопрепарат для боротьби із шкідниками і хворобами сільськогосподарських культур