Спосіб волочіння труб

Номер патенту: 72679

Опубліковано: 15.03.2005

Автори: Гуляєв Юрій Геннадійович, Гармашев Денис Юрійович, Шляхов Павло Олександрович, Шифрін Євген Ісайович, Козловський Альфред Іванович

Формула / Реферат

Спосіб волочіння труб, що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці, при якому послідовно здійснюють редукування заготовки по діаметру конічною ділянкою волоки, обтиснення стінки заготовки проміж конічною ділянкою волоки та циліндричною ділянкою оправки, двобічну поліровку заготовки проміж циліндричними ділянками волоки та оправки і однобічну поліровку заготовки циліндричною ділянкою оправки, який відрізняється тим, що після однобічної поліровки заготовки здійснюють роздачу заготовки по діаметру на вихідній ділянці оправки, діаметр якої збільшується в напрямку волочіння, з деформацією ![]() , величину якої вибирають в залежності від величини розрахункового показника тонкостінності труби

, величину якої вибирають в залежності від величини розрахункового показника тонкостінності труби ![]() та сумарної деформації витяжки заготовки

та сумарної деформації витяжки заготовки ![]() відповідно до залежності

відповідно до залежності

![]() ,

,

де ![]() - деформація роздачі заготовки по діаметру, %;

- деформація роздачі заготовки по діаметру, %;

![]() - діаметр циліндричної ділянки оправки, мм;

- діаметр циліндричної ділянки оправки, мм;

![]() - найбільший діаметр вихідної ділянки оправки, мм;

- найбільший діаметр вихідної ділянки оправки, мм;

![]() - розрахунковий показник тонкостінності труби;

- розрахунковий показник тонкостінності труби;

![]() - зовнішній діаметр труби, мм;

- зовнішній діаметр труби, мм;

![]() - товщина стінки труби, мм;

- товщина стінки труби, мм;

![]() - сумарна деформація витяжки заготовки;

- сумарна деформація витяжки заготовки;

![]() - діаметр заготовки до деформації, мм;

- діаметр заготовки до деформації, мм;

![]() - товщина стінки заготовки до деформації, мм.

- товщина стінки заготовки до деформації, мм.

Текст

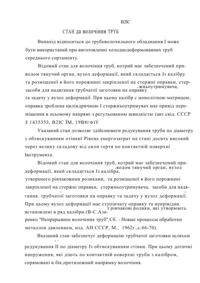

Винахід відноситься до способів обробки металів тиском і може бути використаний на волочильних станах при виготовленні труб (безшовних та зварених) методом оправкового волочіння на короткій утримуваній від осьового переміщення (нерухомій) оправці. Відомий спосіб волочіння труб, що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці, при котрому послідовно здійснюють редукування заготовки по діаметру конічною ділянкою волоки, однобічну поліровку заготовки циліндричною ділянкою волоки, обтиснення стінки заготовки проміж циліндричною ділянкою волоки та конічною ділянкою оправки, двобічну поліровку заготовки проміж циліндричними ділянками волоки та оправки і однобічну поліровку заготовки циліндричною ділянкою волоки [дивися, наприклад, патент Японії 45-1022, кл. 12 С 232.2 – аналог]. Недолік відомого способу волочіння труб відповідно аналога полягає в тому, що при його застосуванні точність труб по зовнішньому діаметру та стінці є відносно низькою [дивися, наприклад статтю: Ю.Н.Трусков, Г.А Савин. Исследование новых способов волочения труб с раздачей. Тематический сборник научных тр удов. Днепропетровск, ДТИ, 1996. Стор.93, 1-2 абзац зверху, стор.94, мал.6]. Цей недолік обумовлено тим, що при волочінні труб із застосуванням відомого способу в тр убі мають місце значні залишкові розтягуючі тангенціальні напруги, котрі впливають на зміну зовнішнього діаметра та товщини стінки відносно їх розрахункових значень. Також недолік відомого способу волочіння труб відповідно аналога полягає в тому, що при його застосуванні напруги та зусилля волочіння є відносно високими [дивися, наприклад статтю: Ю.Н.Трусков, Г.А.Савин. Исследование новых способов волочения труб с раздачей. Тематический сборник научных тр удов. Днепропетровск, ДТИ, 1996. Стор.95, таблиця]. Цей недолік обумовлено тим, що після редукування заготовки по діаметру конічною ділянкою волоки і до обтиснення стінки заготовки проміж циліндричною ділянкою волоки та конічною ділянкою оправки, здійснюють однобічну поліровку заготовки циліндричною ділянкою волоки; ця операція призводить до зростання поверхні контакту заготовки з волокою в зоні поліровки (практичної відсутності деформації), що, в свою чергу, призводить до зростання зусиль та напруг волочіння. Найбільш близьким до заявляємого способу (прототип) є спосіб волочіння труб, що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці, при котрому послідовно здійснюють редукування заготовки по діаметру конічною ділянкою волоки, обтиснення стінки заготовки проміж конічною ділянкою волоки та циліндричною ділянкою оправки, двобічну поліровку заготовки проміж циліндричними ділянками волоки та оправки і однобічну поліровку заготовки циліндричною ділянкою оправки [дивися, наприклад, книгу: И.Ш. Берин, Н.З. Днестровский. Волочильный инструмент. М., Металлургия, 1971. Стор.24, рис.8а]. Використання способу відповідно прототипу дозволяє знизити (в порівнянні з аналогом) зусилля (напруги) волочіння та зменшити різностінність труб 2 × (h¢max - h¢min ) ¢ = ×100% h¢max + h¢min (тут h' max, h'min - відповідно максимальна та мінімальна товщина стінки труби в конкретному поперечному перетині, мм). Недолік способу-прототипу полягає в тому, що при його використанні точність зовнішнього та внутрішнього діаметрів труб залишається на відносно низькому рівні. Цей факт є обумовлений наявністю в трубі залишкових розтягуючи х тангенціальних напруг, що впливають на зміну величин зовнішнього та внутрішнього діаметрів відносно їх розрахункових значень та обумовлюють високу овальність готових тр уб, яка характеризується відносною величиною DD [дивися, наприклад, книгу: Гуляев Г.И. и др. Атлас дефектов стальных горячекатаных бесшовных тр уб. Тбилиси, Сакартвело, 1991, с.117] D - Dmin DD = 2 × max × 100% , (1) Dmax - Dmin де Dmax, Dmin - взаємоперпендикулярні відповідно максимальний та мінімальний діаметри в одному поперечному перетині труби, мм. Висока овальність DD готових труб, призводить до підвищення рівня відбраковки готової продукції, що негативно впливає на техніко-економічні показники виробництва. В основу винаходу поставлена задача створити спосіб волочіння труб, що забезпечить підвищення точності труб внаслідок зменшення відхилень величин внутрішнього та зовнішнього діаметрів труби від їх розрахункових значень за рахунок зменшення залишкових напруг в тр убі шляхом вибору схеми формозміни з оптимальним співвідношенням величин деформації роздачі заготовки по діаметру (eexp) та сумарної деформації витяжки заготовки (m) в процесі редукування по діаметру конічною ділянкою волоки та обтиснення стінки проміж конічною ділянкою волоки та циліндричною ділянкою оправки. Поставлена заявляємим винаходом задача вирішується тим, що у відомому способі волочіння труб (прототип), що включає деформацію трубчатої заготовки на короткій утримуваній від осьового переміщення оправці, при котрому послідовно здійснюють редукування заготовки по діаметру конічною ділянкою волоки, обтиснення стінки заготовки проміж конічною ділянкою волоки та циліндричною ділянкою оправки, двобічну поліровку заготовки проміж циліндричними ділянками волоки та оправки і однобічну поліровку заготовки циліндричною ділянкою оправки, після однобічної поліровки заготовки здійснюють роздачу заготовки по діаметру на вихідній ділянці оправки, діаметр якої збільшується в напрямку волочіння, з деформацією (eexp), величину котрої вибирають в залежності від величини розрахункового показника тонкостінності труби D¢ (T¢ = ) та сумарної деформації витяжки заготовки (m) у відповідності до залежності h¢ (2) eехр=(0,0025...0,0125)×(1-0,013T')×(m1)×Т¢×100%, æ d¢¢ ö e exp = ç 1 - ÷ ×100 % d¢ ø è де - деформація раздачі заготовки по діаметру, %; d" - діаметр циліндричної ділянки оправки, мм; d'=D¢-2h¢ - найбільший діаметр вихідної ділянки оправки, мм; D¢ T¢ = h¢ - розрахунковий показник тонкостінності труби; D¢ - зовнішній діаметр труби, мм; h¢ - товщина стінки труби, мм; h × (D - h) m= h¢ × (D¢ - h¢) - сумарна деформації витяжки заготовки; D - діаметр заготовки до деформації, мм; h - товщина стінки заготовки до деформації, мм. Загальними ознаками найбільш близького (прототип) та заявляємого способів волочіння є деформація трубчатої заготовки на короткій утримуваній від осьового переміщення оправці, при котрій послідовно здійснюють редукування заготовки по діаметру конічною ділянкою волоки, обтиснення стінки заготовки проміж конічною ділянкою волоки та циліндричною ділянкою оправки, двобічну поліровку заготовки проміж циліндричними ділянками волоки та оправки і однобічну поліровку заготовки циліндричною ділянкою оправки. Відрізняючі ознаки заявляємого способу є в тому, що після однобічної поліровки заготовки здійснюють роздачу заготовки по діаметру на вихідній ділянці оправки, діаметр якої збільшується в напрямку волочіння, з деформацією (eехр), величину котрої вибирають в залежності від величини розрахункового показника D¢ (T ¢ = ) h¢ та сумарної деформації витяжки заготовки (m) у відповідності до залежності тонкостінності труби eехр=(0,0025...0,0125)×(1-0,013T¢)×(m-1)×T¢×100%, æ d¢¢ ö e exp = ç 1 - ÷ ×100 % d¢ ø è де - деформація раздачі заготовки по діаметру, %; d" -діаметр циліндричної ділянки оправки, мм; d'=D¢-2h¢ - найбільший діаметр вихідної ділянки оправки, мм; D¢ (T ¢ = ) h¢ - розрахунковий показник тонкостінності труби; D¢ - зовнішній діаметр труби, мм; h¢ - товщина стінки труби, мм; h × (D - h) m= h¢ × (D¢ - h¢) - сумарна деформації витяжки заготовки; D - діаметр заготовки до деформації, мм; h - товщина стінки заготовки до деформації, мм. Суть заявляємого винаходу не слідує явним чином для спеціаліста з відомого рівня техніки. Сукупність ознак, що характеризують відоме рішення, не забезпечує досягнення нових властивостей і тільки наявність відрізняючих ознак винаходу дозволяє одержати нові властивості, новий більш високий технічний результат. Отже, пропонуємий винахід відповідає критерію "Винахідницький рівень". Спосіб поясняється графічно. На фігурі показано поперечний перетин осередку деформації при волочінні труб із застосуванням способу, що пропонується в якості винаходу. Позначення на фігурі : 1 - тр убчата заготовка; 2 - стопор оправки; 3 - оправковий прут; 4 - хвостовик оправкового прута; 5 - волока; 6.1 циліндрична ділянка оправки; 6.2 - вихідна ділянка оправки, діаметр якої збільшується в напрямку волочіння, що показане стрілкою; 7 - нарізний кінець оправкового прута; 8 - тр уба; 9 - опора оправкового прута; hтовщина стінки трубчатої заготовки до деформації; D - діаметр трубчатої заготовки до деформації; h'- товщина стінки труби; D - зовнішній діаметр труби; h" - розрахункова товщина стінки заготовки після двобічної поліровки; D" - діаметр циліндричної ділянки волоки; d¢ - найбільший діаметр вихідної ділянки оправки; d" діаметр циліндричної ділянки оправки; О1О1 - вісь волочіння; a - кут конусності конічної ділянки 6.1 оправки; a 0 - кут конусності вихідної ділянки 6.2 оправки; L1 - довжина зони редукування заготовки по діаметру конічною ділянкою волоки; L2 - довжина зони обтиснення стінки заготовки проміж конічною ділянкою волоки та циліндричною ділянкою оправки; L3 - довжина зони двобічної поліровки заготовки проміж циліндричними ділянками волоки та оправки; L4 - довжина зони однобічної поліровки заготовки циліндричною ділянкою 6.1 оправки; L5 - довжина зони роздачі заготовки по діаметру на ви хідній ділянці 6.2 оправки. Заявляємий в якості винаходу спосіб волочіння труб здійснюється наступним чином . Виготовлена будьяким способом безшовна або зварена трубчата заготовка діаметром D після традиційної підготовки (термічна обробка, хімічна обробка, за-ковка переднього кінця) задається в трубоволочильний стан. Деформація трубчатої заготовки 1 по зовнішній поверхні відбувається завдяки контактній взаємодії металу з зовнішнім деформуючим інструментом - волокою 5. Деформація трубчатої заготовки 1 по внутрішній поверхні відбувається завдяки контактній взаємодії металу з внутрішнім деформуючим інструментом - оправкою на циліндричній 6.1 та вихідній 6.2 її ділянках. Циліндрична 6.1 та вихідна 6.2 ділянки оправки фіксуються на хвостовику 4 оправкового прута 3 і в процесі формозміни трубчатої заготовки 1 утримуються від осьового переміщення уздовж осі волочіння O1O1 стопорним кільцем 2, що нагвинчене на нарізний кінець 7 оправкового прута 3. Оправковий прут 3 утримується від осьового переміщення завдяки закріпленню в опорі 9. Під час редукування заготовки 1 конічною ділянкою волоки (в зоні L1 осередку деформації) та в процесі обтиснення стінки заготовки проміж конічною ділянкою волоки 5 та циліндричною ділянкою 6.1 оправки (в зоні L 2 осередку деформації) відбувається пластична формозміна заготовки, що характеризується витяжкою m. Внаслідок пластичної формозміни заготовки з розмірами (діаметр ч товщина стінки) D´h в зонах L1 та L2 заготовка набуває розмірів D"xh". Під час двобічної поліровки заготовки проміж циліндричними ділянками волоки та оправки (в зоні L3 осередку деформації) відбувається остаточне формування мікрорельєфу зовнішньої поверхні та (частково) попереднє формування мікрорельєфу внутрішньої поверхні труби 8. Під час однобічної поліровки заготовки циліндричною ділянкою оправки в зоні L4 осередку деформації продовжується попереднє формування мікрорельєфу вн утрішньої поверхні труби. Після виходу заготовки з зони всебічного стиску L 3 у тілі заготовки внаслідок прояву негативних наслідків ефекту пружної післядії ініціюються залишкові розтягуючі тангенціальні напруги tp. Під дією цих напруг у зоні L4 діаметр труби змінюється щодо розрахункового розміру D". У зоні односторонньої внутрішньої роздачі L5 заготовки на вихідній ділянці 6.2 оправки, де діаметр оправки збільшується в напрямку волочіння, відбувається остаточне формування розмірів готової труби (діаметр ´ стінка) D¢ ´ h¢ з одночасним усуненням залишкових напруг t p. При цьому, якщо деформацію роздачі eехр заготовки обрано відповідно до умови (2), то: - усунення залишкових напруг t p дозволяє одержати готові труби 8 з низьким рівнем овальності DD; - усунення залишкових напруг tp не призводить до появи додаткових стискуючих тангенціальних напруг tC у тілі готової тр уби 8 і не призводить до наведення додаткової різностінності і зниження точності стінки готових труб. Умова (2), відповідно котрої обчислюється діапазон оптимальних значень деформації eехр, о тримана шляхом обробки емпіричних даних на ПЕОМ з використанням спеціальної програми (дивися, наприклад, статтю: Ю.Г. Гуляєв та ін. "Алгоритм статистичної обробки емпіричних даних". "Доповіді АН УРСР", серія А, "Фізико-математичні і технічні науки", №5, 1985, стор.63-66). Фізична суть умови (2) полягає в наступному. В разі, якщо величина eехр є меншою від значень відповідно умови (2), в об'ємі труби не відбувається повною мірою усунення залишкових напруг t p і це не дозволяє одержати готові труби з низьким рівнем овальності DD. В разі, якщо величина eехр є більшою за значення відповідно умови (2), в об'ємі труби ініціюються додаткові стискуючі напруги tC, що призводить до зниження точності стінки готових труб внаслідок наведення додаткової різностінності. Таким чином, при використанні заявляємого способу досягається підвищення точності труб внаслідок зменшення відхилень величин внутрішнього та зовнішнього діаметрів труби від їх розрахункових значень. Конкретний приклад реалізації заявляємого способу. Пропонуємий спосіб волочіння апробовано в умовах стану зусиллям 250 тон (цех №3 ВАТ ''Нижньодніпровський трубопрокатний завод") при виготовлені партії труб безшовних холоднодеформованих особливо високої точності для корпусів занурюваних електродвигунів та насосів відповідно ТУ У 14-8-1941-94. Параметри апробації: номінальні розміри трубчатої заготовки (зовнішній діаметр ´ товщина стінки) D ´ h= 103´6,5мм; номінальні розміри труби (зовнішній діаметр ´ товщина стінки) D¢´h¢=92´4,5мм. Вищезгадані ТУ У 14-8-1941-94 обмежують коливання внутрішнього діаметру 83,0 +0,17 +0, 05 мм. В ході досліджень застосовували: труб величиною - волочіння, відповідно відомого (прототип) способу (d¢=d"=83,0мм; eехр=0); - волочіння відповідно заявляємого способу, коли деформація роздачі заготовки дорівнювала величині eехр=2,4% і відповідала умові (2), згідно з якою 2,23%

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for tube drawing

Автори англійськоюKozlovskyi Alfred Ivanovych, Huliaiev Yurii Hennadiiovych, Shyfrin Yevhen Isaiovych, Shliakhov Pavlo Oleksandrovych

Назва патенту російськоюСпособ волочения труб

Автори російськоюКозловский Альфред Иванович, Гуляев Юрий Геннадиевич, Шифрин Евгений Исаевич, Шляхов Павел Александрович

МПК / Мітки

Мітки: волочіння, труб, спосіб

Код посилання

<a href="https://ua.patents.su/4-72679-sposib-volochinnya-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб волочіння труб</a>

Попередній патент: Зливок

Наступний патент: Упаковка

Випадковий патент: Спосіб підвищення зносостійкості та експлуатаційних властивостей дукторного вала офсетних та флексографських друкарських машин