Стопорний пристрій для стопоріння лопаток в канавці диска

Номер патенту: 73767

Опубліковано: 15.09.2005

Автори: Дезуш Лоран, Смірр Ніколя, Шатель Алєн, Жан, Шарль, Антюн Брюно, Кобе Жан-Пьєр, Поль, Анрі

Формула / Реферат

1. Стопорний пристрій для стопоріння лопаток (8) в периферійній канавці (2) диска (1) робочого колеса турбіни, які містять ніжки (7) молоточного типу, виконані з можливістю встановлення в канавці (2) через монтажне вікно (6а, 6b) і утримування в канавці (2) шляхом взаємодії з бічними стінками (3а, 3b) останньої, при цьому стопорний пристрій виконаний з можливістю введення в монтажне вікно і містить стопорний елемент (16), розташований в отворі, що розділяє дві послідовні ніжки (7а, 7b) лопаток, і виконаний з можливістю підйому в замкове гніздо, виконане в бічних стінках канавки, під впливом радіального підіймального гвинта (17), головка (41) якого спирається на дно канавки, а між дном канавки (2) і нижньою частиною (15) ніжок лопаток передбачений радіальний зазор, який відрізняється тим, що головка (41) гвинта виконана з можливістю утримуватися радіально в зовнішню сторону двома суміжними ніжками (7а, 7b) лопаток.

2. Пристрій за п.1, який відрізняється тим, що діаметр головки (41) гвинта перевищує відстань між ніжками (7а, 7b) лопаток.

3. Пристрій за п.1, який відрізняється тим, що між головкою гвинта і стопорним елементом (16) встановлена проміжна пластина (50), при цьому кінці (52а, 52b) проміжної пластини (50) знаходяться під суміжними ніжками (7а, 7b) лопаток.

4. Пристрій за п. 3, який відрізняється тим, що проміжна пластина (50) містить засоби для запобігання її провертанню по відношенню до стопорного елемента (16).

5. Пристрій за п. 4, який відрізняється тим, що вказані засоби виконані у вигляді радіальних язичків (53а, 53b).

6. Пристрій за будь-яким з пп.3-5, який відрізняється тим, що проміжна пластина містить засоби для запобігання провертанню головки (41) гвинта.

7. Пристрій за п. 6, який відрізняється тим, що вказані засоби містять радіальні язички (54а, 54b), що упираються в грані головки (41) гвинта.

Текст

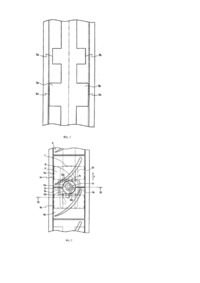

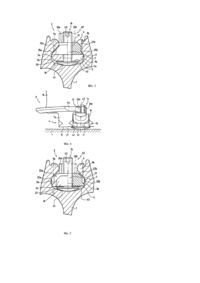

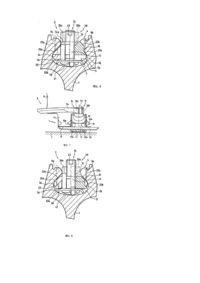

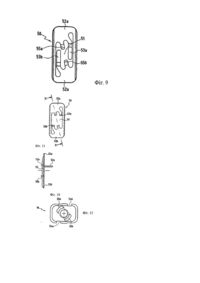

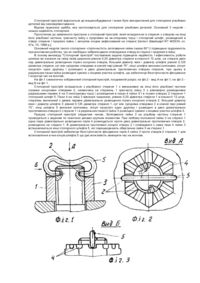

Даний винахід стосується стопорного пристрою для стопоріння лопаток в кільцевій канавці диска робочого колеса турбіни, при цьому вказані лопатки містять ніжки молоточного типу, виконані з можливістю встановлення в канавці через монтажне вікно і які утримуються в канавці шляхом взаємодії з бічними стінками останньої, при цьому стопорний пристрій виконаний з можливістю введення в монтажне вікно і містить стопорний елемент, розташований в отворі, що розділяє дві послідовні ніжки лопаток, і виконаний з можливістю підйому в замкове гніздо, виконане в бічних стінках канавки, під впливом радіального підіймального гвинта, головка якого спирається на дно канавки, при цьому між дном канавки і нижньою частиною ніжок лопаток передбачений радіальний зазор(патент Великобританії № 2156908). На кожний рівень може бути передбачено декілька стопорних пристроїв даного типу. У основному головка гвинта, виконана більш широкою, ніж стрижень, встановлюється в порожнині, виконаній в дні канавки навпроти відповідного замкового гнізда. Оскільки головка гвинта ширше його стрижня, завдяки цьому усувається можливість втрати гвинта. У сучасних конструкціях стопорний елемент містить потовщення на верхній стороні корпусу, яке в застопореному положенні пристрою спирається на бічні стінки канавки поруч з шийкою канавки. Цей корпус містить нижню основу, яка в застопореному положенні пристрою віддалена від головки гвинта, щоб забезпечити ковзання корпусу в канавці під час монтажу лопаток. Дійсно, щоб забезпечити таке ковзання, виконане в корпусі потовщення повинно знаходитися в канавці, при цьому основа корпусу спирається на головку гвинта і знаходиться поблизу дна канавки. Коли пристрій приходить в положення навпроти замкового гнізда, при прокрученні сукупності лопаток навколо диска корпус підіймають в напрямі зовнішньої сторони, приводячи в дію підіймальний гвинт за допомогою ключа, що накладається на кінець гвинта, протилежний його головці і що встановлюється в отворі, виконаному в майданчиках двох суміжних лопаток. Утримання потовщення в замковому гнізді відбувається за рахунок заклинення між корпусом замка, що спирається на дно канавки, з одного боку, і головкою гвинта, встановленою у виконаної в дні канавки порожнини. Система працює відповідно до принципу взаємодії типу "гвинт-гайка" і стопориться або при локальній деформації, або за допомогою відповідного різьблення, або за допомогою будь-якого іншого засобу. При втраті ефекту заклинення гвинт утримується тільки самогальмуванням, яке не дозволяє потовщенню вийти із замкового гнізда. Конструктивно виконана у вигляді єдиного блоку деталь, що складається з корпусу і його потовщення, не містить позитивних направляючих засобів під час ковзання в канавці при монтажі. Тому під час затягнення головка гвинта може перекоситися в порожнині, що надалі може привести до зміщення головки гвинта під час роботи турбіни і до втрати ефекту заклинення. Перекіс гвинта при затягненні може також привести до заїдання різьблення, що дозволяє утримува ти потовщення в замковому гнізді, але надалі буде заважати демонтажу пристрою під час операцій з обслуговування. Крім того, під час роботи турбіни на гвинт діють значні відцентрові сили, які при втраті ефекту заклинення спричиняють провертання гвинта, який виходить в газово-повітряний тракт, внаслідок чого при зупинці турбіни потовщення може вийти із замкового гнізда. У іншому відомому стопорному пристрої стопорний елемент встановлюють з можливістю осьового ковзання в радіальному отворі корпусу, що має переріз, відповідний перерізу канавки, і який стопориться в радіальному напрямі, а головка гвинта розташовується між дном канавки і основою корпусу. Для обмеження підйому стопорного елемента передбачені відповідні засоби. Таким чином, корпус прямує під час ковзання в канавці, завдяки чому забезпечується точний радіальний напрям осі гвинта і усувається можливість заїдань. Крім того, головка гвинта стопориться радіально по відношенню до корпусу, і діючі на стопорний· елемент відцентрові сили не дають гвинту провертатися у разі його часткового ослаблення, оскільки головка гвинта в цьому випадку знаходиться в положенні позитивного упора в основу корпусу. Корпус знаходиться між ніжками пари лопаток і має переріз, відповідний перерізу канавки. Він містить нижню основу, розташовану над дном канавки, і крізний радіальний отвір не круглого перерізу, в якому встановлюють стопорний елемент з можливістю підйому шляхом ковзання під дією підіймального гвинта. Розміри головки гвинта виконані з можливістю її встановлення між дном канавки і основою корпусу. Площа перерізу корпусу в площині, перпендикулярній осі підіймального гвинта, перевищує площу перерізу стопорного елемента в цій же площині, і площа перерізу головки гвинта також більше площі перерізу стопорного елемента, щоб верхня грань головки гвинта могла переміщатися до упора в основу корпусу. Цю технологію не можна застосовувати для деяких дисків турбін внаслідок нестачі місця між двома послідовними лопатками. Задачей даного винаходу є усунення цього недоліку за допомогою стопорного пристрою, який можна встановити в обмеженому круговому просторі. Відповідно до даного винаходу ця задача вирішується завдяки тому, що головка гвинта утримується радіально в напрямі зовнішньої сторони за допомогою двох суміжних ніжок лопаток. Таким чином, у разі ослаблення гвинта під час роботи турбіни під дією відцентрових сил переміщення гвинта в зовнішню сторону обмежене зазором між дном канавки і нижньою частиною ніжок лопаток. Коли головка гвинта знаходиться в положенні позитивного упора в ніжки лопаток, ті ж відцентрові сили, що діють на стопорний елемент, виштовхують його назовні, що перешкоджає більш сильному затягненню гвинта і може навіть примушувати його повертатися в зворотну сторону. Відповідно до першого спрощеного варіанту виконання даного винаходу діаметр головки гвинта виконують таким, що перевищує відстань між двома суміжними ніжками лопаток. У цьому випадку стопорний пристрій містить дві деталі: стопорний елемент і підіймальний гвинт. Відповідно до другого варіанту виконання даного винаходу між головкою гвинта і стопорним елементом встановлюють проміжну пластину, при цьому кінці вказаної пластини розташовують під двома суміжними ніжками лопаток. Згідно з іншою переважною відмітною ознакою даного винаходу пластина містить засоби, які перешкоджають її провертанню по відношенню до стопорного елемента. Ці засоби виконані, наприклад, у вигляді радіальних язичків, що не заважають підйому стопорного елемента під час монтажу. Переважно пластина містить також засоби для утримання головки гвинта від провертання. Ці засоби переважно виконують у вигляді радіальних язичків, що спираються на грані головки гвинта. Ці язички виконують пружними, щоб не заважати обертанню гвинта при монтажі під час підйому стопорного елемента. Згідно з іншою ознакою даного винаходу стопорний елемент містить верхнє потовщення поблизу кінця гвинта, що заходить в отвір, виконаний в майданчиках дво х суміжних лопаток. Ця муфта виконує функцію візуального індикатора підйому стопорного елемента. Інші відмітні ознаки і переваги даного винаходу будуть викладені в нижченаведеному описі, приведеному як приклад, з посиланнями на прикладені креслення, на яких: Фіг.1 - вигляд зверху частини диска робочого колеса без лопаток; Фіг.2 - вигляд зверху частини диска робочого колеса, обладнаного лопатками з ніжками молоточного типу, застопореними за допомогою стопорного пристрою відповідно до даного винаходу; Фіг.3 - зображення в розрізі за лінією ІІІ-ІII, показаною на фіг.2, стопорного пристрою відповідно до першого варіанту виконання даного винаходу, причому розріз виконаний за радіальною площиною, що проходить через вісь турбіни, при цьому для більшої ясності на фігурі лопатки не показані; Фіг.4 - осьове зображення стопорного пристрою між двома ніжками лопаток відповідно до першого варіанту виконання даного винаходу; Фіг.3 - зображення першого варіанту виконання в розрізі за лінією IIІ-ІІІ до підйому стопорного елемента; Фіг.6, 7 і 8 - зображення другого варіанту виконання даного винаходу, аналогічне відповідно фігурам 3, 4 і 5; Фіг.9 - розгорнене зображення пластини з листового металу, що застосовується у др угому варіанті виконання даного винаходу; Фіг.10 - зображення проміжної пластини в розрізі за лінією Х-Х, показаною на фіг.11 Фіг.11 - вигляд зверху проміжної пластини; Фіг.12 - вигляд зверху стопорного елемента відповідно до другого варіанту виконання даного винаходу. На фіг.3 показаний в розрізі диск 1 робочого колеса турбіни, що містить за периферією канавку 2, призначену для утримання ніжок лопаток молоточного типу. Ця канавка 2, обмежена бічними стінками 3а і 3b криволінійного перерізу, містить направлену назовні шийку 4, яка в напрямі осі обертання робочого колеса має розміри, менші розмірів порожнини 5, виконаної в дні канавки 2. Ніжки лопаток в радіальній площині, що проходить через вісь обертання диска 1, мають переріз, відповідний перерізу канавки 2, для їх утримання в цій канавці шляхом взаємодії за допомогою даної конфігурації. На Фіг.1 показаний вигляд зверху частині диска 1. Як видно з цієї Фіг.1, бічні стінки За і ЗЬ містять першу пару розташованих один проти одного радіальних виїмок 6а і 6b, які створюють монтажне вікно, що забезпечує встановлення ніжок 7 лопаток 8 в канавку 2 під час монтажу цих лопаток 8, а також другу пару радіальних виїмок 9а, 9b, які створюють замкове гніздо для стопорного пристрою, що є об'єктом даного винаходу. Друга пара виїмок 9а, 9b зміщена в кутовому напрямі по відношенню до першої пари виїмок 6а, 6Ь на відстань, що дорівнює куту, утвореному двома послідовними лопатками, або на кратну цьому куту відстань. Необхідно зазначити, що один і той же диск 1 робочого колеса може містити декілька стопорних пристроїв відповідно до даного винаходу. На фіг.2 показана та ж частина диска 1, оснащена лопатками 8. Кожна лопатка 8 містить між ніжкою 7 і аеродинамічною частиною 10 майданчик 11, що перекриває периферію диска 1, при цьому сукупність майданчиків 11 лопаток 8 обмежує всередині газово-повітряний тракт. Монтаж лопаток 8 на диск 1 здійснюють таким чином. Послідовно вводять ніжку 7 кожної лопатки 8 в канавку 2 через вікно, утворене першою парою виїмок 6а, 6Ь, і переміщують лопатку 8 в напрямі стрілки F до моменту упора майданчика 11 в майданчик раніше встановленої лопатки. Всі лопатки 8 є ідентичними за винятком передостанньої за монтажем лопатки 8а і останньої за монтажем лопатки 8b, на суміжних краях платформ 11а і lib яких виконані вирізи 12а і 12Ь, які створюють отвір 13, функція якого буде пояснена нижче. Після введення передостанньої лопатки 8а в канавку 2 через монтажне вікно, через це монтажне вікно в канавку 2 вводять стопорний пристрій 14, потім в монтажне вікно між останньою за монтажем лопаткою 8а і першою за монтажем лопаткою встановлюють ніжку 7 останньої лопатки і весь комплекс лопаток 8 переміщують в напрямі стрілки F на кут, відповідний половині кута між двома послідовними лопатками, таким чином, щоб майданчики IIа і lIb першої за монтажем лопатки 8а і останньої за монтажем лопатки 8Ь зістикувати за середньою площиною і монтажним вікном, утвореним першою парою виїмок 6а і 6b. У цьому положенні розташований між ніжками 7 лопаток 8а і 8Ь стопорний пристрій 14 знаходиться навпроти другої пари виїмок 9а і 9b. Осьові і периферійні розміри виїмок 9а і 9Ь менше розмірів виїмок 6а і 6b монтажного вікна для встановлення лопаток 8, щоб уникнути випадання лопаток 8, коли вони проходять перед виїмками 9а і 9b. Необхідно зазначити, що між нижньою частиною 15 ніжок 7 лопаток і дном канавки 2 передбачений зазор. На фіг.3-5 показаний перший варіант виконання стопорного пристрою 14, що складається з двох деталей, а саме: стопорного елемента 16 і підіймального гвинта. У радіальній площині, що проходить через вісь обертання диска 1, стопорний елемент 16 має переріз, форма якого дозволяє стопорному елементу 16 ковзати в канавці 2 під час монтажу. Він має радіальну різьбову нарізку з різьбленням 31, призначеним для взаємодії з різьбленням стрижня 40 підіймального гвинта 17. Підіймальний гвинт 17 містить головку 41 великого розміру, яка встановлюється в кільцевому просторі 21, обмеженому нижньою частиною 15 ніжок 7 лопаток і дном канавки 2. Діаметр цієї головки 41 більше відстані, що розділяє дві суміжні ніжки 7а і 7Ь лопаток, як показано на фіг.4. Внаслідок цього периферійна частина верхньої сторони 42 головки 41 гвинта може упиратися в нижню частину 15 цих двох ніжок 7а і 7Ь лопаток, що обмежує можливе радіальне переміщення головки 41 гвинта. Кінець 43 підіймального гвинта 17, протилежний головці гвинта, встановлюється в отворі 13, утвореному вирізами 12а і 12b майданчиків IIа і lIb. Цей кінець 43 оснащений засобами, взаємодіючими із затяжним ключем, наприклад, типу "Alien" для забезпечення підйому стопорного елемента 16 радіально назовні, коли він знаходиться навпроти другої пари виїмок 9а і 9b. Кругові розміри виїмок 9а і 9Ь переважно менше відстані, що розділяє дві послідовні ніжки 7а і 7b лопаток. Кругові розміри основи 23 стопорного елемента 16 практично дорівнюють або менше відстані, що розділяє дві суміжні ніжки 7а і 7b лопаток, тоді як кругові розміри верхньої частини стопорного елемента практично дорівнюють круговим розмірам виїмок 9а і 9Ь щонайменше в зонах 22а, 22b, які повинні знаходитися в цих виїмках 9а і 9Ь після підйому стопорного елемента 16. Як показано на Фіг.5, зони 22а і 22Ь розташовані в порожнині 5 канавки 2, коли стопорний елемент знаходиться в опущеному положенні. Це ж відноситься і до основи 23 стопорного елемента 16, нижня сторона 24 якого знаходиться поблизу верхньої грані 42 головки гвинта. Коли шляхом обертання підіймального гвинта 17 стопорний елемент 16 підіймають, як показано на фіг.3, нижня сторона 24 стопорного елемента 16 відходить від головки гвинта. У цьому випадку бічні стінки 25а і 25b основи 23 упираються в бічні стінки 3а і 3b канавки 2 поруч з виїмками 9а і 9b. Під час роботи турбіни діючі на стопорний елемент 16 відцентрові сили прагнуть виштовхн ути його, а також підіймальний гвинт назовні. У цьому випадку бічні стінки 25а і 25Ь основи 23 знаходяться в положенні позитивного упора в бічні стінки За і ЗЬ канавки 2, і у випадку ослаблення підіймального гвинта 17 переміщення головки 41 гвинта буде обмежене, оскільки периферійна ділянка головки гвинта 17 утримується суміжними ніжками 7а і 7b лопаток. Під час зупинки диска 1 головка гвинта 17 зможе опуститися на дно канавки 2, але ділянки 22а і 22b стопорного елемента 16 залишаться у виїмках 9а і 9b. Позиціями 26а і 26b позначені радіальні потовщення, паралельні осі підіймального гвинта 17, які виходять радіально назовні над верхньою частиною стопорного елемента 16 і вершини яких розташовані в отворі 13 майданчиків IIа і lIb, коли стопорний елемент 16 піднятий, виконуючи в цьому випадку функцію візуального індикатора нормального підйому стопорного елемента 16 під час монтажу або під час технічних оглядів. У описаному вище першому варіанті виконання даного винаходу необхідно, щоб діаметр головки 41 гвинта перевищував відстань між двома суміжними ніжками 7а і 7b лопаток. Для цього треба, щоб осьові розміри нижньої частини 15 ніжки лопатки були більшими відстані, що розділяє дві суміжні ніжки 7а і 7b лопаток. На фіг.6-12 показаний другий варіант виконання даного винаходу, який може застосовуватися для будьякого типу диска, обладнаного лопатками молоточного типу. У другому варіанті виконання даного винаходу стопорний елемент 16 є майже ідентичним вищеописаному стопорному елементу, і його подальший опис опускається. Будуть описані тільки опціонні варіанти. Згідно з другим варіантом виконання даного винаходу підіймальний гвинт 17 має головку 41 гвинта невеликого діаметра і переважно не круглу. Цей діаметр, наприклад, менше відстані, що розділяє дві суміжні ніжки 7а і 7b лопаток. Для обмеження можливого радіального переміщення головки 41 гвинта між головкою 41 гвинта і стопорним елементом 16 встановлюють проміжну пластину 50. Ця проміжна пластина 50, виконана у формі довгастого прямокутника, має центральний отвір 51, через який проходить стрижень 40 підіймального гвинта 17, а її кругові розміри дозволяють розташовувати кінці 52а і 52Ь під двома суміжними '. ніжками 7а і 7Ь лопаток. Таким чином, у разі ослаблення гвинта під час роботи турбіни верхня грань 42 головки гвинта 17 упирається у нижній бік проміжної пластини 50, кінці 52а і 52b які упираються в нижні частини .15 двох суміжних ніжок лопаток, завдяки чому обмежується радіальне переміщення головки 41 гвинта. Переважно проміжна пластина 60, переважно виконана шляхом вирізання і згинання з листового металу і детально показана на Фіг.9-11, містить два радіальних язички 53а і 53b, що ви ходять назовні і що заходять в радіальні канавки 54а і 54b, виконані на двох протилежних сторонах стопорного елемента 16, як показано на Фіг.12. Взаємодія язичків 53а і 53b з канавками 54а і 54Ь перешкоджає ; провертанню проміжної пластини 50 по відношенню до стопорного елемента 16, але разом з тим дозволяє стопорному елементу 16 ковзати по відношенню до проміжної пластини 50 під час підйому або опускання стопорного елемента. Канавки 54а і 54Ь переважно виконані на сторонах стопорного елемента 16, що знаходяться навпроти суміжних сторін двох ніжок 7а і 7Ь лопаток. Проміжна пластина 50 переважно містить також два пружних язички 55а і 55b, направлених радіально всередину і призначених для того, щоб перешкоджати ослабленню підіймального гвинта 17, для чого головка 41 останнього містить грані, наприклад, в кількості шести, в які упираються язички 55а і 55b. Пружність язичків 55а і 55b розраховують таким чином, щоб дозволити обертання головки гвинта 17, коли на кінець 43 підіймального гвинта 17 впливають певним моментом сил під час підйому або опускання стопорного елемента 16, і вона є достатньою, щоб перешкоджати провертанню головки гвинта 17 при відсутності цього моменту сил. На фіг.9 показана розгортка проміжної пластини 50 до згинання язичків 53а, 53b, 55а і 55b. При цьому видно, що отвір 51 не є круглим. Центрування проміжної пластини 50 по відношенню до підіймального гвинта 17 здійснюється шляхом взаємодії язичків 53а і 53Ь з канавками 54а і 54b стопорного елемента 16. Разом з тим розміри отвору 51 виконані таким чином, щоб головка 41 гвинта упиралася у нижній бік 55 проміжної пластини 50. Потрібно зазначити, що згідно з першим варіантом виконання даного винаходу для стопорного елемента 16 немає необхідності виконувати описані вище радіальні канавки 54а і 54b, що перешкоджають провертанню проміжної пластини 50. Однак, один і той же тип стопорного елемента з радіальними канавками 54а і 54b може застосовуватися в двох варіантах виконання даного винаходу. Для вибору переважного варіанту виконання винаходу необхідно тільки враховувати геометрію простору, в якому знаходиться головка 41 гвинта.

ДивитисяДодаткова інформація

Назва патенту англійськоюFixing device for fixing blades in the groove of a disc

Назва патенту російськоюСтопорное устройство для стопорения лопаток в канавке диска

МПК / Мітки

МПК: F01D 5/00

Мітки: пристрій, стопоріння, стопорний, диска, канавці, лопаток

Код посилання

<a href="https://ua.patents.su/7-73767-stopornijj-pristrijj-dlya-stoporinnya-lopatok-v-kanavci-diska.html" target="_blank" rel="follow" title="База патентів України">Стопорний пристрій для стопоріння лопаток в канавці диска</a>

Попередній патент: Інструмент пристрою для виготовлення розгорток складної конфігурації по периметру

Наступний патент: Спосіб і пристрій для виплавки металу

Випадковий патент: Механічний затискний патрон