Спосіб і пристрій для виплавки металу

Формула / Реферат

1. Спосіб виплавки металу шляхом відновлення матеріалу, що містить оксид металу, зокрема матеріалу, що містить оксид заліза, у реакторі з псевдозрідженим шаром (1, 2, 3) і наступного плавлення відновленого матеріалу в плавильному газифікаторі (10), у якому знаходиться отриманий з матеріалу, що містить вуглець, відновний газ, використовуваний для відновлення матеріалу, що містить оксид металу, при якому як відновлення матеріалу, що містить оксид металу, так і плавлення відновленого матеріалу здійснюють під тиском, що перевищує атмосферний, який відрізняється тим, що для передачі відновленого матеріалу щонайменше з одного реактора з псевдозрідженим шаром (3) до плавильного газифікатора (10) у проміжній ємності (31), розташованій вище плавильного газифікатора (10), встановлюють тиск, нижчий ніж у реакторі з псевдозрідженим шаром (3), і відновлений матеріал при релаксації тиску перетікає догори з реактора з псевдозрідженим шаром (3) у проміжну ємність (31) і з проміжної ємності (31) надходить через шлюзову систему (34, 38) до плавильного газифікатора (10) при підвищеному тиску.

2. Спосіб за п. 1, який відрізняється тим, що проміжну ємність (31) безупинно заповнюють відновленим матеріалом і безупинно деаерують для зниження надлишкового тиску приблизно до значення атмосферного тиску.

3. Спосіб за п. 1 або 2, який відрізняється тим, що відновлений матеріал, що знаходиться в проміжній ємності (31), під дією сили ваги направляють із проміжної ємності (31) спочатку в бункер (34), тиск у якому приблизно дорівнює навколишньому, після того, як бункер заповниться відновленим матеріалом, проміжну ємність (31) ізолюють за потоком від бункера (34), при цьому в бункері (34) встановлюють тиск, щонайменше вищий від тиску в плавильному газифікаторі (10), а відновлений матеріал з бункера (34) під дією сили ваги завантажують до плавильного газифікатора (10).

4. Спосіб за п. 3, який відрізняється тим, що для завантаження відновленого матеріалу з бункера (34) до плавильного газифікатора (10) використовують шлюз (38), переважно у формі елеваторного колеса.

5. Спосіб за п. 3 або 4, який відрізняється тим, що відновлений матеріал, що знаходиться в проміжній ємності (31), під дією сили ваги спочатку направляють із проміжної ємності (31) поперемінно в один з щонайменше двох бункерів (34, 34а), тиск у якому дорівнює приблизно атмосферному, після того, як один з бункерів (34 чи 34а) заповниться, проміжну ємність (31) ізолюють за потоком від заповненого бункера (34 чи 34 а), і при цьому в заповненому бункері (34 чи 34а) установлюють тиск, щонайменше вищий від тиску в плавильному газифікаторі (10), і відновлений матеріал із заповненого бункера (34 або 34а) під дією сили ваги завантажують до плавильного газифікатора (10), а під час завантаження відновленого матеріалу до плавильного газифікатора (10) другий бункер (34 або 34а) заповнюють відновленим матеріалом.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що тиск у плавильному газифікаторі (10) підтримують на 3-8 бар, переважно на 3-4 бари вище атмосферного тиску.

7. Пристрій для виплавки металу у спосіб за будь-яким з пп. 1-6, який складається з плавильного газифікатора (10), розрахованого на тиск, що перевищує атмосферний щонайменше одного реактора з псевдозрідженим шаром (1-3), розрахованого на тиск, що перевищує атмосферний, подавального пристрою (9), розташованого між реактором із псевдозрідженим шаром (1-3) і плавильним газифікатором (10) для подачі відновленого матеріалу з реактора з псевдозрідженим шаром (3) до плавильного газифікатора (10), і щонайменше одного каналу подачі відновного газу (17) між плавильним газифікатором (10) і реактором із псевдозрідженим шаром (3) для подачі відновного газу, отриманого в плавильному газифікаторі (10), до реактора із псевдозрідженим шаром (3), який відрізняється тим, що реактор із псевдозрідженим шаром (3) розташований приблизно на відмітці висоти (Ν) плавильного газифікатора (10), подавальний пристрій (9) обладнаний трубою (29), що виходить з реактора з псевдозрідженим шаром (3), виступає за межі плавильного газифікатора (10) і входить у проміжну ємність (31), що має деаератор (33), при цьому між проміжною ємністю (31) і завантажувальним отвором, виконаним у куполі (30) плавильного газифікатора (10) і призначеним для завантаження відновленого матеріалу, установлена шлюзова система (34, 38).

8. Пристрій за п. 7, який відрізняється тим, що шлюзова система складається з бункера (34) і герметичного розвантажувального пристрою (38), установленого між бункером (34) і плавильним газифікатором (10).

9. Пристрій за п. 8, який відрізняється тим, що розвантажувальний пристрій являє собою пристрій з елеваторним колесом (38).

10. Пристрій за будь-яким з пп. 7-9, який відрізняється тим, що за потоком між проміжною ємністю (31) і бункером (34) установлений запірний пристрій (35).

11. Пристрій за будь-яким з пп. 8-10, який відрізняється тим, що до бункера (34) підведений газовий канал (40) для створення в бункері (34) надлишкового тиску, причому газовий канал з'єднаний із джерелом відновного газу або джерелом інертного газу.

12. Пристрій за будь-яким з пп. 8-11, який відрізняється тим, що вище за потоком від проміжної ємності (31) розміщені щонайменше два паралельно встановлені бункери (34, 34а) з можливістю з'єднання за потоком з проміжною ємністю (31) через два сполучні канали (35 і 43), що мають запірні пристрої (36 і 46) відповідно.

13. Пристрій за будь-яким з пп. 7-12, який відрізняється тим, що труба (29) обладнана запірним пристроєм (32), переважно у безпосередній близькості від реактора з псевдозрідженим шаром (3).

14. Пристрій за будь-яким з пп. 7-13, який відрізняється тим, що два або більше реактори з псевдозрідженим шаром (3) розміщені поруч із плавильним газифікатором (10) на відмітці висоти (Ν) і кожний з реакторів із псевдозрідженим шаром (3) з'єднаний за потоком з плавильним газифікатором (10) через окремий подавальний пристрій (9).

Текст

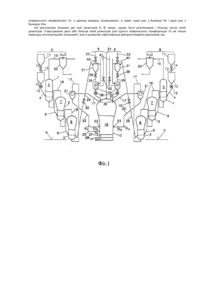

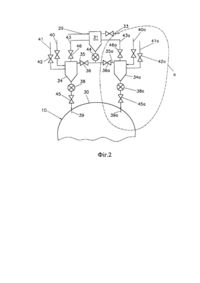

Винахід відноситься до способу виплавки металу шляхом відновлення матеріалу, що містить оксид металу, зокрема, матеріалу, що містить оксид заліза, у реакторі з псевдозрідженим шаром і наступної плавки відновленого матеріалу в плавильному газифікаторі, у якому знаходиться отриманий з матеріалу, що містить вуглець, відновний газ, використовуваний для відновлення матеріалу, що містить оксид металу, у спосіб псевдозрідженого шару, у який як відновлення матеріалу, що містить оксид металу, так і плавлення відновленого металу відбуваються під тиском, що перевищує атмосферний. Крім того, винахід відноситься до пристрою для здійснення цього способу. Подібний спосіб відомий, наприклад, з Європейського патенту ЕР-А1 - 0 594 557 і заявки WO 97/13880. У відомих технічних рішеннях для полегшення подачі відновленого матеріалу до плавильного газифікатора реактор із псевдозрідженим шаром розташовують над плавильним газифікатором, завдяки чому відновлений матеріал з реактора з псевдозрідженим шаром надходить до плавильного газифікатора через подавальний канал під дією сили ваги. В установках такого роду подавальний канал, що виходить з нижньої частини реактора з псевдозрідженим шаром, входить у верхню зону плавильного газифікатора (WO 97/13880), виконаного у вигляді куполоподібної газоосаджуючої ємності. При завантаженні відновленого матеріалу до плавильного газифікатора під дією сили ваги операція завантаження спрощується, однак при цьому значно збільшується висота конструкції установки через те, що реактори з псевдозрідженим шаром необхідно розташовувати над плавильним газифікатором. Це призводить до порівняно високих капіталовкладень не лише на спорудження самої установки, але й на роботи з улаштування фундаменту, спроектованого для неї. Крім того, недоліком такого процесу є те, що у плавильному газифікаторі може бути лише одна лінія реакторів. Це обумовлено тим, що простір при розміщенні лінії реакторів над плавильним газифікатором дуже обмежений. З Європейського патенту ЕР-А1 - 0 594 557 є відомим спосіб, у який відновлений матеріал з реактора з псевдозрідженим шаром вивантажують за допомогою розвантажувальних шнеків і задувають його через шлюзи за допомогою азотних інжекторів до плавильного газифікатора, а саме в зону на рівні інжекції газів, що містять кисень. Шлюзи служать для вирівнювання тиску в реакторі з псевдозрідженим шаром і плавильним газифікатором. Завантаження відновленого матеріалу до плавильного газифікатора за допомогою азотного інжектора дозволяє розташувати реактор із псевдозрідженим шаром на нижчому рівні, тобто, не обов'язково над плавильним газифікатором, однак при цьому потрібні порівняно складні пристрої подачі. Ще одним недоліком такого способу є те, що дуже важко завантажити відновлений матеріал у купол плавильного газифікатора через те, що азотний інжектор створює великі швидкості відновленого матеріалу в місці введення в плавильного газифікатора, що, у свою чергу, не узгоджується із функцією купола, що служить для осадження газу. Крім того, відновлений матеріал проходить не через усю зону газифікації, а лише через її частину. Задачею цього винаходу є удосконалення способу описаного типу таким чином, щоб, з одного боку, забезпечити можливість розташувати реактори з псевдозрідженим шаром на відмітці висоти плавильного газифікатора і, з іншого боку, спростити завантаження до плавильного газифікатора, зокрема, у його куполоподібну зону, і щоб у результаті удосконалення не порушувалися б процеси, що протікають у плавильному газифікаторі, і не було б потреби у великих витратах. При цьому повинна бути забезпечена можливість завантаження відновленого матеріалу під дією сили ваги. Вирішити поставлену задачу в спосіб описаного типу пропонується шляхом створення в проміжній ємності, розташованої над плавильним газифікатором, нижчого тиску, аніж у реакторі з псевдозрідженим шаром, забезпечення перетікання відновленого матеріалу при релаксації тиску з реактора з псевдозрідженим шаром догори в проміжну ємність і його подачі з проміжної ємності через шлюзову систему до плавильного газифікатора при підвищеному тиску з метою забезпечення можливості передачі відновленого матеріалу, принаймні, з одного реактора з псевдозрідженим шаром до плавильного газифікатора. У варіанті здійснення цього винаходу, що пропонується, проміжну ємність безупинно заповнюють відновленим матеріалом і безупинно деаерують для зниження надлишкового тиску приблизно до атмосферного. Переважний варіант здійснення відрізняється тим, що відновлений матеріал, що знаходиться в проміжній ємності, під дією сили ваги направляють із проміжної ємності спочатку до бункера, тиск у якому приблизно дорівнює тиску навколишнього середовища, а після того, як бункер заповниться відновленим матеріалом, проміжну ємність ізолюють за потоком від бункера і при цьому в бункері створюють тиск, щонайменше, вищий, аніж тиск у плавильному газифікаторі, і відновлений матеріал з бункера завантажують до плавильного газифікатора під дією сили ваги. Завдяки цьому стає можливим завантажувати відновлений матеріал до плавильного газифікатора без турбулентності, переважно, у куполоподібну зону, що служить як газоосаджуючий простір. Варіант здійснення, якому віддається перевага, відрізняється тим, що для завантаження відновленого матеріалу . до плавильного газифікатора використовують шлюз, переважно у вигляді елеваторного колеса. Ще один варіант здійснення, якому віддається перевага, відрізняється тим, що відновлений матеріал, що перебуває в проміжній ємності, направляють під дією сили ваги спочатку поперемінно в один з, щонайменше, двох бункерів, тиск у яких приблизно дорівнює тиску навколишнього середовища, а після того, як один із двох бункерів заповниться відновленим матеріалом, проміжну ємність ізолюють за потоком від заповненого бункера, при цьому в бункері створюють тиск, принаймні, вище тиску в плавильному газифікаторі, і відновлений матеріал із заповненого бункера під дією сили ваги завантажують де плавильного газифікатора, і під час завантаження відновленого матеріалу до плавильного газифікатора інший бункер заповнюють відновленим матеріалом. У переважному варіанті здійснення тиск у плавильному газифікаторі підтримують на 3 - 8 бар, переважно на 3 - 4 бари вище за атмосферний. Установка для виплавки металу, у якій здійснюють спосіб, що пропонується, складається з плавильного газифікатора, розрахованого на тиск, вищий за атмосферний, щонайменше, одного реактора з псевдозрідженим шаром, розрахованого на тиск, вищий за атмосферний, подавального пристрою між реактором із псевдозрідженим шаром і плавильним газифікатором, призначеного для подачі відновленого матеріалу з реактора з псевдозрідженим шаром до плавильного газифікатора, і, щонайменше, одного сполучного газового каналу між плавильним газифікатором і реактором із псевдозрідженим шаром, призначеного для подачі відновного газу, отриманого в плавильному газифікаторі, до реактора із псевдозрідженим шаром, і відрізняється тим, що реактор із псевдозрідженим шаром розміщений приблизно на відмітці висоти плавильного газифікатора, подавальний пристрій має трубу, що виходить з реактора з псевдозрідженим шаром і виступає за плавильний газифікатор, ця труба входить у проміжну ємність, що має деаератор, і між проміжною ємністю і завантажувальним отвором у куполі плавильного газифікатора, призначеним для завантаження відновленого матеріалу, є шлюзова система. Шлюзова система, що пропонується, складається з бункера і герметичного розвантажувального пристрою між бункером і плавильним газифікатором, причому розвантажувальний пристрій являє собою пристрій з елеваторним колесом. У переважному варіанті здійснення для деаерації проміжної ємності і вирівнювання тиску в бункері і плавильному газифікаторі передбачений запірний пристрій, розташований за потоком між проміжною ємністю і бункером. Варіант здійснення, якому віддається перевага, відрізняється тим, що до бункера підведений газовий канал для створення в ньому надлишкового тиску, причому газовий канал з'єднаний із джерелом відновного газу або джерелом інертного газу. Для безупинного завантаження відновленого матеріалу в переважному варіанті здійснення вище за потоком від проміжної ємності є, щонайменше, два паралельно розташованих бункери, що можуть бути з'єднані за потоком з проміжною ємністю двома сполучними каналами, які мають запірні пристрої. У переважному варіанті здійснення труба має запірний пристрій, переважно в безпосередній близькості від реактора з псевдозрідженим шаром. Винахід дозволяє установити кілька ліній реакторів, підключених до одного плавильного газифікатора, переважно з двома або більше реакторами з псевдозрідженим шаром, розташованими майже на одному рівні з плавильним газифікатором, причому кожний з реакторів із псевдозрідженим шаром з'єднаний за потоком з плавильним газифікатором через окремий подавальний пристрій. Нижче винахід описуватиметься докладніше з посиланнями на два приклади здійснення, схематично представлених на кресленнях, де на фіг. 1 представлена загальна схема пристрою за першим варіантом здійснення винаходу, а на фіг. 2 показаний вузол пристрою за другим варіантом здійснення винаходу. Пристрій, що пропонується, складається з двох ліній реакторів А и В, у кожній з який є три реактори з псевдозрідженим шаром 1, 2, 3, з'єднані послідовно і розраховані на тиск, що перевищує атмосферний (можливі також два або чотири реактори з псевдозрідженим шаром). Через відповідний канал подачі руди 4 матеріал, що містить окис заліза, скажімо, пилоподібна руда, подають у кожну з ліній реакторів А и В у відповідний перший реактор із псевдозрідженим шаром 1, у якому здійснюється стадія 5 попереднього нагрівання пилоподібної руди і, можливо, попереднього відновлення, а потім з реактора з псевдозрідженим шаром 1 через подавальні канали 6 направляють до реактора із псевдозрідженим шаром 2, 3. У реакторі з псевдозрідженим шаром 2 на стадії попереднього відновлення 7 відбувається попереднє відновлення, а у наступному реакторі з псевдозрідженим шаром 3 на стадії остаточного відновлення відбувається остаточне відновлення пилоподібної руди в губчате залізо. Цілком відновлений матеріал у вигляді губчатого заліза подають з реактора з псевдозрідженим шаром 3, розташованим у кожну з ліній реакторів А, В останнім за напрямком потоку пилоподібної руди, через подавальний пристрій 9, що описано нижче, до плавильного газифікатора 10, також розрахованого на тиск, що перевищує атмосферний. Плавильний газифікатор 10 і реактор із псевдозрідженим шаром, розташований останнім за напрямком потоку пилоподібної руди, встановлені приблизно на одній відмітці висоти N. Як плавильний газифікатор 10, так і реактори з псевдозрідженим шаром 1 - З працюють під тиском, що перевищує атмосферний на 3 - 8 бар, переважно на 3 -4 бари. Для завантаження пилоподібної руди в перший по напрямку потоку реактор із псевдозрідженим шаром 1 у кожній лінії реакторів А, В є відповідні бункери 11, 12, розташовані один над іншим, і пилоподібну руду спочатку завантажують у верхній перший бункер 11, з якого вона надходить у другий бункер 12, розташований нижче, через трубу 13 із запірним пристроєм 14 відразу ж після відкриття запірного пристрою 14. Після цього запірний пристрій 14 перекривають і в нижньому бункері 12 створюють надлишковий тиск. Після цього пилоподібна руда може бути завантажена до реактора із псевдозрідженим шаром 1, розташованого першим за напрямком потоку пилоподібної руди, через шлюз 15, наприклад, шлюз у вигляді елеваторного колеса, розташований біля нижнього кінця нижнього бункера 12. У плавильно-газифікаційній зоні 16 плавильного газифікатора 10 з вугілля та газу, що містить кисень, отримують відновний газ, що містить СО та Н2, який подають до реактора із псевдозрідженим шаром 3 кожної лінії реакторів А, В, розташованого останнім за напрямком потоку пилоподібної руди, через канал подачі відновного газу 17. Потім відновний газ з реактора з псевдозрідженим шаром 3 направляють до реакторів із псевдозрідженим шаром 2 і 1 через сполучні канали 18 у протитечії до потоку руди, а потім через відвідний канал колошникового газу 19 виводять з реактора з псевдозрідженим шаром 1, розташованого першим у напрямку потоку пилоподібної руди, уже як колошниковий газ, і охолоджують і промивають у верхньому скрубері 20. Після цього колошниковий газ може бути або рециркульованим, або виведеним для іншого використання. У кожному з каналів подачі відновного газу 17, що виходить із плавильного газифікатора 10 і проходить до реактора із псевдозрідженим шаром З, розташованого останнім за напрямком потоку пилоподібної руди, є пиловловлювальний пристрій 21, наприклад, циклон гарячого газу, і частки пилу, відділені в цьому циклоні, подають до плавильного газифікатора 10 через поворотний канал 22 потоком кисню як передавального середовища, що вдмухують через пальник 23. Плавильний газифікатор 10 має подавальний канал 24 для твердих носіїв вуглецю і подавальний канал 25 для газів, що містять кисень, а також, як варіант, подавальні канали для носіїв вуглецю, що при кімнатній температурі перебувають в рідкому або газоподібному стані, наприклад, вуглеводні, а також для обпалених флюсів. У плавильному газифікаторі 10 нижче плавильно-газифікаційної зони 16 накопичується розплавлений передільний чавун 26 та (або) розплавлені передпродукти сталі та розплавлений шлак 27, що випускають через випускний отвір 28. У переважному варіанті здійсненняплавильний газифікатор 10 працює під тиском, що на 3 - 4 бари вище за атмосферний, реактори з псевдозрідженим шаром 1 - 3 працюють під тиском, вище за атмосферний на 2 4 бари, за рахунок втрат у подавальному каналі для відновного газу, а тиск у реакторі з псевдозрідженим шаром 3, розташованому останнім у напрямку потоку пилоподібної руди, приблизно на півбара нижче, ніж у плавильному газифікаторі 10, і ще приблизно півбара тиску втрачається на кожній стадії псевдозрідженого шару за ходом до реактора з псевдозрідженим шаром 1, розташованого першим. Кожний з подавальних пристроїв 9 виконаний в такий спосіб: З реактора з псевдозрідженим шаром 3, розташованого останнім у напрямку потоку пилоподібної руди і приблизно на відмітці висоти N плавильного газифікатора 10, виходить труба 29, що проходить вище купола 30 плавильного газифікатора 10 і входить у проміжну ємність 31, розташовану над куполом 30. У трубі 29, переважно поблизу реактора з псевдозрідженим шаром 3, є запірний пристрій 32. Ця проміжна ємність 31 оснащена деаератором 33 для скидання тиску, що перевищує атмосферний. Нижче проміжної ємності 31 є бункер 34, що трубою 35 з'єднаний за потоком з проміжною ємністю 31. Труба 35 обладнана запірним пристроєм 36. Крім того, бункер 34 розташований вище купола 30 плавильного газифікатора 10 . На нижньому кінці бункера є випускний отвір 37, що через шлюз 38, наприклад, шлюз у вигляді елеваторного колеса, з'єднаний за потоком з трубою 39, що входить до плавильного газифікатора 10 у зоні купола 30. Функція подавального пристрою 9 полягає в наступному: При завантаженні відновленого матеріалу в плавильньм газифікатор 10 першим із усіх клапанів короткочасно відкривають клапан 32. При відкритому стані цього клапана внаслідок надлишкового тиску в реакторі з псевдозрідженим шаром 3, розташованому останнім у напрямку потоку пилоподібної руди, відновлений матеріал, через релаксацію до тиску навколишнього середовища і під дією вивільненої в результаті цього енергії перетікає разом з відновним газом у проміжну ємність 31, що знаходиться під тиском навколишнього середовища або, найбільше, під мінімальним надлишковим тиском. Відновний газ, що протікає разом з відновленим матеріалом, постійно відводять із проміжної ємності 31 через канал 33 і скрубер, докладний опис якого не приводиться. Запірний пристрій 36 труби 35 спочатку закрито. Після заповнення проміжної ємності 31 запірний пристрій 36 між проміжною ємністю 31 і бункером 34 відкривають, і відновлений матеріал із проміжної ємності 31 під дією сили ваги перетікає до бункера 34. Після того, як відновлений матеріал надійшов до бункера 34, запірний пристрій 36, розташований між проміжною ємністю 31 і бункером 34, закривають, і в бункері 34 створюють тиск, рівний, щонайменше, тиску в плавильному газифікаторі 10. Це можна зробити за допомогою відновного газу, одержуваного в плавильному газифікаторі 10, чи за допомогою інертного газу, подаваного окремо. Підведений до бункера канал для подачі відновного газу та (або), скажімо, азоту, позначений позицією 40. Після підвищення тиску в бункері 34 відновлений матеріал з бункера 34 може бути завантажений до плавильного газифікатора 10 через шлюз 38, що у представленому прикладі здійснення виконаний у вигляді елеваторного колеса 38. Таким чином, відновлений матеріал потрапляє з бункера 34 у купол 30 плавильного газифікатора 10 під дією сили ваги. Через запропоновану шлюзову систему 34, 38 відновлений матеріал потрапляє до плавильного газифікатора 10 щільним струменем матеріалу, у результаті чого потоком відновного газу, що виходить із плавильного газифікатора 10, виноситься лише незначна кількість матеріалу. Після завантаження відновленого матеріалу з бункера 34 до плавильного газифікатора 10 тиск у бункері 34 встановлюють тиск рівним тиску навколишнього середовища за допомогою каналу 41 і клапана 42, і він готовий до заповнення відновленим матеріалом, що знову може бути поданий до бункера 34 із проміжної ємності 31, тиск у який доведено до навколишнього і яка на той час уже заповнена відновленим матеріалом. Винахід не обмежується прикладом здійснення, представленим на кресленнях, і може мати різні варіанти здійснення в різних аспектах. Наприклад, відновлений матеріал можна також подавати до плавильного газифікатора 10 безупинним потоком. Для цього подавальний пристрій 9 виконують так, як показано на фіг. 2. У цьому варіанті здійснення окрема проміжна ємність 31 зв'язана з двома бункерами 34, зв'язаними за потоком з проміжною ємністю 31 через сполучні канали 35 і 43. У каналах 35 є запірні клапани 36, а також шлюз у вигляді елеваторного колеса 44; у сполучних каналах 43 також передбачені запірні клапани 46. У трубах 39, що виходять з бункерів 34 і входять до плавильного газифікатора 10, також є запірні клапани 45. Далі за текстом описується робота лінії "а", показаної на правій половині фіг. 2, а на додаток до номерів позицій, зазначеним вище, елементи конструкції зазначені з індексом "а". Після наповнення плавильного газифікатора 10 через лінію "а" перший запірний клапан 45а знаходиться в закритому положенні і не пропускає газ, а тиск у бункері 34а через канал 41а відкриттям клапана 42а доведено до тиску, рівного навколишньому. Далі, вирівнювання тиску через канал 43а здійснюють відкриттям клапана 46а. Після відкриття запірного клапана 36а відновлений матеріал із проміжної ємності 31, яка на той час уже заповнена відновленим матеріалом, завантажують до бункера 34а через шлюз у вигляді елеваторного колеса 44 і канал 35а. Після цього запірні клапани 36а і 46а закривають, і відновний або інертний газ по каналу 40а надходить до бункера 34а доти, поки тиск у ньому не стане, щонайменше, відповідати тиску в плавильному газифікаторі 10. Після цього завантаження відновленого матеріалу з бункера 34а до плавильного газифікатора 10 може бути здійснений через шлюз у вигляді елеваторного колеса 38а і запірний клапан 45а. Під час цієї операції завантаження другого бункера 34 відбувається у такий самий спосіб, як описано вище для бункера 34а, так що після спорожнювання бункера 34а відновлений матеріал із другого бункера 34 може бути поданий до плавильного газифікатора 10. Таким чином, стає можливою безупинна подача відновленого матеріалу до плавильного газифікатора 10, у даному випадку поперемінно, а саме: один раз з бункера 34 і один раз з бункера 34а. На кресленнях показані дві лінії реакторів А, В; може, однак, бути реалізоване і більше число ліній реакторів. Улаштування двох або більше ліній реакторів для одного плавильного газифікатора 10 не тільки підвищує експлуатаційні показники, але й дозволяє ефективніше використовувати відновний газ.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method and a mechanism for melting metal

Назва патенту російськоюСпособ и устройство для выплавки металла

МПК / Мітки

МПК: C21B 13/14, C22B 5/14, C22B 5/12, C21B 13/00

Мітки: спосіб, металу, виплавки, пристрій

Код посилання

<a href="https://ua.patents.su/5-73768-sposib-i-pristrijj-dlya-viplavki-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виплавки металу</a>

Попередній патент: Стопорний пристрій для стопоріння лопаток в канавці диска

Наступний патент: Спосіб одержання стерильної очної мазі, що містить ацикловір

Випадковий патент: Щокова дробарка