Спосіб комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв’язуючими гарячого твердіння

Формула / Реферат

1. Спосіб комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв'язуючими гарячого твердіння, що включає попередню ультразвукову обробку рідкого зв'язуючого гарячого твердіння у просочувальній ванні при інтенсивності 1,5-3 Вт/см2, частоті 17-44 кГц, амплітуді 5-12 мкм, температурі 70-90 °C протягом 30-45 хв., просочення волокнистого армуючого матеріалу обробленим ультразвуком зв'язуючим у просочувальній ванні і контактне допросочення волокнистого армуючого матеріалу після його виходу з просочувальної ванни у низькочастотному діапазоні при частоті 17-22 кГц, інтенсивності 2-3 Вт/см2, амплітуді 4-6 мкм, температурі 70-90 °C протягом 1-3 с, який відрізняється тим, що здійснюють попереднє одностороннє нанесення рідкого зв'язуючого гарячого твердіння, попередньо обробленого ультразвуком, на волокнистий матеріал, а також подальше поетапне двостороннє ультразвукове передпросочення волокнистого матеріалу перед його надходженням у просочувальну ванну за допомогою ультразвукових робочих інструментів, що розташовують зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві сторони відносно нього і під різними кутами нахилу a1 та a2 до площини оброблюваного матеріалу, при цьому забезпечують різне значення зусилля натягнення просочуваного матеріалу по його довжині перед його надходженням у просочувальну ванну і після неї.

2. Спосіб за п. 1, який відрізняється тим, що кути нахилу a1 та a2 ультразвукових робочих інструментів, що мають асинхронні індивідуальні приводи, до площини оброблюваного матеріалу вибирають в межах (5-30)°.

3. Спосіб за п. 1, який відрізняється тим, що забезпечують перистальтичний рух зв'язуючого уздовж просоченого матеріалу і у напрямку, протилежному руху матеріалу, після його виходу з просочувальної ванни.

Текст

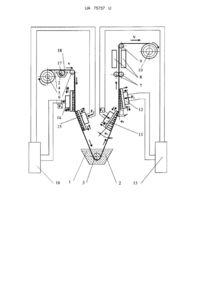

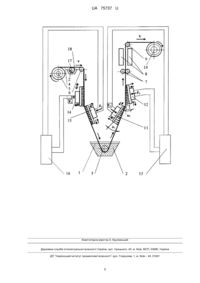

Реферат: Спосіб комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв'язуючими гарячого твердіння включає попередню ультразвукову обробку 2 рідкого зв'язуючого гарячого твердіння у просочувальній ванні при інтенсивності 1,5-3 Вт/см , частоті 17-44 кГц, амплітуді 5-12 мкм, температурі 70-90 °C протягом 30-45 хв., просочення волокнистого армуючого матеріалу обробленим ультразвуком зв'язуючим у просочувальній ванні і контактне допросочення волокнистого армуючого матеріалу після його виходу з просочувальної ванни у низькочастотному діапазоні при частоті 17-22 кГц, інтенсивності 2-3 2 Вт/см , амплітуді 4-6 мкм, температурі 70-90 °C протягом 1-3 с. Здійснюють попереднє одностороннє нанесення рідкого зв'язуючого гарячого твердіння, попередньо обробленого ультразвуком, на волокнистий матеріал, а також подальше поетапне двостороннє ультразвукове передпросочення волокнистого матеріалу перед його надходженням у просочувальну ванну за допомогою ультразвукових робочих інструментів, що розташовують зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві сторони відносно нього і під різними кутами нахилу 1 та 2 до площини оброблюваного матеріалу. При цьому забезпечують різне значення зусилля натягнення просочуваного матеріалу по його довжині перед його надходженням у просочувальну ванну і після неї. UA 75737 U (54) СПОСІБ КОМБІНОВАНОГО УЛЬТРАЗВУКОВОГО ПРОСОЧУВАННЯ ВОЛОКНИСТИХ АРМУЮЧИХ МАТЕРІАЛІВ РЕАКТОПЛАСТИЧНИМИ ЗВ'ЯЗУЮЧИМИ ГАРЯЧОГО ТВЕРДІННЯ UA 75737 U UA 75737 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів ультразвукового (УЗ) просочування волокнистих армуючих матеріалів реактопластичними, а саме епоксидними зв'язуючими гарячого твердіння, і може бути використана в машинобудуванні, суднобудуванні й інших галузях промисловості. Відомий спосіб просочення орієнтованих волокнистих наповнювачів (ВН) епоксидними зв'язуючими (ЕЗ), що включає УЗ-обробку зв'язуючого у ванні просочення, просочення наповнювача обробленим зв'язуючим і УЗ-обробку просоченого наповнювача після виходу з ванни просочення при частоті 17-22 кГц [1]. Проте цей спосіб не забезпечує ефективного одержання виробів на основі рідких просочувальних композицій епоксидних полімерів (ЕП) внаслідок недостатньої ефективності операції просочування. Найближчим до пропонованої корисної моделі по технічній суті є спосіб найближчого аналога, а саме спосіб просочення орієнтованих ВН епоксидними зв'язуючими, що включає УЗобробку рідкого зв'язуючого у ванні просочення, просочення наповнювача обробленим зв'язуючим і УЗ-обробку просоченого наповнювача після його виходу з ванни просочення у низькочастотному діапазоні при частоті 17-22 кГц. При цьому УЗ-обробку зв'язуючого 2 здійснюють при інтенсивності 1,5-3 Вт/см , частоті 17-44 кГц, амплітуді 5-12 мкм, температурі 70-90 °C протягом 30-45 хв, а просочений волокнистий наповнювач обробляють синхронно працюючими концентраторами поздовжніх УЗ-коливань (УЗК), які розташовують напроти один одного симетрично щодо оброблюваного наповнювача і з можливістю утворення контакту з ним, 2 при інтенсивності 2-3 Вт/см , амплітуді 4-6 мкм, температурі 70-90 °C протягом 1-3 с [2]. Проте і цей спосіб не забезпечує ефективного одержання виробів на основі рідких просочувальних композицій ЕП внаслідок недостатньої ефективності операції просочування. Задачею корисної моделі є підвищення ефективності комбінованого способу УЗпросочування волокнистих армуючих матеріалів реактопластичними, а саме епоксидними зв'язуючими, шляхом ефективного розміщення засобів УЗ-обробки відносно до просочувальної ванни і просочуваного волокнистого наповнювача і вибору ефективних параметрів реалізації способу. Поставлена задача вирішується тим, що у способі комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв'язуючими гарячого твердіння, що включає попередню ультразвукову обробку рідкого зв'язуючого гарячого 2 твердіння у просочувальній ванні при інтенсивності 1,5-3 Вт/см , частоті 17-44 кГц, амплітуді 512 мкм, температурі 70-90 °C протягом 30-45 хв, просочення волокнистого армуючого матеріалу обробленим ультразвуком зв'язуючим у просочувальній ванні і контактне допросочення волокнистого армуючого матеріалу після його виходу з просочувальної ванни у 2 низькочастотному діапазоні при частоті 17-22 кГц, інтенсивності 2-3 Вт/см , амплітуді 4-6 мкм, температурі 70-90 °C протягом 1-3 с, новим є те, що здійснюють попереднє одностороннє нанесення рідкого зв'язуючого гарячого твердіння, попередньо обробленого ультразвуком, на волокнистий матеріал, а також подальше поетапне двостороннє ультразвукове передпросочення волокнистого матеріалу перед його надходженням у просочувальну ванну за допомогою ультразвукових робочих інструментів, що розташовують зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві сторони відносно нього і під різними кутами нахилу 1 та 2 до площини оброблюваного матеріалу, при цьому забезпечують різне значення зусилля натягнення просочуваного матеріалу по його довжині перед його надходженням у просочувальну ванну і після неї. Кути нахилу 1 та 2 ультразвукових робочих інструментів, що мають асинхронні індивідуальні приводи, до площини оброблюваного матеріалу вибирають в межах (5-30)°. Забезпечують перистальтичний рух зв'язуючого уздовж просоченого матеріалу і у напрямку, протилежному руху матеріалу, після його виходу з просочувальної ванни. Перераховані вище ознаки складають суть корисної моделі. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом, що досягається, полягає в наступному. Випромінюючі УЗ пластини повинні бути виготовлені з матеріалу, що володіє значною міцністю вигинання і корозійною стійкістю, наприклад із неіржавіючої сталі. Внаслідок контактного впливу УЗК на попередньо просочений і допросочений ВН в розробленому технічному рішенні досягаються наступні результати. На трьох ділянках, розташованих до засобу для нанесення ЕЗ на матеріал, що просочується, і попереднього просочування, змінюється зусилля натягнення оброблюваного матеріалу. Це зусилля є різним на різних ділянках. При цьому перша ділянка умовно обмежена перевалочним валком і першим випромінювачем з другої пари випромінювачів, встановленої до засобу для нанесення 1 UA 75737 U 5 10 15 20 25 30 35 40 45 50 55 60 зв'язуючого. Друга ділянка умовно обмежена випромінювачами цієї пари. Третя ділянка умовно розташована між другим випромінювачем цієї пари і огинаючим валком, розташованим в засобі для нанесення зв'язуючого на матеріал, що просочується, і засобом попереднього просочування. Це варіативне натягнення сприяє тому, що при контакті поверхні УЗ-випромінювачів з матеріалом, що обробляється, на вищезгаданих дільницях виникають як поздовжні (вздовж довжини матеріалу), так і поперечні коливання. Частота і амплітуда сталих поперечних коливань в матеріалі, що обробляється, регулюється як шляхом зміни натягнення матеріалу (склострічки) N, так і зміною відстані між елементами, що знаходяться на кордонах відповідних ділянок. Частота і амплітуда поздовжніх коливань залежить як від натягнення матеріалу, так і від характеристик випромінювання поверхні робочих елементів. Таким чином, попередня УЗ-активація наповнювача, що непросочився, позитивно позначається і при подальшій УЗ-обробці в процесі дозування вмісту ЕЗ і допросочування. Наявність асинхронних індивідуальних приводів до кожного перетворювача з пари робочих інструментів, розташованих до засобу віджиму матеріалу, що просочився, дозволяє отримувати асинхронні УЗК і аналогію перистальтичного руху зв'язуючого. Завдяки зсуву по фазі УЗК, що впливають на одну з сторін матеріалу, відносно УЗК, направлених на іншу сторону матеріалу, повітряні включення видавлюються з міжволоконного простору та досягається рівномірність насичення матеріалу, що просочився. Використання як першої, так і другої пари робочих елементів у вигляді прямокутної випромінюючої пластини, нахиленої до поверхні матеріалу, що обробляється, під гострим кутом, сприяє як ефективній активації поверхні наповнювача, що непросочився, і його дегазації, так і попередній обробці зв'язуючого краєм випромінюючої пластини з більш глибоким проникненням зв'язуючого в пори матеріалу, що скупчується перед ребром пластини, особливо при симетричній установці випромінюючих пластин. Наявність індивідуальних приводів до кожного перетворювача в парі робочих інструментів, розташованих до засобу для нанесення зв'язуючого на матеріал, що просочується, і попереднього просочування, дозволяє проводити ефективну і локалізовану обробку наповнювача, що непросочився, із змінними значеннями інтенсивності і амплітуди коливань у залежності від матеріалу (його товщини, що обробляється, структури, попередньої поверхневої обробки волокон - наявності апретів, замаслювачів тощо). У разі застосування наповнювачів з малою товщиною і розрідженою структурою використовуються робочі інструменти із змінними кутами нахилу до площини матеріалу, що непросочився, і який обробляється, в межах (0-5)°. При цьому робочі елементи контактують з матеріалом, що обробляється, тільки ребром краю випромінюючої пластини. У разі застосування більш щільних і міцних тканих матеріалів, таких як конструкційні склотканини тощо, взаємодія здійснюється з дозованим зусиллям притискання і причому по всій площі випромінюючої поверхні пластини. Ефективні змінні параметри процесу УЗ-обробки (час обробки tуз, амплітуду А, частоту f інтенсивність І) визначають експериментально в кожному конкретному випадку, наприклад із застосування методів експериментально-статистичного моделювання. Ще однією перевагою застосування пристрою, що пропонується, є зменшення діапазону кутів нахилу першої пари робочих інструментів, встановлених до засобу віджиму, а саме з (1045)° (як в пристрої прототипу) до (5-30)° (в пристрої, що пропонується) за рахунок ефективної попередньої УЗ-активації наповнювача, що непросочився (тобто своєрідної передпросочувальної підготовки наповнювача) при збереженні властивостей кінцевого виробу (процента зв'язуючого в наповнювачі, міри просочування і фізико-механічних властивостей). Суть даного технічного рішення пояснюється кресленням, де зображений пристрій для УЗпросочення, за допомогою якого реалізується спосіб. На кресленні прийняті наступні позначення: 1 - просочувальна ванна; 2 - полімерне (епоксидне) зв'язуюче гарячого твердіння; 3 - погружний валок; 4 - просочуваний матеріал (безперервний ВН); 5 - змотувальна бобіна; 6, 9 огинальні валки; 7 - віджимні валки; 8 - сушильна камера; 10 - приймальна бобіна; 11, 12 і 14, 15 - пари робочих УЗ-інструментів; 13 УЗ-генератор (УЗГ); 17 - наносний валок; 18 - місткість з озвученим полімерним зв'язуючим. Пропонований спосіб реалізується за допомогою пристрою для УЗ-просочення ВН полімерним зв'язуючим таким чином. Після змотування з бобіни 5 матеріалу 4 здійснюється його одностороннє передпросочування з однієї сторони зв'язуючим 2 за допомогою наносного валу 17, що обертається у місткості 18 з озвученим зв'язуючим 2. 2 UA 75737 U 5 10 15 20 25 30 35 40 45 50 55 60 У разі використання матеріалів з малою товщиною і рідкою структурою робочі УЗінструменти 14 і 15 розташовують паралельно поверхні матеріалу 4, що не просочився і який обробляється, на змінній відстані 3 від нього (що, як правило, не перевищує товщину матеріалу, що просочується), або під кутами нахилу 1 і 2 до площини матеріалу 4, що обробляється, які лежать у межах (0-5)°. При цьому робочі елементи 14 і 15 контактують з цим матеріалом ребром краю випромінюючої пластини. Після цього передпросочений матеріал 4 надходить в просочувальну ванну 1, де він просочується зв'язуючим 2. Після виходу із ванни забезпечується попереднє неконтрольоване нанесення зв'язуючого 2 на матеріал 4, що заздалегідь просочився. Матеріал 4, що просочився, обробляють з двох сторін УЗ-перетворювачами у вигляді випромінюючих прямокутних пластин 11 і 12, що мають індивідуальні приводи від УЗГ 13, і які виконані у вигляді ПМС. Останні контактують з матеріалом 4, що просочився і який обробляється, ребром краю прямокутної випромінюючої пластини із змінним зусиллями притискання F1 і F2 відповідно. Причому робочі інструменти 11 і 12 розташовані зі зміщенням один відносно одного по довжині матеріалу 4, що обробляється, по обидві сторони відносно нього і під різними кутами нахилу 1 і 2 до площини матеріалу, що лежать в межах (5-30)°. Варіювання вмісту зв'язуючого, рівномірність його розподілу в матеріалі і видалення надлишку зв'язуючого здійснюють регулюванням кута нахилу 1 і 2 випромінюючої пластини до поверхні матеріалу 4, зміною потужності (інтенсивності I1 і І2), що підводиться до перетворювачів, а також дозуванням зусиль притискання F1 i F2. У процесі руху матеріалу 4, що просочився, і при його входженні в область, що утворена випромінюючою пластиною 11 першого ПМС і проекцією пластини 11 на матеріал 4, зв'язуюче 2, яке знаходиться як всередині матеріалу 4, так і на його поверхні, зазнає впливу УЗК. Внаслідок енергії, переносимої УЗК, зв'язуюче 2 розігрівається (меншає його в'язкість), а також "проганяється" через товщу матеріалу 4 на протилежну сторону. Остаточно надлишки зв'язуючого видаляються ребром краю випромінюючої пластини 11, що відіграє також роль скребачки. Далі аналогічна картина повторюється у ПМС 12, встановленого на регульованій відстані з протилежної сторони від матеріалу 4, що просочився. При видаленні надлишку високов'язких зв'язуючих кут нахилу пластин (1 і 2) і інтенсивність коливань (І1 і І2) збільшується, і навпаки. Після цього проводять УЗ-активацію поверхні і дегазацію структури передпросоченого матеріалу з інтенсивністю УЗК І3 і І4 і дозованим зусиллям притискання F3 і F4 за допомогою пари робочих інструментів 14 і 15, що мають індивідуальні приводи від УЗГ 16, і які контактують з передпросоченим матеріалом 4 по всій поверхні випромінюючих пластин. У пристрої кожний дозуючий перетворювач 11, 12, 14, 15 складається з пакетів магнітострикційного (пермендюр) або п'єзоелектричного матеріалу, приварених (прикріплених за допомогою різьбового з'єднання) перпендикулярно до неробочої сторони випромінюючої пластини, і які мають індивідуальні обмотки збудження. Зсув напруження по фазі пластин 11 і 12 регулюється в межах (0-180)°. При зсуві 180° верхня 11 і нижня 12 пластини працюють за принципом асинхронного приводу, і пучність на одній симетрично розташованій пластині співпадає із западиною на другій пластині 12, і навпаки. По ширині випромінюючих пластин 11 і 12 коливання розповсюджуються рівномірно, а по довжині - згідно із законом подачі напруги на обмотки збудження, тобто досягається аналогія фізичного ефекту у вигляді перистальтичного переміщення рідких і пастоподібних середовищ. Остаточний віджим зв'язуючого проводиться засобом віджиму матеріалу, що просочився, виконаного у вигляді двох віджимних валків 7. Після цього віджатий матеріал, що просочився, надходить в сушильну камеру 8, у якій розташовані секції попереднього і остаточного сушіння, і після сушіння намотується на приймальну бобіну 10. У даному пристрої несинхронні УЗК. утворюються послідовністю чергування вузлів пучностей і западин при розповсюдженні фронту хвилі протилежно напряму руху матеріалу. При цьому амплітуда пучностей коливань послідовно переміщується в площині коливань (у площині випромінюючої пластини) від контактуючого ребра випромінюючої пластини до протилежного ребра, тобто досягається аналогія перистальтичного переміщення рідких і пастоподібних середовищ. Це забезпечує як переміщення зв'язуючого, так і видалення його надлишків з поверхні рухомого матеріалу. Перевагою розроблених технологічних засад є й збільшення верхньої межі зусилля натягнення матеріалу при видаленні надлишків зв'язуючого з його поверхні, а також відсутність залежності величини нанесення зв'язуючого від певного діапазону швидкості 3 UA 75737 U 5 10 15 протягування матеріалу, що просочився. Адже в способі прототипу [2] при високих швидкостях протягування в процесі просочування матеріалу при вході його у ванну і контактування із зв'язуючим відбувається попадання атмосферного повітря між зв'язуючим і матеріалом. При цьому у разі використання низьков'язких зв'язуючих пухирці повітря лопаються, утворюючи раковини. У разі ж застосування високов'язких складів частина пухирців залишається і в нанесеному на матеріал шарі зв'язуючого. При використанні високов'язких зв'язуючих кут подачі коливань , як і інтенсивність УЗК, збільшується, і навпаки. Значення цих величин встановлюються експериментально. Конструктивне виконання вищеописаного пристрою дозволило виключити недоліки існуючих на сьогоднішній день УЗ-пристроїв для просочення ВН полімерним зв'язуючим, а також способів, що реалізуються за їх допомогою. Джерела інформації: 1. А.С. СРСР № 1464441, кл. C08J 5/24, 1987 г. 2. Спосіб просочення орієнтованих волокнистих наповнювачів епоксидними зв'язуючими. Патент України на корисну модель № 39145. МПК (2009) C08J 5/24; № u200810079; заявл. 04.08.2008; опубл. 10.02.2009, Бюл. № 3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 40 1. Спосіб комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв'язуючими гарячого твердіння, що включає попередню ультразвукову обробку рідкого зв'язуючого гарячого твердіння у просочувальній ванні при інтенсивності 1,5-3 2 Вт/см , частоті 17-44 кГц, амплітуді 5-12 мкм, температурі 70-90 °C протягом 30-45 хв., просочення волокнистого армуючого матеріалу обробленим ультразвуком зв'язуючим у просочувальній ванні і контактне допросочення волокнистого армуючого матеріалу після його виходу з просочувальної ванни у низькочастотному діапазоні при частоті 17-22 кГц, 2 інтенсивності 2-3 Вт/см , амплітуді 4-6 мкм, температурі 70-90 °C протягом 1-3 с, який відрізняється тим, що здійснюють попереднє одностороннє нанесення рідкого зв'язуючого гарячого твердіння, попередньо обробленого ультразвуком, на волокнистий матеріал, а також подальше поетапне двостороннє ультразвукове передпросочення волокнистого матеріалу перед його надходженням у просочувальну ванну за допомогою ультразвукових робочих інструментів, що розташовують зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві сторони відносно нього і під різними кутами нахилу 1 та 2 до площини оброблюваного матеріалу, при цьому забезпечують різне значення зусилля натягнення просочуваного матеріалу по його довжині перед його надходженням у просочувальну ванну і після неї. 2. Спосіб за п. 1, який відрізняється тим, що кути нахилу 1 та 2 ультразвукових робочих інструментів, що мають асинхронні індивідуальні приводи, до площини оброблюваного матеріалу вибирають в межах (5-30)°. 3. Спосіб за п. 1, який відрізняється тим, що забезпечують перистальтичний рух зв'язуючого уздовж просоченого матеріалу і у напрямку, протилежному руху матеріалу, після його виходу з просочувальної ванни. 4 UA 75737 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of combined ultrasonic impregnation of fibrous reinforcing materials with thermosetting plastic binders of hot hardening

Автори англійськоюKolosov Oleksandr Yevhenovych

Назва патенту російськоюСпособ комбинированной ультразвуковой пропитки волокнистых армирующих материалов реактопластичными связующими горячего отверждения

Автори російськоюКолосов Александр Евгеньевич

МПК / Мітки

Мітки: твердіння, матеріалів, спосіб, армуючих, просочування, волокнистих, комбінованого, зв'язуючими, ультразвукового, гарячого, реактопластичними

Код посилання

<a href="https://ua.patents.su/7-75737-sposib-kombinovanogo-ultrazvukovogo-prosochuvannya-voloknistikh-armuyuchikh-materialiv-reaktoplastichnimi-zvyazuyuchimi-garyachogo-tverdinnya.html" target="_blank" rel="follow" title="База патентів України">Спосіб комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв’язуючими гарячого твердіння</a>

Попередній патент: Спосіб місцевого насичення поверхонь деталей машин

Наступний патент: Пристрій для комбінованого ультразвукового просочування волокнистих армуючих матеріалів реактопластичними зв’язуючими гарячого твердіння

Випадковий патент: Спосіб оперативного лікування ротаторного ністагму по ємченку в.і.