Спосіб приготування модифікованого оксидного каталізатора процесу селективного окиснення амоніаку до нітроген (іі) оксиду

Номер патенту: 79474

Опубліковано: 25.04.2013

Автори: Лобойко Олексій Якович, Юрченко Ганна Олександрівна, Бутенко Анатолій Миколайович

Формула / Реферат

Спосіб приготування модифікованого оксидного каталізатора процесу селективного окиснення амоніаку до нітроген (II) оксиду, який включає подрібнення великих шматків носія, просочування його гранул комплексним золем, висушування, прожарювання, просочування гранул носія сумішшю водних розчинів Со (II) нітрату з СrO3, висушування модифікованого носія та його випал, який відрізняється тим, використовують не чисто оксидно-кобальтову активну массу, а кобальто-хромову, а як носій використовують пемзу.

Текст

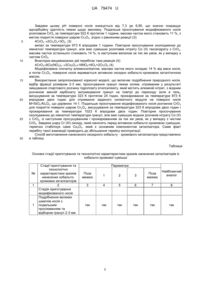

Реферат: Спосіб приготування модифікованого оксидного каталізатора процесу селективного окиснення амоніаку до нітроген (II) оксиду, у якому використовують кобальто-хромову активну масу, а як носій використовують пемзу. UA 79474 U (12) UA 79474 U UA 79474 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель, що пропонується, належить до галузі хімічної технології, а саме до одержання нанесених каталізаторів, що рекомендуються для використання у разі селективного каталітичного окиснення амоніаку до нітроген (II) оксиду. На теперішній час виробництво розведеної нітратної кислоти основане на окисненні NH 3 до NО із використанням платиноїдного сплаву Pt+4 % Pd+3,5 % Ph та сплавів, які подібні йому за складом [1]. Недоліком вказаного процесу є його висока дороговизна та безповоротні втрати платиноїдів, які становлять 0,02 г на кожну тонну цільового продукту. Через те, що платина та метали її родини, зокрема родій та паладій, не тільки є досить дефіцитними, а й ще є високодорогими, то це з усією гостротою ставить питання, щодо максимального зниження їх безповоротної втрати або повної заміни на менш дефіцитні та більш дешеві контактні маси. Серед неплатинових каталізаторів, як свідчать літературні джерела, перше місце за ефективністю, щодо окиснення амоніаку до нітроген (II) оксиду, займають оксиди полівалентних металів четвертого періоду, які характеризуються інтенсивним забарвленням і найбільшою стійкістю в інтервалі температур 1023-1123 К. Вказаним умовам у найбільшій мірі відповідають оксиди таких елементів, як Со та Сr. Щодо України, вказані оксиди теж є не досить розповсюдженими, але за певних умов їх використання, як контактних мас, може стати набагато менш дорогим і дефіцитним у порівнянні з платиноїдними каталізаторами процесу окиснення амоніаку до NO. З описаних у літературі неплатинових нанесених оксидних каталізаторів, які рекомендуються для цього процесу, відомий спосіб виготовлення контактної маси, яка складається чисто з СO3О4, металевого кобальту або їх суміші і включає нанесення активної маси на носій, який має структуру типу шпінелі (MgO+АІ 2О3 - шпінель), нагрів контакту та його випал. Але недоліком каталізатора є те, що має місце постійне утворення СоО, який є малоактивним у даному процесі [2]. Найбільш близьким аналогом за технічною суттю та призначенням є спосіб виготовлення нанесеного оксидного каталізатора для процесу селективного окиснення NH 3 до NO на основі СО3О4, який включає подрібнення носія (як носій використовують гематит Fe 2O3), обробку отриманих гранул нітратною кислотою протягом 1 години для усунення небажаних домішок, висушування гранул за температури 333 К протягом 24 годин, прожарювання висушених гранул за температури 1073 К протягом 3 годин, просочування гранул носія активною масою, їх висушування за температури 333 К протягом 1 доби та випал за температури 1073 К терміном 3 години. Такий каталізатор працює за температури 1073 К з виходом нітроген (II) оксиду, що становить 97 %. Недоліком способу виготовлення каталізатора – найближчого аналога є зниження його активності, внаслідок дещо невисокої термостійкості, при використанні більш ніж чотирьох місяців. Так після чотирьох місяців експлуатації такої контактної маси, вихід цільового продукту складає лише 89-90 %. Дезактивацію цього каталізатора за вказаний час можна пояснити поступовим термічним розкладенням компонента СО 3О4 до СоО, який є малоактивним у даному процесі. Також недоліком описаного способу є те, що при приготуванні нанесеного каталізатора має місце витрати гематиту, який є досить дорогим. Задачею корисної моделі є створення способу виготовлення оксидного нанесеного каталізатора для процесу селективного окиснення NH3 до NO з більшим строком експлуатації та активністю. Поставлена задача вирішується тим, що контактну масу на основі Сr2О3 та Сo3О4 наносять на носій, у разі чого значно зменшується витрата активних компонентів. Як носій використовували пемзу "білу", яка є достатньо термостійка і має високорозвинену пористу структуру. Завдяки цьому аспекту, на неї можна наносити активні компоненти з масовою часткою до 40 %. Рішення, яке пропонується, включає подрібнення носія, відбір фракції розміром 2-3 мм, просочування гранул пемзи золем, отриманим у результаті змішування спиртового розчину гідролізату етил силікату, який містить алюміній нітрат, з водним розчином амоній карбонату, згідно з рівнянням реакції (1): 14Si(OC2H5)4+2Аl(NO3)3+3(NH4)2CO3+59Н2О14H4SiO4+2Аl(ОН)3+ +6NH4NO3+3СО2+56С2Н5ОН (1), витримування гранул на повітрі до переходу золя в гель, висушування за температури 323 К протягом 24 годин, прожарювання за температури 973 К впродовж двох годин для одержaння заданого силікатного модуля на поверхні носія Μ=SiO 2/Al2O3, що дорівнює 14:1, як це видно з рівняння реакції (2): 14H4SiO4+2Аl(ОН)3+6ΝH4ΝΟ314SiO2+Аl2О3+43Н2О+6N2+3О2 .(2) 1 UA 79474 U 5 10 15 20 25 30 Завдяки цьому рН поверхні носія знижується від 7,3 до 6,95, що значно покращує адсорбційну здатність пемзи щодо амоніаку. Подальше просочування модифікованого носія розплавом СrО3 за температури 522 К протягом 1 години, масова частка якого становить 11 %, з метою покриття поверхні шаром Сr2О3, згідно з рівнянням реакції (3): 4СrО32Сr2О3+3О2, (3) випал за температури 973 К впродовж 1 години. Повторне просочування охолоджених до кімнатної температури гранул, але вже сумішшю розплавів нітрату Со (II) гексагідрату з СrО3, масова частка останнього становить 14 %, із наступним випалом за тих же умов, як у випадку з чистим СrО3. Внаслідок вищевказаних дій перебігає така реакція (4): 4СrO3+9Co(NO3)23Сo3О4+18NO2+6О2+2Сr2О3 (4). Модифікована спочатку алюмосилікатом, масова частка якого складає 14 % від маси носія, а потім Сr2О3, поверхня носія вкривається активною оксидно кобальто-хромовою каталітичною масою. Використання запропонованої корисної моделі, що включає подрібнення природного носія, відбір фракції розміром 2-3 мм, просочування гранул пемзи золем, отриманим у результаті змішування спиртового розчину гідролізату етилсилікату, який містить алюміній нітрат, з водним розчином амоній карбонату витримування гранул на повітрі до переходу золя в гель, висушування за температури 323 К протягом 24 годин, прожарювання за температури 973 К впродовж двох годин для отримання заданого силікатного модуля на поверхні носія Μ=SiO2/AI2O3, що дорівнює 14:1. Подальше просочування модифікованого носія розчином СrO 3 для покриття поверхні шаром Сr2О3, висушування за температури 323 К впродовж двох годин і прожарювання за температури 1023 К впродовж двох годин. Повторне просочування охолоджених до кімнатної температури гранул, але вже сумішшю водних розчинів нітрату Со (II) з СrO3, із наступним просушуванням і прожарюванням за тих же умов, як у випадку з чистим СrO3. Завдяки шару Сr (III) оксиду, який наносять перед активною кобальто-хромовою сумішшю, термічно стабілізує саме Сo3О4, який є основним компонентом каталізатора. Саме факт перебігу такої взаємодії приводить до збільшення терміну експлуатації. Спосіб виготовлення нанесеного оксидного кобальту - хромового каталізатора представлено в таблиці. Таблиця Основні стадії приготування та технологічні характеристики зразків нанесених каталізаторів із кобальто-хромової сумішші № 1 1 Стадії приготування та технологічні характеристики зразків нанесених кобальтохромових каталізаторів 2 Стадія приготування модифікованого носія Подрібнення великих шматків носія з подальшим просіюванням та відбором гранул 2-3 мм Параметри Найближчий аналог Поза межею 1 2 3 Поза межею 3 4 5 6 7 8 так так так так так так 2 UA 79474 U 1 2 3 4 5 6 7 8 9 10 11 12 1 13 14 14 15 2 Обробка отриманих гранул носія нітратною кислотою Приготування спиртового розчину гідролізату етил силікату з Αl(ΝΟ3)29Η2Ο Змішування спиртового розчину за п. 2 із водним розчином (NH4)CO3 з мeтою одержання комплексного золю Просочування гранул носія комплексним золем за п. 3 Витримування просочених гранул пемзи на повітрі для переходу золю в гель: термін, год. Висушування гранул: температура, К термін, год. Прожарювання висушених гранул: температура, К термін, год. Просочування гранул носія активною масою на основі Сo3О4 Приготування суміші водних розчинів Со (II) нітрату з СrО3 Просочення модифікованого носія розчином за п. 10 Висушування носія, просоченого активною масою температура, К термін, год. 2 Прожарювання висушеного модифікованого носія, просоченого активною масою температура, К термін, год. Силікатний модуль нанесеного шару рН поверхні носія Мольний вихід NO, % після а) 4 годин; б) 720 годин. 3 4 5 6 7 8 ні ні ні ні ні так так так так так так ні так так так так так ні так так так так так ні так так так так так ні 24 24 24 24 24 так 323 24 так 323 24 так 323 24 так 323 24 так 323 24 так 333 24 так 973 2 так 973 2 так 973 2 так 973 2 так 973 2 так 1073 3 ні ні ні ні ні так так так так так так ні так так так так так ні так 323 24 так 323 24 так 323 24 так 323 24 так 323 24 так 333 24 3 4 5 6 7 8 так 1023 2 так 1023 2 так 1023 2 так 1023 2 так 1023 2 так 1073 3 9/1 14/1 14/1 14/1 16/1 7,05 6,95 6,95 6,95 6,85 97,2 94,4 97,6 95,0 97,8 95,8 97,8 95,3 97,8 95,3 96,0 91,7 3 ні UA 79474 U 5 10 15 20 25 30 35 40 45 50 55 60 Як видно з таблиці, на нанесеному оксидному кобальто-хромовому каталізаторі на носії пемзі, попередньо модифікованому спочатку алюмосилікатом, за мольного співвідношення SіO2/AI2O3 14: 1, а потім Сr2О3, можна отримати більш високий вихід цільового продукту, навіть за досить подовженого терміну експлуатації. Найкращі показники одержано у разі використання параметрів способу, що вказано у прикладі 2. Приклад 2. Алюмосилікатний носій, пемзу "білу", подрібнюють до розміру гранул від 2 до 3 мм, просочують золем, який отримують в результаті змішування спиртового розчину гідролізату ETC-32 разом з Al(NO3)3·9Н2О, до якого додають водний розчин (NH4)2CO3. Витримують просочені гранули пемзи на повітрі впродовж 24 годин, з метою переходу золю в гель. Висушують гранули за температурою 323 К впродовж 24 годин i прожарюють на повітрі у муфельній печі за температури 973 К та терміном дві години для отримання на поверхні гранул суміші оксидів SіO2/Аl2О3, з мольним співвідношенням 14/1. Охолоджені гранули носія, поверхня яких вкрита шаром суміші оксидів з мольним співвідношенням SiO2/Аl2О3=14:1, просочують водним розчином, який містить Co(NO 3)2 і СrО3. Висушують такі гранули на повітрі за температури 323 К протягом двох годин і прожарюють у муфельній печі за температури 1023 К терміном 2 години. За таких умов одержують каталізатор з масовою часткою нанесеної кобальто-хромової суміші 16 % і значенням силікатного модуля поверхні носія 14:1. Мольний вихід нітроген (II) оксиду через 720 годин безперервної роботи зразків такого каталізатора у виробничих умовах Сєверодонецького ЗАТ "Азот" становить 95,8 %, масова частка активної контактної маси складає 16 %, в той час як у каталізаторі - прототипі вона дорівнює майже 100 %. Принципова відмінність запропонованого способу виготовлення каталізатора від прототипу полягає в тому, що: по-перше, використовують не чисто оксидну кобальтову, а кобальтохромову активну масу, нанесену на модифікований носій пемзу. По-друге, попереднє покриття носія алюмосилікатом сприяє збільшенню рівня кислотності вже виготовленого каталізатору. А отже, підвищує його адсорбційну здатність щодо амоніаку і десорбції кислих оксидів нітрогену з поверхні контактної маси. По-третє, шар Сr (III) оксиду, який нанесено перед активною кобальто-хромовою сумішшю, термічно стабілізує саме Сo 3О4, який є основним компонентом каталізатора. Внаслідок того, що за умов каталізу, останній має тенденцію до перетворення (5): 2Сr2О3+3О24СrО3 .(5) В той час, як Со3О4 прагне перетворитися на СоО (6): 2Со3О46СоО+О2 (6). Обидва процеси, як-би нивілюють один одного і сприяють стабілізації свого складу, за реакцією (7): 2СrО3+9СоО3Со3О4+Сr2О3 (7). Саме факт перебігу такої взаємодії й призводить до збільшення строку експлуатації. Зазначений спосіб приготування нанесеного оксидного кобальто-хромового каталізатора та його склад для процесу селективного окиснення амоніаку до нітроген (II) оксиду невідомий із джерел вітчизняної та іноземної інформації, встановлено авторами вперше, що свідчить про відповідність заявленого рішення критеріям новизни. У порівнянні з найближчим аналогом запропонована корисна модель має такі переваги: - більш низьку собівартість за рахунок зменшення витрат і активної кобальтової компоненти каталізатора, і використовування як носія не гематиту, а пемзи. Це дозволяє повністю відмовитися від застосування високодорогих та дефіцитних каталізаторів і таким чином зберегти їх запаси для більш вагомих актуальних потреб, які не пов'язані з безповоротною їх втратою; - завдяки перебігу вищевказаних процесів значно збільшується термін експлуатації контактної маси, без значної втрати її активності; - можна використовувати алюмосилікатний носій будь-якої природи, незважаючи на їх поруватість і алюмосилікатний модуль та вміст небажаних оксидів лужних, лужноземельних металів тощо; - можна зменшити поруватість поверхні носія, а отже і досягти більшої однорідності, тобто нивілювати піки і гострі грані на поверхні носія; - можна уникнути значного зменшення ефективності дії каталізатора в процесі довготривалої експлуатації. Джерела інформації: 1. Караваев М.М., Засорин А.П., Клещев Н.Ф. Каталитическое окисление аммиака. -Μ.: Химия, 1983. 232 с, ил. 4 UA 79474 U 2. Фирма УСУ Ltd (Великобритания), заявка ФРГ № 2128543, от 9.06.1970. 3. Патент Румынии № 51485, от 9.08.1967. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб приготування модифікованого оксидного каталізатора процесу селективного окиснення амоніаку до нітроген (II) оксиду, який включає подрібнення великих шматків носія, просочування його гранул комплексним золем, висушування, прожарювання, просочування гранул носія сумішшю водних розчинів Со (II) нітрату з СrO3, висушування модифікованого носія та його випал, який відрізняється тим, що використовують не чисто оксидно-кобальтову активну массу, а кобальто-хромову, а як носій використовують пемзу. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the preparation of modified oxide catalyst of selective oxidation process of ammonia to nitrogen (ii) oxide

Автори англійськоюLoboiko Oleksii Yakovych, Butenko Anatolii Mykolaiovych, Yurchenko Hanna Oleksandrivna

Назва патенту російськоюСпособ приготовления модифицированного оксидного катализатора процесса селективного окисления аммиака до азот (ii) оксида

Автори російськоюЛобойко Алексей Яковлевич, Бутенко Анатолий Николаевич, Юрченко Анна Александровна

МПК / Мітки

МПК: C01B 21/26

Мітки: нітроген, іі, селективного, каталізатора, амоніаку, окиснення, модифікованого, приготування, процесу, оксидного, спосіб, оксиду

Код посилання

<a href="https://ua.patents.su/7-79474-sposib-prigotuvannya-modifikovanogo-oksidnogo-katalizatora-procesu-selektivnogo-okisnennya-amoniaku-do-nitrogen-ii-oksidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування модифікованого оксидного каталізатора процесу селективного окиснення амоніаку до нітроген (іі) оксиду</a>

Попередній патент: Спосіб сівби насіння сорго цукрового

Наступний патент: Спосіб будівництва споруд

Випадковий патент: Пожежобезпечний сигнально-блокувальний кабель