Спосіб розігріву і зливання високов’язких продуктів, що мають високу температуру застигання, із залізничних цистерн та пристрій для його здійснення

Номер патенту: 79509

Опубліковано: 25.06.2007

Автори: Слива Валентин Васильович, Кириллов Ігор Анатолійович, Шкварун Микола Михайлович, Арбузов Андрєй Алєксандровіч, Якімєнко Вячєслав Дмітрієвіч

Формула / Реферат

1. Спосіб розігріву та зливання високов'язких продуктів, що мають високу температуру застигання, із залізничних цистерн, згідно з яким попередньо нагрітий продукт із технологічної ємності подають в залізничну цистерну і відбирають з неї суміш гарячого та холодного продукту, яку повертають до технологічної ємності, де суміш розігрівають до заданої температури, знову подають її до залізничної цистерни, роблячи рециркуляцію продукту в цистерні до досягнення ним температури, необхідної для зливання, який відрізняється тим, що подачу гарячого продукту та відбір суміші ведуть по об’єму цистерни одночасно у просторово-симетричних щодо горловини люка цистерни точках, які взаємно розташовані на відстані, що забезпечує рух продукту від точки подачі до точки відбору, причому подачу гарячого продукту в кожній точці здійснюють з наданням йому обертового руху відносно вертикалі цистерни.

2. Спосіб за п. 1, який відрізняється тим, що подачу гарячого продукту і відбір суміші з цистерни виконують при закритому зливальному пристрої залізничної цистерни.

3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що на початку та в кінці процесу розігріву і зливання продукту з цистерни, гарячий продукт в цистерну також подають в точки відбору.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що контроль процесу розігріву продукту в цистерні здійснюють шляхом виміру температури продукту в точках відбору.

5. Пристрій для розігріву і зливання високов'язких продуктів, що мають високу температуру застигання, із залізничних цистерн, який містить обладнану нагрівачем технологічну ємність із зв’язувальним трубопроводом подачі, магістраль подачі гарячого продукту, яка складається з нагнітального насоса, вхід якого з'єднано із зв’язувальним трубопроводом технологічної ємності, а вихід з розподільчим трубопроводом з відводами, на яких встановлені запірні вентилі, до яких підключені відрізки трубопроводів подачі гарячого продукту у залізничні цистерни, і зливальну магістраль, яка складається з пристроїв нижнього зливу продукту з залізничних цистерн, підключених загальним трубопроводом до входу забірного насоса, вихід якого підключений трубопроводом до входу згаданої технологічної ємності, а також містить пристрої контролю температури, який відрізняється тим, що до складу пристрою введені додатковий забірний насос і комплект заглиблених через горловину люка залізничної цистерни трубопровідних гілок подачі і відбору продукту, що розташовані просторово-симетрично відносно горловини люка цистерни, кожна з яких виконана секційною із вертикальної та горизонтальної труб, зчленованих між собою замковим пристроєм, причому довжина вертикальних труб не менша за діаметр котла цистерни, а довжина горизонтальних труб відповідає половині довжини котла цистерни, на горизонтальних трубах подавальної гілки розміщені гідродинамічні пристрої подачі гарячого продукту, виконані в вигляді двох протилежних за напрямом сопел, встановлених з можливістю обертання через кульову опору відносно внутрішнього простору корпуса, який з'єднаний з внутрішнім об'ємом зазначеної горизонтальної труби, а на горизонтальних трубах гілки відбору виконані забірні отвори, біля яких встановлені пристрої виміру температури продукту, причому вхід додаткового забірного насоса з'єднано із виходом трубопровідної гілки відбору, а його вихід з'єднано трубопроводом із зливальною магістраллю.

6. Пристрій за п. 5, який відрізняється тим, що заглиблені трубопровідні гілки подачі та відбору з'єднані з відповідними відводами магістралі подачі продукту та відводами зливальної магістралі за допомогою гнучких шлангів через розподільчі колектори, на яких виконані різьбові штуцери.

7. Пристрій за п. 5, який відрізняється тим, що горизонтальні труби кожної трубопровідної гілки перед замковим пристроєм мають виконані перпендикулярно їх довжині вигини, радіуси яких не менше діаметра горловини люка залізничної цистерни.

8. Пристрій за одним із пп. 5 або 7, який відрізняється тим, що замковий пристрій виконано у вигляді штуцера з направляючим конусом в передній частині і з фіксуючим кільцевим пазом у основі, та фіксуючої втулки, на зовнішній поверхні якої в подовжніх пазах встановлені з можливістю повороту фіксуючі важелі, кінцеві зубці яких заходять у кільцевий паз зазначеного штуцера, причому на штуцері концентрично і рухомо, за рахунок осьової пружини, встановлена захисна втулка, внутрішній діаметр якої у передній частині відповідає зовнішньому розміру, який займають фіксуючі важелі при знаходженні їх кінцевих зубців у кільцевому пазу штуцера.

Текст

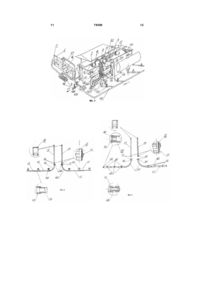

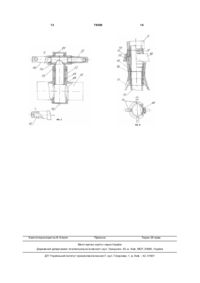

1. Спосіб розігріву та зливання високов'язких продуктів, що мають високу температур у застигання, із залізничних цистерн, згідно з яким попередньо нагрітий продукт із технологічної ємності подають в залізничну цистерну і відбирають з неї суміш гарячого та холодного продукту, яку повертають до технологічної ємності, де суміш розігрівають до заданої температури, знову подають її до залізничної цистерни, роблячи рециркуляцію продукту в цистерні до досягнення ним температури, необхідної для зливання, який відрізняється тим, що подачу гарячого продукту та відбір суміші ведуть по об’єму цистерни одночасно у просторово-симетричних щодо горловини люка цистерни точках, які взаємно розташовані на відстані, що забезпечує рух продукту від точки подачі до точки відбору, причому подачу гарячого продукту в кожній точці здійснюють з наданням йому обертового руху відносно вертикалі цистерни. 2. Спосіб за п. 1, який відрізняється тим, що подачу гарячого продукту і відбір суміші з цистерни виконують при закритому зливальному пристрої залізничної цистерни. 3. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що на початку та в кінці процесу розі 2 (19) 1 3 79509 4 забірного насоса з'єднано із виходом трубопровідної гілки відбору, а його вихід з'єднано трубопроводом із зливальною магістраллю. 6. Пристрій за п. 5, який відрізняється тим, що заглиблені трубопровідні гілки подачі та відбору з'єднані з відповідними відводами магістралі подачі продукту та відводами зливальної магістралі за допомогою гнучких шлангів через розподільчі колектори, на яких виконані різьбові штуцери. 7. Пристрій за п. 5, який відрізняється тим, що горизонтальні труби кожної трубопровідної гілки перед замковим пристроєм мають виконані перпендикулярно їх довжині вигини, радіуси яких не менше діаметра горловини люка залізничної цистерни. 8. Пристрій за одним із пп. 5 або 7, який відрізняється тим, що замковий пристрій виконано у вигляді штуцера з направляючим конусом в передній частині і з фіксуючим кільцевим пазом у основі, та фіксуючої втулки, на зовнішній поверхні якої в подовжніх пазах встановлені з можливістю повороту фіксуючі важелі, кінцеві зубці яких заходять у кільцевий паз зазначеного штуцера, причому на штуцері концентрично і рухомо, за рахунок осьової пружини, встановлена захисна втулка, вн утрішній діаметр якої у передній частині відповідає зовнішньому розміру, який займають фіксуючі важелі при знаходженні їх кінцевих зубців у кільцевому пазу штуцера. Винахід відноситься до технічних засобів, пов'язаних з транспортуванням високов'язких продуктів, що мають високу температуру застигання, залізничним транспортом і може бути використаний у складі устатк ування перевалочних та розвантажувальних естакад для розігріву і вивантаження високов'язких продуктів із залізничних цистерн. Відомі способи розігріву і зливання високов'язких продуктів із залізничних цистерн, що наведені в [1], [2], і які полягають у тому, що розігрівання продукту в цистерні виконується за рахунок подачі в цистерну попередньо нагрітого технологічного продукту, відбір його суміші з продуктом з цистерни та подачі суміші в окремий теплообмінник для нагрівання, після чого її подають знову в цистерну для нагрівання продукту до необхідної температури, при якій роблять злив продукту з цистерни. Прототипом заявленого способу є спосіб [2] розігріву і зливу високов'язких продуктів з ємності, при якому продукт у суміші з попередньо нагрітим продуктом відбирають з однієї частини ємності, пропускають цю суміш через теплообмінник, нагрівають і подають гарячий продукт у ємність. Причому подачу гарячого продукту в ємність здійснюють поперемінне у донну частину ємності, або у верхню частину ємності на холодну поверхню продукту, при цьому відбір продукту з ємності здійснюють з протилежної частини ємності, у яку подається гарячий продукт. Цикли поперемінної подачі гарячого продукту і відбору суміші повторюють до повної заміни холодного продукту в ємності на гарячий, після чого роблять злив продукту з ємності. У процесі заміщення в ємності холодного продукту на гарячий контролюють температуру гарячого продукту, що подається у ємність. Згаданий спосіб розігріву і зливу високов'язких продуктів здійснюється за допомогою пристрою, наведеного у [2]. Пристрій для розігріву і зливання високов'язких продуктів з ємності містить послідовно з'єднані усмоктувальний трубопровід, насос, теплообмінник із трубопроводом для підведення теплоносія і напірний трубопровід, з'єднаний з відводами у верхній і нижні частині ємності, на кінці кожного з яких встановлено сопла для створення потоків продукту, що рухаються у бік усмоктувального трубопроводу. Недоліком відомих способів розігріву і зливання високов'язких продуктів з ємності і пристроїв для здійснення цих способів є значний час розігріву продукту через істотне обмеження обсягу прогріву продукту в ємності тільки зоною зосередженої подачі гарячого продукту, низькою швидкістю заміщення холодного продукту підігрітою сумішшю через роз'єднаність точок подачі і точок відбору по обсягу ємності, зниження ефективності передачі тепла від гарячого продукту до холодного внаслідок недостатнього оновлення суміші гарячим продуктом. В основу запропонованого способу розігріву і зливання високов'язких продуктів із залізничних цистерн поставлено задачу підвищення ефективності розігріву продукту у залізничній цистерні шляхом суттєвого розширення по об'єму цистерни зони розігрівання продукту, покращення теплообміну між гарячим та холодним продуктом, прискорення заміни суміші гарячим продуктом у зонах нагріву. Для досягнення поставленої мети у способі розігріву і зливання високов'язких продуктів гарячий продукт з технологічної ємності подають у залізничну цистерну, відбирають з неї суміш гарячого та холодного продукту і повертають її до технологічної ємності, де суміш знову нагрівають до встановленої температури, роблять рециркуляцію продукту в цистерні до його повного нагрівання до необхідної температури для зливання продукту з цистерни, причому подачу гарячого продукту та відбір суміші проводять одночасно по об'єму цистерни у декількох, просторовосиметричних щодо горловини залізничної цистерни точках, які взаємно розміщені на відстані стійкого руху продукту від місця подачі до місця відбору, і подачу продукту у кожній точці здійснюють з наданням йому обертального руху щодо вертикалі цистерни. При цьому подачу гарячого продукту і відбір суміші здійснюють при закритому зливному пристрої цистерни, а на початку та в кінці процесу розігріву гарячий продукт подають також у місця відбору, а контроль процесу розігріву здійснюють 5 79509 за вимірами температури продукту у точках відбору. Авторам відомі способи розігріву, розрідження і зливу високов'язких продуктів з різних ємностей [3], [5], у яких розігрівання холодного продукту проводиться за рахунок подачі гарячого продукту з зовнішнього теплообмінника в районі оглядового люку чи зливного приладу залізничної цистерни, при цьому відбір суміші гарячого та холодного продукту в кожному місці здійснюють по черзі, а саме після закінчення подачі виконують відбір продукту з цієї точки обсягу ємності. Для покращення теплообміну також забезпечують обмежену зміну напрямку руху суміші. Недоліками цих способів є низька швидкість розігріву продукту, великі витрати теплоносія, обумовлені обмеженою зоною взаємодії гарячого продукту з продуктом, який знаходиться в ємності, незначною заміною суміші на гарячий продукт в обсязі нагрівання, незначною передачею тепла з зони розігріву на увесь обсяг цистерни. Усунення зазначених недоліків забезпечується запропонованим способом завдяки розміщенню місць подачі гарячого продукту і відбору суміші по обсягу цистерни, взаємному розташуванню точок подачі та відбору на відстані стійкого прямування продукту від місця подачі до місця відбору, наданню гарячому продуктові у точці подачі обертального руху відносно вертикалі, а також здійснення контролю процесу розігріву по температурі продукту, який відбирається з ємності. Внаслідок цього істотно розширюється зона впливу гарячого продукту по об'єму ємності, забезпечується відновлення гарячого продукту у зонах теплообміну, прискорюється заміна холодного продукту на гарячий по обсягу цистерни. Завдяки цьому, скорочується загальний час розігріву, заощаджується теплоносій, зменшується кількість залишку продукту у цистерні після зливання. Таким чином, за рахунок здійснення запропонованих рішень та одержання від них результатів, які не можуть бути забезпечені відомими способами, підтверджується наявність у запропонованого способу новизни і винахідницького рівня. В основу запропонованого пристрою розігріву і зливання високов'язких продуктів із залізних цистерн поставлена задача підвищення ефективності його роботи шляхом збільшення обсягу гарячого продукту, що одночасно подається у цистерну, та суміші, що одночасно відбирається з цистерни, розширення зони теплообміну у місцях подачі гарячого продукту, забезпечення стійкого руху продукту від місць подачі до місць відбору, що дозволяє скоротити загальний час розігріву та зливання продукту, а також заощадити теплоносій. Для досягнення цієї мети у пристрій, який містить обладнану нагрівачем технологічну ємність, з'єднану з магістраллю подачі гарячого продукту, яка складається з нагнітального насосу, з'єднаного розподільчим трубопроводом з відводами, на яких встановлені запірі вентилі до яких підключенні відрізки трубопроводів подачі гарячого продукту у залізничну цистерну, та зливальну магістраль, яка складається з пристроїв нижнього зливу продуктів із залізничних цистерн, підключених загальним 6 трубопроводом до входу забірного насосу, ви хід якого підключений трубопроводом до згаданої технологічної ємності, а також містить пристрій контролю температури продукту, введені додатковий забірний насос і комплект заглибних, через горловину люку залізничної цистерни, просторовосиметричних відносно горловини, трубопровідних віток подачі і відбору продукту із цистерни, кожна з яких виконана секціоновано із вертикальної та горизонтальної труби, зчленовуваних між собою замковим пристроєм, причому довжина вертикальних труб не менша діаметру котла цистерни, а довжина котла горизонтальних труб відповідає половині довжини котла цистерни, і на горизонтальних трубах подавальної вітки розміщені гідродинамічні пристрої подачі гарячого продукту, виконанні у вигляді двох протилежних по напряму сопел, встановлених з можливістю обертання через шарикову опору відносно внутрішнього простора корпуса, який поєднаний з внутрішнім об'ємом зазначеної горизонтальної труби, а на горизонтальних труба х вітки відбору виконані забірні отвори, біля яких встановлені пристрої виміру температури продукту, причому вхід додаткового забірного насоса з'єднаний із виходом трубопровідної вітки відбору, а його вихід з'єднаний трубопроводом з зливальною магістраллю. Вертикальні труби віток з'єднуються з трубопроводами подачі гарячого продукту від теплообмінника та трубопроводом для зливання продукту з цистерни за допомогою гнучких шлангів через трубчасті колектори. Така побудова пристрою забезпечує розширення по обсягу цистерни зони передачі тепла, в кожній точці подачі гарячого продукту, формування за рахунок обертального руху об'ємної зони теплообміну, покращує тепловіддачу від гарячого продукту до суміші, за рахунок прискорення обміну суміші внаслідок стійкого руху гарячого продукту від місця подачі до місця відбору. Авторам відомі пристрої [4], [5] для розігрівання та зливання високов'язких продуктів з залізничних цистерн та інших ємностей, у яких для розширення зони розігріву й покращення теплообміну між гарячим і холодним продуктом по обсягу цистерни використовують гідродинамічні пристрої для додання потокові руху в напрямку місця відбору. Однак, ці пристрої знаходяться тільки біля середньої частини цистерни і впливають тільки на обмежений обсяг холодного продукту періодично, не забезпечують покращення теплообміну по всьому обсягу цистерни. Все це приводить до низької швидкості розігріву продукту в ємності, збільшення витрат теплоносія, залишку продукту в кінцевих частинах котла цистерни. У пристрої, що заявляється, ці недоліки усунені шляхом включення до складу пристрою додаткового забірного насоса та комплекту тр убопровідних віток подачі і відбору, які розміщуються по обсягу цистерн через горловину люку цистерни, виконанням трубопровідної вітки подачі з гідродинамічними соплами, які обертаються при подачі продукту у цистерну і виконання на трубах вітки відбору забірних отворів і підключення її до входу додаткового забірного насоса. 7 79509 Внаслідок цього забезпечується подача гарячого продукту по обсягу котла цистерни, формування об'ємної зони теплообміну між гарячим і холодним продуктом, стійкий рух продукту від місць подачі до місць отбору продукту по обсягу котла цистерни. За рахунок цього прискорюється процес нагріву продукту в цистерні, заощаджується теплоносій і зменшуються залишки продукту в цистерні після зливання. Завдяки зазначеному, запропонований пристрій забезпечує скорочення часу розігріву продукту в цистерні, зниження витрат теплоносія та поліпшення зливу продукту з цистерни. Таким чином, за рахунок реалізації запропонованих рішень по побудові пристрою для розігріву і зливання високов'язких продуктів із залізничних цистерн та одержання результатів, які не можуть бути досягненні відомими пристроями, підтверджується наявність у запропонованого пристрою новизни і винахідницького рівня. Суть винаходу показана на Фіг.1-5. На Фіг.1 показаний повний склад, взаємне розміщення та взаємозв'язки складових частин та пристроїв для реалізації запропонованого способу розігріву і зливання високов'язких продуктів із залізних цистерн. На Фіг.2-5 показана конструкція вузлів та пристроїв зі складу пристрою, який реалізує запропонований спосіб розігріву і зливання високов'язких продуктів. На Фіг.1 показана технологічна цистерна 1, у нижній частині якої розміщений теплообмінник 2 і підходить забірний трубопровід 3, за допомогою якого насос 4 зв'язує цистерну 1 з магістраллю подачі 5, від якої на кожному робочому місці розвантаження залізних цистерн викопані відводи 6 з запірним вентилем 7. Вентиль 7 за допомогою шланга 8 з'єднаний з вхідним штуцером колектора 9, який знаходиться над горловиною цистерни 10, що подана на місце розвантаження. Вихідні штуцери колектора 9 шлангами 11, 12 підключені до вертикальних труб 13, 14 заглибної трубопровідної вітки 15 подачі гарячого продукту. Труби 13, 14 своїми нижніми кінцями з'єднані замковими пристроями 16, 17 з горизонтальними трубами 18, 19 трубопровідної вітки подачі 15. На цих трубах встановлені по три гідродинамічні пристрої 20 подачі гарячого продукту по обсягу цистерни. Зливальний пристрій 21, знаходиться у нижній частині котла цистерни 10, який через зливальний трубопровід та вентиль 22 поєднано з зливальною магістраллю 23, яка через насос 24 і вентилі 25 та 26 з'єднується трубопроводом 27 з технологічною ємністю 1 та трубопроводом 28 з ємністю товарного продукту 29 (на Фіг.1 умовно не наведена). Додатковий насос 30 своїм входом через гнучкий шланг 31 з'єднаний з виходом колектора 32, вхідні штуцери якого гнучкими шлангами 33, 34 з'єднані з вертикальними трубами 35, 36 трубопровідної вітки відбору продукту з цистерни. У нижній частині ці труби за допомогою замкових пристроїв 37, 38 (аналогічних по конструкції пристроям 16, 17) з'єднані з горизонтальними трубами 39, 40 трубопровідної вітки відбору продукту. Розміщення труб та їх з'єднання виконується при підготовці обладнан 8 ня до роботи. Довжина вертикальних труб 13, 14, 35, 36 більше діаметра котла цистерни, а довжина горизонтальних труб 18, 19, 39, 40 відповідає половині довжини котла цистерни. Вихід додаткового забірного насоса 30 за допомогою трубопроводу 41 через запірний вентиль 42 з'єднано зі зливальною магістраллю 23. Крім того, вхід насосу 30 за допомогою трубопроводу 43 та вентиля 44 з'єднано з магістраллю подачі 5. Парові технологічні магістралі для подачі теплоносія до теплообмінника цистерни 1 та приводу насосу 30 на Фіг.1 не показано. На Фіг.2 показана конструктивна побудова трубопровідної вітки подачі гарячого продукту 15. Вітка складається з двох просторових частин відповідно: - вертикальна труба 13 та горизонтальна труба 18 – це передня частина; - вертикальна труба 14 та горизонтальна 19 – це задня частина вітки. Горизонтальна та вертикальна труба кожної частини з'єднані між собою за допомогою замкових пристроїв 16, 17, складові частини яких – штуцери 45 закріпленні на кінцях вертикальних труб, а фіксуючі втулки 46 на горизонтальних трубах. Кожна горизонтальна труба виконана з відрізків прямих труб 47, які з'єднані між собою корпусною втулкою 48 гідродинамічного пристою 20. Кінцева частина 49 горизонтальних труб 18,19 у місці закріплення фіксуючих втулок 46, виконана з перпендикулярним вигином, радіусом не меншим діаметру горловини люка цистерни. Верхня частина труб 13, 14 має різьбу, за допомогою якої до неї приєднуються шланги 11, 12 колектора 9. На Фіг.3 показана побудова трубопровідної вітки відбору продукту з цистерни, яка також складається з передньої частини труби 35, 39 та задньої частини труби 36, 40. Конструкція вертикальних труб цієї ві тки аналогічна конструкції труб 13, 14 тр убопровідної вітки подачі. Горизонтальні труби 39, 40 мають забірні отвори 50, біля яких встановлені пристрої вимірювання температури продукту 51, а на кінцях труб встановлені втулки 52 з забірним отвором. На протилежних кінцях, тр уби 39, 40 також мають дугову частин у 49 з фіксуючою втулкою 46. З'єднання вертикальних труб 35, 36 з горизонтальними трубами 39, 40 виконується замковими пристроями 37, 38. Конструкція цих пристроїв аналогічна конструкції пристроїв 16, 17 і наведена на Фіг.5. На Фіг.4 показана конструкція гідродинамічного пристрою подачі гарячого продукту 20, що складається з двох сопіл 53, закріплених на протилежних кінцях трубної втулки 54, з'єднаної з поворотною корпусною втулкою 55, яка через шарові опори 56 з'єднується з нерухомою корпусною втулкою 57, розміщеною у отворі втулки 48 горизонтальних труб 18, 19. Втулка 57 фіксується за рахунок кільцевого бурту 58 та різьбової кришки 59. Для забезпечення проходу продукту по горизонтальній трубі у нижній частині корпусної втулки 57 виконано наскрізний отвір, близький за розміром до внутрішнього діаметра горизонтальних труб 18, 19. Фіксація трубної втулки 54 здійснюється різьбовою кришкою 60. Конструкція сопла 53 показана 9 79509 на полі «б» Фіг.4. Сопло має вихідний отвір 61, перпендикулярний осі трубної втулки 54. На Фіг.5 показана конструкція замкових пристроїв 16, 17, 37, 38, які складаються з штуцера 45 та фіксуючо ї втулки 46, на зовнішній поверхні якої виконані чотири подовжніх пази, у яких на осях встановлені важелі 62, з плоскою пружиною 63. На протилежних кінцях важелів 62 виконані кінцеві зуби 64. Внутрішня порожнина, фіксуючої втулки 46 має циліндричну частину відповідну діаметрові циліндричної частині штуцера 45 та конічний перехід, що відповідає передньому конусу штуцера. На штуцері 45 після циліндричної частини виконаний другий конусний перехід з кільцевим пазом 65, шириною рівною розміру зубів 64. На кінцевій частині штуцера рухливо встановлена захисна втулка 66, внутрішній діаметр якої (з боку фіксуючо ї втулки 45), дорівнює діаметрові фіксуючих важелів 62 при знаходженні зубів 64 у пазі 65. Для встановлення втулки 66 у крайнє положення на її кінці розміщена циліндрична пружина 67. Спосіб та пристрій працюють наступним чином. У технологічній цистерні 1 за рахунок тепла змійовика 2 технологічний об'єм продукту розігрівається до робочої температури 70-90°С. Робоча цистерна 10 з продуктом подається на робоче місце розвантажувальної естакади. У відкриту горловину люка цистерни 10 встановлюється горизонтальна труба 18 вітки подачі 15. Після розміщення труби у цистерні на повну довжину прямої частини виконується її розворот у вертикальній площині за рахунок дугової частини 49. Після цього проводиться її з'єднання з вертикальною трубою 13, за допомогою замкового пристою 16. Після цього з'єднані труби 13 і 18 опускаються на дно цистерни, при цьому верхній кінець труби 13 знаходиться вище горловини люка цистерни. Аналогічним чином встановлюють у цистерну труби 35 і 39 відбору продукту. Після розміщення передньої частини трубних віток подачі і відбору у передню частину цистерни 10, виконують розміщення задньої частини віток подачі та відбору у задню частину цистерни. Після установки усіх тр уб усередині цистерни, до горловини цистерни підводять колектори 9, 32, які закріплені на елементах конструкції естакади. При цьому колектор 9 постійно підключений шлангом 7 до відводу магістралі подачі, а колектор 32, постійно підключений до входу додаткового забірного насоса 30 шлангом 31. Вихідні шланги 11,32 колектора 9 підключають до труб 13, 14, а шланги 33, 34 колектора 32 підключають до труб 35, 36. Установка готова до роботи. На початку процесу розігріву, при відкритті вентилів 7, 44, гарячий продукт подається у вітку подачі та вітку відбору, що забезпечує швидке нагромадження гарячого продукту у вільному обсязі цистерни і початок розігріву основного продукту. Після цього вентиль 44 закривається і включається у роботу додатковий насос 30, який через шланг 31, колектор 32, шланги 33,34, вертикальні труби 35, 36 та горизонтальні 39, 40, через отвори 10 50 починає відбирати з обсягу цистерни суміш гарячого і холодного продукту, за рахунок чого починається заміщення суміші продукту гарячим продуктом і істотно поліпшується процес тепловіддачі гарячого продукту продукту у цистерні. Подача гарячого продукту усередину цистерни проводиться, через 6 пар, обертових, за рахунок реактивних сил струменів, сопел 53 гідродинамічних пристроїв 20. При цьому формується об'ємний простір гарячого продукту, який поступово розширюється, біля кожного гідродинамічного пристрою, як за рахунок витікання струменів з сопел, так і за рахунок перемішування продукту при обертанні сопел. Відібрана насосом 30 суміш подається через трубопровід 41 та вентиль 26 у зливальну магістраль 23 та за допомогою насоса 24, через вентиль 26 і трубопровід 27 суміш повертається в цистерну 1. Після нагрівання суміші до 70-90°С теплообмінником 2 вона знову подається у робочу цистерну 10 через магістраль 5. Фактична температура продукту у цистерні контролюється пристроями 51, які розташовані біля отворів забору 50 на горизонтальних труба х 39, 40. Після досягнення продуктом у цистерні температури, необхідної для повного зливу, проводиться відкриття зливального пристрою 21 цистерни 10. Продукт, під дією атмосферного тиску та за рахунок роботи насоса 24, відбирається з цистерни, і при закритому вентилі 26 та відкритому вентилі 25, продукт через трубопровід 28 надходить у схови ще продукту 29. Для поліпшення процесу зливання проводиться подача гарячого продукту через вентиль 44 у трубопровідні вітки відбору, аналогічно початку процесу розігріву. Після закінчення зливу продукту з цистерни припиняють подачу гарячого продукту закриттям вентилів 7 і 44, закривають зливальний пристрій цистерни і здійснюють технологічну продувку паром трубопровідних віток подачі та відбору. Після закінчення цієї операції проводиться демонтаж заглибного пристрою у зворотному порядку: відключаються шланги, підіймаються по черзі вертикальні та горизонтальні труби і розміщаються на місцях збереження на площадці естакади. Цистерна відводиться з робочої позиції розвантаження, а на робоче місце подається наступна цистерна під розвантаження. Цикл роботи повторюється. Використання запропонованих способу та пристрою прискорює процес розігріву продукту у цистерні, знижує витрати теплоносія та забезпечує повний злив продукту з цистерни. Джерела інформації: 1. Патент RU 41012 (113) від 10.10.2004p.– B67D 5/04 БИМП №78 2004р. 2. Патент RU 2204514 від 27.06.2002p. B65D 88/74 БИМП №14 2003р. 3. Патент RU 32766 від 27.09.2003p. B67D 88/74 БИМП №27 2003р. 4. Патент ЕАПВ 000558 від 04.09.1997р. В08 БАЛ №5 1999р. 5. AC SU 1742165 від 04.08.1989p. B65D 88/74 БИ №23 1980p. 11 79509 12 13 Комп’ютерна в ерстка В. Клюкін 79509 Підписне 14 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of warming-up and draining off of high-viscosity products, which have high solidification points, from the railroad tank cars

Автори англійськоюKyryllov Ihor Anatoliiovych, Shkvarun Mykola Mykhailovych

Назва патенту російськоюСпособ разогрева и сливания высоковязких продуктов, которые имеют высокие температуры застывания, из железнодорожных цистерн и устройство для его осуществления

Автори російськоюАрбузов Андрей Александрович, Кириллов Игорь Анатольевич, Шкварун Николай Михайлович, Якименко Вячеслав Дмитриевич

МПК / Мітки

МПК: B67D 5/01, B65D 88/74, B65G 69/20

Мітки: температуру, продуктів, високов'язких, мають, здійснення, високу, застигання, пристрій, спосіб, цистерн, розігріву, зливання, залізничних

Код посилання

<a href="https://ua.patents.su/7-79509-sposib-rozigrivu-i-zlivannya-visokovyazkikh-produktiv-shho-mayut-visoku-temperaturu-zastigannya-iz-zaliznichnikh-cistern-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб розігріву і зливання високов’язких продуктів, що мають високу температуру застигання, із залізничних цистерн та пристрій для його здійснення</a>

Попередній патент: Універсальний шарнір

Наступний патент: Пристрій для очищення внутрішньої порожнини трубопроводу

Випадковий патент: Прес-ножиці