Зносостійкий елемент

Формула / Реферат

Зносостійкий елемент, що включає металеве тіло заданої просторової конфігурації і геометричних параметрів, який відрізняється тим, що тіло зносостійкого елемента виконано з порошкоподібного високоміцного металу, наприклад карбіду вольфраму або карбіду титану в суміші із флюсом, підданого термічному впливу до стану монолітного тіла і розташованого усередині порожнини металевого трубчастого елемента, порожнина якого має переріз прямокутної, трикутної або еліптичної форми, при цьому за рахунок високотемпературного впливу між зовнішньою поверхнею монолітного зносостійкого елемента і внутрішньою поверхнею металевої оболонки розташована контактна зона дифузії металів, ширина якої становить від 10 до 30 % товщини оболонки металевого трубчастого елемента, при цьому із зовнішньої сторони трубчастого елемента розташована опорна поверхня, виконана з можливістю взаємодії за допомогою з'єднання газовим або електричним зварюванням з металевою поверхнею робочого органа, при цьому сама оболонка металевого трубчастого елемента за зоною опорної поверхні виконана з можливістю видалення її з поверхні зносостійкого елемента впливом абразивного середовища.

Текст

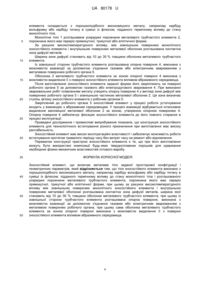

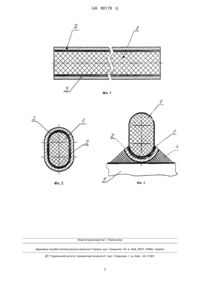

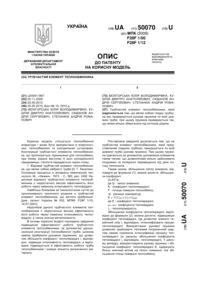

Реферат: UA 80178 U UA 80178 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування в різних галузях промисловості, зокрема може бути використана для виготовлення робочих органів машин різного призначення, взаємодіючих з абразивним середовищем. Корисна модель являє собою конструктивний елемент, що виготовляється і установлюється на устаткуванні, що призначене для тривалої взаємодії з абразивними сумішами. Пристрій призначений для підвищення зносостійкості робочих органів, а також тих їхніх частин, які піддаються максимальному динамічному і статичному впливу абразивного середовища. Зокрема, корисна модель призначена для робочих органів різних сепараторів, агрегатів, що перекачують, елеваторів, навантажувальних машин і транспортерів. Застосування пристрою підвищує зносостійкість робочих органів, що забезпечує збільшення їх експлуатаційного ресурсу і зниження собівартості експлуатації устаткування. Корисна модель належить до зносостійких елементів, яким може бути надана будь-яка просторова конфігурація залежно від конфігурації робочого органа машини. Відома конструкція зносостійкого елемента просторової конфігурації, виконаного у вигляді монолітного тіла з полімерних матеріалів (http://ru.wikipedia.org/wiki/%D0 %9A%D0 %BE%D0 %BC%D0 %BF%D0 %BE%D0 %B7 %D0 %B8 %D1 %86 %D0 %B8 %D0 %BE%D0 %BD%D0 %BD%D1 %8B%D0 %B9_%D0 %BC%D0 %B0 %D1 %82 %D0 %B5 %D1 %80 %D0 %B8 %D0 %B0 %D0 %BB). Недоліком відомої конструкції є те, що полімерний зносостійкий елемент являє собою робоче тіло, укріплене армуючими елементами у вигляді фібри з металу або інших високоміцних елементів, що підвищують міцність конструкції. Застосування полімерних зносостійких елементів підвищує собівартість експлуатації устаткування через високу вартість, обумовлену складністю і тривалістю виготовлення. Крім того, такого типу зносостійкі елементи мають значно меншу міцність у порівнянні з металевими елементами, а і відповідно менший експлуатаційний ресурс. Істотним недоліків відомих зносостійких елементів є те, що вони вимагають спеціальних кріплень на поверхні робочого органа. Ці кріплення повинні надійно фіксувати елемент на поверхні робочого органа. Крім того, така конструкція ускладнює конструкцію агрегату, і вимагає додаткових трудових і матеріальних витрат на профілактику фіксації зносостійкого елемента. Як найближчий аналог вибрана конструкція зносостійкого елемента, який виконано з високоміцного і зносостійкого сплаву. Зносостійкий елемент має задану просторову конфігурацію і параметри, які визначаються типом і параметрами робочого органа агрегату (Патент Росії № 2401238 на винахід) Конструкція пристрою передбачає можливість надання йому необхідної форми за рахунок механічного впливу або виливки в спеціальній формі. Конструкція відомого зносостійкого елемента характеризується значними витратами при виготовленні. Механічна обробка, для надання необхідної конструкції зносостійкого елемента, вимагає тривалих матеріальних і трудових витрат. Надання необхідної конструкції зносостійкому елементу шляхом його виливки вимагає значних витрат праці і часу на виготовлення форми, вибір температурних режимів плавлення металу, його остигання, процедури формування кристалічної решітки, що формує тіло зносостійкого елемента. Зносостійкий елемент заданої форми, представляючи монолітне тіло, безпосередньо кріпиться до робочого органа агрегату. Кріплення елемента здійснюється, як правило, за допомогою зварювання, що призводить до значних втрат металу, що, потрапляючи в зону плавки металу, втрачає свої необхідні фізико-механічні властивості. Кріплення відомої конструкції зносостійкого елемента за допомогою зварювання не забезпечує можливості надійної експлуатації, тому що з'єднання зварюванням різнорідних металів призводить до ймовірності від'єднання зносостійкого елемента від робочого органа агрегату. Це призводить до зупинки агрегату і, відповідно, необхідності позапланового ремонту, що вимагає значних матеріальних і трудових витрат. В основу корисної моделі поставлена задача удосконалення конструкції зносостійкого елемента за рахунок того, що його тіло сформоване у вигляді біметалічної трубчастої конструкції, у якій зовнішня оболонка виконана металевою, а внутрішня - зі зносостійкого елемента, тіло якого сформовано із суміші зносостійкого металевого порошку із флюсом, підданих термічній обробці до утворення монолітного тіла, фізико-механічні властивості якого забезпечують високу міцність і тривалу динамічну взаємодію з абразивним середовищем. Конструкція зносостійкого елемента передбачає наявність контактної поверхні на зовнішній оболонці, за допомогою якої елемент закріплюється на робочій поверхні агрегату. 1 UA 80178 U 5 10 15 20 25 30 35 40 45 50 55 Виконання зносостійкого елемента з опорною поверхнею за рахунок звареного з'єднання дозволяє забезпечити високий ступінь кріплення до робочого органа, запобігаючи ймовірним втратам дорогого високоміцного метала за рахунок його дифузії з металом зварювального електрода. Крім того, застосування зовнішньої сталевої оболонки дозволяє вибирати її з металу, фізико-механічні властивості якого аналогічні фізико-механічним властивостям металу, з якого виготовлений робочий орган агрегату. Технічний результат від реалізації корисної моделі дозволяє одержати універсальний виріб, що може бути використаний у вигляді зносостійкого елемента в різних конструкціях, взаємодіючих з абразивними сумішами або поверхнями. Універсальність виробу полягає в широкому діапазоні засобів, де воно може бути використано. Пристрій передбачає можливість надання йому різної просторової форми залежно від застосовуваного устаткування. Конструкція пристрою передбачає можливість мінімізації втрат дорогого високоміцного металу за рахунок кріплення металевої оболонки за допомогою звареного з'єднання. Вибрана конструкція з'єднання зносостійкого елемента до оболонки за рахунок дифузії, реалізація якої досягається за рахунок високотемпературною обробкою виробу відповідної форми і геометричних параметрів, забезпечує можливість надання будь-якої необхідної форми зносостійкому елементу, гарантовано забезпечити високу якість кріплення до будь-якої металевої поверхні робочого органа. Виготовлення пристрою має низьку собівартість і можливість реалізації високого рівня механізації технологічного процесу, а висока якість кріплення забезпечує можливість експлуатації зносостійкого елемента протягом тривалого строку до повного зношування. Поставлена задача вирішується за рахунок того, що зносостійкий елемент включає металеве тіло заданої просторової конфігурації і геометричних параметрів. Відповідно до корисної моделі, тіло зносостійкого елемента виконано з порошкоподібного високоміцного металу, наприклад карбіду вольфраму або карбіду титану в суміші із флюсом, підданого термічному впливу до стану монолітного тіла. Зносостійкий елемент розташований усередині порожнини металевого трубчастого елемента, порожнина якого має переріз прямокутної, трикутної або еліптичної форми. За рахунок високотемпературного впливу, між зовнішньою поверхнею монолітного зносостійкого елемента і внутрішньою поверхнею металевої оболонки розташована контактна зона дифузії металів, ширина якої становить від 10 до 30 % товщини оболонки металевого трубчастого елемента. Із зовнішньої сторони трубчастого елемента розташована опорна поверхня, що виконана з можливістю взаємодії за допомогою з'єднання газовим або електричним зварюванням з металевою поверхнею робочого органа. Сама оболонка металевого трубчастого елемента за зоною опорної поверхні виконана з можливістю видалення її з поверхні зносостійкого елемента впливом абразивного середовища. Корисна модель ілюструється схемами, де на фіг.1 показаний поздовжня вертикальна проекція прямолінійного зносостійкого елемента; на фіг.2 - переріз зносостійкого елемента; на фіг.3 - зносостійкий елемент у робочому положенні. Зносостійкий елемент включає тіло 1 з високоміцного металу, наприклад карбіду вольфраму або карбіду титану в суміші із флюсом, підданого термічному впливу до стану монолітного тіла. і Тіло 1 зносостійкого елемента розташовано усередині порожнини металевого трубчастого елемента 2, порожнина якого має переріз прямокутної, трикутної або еліптичної форми. За рахунок високотемпературного впливу між зовнішньою поверхнею зносостійкого елемента 1 і внутрішньою поверхнею металевого трубчастого елемента 2 розташована контактна зона дифузії металів 3, ширина якої становить від 10 до 30 % товщини оболонки металевого трубчастого елемента. Із зовнішньої сторони трубчастого елемента 3 розташована опорна поверхня 4, що виконана з можливістю взаємодії за допомогою з'єднання газовим або електричним зварюванням з металевою поверхнею робочого органа 5. Оболонка металевого трубчастого елемента 2 за зоною опорної поверхні виконана з можливістю видалення її з поверхні зносостійкого елемента впливом абразивного середовища. Пристрій призначений як армуючий елемент для робочих органів агрегатів, взаємодіючих з абразивними середовищами. Як абразивне середовище може бути пульпа, що складається з рідкої і твердої фаз, при різних співвідношеннях складових. Як тверда фаза, як правило, використовується здрібнена мінеральна маса - здрібнена руда, що застосовується на 2 UA 80178 U 5 10 15 20 25 30 35 40 45 50 55 60 збагачувальних фабриках для одержання концентрату з підвищеним вмістом корисного компонента для металургійної промисловості. Крім того, абразивним середовищем може бути сипуча маса, що взаємодіє з виконавчими механізмами агрегатів, що переміщають сипучу гірську масу різного гранулометричного складу і фізико-механічних властивостей. Стосовно до кожного виконавчого органа, конфігурація зносостійкого елемента може бути різною. Необхідні параметри зносостійкого елемента забезпечуються при виготовленні металевої порожньої оболонки, фізико-механічні властивості якої дозволяють змінювати його форму до формування монолітного тіла високої міцності. Особливістю пристрою, що заявляється, є те, що безпосередньо на стадії виготовлення представляється можливим надавати виробу готову форму без застосування істотної механічної і тим більше термічної обробки. Зносостійкого елемент реалізується в такий спосіб. Стосовно до заданого типу устаткування виготовляється трубчаста металева оболонка 2. Трубчастій оболонці 2 може надаватися різна просторова форма залежно від типу застосовуваного устаткування, на якому встановлюється зносостійкого елемент. Як заготівка використовується металева трубчаста оболонка необхідного діаметра. Можуть застосовуватися труби різного діаметра, що виготовляються серійно. Вимоги до оболонки 2 обумовлені тим, що їхнє кріплення до робочого органа 5 машини здійснюється в основному за допомогою газового або електродугового зварювання 4. Міцність кріплення елемента напряму залежить від фізико-механічних властивостей металу 1 і металевої оболонки 2, тому що саме місце зварювання 4 піддається максимальному статичному і динамічному впливу при роботі встаткування. Залежно від призначення робочого органа 5 устаткування, металева оболонка 2 може бути вибрана різного перерізу, наприклад прямокутного, еліптичного, круглого або трикутного. Це обумовлено способом кріплення оболонки 2, геометричними параметрами і просторовою конфігурацією поверхні, до якої кріпиться металева оболонка 2. При виборі оболонки 2 ураховується можливість не тільки її кріплення до поверхні робочого органа 5, але і можливість надання їй необхідної форми. Після вибору металевої оболонки 2 із заданими геометричними параметрами і фізикомеханічними властивостями здійснюють вибір металу, застосовуваного як зносостійкий елемент. Найбільшим поширенням для цих видів зносостійких елементів є карбіди бору, титану або вольфраму. Можуть застосовуватися і інші відомі високоміцні сплави, стійкі до впливу абразивного середовища. Порошок високоміцного металу 1 змішують із флюсом. Флюс забезпечує формування однорідного металевого тіла при наступному термічному впливі. Як флюс може застосовуватися, наприклад, кременистий, марганцовистий або інший флюс. Основною вимогою до флюсу є утворення з його допомогою монолітного високоміцного металевого тіла 1 зносостійкого елемента при термічній обробці без втрати його міцнісних характеристик. Після змішування до рівномірного стану, металевий порошок засипають у трубчасту оболонку 2, рівномірно розподіляють і ущільнюють. Для цієї мети можуть використовуватися вібраційні столи або вібратори, розташовувані в порожнині металевої оболонки. Після повного засипання металевого порошку в порожнину металевої оболонки 2, її піддають термічному впливу. Термічна обробка може здійснюватися в інфрачервоних або індукційних печах, температурний режим термічного впливу яких вибирають виходячи з розрахунку взаємодії металевого порошку із флюсом і модифікації металу в монолітне тіло 1. Особливе значення при формуванні монолітного тіла 1 зносостійкого елемента надається формуванню зони дифузії 3 між бічною поверхнею монолітного тіла 1 високоміцного металу і внутрішньою бічною поверхнею трубчастої металевої оболонки 2. Це необхідно у виді того, що від сили зчеплення між тілом зносостійкого елемента 1 і внутрішньою поверхнею трубчастої оболонки 2 залежить ступінь фіксації зносостійкого елемента на робочому органі 5 застосовуваного встаткування. Проведені дослідження показали, що ширина зони дифузії 3 повинна бути регламентованою і становити від 10 до 30 % товщини трубчастої оболонки. При товщині зони дифузії 3 менш 10 % не забезпечується необхідна сила зчеплення між зносостійким елементом і внутрішньою оболонкою. При збільшенні зони дифузії 3 понад 30 % не забезпечується приріст сили зчеплення. Крім того, це призводить до збільшення собівартості виготовлення зносостійких елементів. У результаті виконаних робіт утворений зносостійкий елемент, що включає металеве тіло 1 заданої просторової конфігурації і геометричних параметрів. Отримане тіло зносостійкого 3 UA 80178 U 5 10 15 20 25 30 35 40 45 50 елемента складається з порошкоподібного високоміцного металу, наприклад карбіду вольфраму або карбіду титану в суміші із флюсом, підданого термічному впливу до стану монолітного тіла. Монолітне тіло 1 розташоване усередині порожнини металевого трубчастого елемента 2, порожнина якого має переріз прямокутної, трикутної або еліптичної форми. За рахунок високотемпературного впливу, між зовнішньою поверхнею монолітного зносостійкого елемента і внутрішньою поверхнею металевої оболонки розташована контактна зона дифузії металів. Ширина зони дифузії становить від 10 до 30 % товщини оболонки металевого трубчастого елемента. Із зовнішньої сторони трубчастого елемента розташована опорна поверхня 4, виконана з можливістю взаємодії за допомогою з'єднання газовим або електричним зварюванням з металевою поверхнею робочого органа 5. Оболонка 2 металевого трубчастого елемента за зоною опорної поверхні 4 виконана з можливістю видалення її з поверхні зносостійкого елемента впливом абразивного середовища. Після виготовлення зносостійкого елемента заданої форми його закріплюють на поверхні робочого органа 5 за допомогою газового або електродугового зварювання 4. При виконанні зварювальних робіт плавленням металу утворять опорну поверхню 4 у вигляді зони дифузії між поверхнею робочого органа 5 і зовнішньою частиною металевої оболонки 2. Ця зона визначає ступінь зв'язку зносостійкого елемента з робочим органом 5. Закріплений до робочого органа 5 зносостійкий елемент у процесі роботи устаткування входить у взаємодію з абразивним середовищем. У процесі взаємодії відбувається інтенсивне видалення маломіцної металевої оболонки 2 за зоною, утвореною опорною поверхнею 4. Опорна поверхня 4 забезпечує фіксацію зносостійкого елемента до його повного стирання в процесі експлуатації. Проведені дослідження і промислові випробування показали, що конструкція зносостійкого елемента для технологічного встаткування різного призначення при виготовленні має високу рентабельність. Зносостійкий елемент має високі експлуатаційні властивості і забезпечує можливість роботи встаткування протягом тривалого періоду часу без витрат часу на ремонт або відновлення. Перевагою конструкції пристрою зносостійкого елемента є те, що при його виготовленні можуть бути використані композиції будь-яких твердосплавних порошків для одержання необхідних фізико-механічних властивостей готового виробу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Зносостійкий елемент, що включає металеве тіло заданої просторової конфігурації і геометричних параметрів, який відрізняється тим, що тіло зносостійкого елемента виконано з порошкоподібного високоміцного металу, наприклад карбіду вольфраму або карбіду титану в суміші із флюсом, підданого термічному впливу до стану монолітного тіла і розташованого усередині порожнини металевого трубчастого елемента, порожнина якого має переріз прямокутної, трикутної або еліптичної форми, при цьому за рахунок високотемпературного впливу між зовнішньою поверхнею монолітного зносостійкого елемента і внутрішньою поверхнею металевої оболонки розташована контактна зона дифузії металів, ширина якої становить від 10 до 30 % товщини оболонки металевого трубчастого елемента, при цьому із зовнішньої сторони трубчастого елемента розташована опорна поверхня, виконана з можливістю взаємодії за допомогою з'єднання газовим або електричним зварюванням з металевою поверхнею робочого органа, при цьому сама оболонка металевого трубчастого елемента за зоною опорної поверхні виконана з можливістю видалення її з поверхні зносостійкого елемента впливом абразивного середовища. 4 UA 80178 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюWear-resistant element

Автори англійськоюMalashko Andrii Yevheniiovych

Назва патенту російськоюИзносостойкий элемент

Автори російськоюМалашко Андрей Евгеньевич

МПК / Мітки

МПК: B24D 3/34

Мітки: елемент, зносостійкий

Код посилання

<a href="https://ua.patents.su/7-80178-znosostijjkijj-element.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий елемент</a>

Попередній патент: Спосіб утворення зносостійкого елемента

Наступний патент: Спосіб моделювання гострої кишкової недостатності

Випадковий патент: Гідродинамічний випромінювач