Процес перевірки звареного шва за допомогою електромагнітних акустичних перетворювачів

Номер патенту: 80557

Опубліковано: 10.10.2007

Автори: Воллебрегт Ян Ерік, Кронемейер Дерк Аріє, Коул Ентоні Томас, Ден Боуер Йоханіс Йозефус, Дімітріадіс Клістеніс

Формула / Реферат

1. Процес перевірки ділянки циліндричного об'єкта (1), який містить розташування серії пристроїв електромагнітних акустичних перетворювачів (7, 8) (ЕМАП) у напрямку вздовж кола, що прилягають до поверхні ділянки об'єкта, який піддається перевірці, збудження пристроїв ЕМАП (7, 8) для передавання послідовно або одночасно акустичних сигналів поперечної пружної хвилі у різних режимах та під різними кутами всередину об'єкта (1) з подальшим виявленням поперечних пружних хвиль, які відбиті та/або проходять крізь об'єкт (1) таким чином, що принаймні значна частина ділянки об'єкта, що перевіряється, сканується пристроями ЕМАП (7, 8), причому пристрої ЕМАП (7, 8) підтримуються у переважно фіксованому положенні відносно об'єкта (1) протягом операції сканування, та пристрої ЕМАП (7, 8) містять кільцеподібний вузол передавачів ЕМАП (7) та кільцеподібний вузол приймачів ЕМАП (8), який відрізняється тим, що процес використовують для перевірки зварених швів (6) між звареними торцями трубних конструкцій, та тим, що кожний з вузлів передавача та приймача ЕМАП (7, 8) містить матрицю перетворювачів ЕМАП (13, 14), які принаймні частково перекривають один одний у напрямку вздовж кола.

2. Процес за п. 1, який відрізняється тим, що кільцеподібний вузол приймачів ЕМАП (8) розташований між звареним швом (6) та кільцеподібним вузлом передавачів ЕМАП (7).

3. Процес за п. 2, який відрізняється тим, що пристрій ЕМАП містить кільцеподібні вузли передавача і приймача ЕМАП по обидва боки звареного шва (6), коли дивитись у поздовжньому напрямку зварених трубних конструкцій(1).

4. Процес за п. 1, який відрізняється тим, що перетворювачі ЕМАП (13, 14) принаймні однієї матриці скомпоновані один на одному так, що частково перекриваються у радіальному напрямку відносно стінки труби.

5. Процес за п. 1, який відрізняється тим, що перетворювачі ЕМАП (13, 14) принаймні однієї матриці розташовані у шаховому порядку у переважно поздовжньому напрямку відносно стінки труби.

6. Процес за будь-яким з пунктів 1-5, який відрізняється тим, що пристрій ЕМАП розташований на корпусі носія, який розташований всередині принаймні однієї з труб, що були приварені одна до одної у стик.

7. Процес за будь-яким з пунктів 1-5, який відрізняється тим, що пристрій ЕМАП розташований на патрубку-носієві, який оточує принаймні одну з зварених труб і який може бути за вибором розділений принаймні на два сегменти після завершення процесу зварювання.

8. Процес за будь-яким з пунктів 1-7, який відрізняється тим, що пристрій ЕМАП приводиться в дію для того, щоб перевірити якість ковальського зварювання трубної конструкції одразу ж після виконання такого зварювання.

9. Пристрій ЕМАП для перевірки ділянки циліндричного об'єкта (1), що містить кільцеподібні вузли передавачів ЕМАП (7) та приймачів ЕМАП (8), які при використанні є розташованими по колу, прилягають до поверхні ділянки об'єкта (1), що перевіряється, та скомпоновані для передавання послідовно або одночасно акустичних сигналів поперечної пружної хвилі у різних режимах та під різними кутами всередину об'єкта для виявлення поперечних пружних хвиль, що відбиваються і/або проходять крізь об'єкт так, що принаймні переважна частина ділянки об'єкта (1), що перевіряється, сканується пристроєм ЕМАП, який відрізняється тим, що пристрій ЕМАП скомпонований таким чином, щоб перевірити зварені шви (6) між звареними краями труб, і тим, що кожний з вузлів ЕМАП передавача та приймача (7, 8) містить матрицю перетворювачів ЕМАП (13, 14), які принаймні частково перекривають один одний у напрямку по колу.

10. Пристрій ЕМАП за п. 9, який відрізняється тим, що він містить принаймні два поздовжньо розташованих набори кільцеподібних передавачів ЕМАП (7) та приймачів (8), причому набори кільцеподібних приймачів ЕМАП (7) розташовані між набором кільцеподібних передавачів ЕМАП (8).

Текст

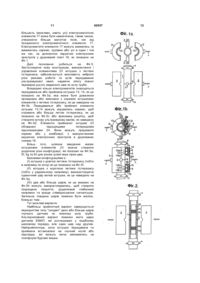

1. Процес перевірки ділянки циліндричного об'єкта (1), який містить розташування серії пристроїв електромагнітних акустичних перетворювачів (7, 8) (ЕМАП) у напрямку вздовж кола, що прилягають до поверхні ділянки об'єкта, який піддається перевірці, збудження пристроїв ЕМАП (7, 8) для передавання послідовно або одночасно акустичних сигналів поперечної пружної хвилі у різних режимах та під різними кутами всередину об'єкта (1) з подальшим виявленням поперечних пружних хвиль, які відбиті та/або проходять крізь об'єкт (1) таким чином, що принаймні значна частина ділянки об'єкта, що перевіряється, сканується пристроями ЕМАП (7, 8), причому пристрої ЕМАП (7, 8) підтримуються у переважно фіксованому положенні відносно об'єкта (1) протягом операції сканування, та пристрої ЕМАП (7, 8) містять кільцеподібний вузол передавачів ЕМАП (7) та кільцеподібний вузол приймачів ЕМАП (8), який відрізняється тим, що процес використовують для перевірки зварених швів (6) між звареними торцями трубних конструкцій, та тим, що кожний з вузлів передавача та приймача ЕМАП (7, 8) містить матрицю перетворювачів ЕМАП (13, 14), які принаймні частково перекривають один одний у напрямку вздовж кола. 2 (19) 1 3 80557 4 переважна частина ділянки об'єкта (1), що перевіряється, сканується пристроєм ЕМАП, який відрізняється тим, що пристрій ЕМАП скомпонований таким чином, щоб перевірити зварені шви (6) між звареними краями труб, і тим, що кожний з вузлів ЕМАП передавача та приймача (7, 8) містить матрицю перетворювачів ЕМАП (13, 14), які принаймні частково перекривають один одний у напрямку по колу. 10. Пристрій ЕМАП за п. 9, який відрізняється тим, що він містить принаймні два поздовжньо розташованих набори кільцеподібних передавачів ЕМАП (7) та приймачів (8), причому набори кільцеподібних приймачів ЕМАП (7) розташовані між набором кільцеподібних передавачів ЕМАП (8). Цей винахід стосується процесу та пристрою для перевірки зварених їх вів за допомогою електроакустичного магнітного перетворювача (ЕМАП). Використання пристроїв ЕМАП для перевірки зварених швів викладено в патентах США 5,439,157 та 5,474,225. У відомих способах перевірки зварених швів за допомогою ЕМАП роботизований транспортний прилад, який містить передавальну та прийомну обмотки ЕМАП, автоматично позиціонується на одному боці тільки що створеного звареного шва, де передавальна обмотка ЕМАП передає ультразвукові поперечні хвилі SH до звареного шва, а прийомна обмотка ЕМАП перетворює будь-які ультразвукові поперечні хвилі SH, відбиті звареним швом, у сигнал, який використовується для того щоб на його підставі виявити дефекти у шві. Роботизований транспортний прилад при роботі переміщується вздовж поверхні однієї із зварених площин, що йде паралельно зварному шву, і цей прилад може бути підключений до блоку керування, який автоматично регулює параметри зварювального пристрою, який переміщується попереду приладу з ΕМАП. Використання роботизованого транспортного приладу не є практичним для перевірки зварених швів між трубами, оскільки це вимагає щоб роботизований транспортний пристрій обертався навкруг звареної труби, що вимагає затрат часу та використання складного роботизованого комплексу. Використання пристроїв ЕМАП для перевірки зварених швів і/або труб також викладено у [Патенті США No.5,652,389 (Barnes, et. al.), Патенті США No.5,760,307 (Latimer et. al.), WO Патент No. 02/40986 та патент США 5,808,202, (Passarelli)]. Barnes розкриває спосіб відбиття імпульсів та прилад для перевірки інерції звареного шва у плоских пластинах з використанням ЕМАП, Latimer розкриває спосіб виключення кореневого та коронкового сигналів, використовуючи перехресні або колінеарні пристрої ЕМАП, та Passarelli розкриває спосіб відбиття імпульсів для перевірки циліндричних об'єктів, включаючи прутки та труби. Прилад, описаний Passarelli має недоліки у тому, що він має фіксовану конструкцію у вигляді кільця, яка не може бути легко встановлена на трубних конструкціях, і зварювання на платформі бурової вишки є небезпечним з точки зору пошкодження приладу або буде виконуватись із значними втратами часу. Іншим недоліком цієї конструкції є розташування електромагнітів, передавальної та прийомної котушки, u о не забезпечує 100% перевірку звареного шва навкруг труби, оскільки апертура передавачів менша ніж ультразвукове поле в районі звареного шва. Обертання трубної деталі могло б зменшити цей недолік, але це неможливо, коли такі деталі зварюються на підлозі бурової вишки, як це буде пояснюватись нижче. На додаток, труднощі, викликані цим та іншим прикладом рівня техніки є такі, що зварювальний шов перевіряється тільки за допомогою відбиття імпульсного сигналу. Однак, щоб запобігти некоректній інтерпретації відбитих сигналів, наприклад, через дифракцію або розсіяння сигналу у звареному шві, бажано вимірювати одночасно як відбиття, так і передавання, використовуючи при цьому принаймні два прилади ЕМАП, які розташовуються вище та нижче від звареного шва. Процес та пристрій ΕΜΑП; згідно з преамбулою пп.1 та 9 формули винаходу, відомі з [WO 02/40986]. Інші процеси перевірки за допомогою пристроїв ЕМАП та системи на їх основі викладені в [патенті ЕР No.0781994, у міжнародній заявці WO 96/026 31 та патентах США №№5085082; 4184374; 4289030; В61703361; 5581037; 4127015 та 4471658]. Метою цього винаходу є надання поліпшеного процесу та системи для перевірки звареного шва за допомогою пристрою ЕМАП, який не вимагає використання роботизованого транспортного приладу, і який може бути активований, щоб перевірити зварювальний шов на будь-яких нестандартних поверхнях та/або наявність оксидних включень одразу ж після того як був утворений зварений шов по всій його довжині. Процес перевірки звареного шва на трубі, згідно з цим винаходом, мстить розташовування серії електромагнітних акустичних перетворювачів (ЕМАП ) у напрямку по довжині кола, які прилягають до поверхні ділянки об'єкту, що перевіряється, збудження ЕМАП для передавання послідовно або одночасно акустичних сигналів поперечної пружної хвилі у різних режимах та під різними кутами всередину об'єкта, і для виявлення поперечних пружних хвиль, відбитих та/або які проходять крізь об'єкт у такий спосіб, що принаймні переважна частина ділянки, яка перевіряється, сканується пристроями ЕМАП причому пристрої ЕМАП підтримуються у виключно фіксованому положенні відносно об'єкта протягом операції сканування, та пристрої ЕМАП містять кільцеподібний вузол передавачів ЕМАП 5 та кільцеподібний вузол приймачів ЕМАП, який характеризується тим, що цей спосіб використовується для перевірки зварених швів між звареними торцями трубних конструкцій, і що кожний з вузлів передавача та приймача містить матрицю перетворювачів ЕМАП, які принаймні частково перекривають один одного у напрямку по колу. Було спостережено, що оскільки вузли приймача та передавача ЕМАП містять матрицю перетворювачів ЕМАП , які принаймні частково перекривають один одного у напрямку по колу уся довжина звареного шва може бути перевірена одразу ж після процесу зварювання за допомогою стаціонарної матричної структури передавачів ЕМАП , кожний з яких передає поперечну пружну хвилю в ділянку стінки труби, яка має тенденцію бути тонкішою, ніж ширина самого передавача. Перетворювачі ЕМАП принаймні з однієї матриці можуть бути зібрані один на одному у радіальному напрямку відносно стінки труби. У іншій спосіб, перетворювачі ЕМАП з принаймні однієї матриці розташовуються у шаховому порядку у переважно поздовжньому напрямку відносно стінки труби. Використання пристроїв ЕМАП , що підтримуються у переважно фіксованій позиції відносно звареного шва протягом процесу сканування, дає змогу перевірити зварювальний шов одразу після виконання процесу зварювання і, таким чином, дає можливість перевірити якість шва значно швидше, ніж відомі на сьогодні пристрої перевірки за допомогою ЕМАП , де ці пристрої переміщуються відносно звареного шва протягом процесу сканування звареного шва, як це викладено в [патентах США №№4,184,374 та 5,085,082], а також у міжнародній заявці WO 96/02831. Пристрої ΕΜΑП, за вибором, містять кільцеподібний вузол розташованих по колу передавачів ЕМАП та кільцеподібний вузол розташованих по колу приймачів ΕΜАП, які містяться між звареним швом, та кільцеподібним вузлом передавачів ЕМАП. У найбільш прийнятному варіанті здіснення винаходу пристрої ЕМАП) містять кільцеподібні вузли передавача та приймача ЕМАП по обидва боки звареного шва, коли дивитись у поздовжньому напрямку в зварених трубах. В одному з варіантів здійснення винаходу пристрій ЕМАП розміщується на носії, що розташований всередині принаймні однієї із зварних труб. Цей варіант пристрою EMAП також можна використовувати для перевірки звареного шва безпосередньо за місцем розташування, наприклад, у свердловині, або на трубопроводах, які підтримуються баржами, або ж одразу після зварювання або дещо пізніше, наприклад, для того щоб перевірити якість звареного шва після декількох років експлуатації. В іншому варіанті пристрій ЕМАП розміщується на патрубку-носієві, який охоплює принаймні одну зі зварених труб та який, за вибором, може бути розділений на принаймні два сегменти патрубка після завершення процесу 80557 6 зварювання. Цей варіант також може використовуватись для перевірки звареного шва безпосередньо на місці, наприклад, на платформі бурової вишки або на трубопроводах на баржах. Пристрій ЕМАП та процес перевірки звареного шва труб за допомогою пристрою ЕМАП здатен перевірити якість ковальського зварювання труб одразу ж після того, як була виконана така зварювальна операція. Пристрій ЕМАП, згідно з винаходом, складається з кільцеподібних вузлів передавачів та приймачів ЕМАП, які розподілені по колу та прилягають до поверхні ділянки об'єкту, який піддається перевірці, і скомпоновані таким чином, щоб мати можливість передавати послідовно або одночасно акустичні сигнали поперечної пружної хвилі у різних режимах та під різними кутами в середину об'єкту та виявляти поперечну пружну хвилю, відбиту і/або яка проходить крізь об'єкт, у такий спосіб, щоб принаймні значна частина ділянки об'єкту, що перевіряється, сканувалась цим пристроєм EMAП, який характеризується тим, що пристрій ΕΜΑП є скомпонованим таким чином, щоб перевіряти зварювальні шви (6) між звареними краями труб, та що кожний з вузлів передавача та приймача ЕМАП(7,8) містить матрицю перетворювачів ЕМАП(13,14), які принаймні частково перекривають один одного у напрямку вздовж кола. В іншому варіанті здійснення винаходу, пристрій містить у повздовжньому напрямку принаймні дві кільцеподібні решітчасті структури з передавачів та приймачів ЕМАП так, що кільцеподібні решітчасті структури приймачів EMAП розміщуються між кільцеподібними решітчастими структурами передавачів ЕМАП. Опис найбільш прийнятних варіантів здійснення винаходу Деякі найбільш прийнятні варіанти пристрою ЕМАП, та процесу перевірки якості звареного шва за допомогою цього пристрою, згідно з цим винаходом, будуть описані більш детально з посиланням на фігури, які їх супроводжують, і в яких: Фіг.1а та 1b показують види збоку та зверху установки ковальського зварювання, яка обладнана пристроєм ЕМАП для перевірки звареного шва, згідно з цим винаходом. На Фіг.2 наведено вид поздовжнього розрізу труботримача, який вставлений у пару ковальськозварених труб, і який несе кільцеподібні вузли передавачів та приймачів ΗΜΑΊ7 на кожній стороні звареного шва; На Фіг.3 наведено вигляд поздовжнього розрізу звареного шва між трубами, через який проходить ультразвуковий сигнал; На Фіг.4 (а - є) наведені трьохвимірний вид вузла "передавач - приймач ЕМАП і як акустичний сигнал передається всередину стінки труби; та На Фіг.5 наведено різні придатні конфігурації вузлів передавача та приймача ЕМАП. Традиційним способом з'єднання по довжині нафтопромислових трубопровідних виробів (OCTG) або колон, призначених для кріплення свердловин або трубопроводів, є різьбові 7 з'єднання або Інший вид з'єднання, який базується на придатному способі зварювання, схожому на зварювання вибухом, способі зварювання в середовищі захисного газу, зварювання стику з оплавленням країв, та ін. У випадку зварювання, наявність деяких дефектів буде зменшувати міцність шва, і звідси й безпечність конструктивної цілісності газового або нафтового трубопроводів у свердловині. Таким чином, належна перевірка звареного шва на наявність раковин або інших дефектів є необхідною. Бажано перевірити зварений шов одразу ж після його утворення із застосуванням способу неруйнівного контролю. Труби 1 на платформі вишки утримуються в одну лінію у вертикальному та фіксованому положенні протягом зварювання з використанням трубних затискачів 4, як показано на Фіг.1 та 2. Після перевірки та підтвердження якості звареного шва труба 1 опускається у стовбур свердловини, а друга частина трубопроводу або обсадної колони (мінімальна довжина 10м) встановлюється на її вершину та зварюється, і т. д. Щоб мінімізувати втрату часу на монтаж бурової установки та щоб покращити безпеку на платформі бурової, бажано виконувати перевірку звареного шва повністю автоматично, починаючи одразу ж після утворення звареного шва та завершення її у мінімально короткий час. З міркувань цілісності стовбура свердловини, необхідно перевіряти шов по всій його довжині по колу труби. На даний час мається широкий діапазон добре відомих технологій з перевірки стикових зварених швів в балонах та трубах, які базуються на рентгенівських променях, ультразвукових способах, ЕМАП, вихрових струмах та їх похідних, таких як SLOFEC, вихровий струм у віддаленому полі, вихрові струми з частковим насиченням і т. д. Однак вимога перевірки трубчастих конструкцій, які призначені для використання в стовбурі свердловини є новаторським викликом, який унеможливлює застосування багатьох способів та/або їх конструкцій. Ці вимоги є такими: a. Швидке завершення перевірки на відносно недостатньо підготовлених поверхнях, коли зварений шов ще гарячий. b. Робота у повністю автоматизованому режимі обладнання для перевірки с Негайний зворотний зв'язок, щоб мати можливість дати оцінку модо прийняття як якісного або відкидання як неякісного перевіреного звареного шва. d. Інтеграція зі зварювальним пристроєм. е. Безпечна робота у потенційно небезпечному середовищі. Даний винахід дає можливість використовувати технологію EMAП для перевірки звареного шва на платформі бурової вишки. Перевірка способом ЕМАП (електромагнітний акустичний перетворювач) є відомим способом, в якому взаємодія між магнітним та електромагнітним полями індукує звукову енергію в деталі, яка піддається перевірці. Утворена звукова хвиля відбивається аномаліями або дефектами і може бути виявлена придатним до 80557 8 цього приймачем. Приймач може бути або звичайним п'єзоелектричним перетворювачем або ΕМАП. Щоб підтвердити магнітний зв'язок передавання EMAП приймач на другому боці звареного шва може застосовуватись як перевірка проходження енергії. У цьому випадку, відносна потужність цієї енергії змінюється в залежності від наявності дефектів і використовується для ідентифікації дефектів. У процесі, згідно з цим винаходом, застосовані нові конструкції вузлів передавача та приймача ЕМАП які підтримуються в стаціонарному положенні відносно звареного шва та придатні до перевірки ковальського зварювання труб одразу після процесу зварювання. Щоб забезпечити коректне та точне положення датчиків ΕΜΑΊ1, була розроблена нова конструкція, де стаціонарні пристрої ЕМАП, скомпоновані так, щоб сканувати всю довжину звареного шва, що дозволяє інтегрувати пристрій в машину для здійснення ковальського зварювання або у труботримач, який використовується для встановлення трубних конструкцій у той час, коли вони зварюються одна до одної. На Фіг.1 та Фіг.2 зображено зовнішній прилад для неруйнівного контролю звареного шва, який містить два датчики ЕМАП 7,8. Бажано, щоб датчики ЕМАП 7,8 розташовувались або над зварним швом 6, нижче звареного шва 6 або, що найбільш прийнятне, над звареним швом 6 та нижче нього, і щоб вони знаходились близько (зазвичай, не більше ніж 2 мм) від стінки труби. Кожний датчик ЕМАП, містить послідовність вузлів передавачів та приймачів ЕМАП 7а, 7b, 8а, 8b, розташованих по колу. В кожному вузлі приймач 8а, 8b розташований суміжно з передавачем 7а,7b, алеї між передавачем 7а, 7b та звареним швом 6. Стаціонарні датчики ЕМАП можуть інтегруватись в камеру 3 захисного газу машини для здійснення ковальського зварювання (Фіг.1) або у внутрішній труботримач 25 (Фіг.2). Стаціонарний датчик 7,8 EMAП є кільцеподібним, як це наведено на Фіг.1а та 1b, і є поділеним принаймні на 2 частини, як це показано на Фіг.1а. Протягом усієї операції зварювання та перевірки труби 1 тримаються у фіксованому положенні, вони не мають змоги обертатись, через використання трубних затискачів 4. Камера 3 захисного газу ковальсько-зварювальної машини закривається протягом цього часу та оточує електроди 2, що притискаються до труб 1, до операції ковальського зварювання, щоб нагріти τ зубні краї, які повинні бути з'єднані за допомогою ковальського зварювання. Контрольні електронні пристрої, попередні підсилювачі, сигнальні пре-процесори і т. ін., розташовуються на друкованих схемах 16 близько до електромагнітів та котушок T/R (передача/прийом) передавача та приймача ЕМАП. Активне охолодження для електромагнітів також забезпечується обдуванням захисного газу в камері 3, як це показано стрілками 5. В процесі роботи кожна пара R/T 8а, 7а, 8b, 7b активується та керується блоком електронних 9 перемикачів на друкованій платі 16. Сигнал, що утворюється кожним з передавачів 7а, 7b і т. д., передається через трубу 1 до звареного шва 6, прилеглий приймач 8 виявляє цей сигнал з метою калібрування, і сигнал продовжує поширюватись до звареного шва 6. Якщо мається дефект у звареному шві б, тоді сигнал відбивається у напрямку до передавача 7а, 7b, де приймачі 8а, 8b виявляють його та повідомляю про дефект. Коли датчики 7, 8 ЕМАП застосовуються разом з ковальсько-зварювальною машиною, як це показано на Фіг.1а та b, вони автоматично центруються навколо стінки 1 труби, використовуючи пружинну систему 9, коли камера 3 захисного газу закрита. Поверхні 13a-b, 14a-b передавачів та приймачів EMAП7a-b, 8a-b захищені тонкою плівкою 12, зазвичай це тонка металева плівка 0,1мм, хоча можуть застосовуватись інші зносостійкі матеріали. На Фіг.2 представлені датчики ΕΜΑП, які змонтовані на внутрішньому тримачеві труб 25 для, наприклад, ковальського зварювання. У цьому застосуванні датчики 7, 8 ЕМАП для перевірки містять послідовності розташованих по колу пар передавачів ЕМАП7с та 7d, а також приймачів ЕМАП8с, 8d на кожній стороні зони зварювання 6. Забезпечено подачу живлення в труботримачі 25 для постійних магнітів або електромагнітів, які потребуються для перевірки шва способом ЕМАП, та відповідне живлення для блоку електронних перемикачів та шини даних. Найпростіший та найбільш прийнятний варіант здійснення винаходу потребує, щоб труботримач 25 попередньо розміщувався в одній з труб 1, які повинні зварюватись Це дозволяє перевірочним датчикам бути в якісному контакті зі стінкою труби зі сталими вимогами до контакту, і можуть завершуватись використанням простого матеріалу-підкладки, такого як пінна гума. Там, де пристрій для перевірки потребує переведення в інше положення, то вузол датчиків ЕМАП7c-d, 8c-d розташовується на трубі 1, використовуючи метод активації, для якого є декілька можливостей. Вузол датчиків ЕМАП7, 8 знаходиться у режимі готовності протягом процесу зварювання і починає процес перевірки одразу ж після завершення процесу зварювання, коли температура звареного шва достатньо знижена, наприклад до 700°С. Майже ідентична конфігурація може застосовуватись у перевірці труб та металевих зливків або каротажного пристрою для перевірки зварних швів безпосередньо за місцем розташування, наприклад, у свердловині або у трубопроводах на або біля поверхні землі, для того щоб перевірити якість зварювання після декількох років експлуатації. Фігура 3 ілюструє переваги використання другої послідовності приймачів ЕМАП, наприклад, R2 на протилежному боці звареного шва 6 відносно передавачів, наприклад, Т1 на додаток до звичайного використання першої послідовності приймачів R1 ЕМАП на тому ж боці звареного шва 6, що і передавачі Т1. Якщо відсутні дефекти у звареному шві б, то ця друга послідовність 80557 10 відповідних приймачів R2 буде виявляти сильний сигнал, ι соли він пройде через зварений шов. Якщо ця друга послідовність приймачів R2 t-е є присутньою, тоді існує більший ступінь невизначеності відносно розмірів дефекту, тому що відбиті сигнали можуть розсіюватись і можуть бути втрачені, тоді в цьому випадку розміри дефекту у зварному шві б можуть бути некоректно/помилково інтерпретовані. Крім встановлення дійсних параметрів дефекту, симетрична конфігурація передавачів та приймачів Т1,2 та R1.2 по обох боках звареного шва 6 надає засіб для регулювання підсилення приймальної котушки, наприклад, R1. Подальшою перевагою симетричної конфігурації передавача та приймача Т1,2 та R1,2 є те, що вона дає змогу системі ЕМАП функціонувати у різних режимах. Наприклад, шляхом зміни відносного кута між трубою, магнітним та електромагнітним полем можна викликати вібрацію сталі у будь-якому напрямку. Однією з переваг цього є те, що дозволяє цілій стінці труби "бути у стані вібрації, і підчас вібрації усього корпусу переходити по трубі вздовж її стінки. Це запобігає "проскакуванню", як це наведено на Фіг.3, та значно покращує відношення сигнал-шум. Той же самий процес повторюється для передавача Т2, таким чином надаючи дублювання усій конфігурації. На Фіг.4а та b зображено датчики передавача та приймача ЕМАП7, 8 що складені з набору листових електромагнітів 17, які можуть керуватись індивідуально, в групах або всі одночасно. Окремі електромагніти 17 відділяються один від одного тонкою прокладкою-розпоркою 18. В найбільш прийнятному варіанті, яке ілюструється на Фіг.4b, окремі електромагніти 17 можна встановлювати разом шляхом з'єднань 17а типу «Леголенд». Ця конструкція дає змогу вузлам датчиків 7,8 ЕМАП бути скомпонованими для різних діаметрів труби. Кінці датчиків 7,8 ЕМАП покриваються придатним захисним матеріалом 15, наприклад, Vespel, для того щоб запобігти пошкодженню та забрудненню вузлів передавача та приймача. При такому розташуванні (на обох сторонах) гнучкі котушки 13а, 14а перетворювача та приймача можуть вільно переміщуватись, щоб пристосуватись до зміни величини діаметру труби. Вузли датчиків 7,8 ЕМАП відділяються за допомогою іншої діелектричної прокладки 11. Котушки 13а, 14а перетворювача та приймача розміщуються всередині заглибленої зони або на поверхні електромагнітних елементів. На Фіг.4с зображено електростатичний екран 22, який використовується для захисту котушки 14 приймача ЕМАП від впливу небажаних електричних перешкод. Електростатичний екран, наприклад, з му-металу, заземлений, діє як захисний бар'єр, щоб захистити котушку 14 приймача ЕМАП від електростатичних перешкод та радіочастотних перешкод (EMI/RFI). На Фіг.4d та 4е наведено засоби, за допомогою яких можна створити фокальну зону (апертуру) ультразвукової хвилі 21, що має ідентичний розмір, як один або більше електромагнітних елементів 17. Один або 11 більшість (можливо, навіть усі) електромагнітних елементів 17 може бути намагнічена, таким чином, утворюючи більше магнітне поле, ніж від поодинокого електромагнітного елемента 17. Електромагнітні елементи 17 можуть вмикатись та вимикатись окремо, групами або усі в один і той же час, за допомогою керуючих електронних пристроїв у друкованій платі 16, як показано на Фіг.1. Далі посилання робиться на Фіг.5. Застосовуючи нову конструкцію, використання і управління елементами 23 котушки з петлею гістерезиса, забезпечується можливість вибрати різні режими роботи та кутів передавання ультразвукової хвилі, надаючи зі/югу повної перевірки усього звареного шва по колу труби. Всередині кільця електромагнітів знаходяться передавальна або прийомна котушка 13, 14, як це показано на Фіг.5а, яка може бути довжиною провідника або виконана з окремих котушкових елементів з петлею гістерезису, як це наведено на Фіг.5b. Передавальні або прийомні елементи котушки 13,14 можуть керуватись окремо, щоб отримати або більшу петлю гістерезису, як це показано на Фіг.5с або фазовану решітку, щоб створити кутову ультразвукову хвилю, як наведено на Фіг.5d. Елементи прийомної котушки 23 обладнані підходящими попередніми підсилювачами 24. Вони можуть працювати окремо або у комбінації, з використанням керуючих електронних пристроїв в друкованих схемах 16. Більш того, шляхом введення малих котушкових елементів 23 можна створити додаткові різні конфігурації, які показані на Фіг.5е, 5f, 5g та 5h для різних цілей пере зірки шва. Базовими конфігураціями є: (I) котушка з довгою петлею гістерезису (тобто в напрямку по колу) як це показано на Фіг.5f, (II) котушка з короткою петлею гістерезису (тобто у радіальному напрямку), використовуючи одиночний шар витків котушки, як це наведено на Фіг.5д. (III) два або більше шарів, як це вказано на Фіг.5h можуть використовуватись, щоб створити покращене покриття, додатковий глибинний напрямок та краще співвідношення сигнал/шум. Загальна товщина шарів повинна бути малою, близько 1мм . Тут можливі варіанти. Найбільш прийнятний варіант завершується перекриттям типу "сендвіч" двох або більше шарів гнучкого датчика по повному колу труби. Альтернативний варіант повинен мати шари датчиків ЕМАП, які розташовані у подібному шаховому порядку, але один шар над другим. Найприйнятніше, коли котушки передавача та приймача встановлені на гнучкий носій або підкладку, які можуть легко змінюватись на платформі бурової вишки. 80557 12 13 80557 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for inspecting welds by means of electromagnetic acoustic transducers

Автори англійськоюDen Boer Johannis Josephus, Cole Anthony Thomas, Dimitriadis Klisthenis, Kronemeijer Dirk Arie, Vollebregt Jan Erik

Назва патенту російськоюПроцесс проверки сварных швов при помощи электромагнитных акустических преобразователей

Автори російськоюДен Боуер Йоханис Йозефус, Коул Энтони Томас, Димитриадис Клистенис, Кронемейер Дерк Арие, Воллебрегт Ян Эрик

МПК / Мітки

МПК: G01N 29/04, B23K 31/12

Мітки: шва, звареного, процес, електромагнітних, перевірки, допомогою, перетворювачів, акустичних

Код посилання

<a href="https://ua.patents.su/7-80557-proces-perevirki-zvarenogo-shva-za-dopomogoyu-elektromagnitnikh-akustichnikh-peretvoryuvachiv.html" target="_blank" rel="follow" title="База патентів України">Процес перевірки звареного шва за допомогою електромагнітних акустичних перетворювачів</a>

Попередній патент: Процес з’єднання труб за допомогою ковальського зварювання

Наступний патент: Спосіб виготовлення фіточаю о.п.рябоконя

Випадковий патент: Спосіб гістологічної діагностики тілець фатера-пачіні у ворсинах плаценти вагітної жінки