Процес з’єднання труб за допомогою ковальського зварювання

Номер патенту: 80556

Опубліковано: 10.10.2007

Автори: Холмраст Бьйорн, Дімітріадіс Клістеніс, Зійслінг Дйюрре Ганс, Мое Пер Харалд (помер), Ден Боуер Йоханіс Йозефус, Раббен Келл Магне, Коул Ентоні Томас

Формула / Реферат

1. Процес з'єднання труб за допомогою ковальського зварювання, який включає формування торців труб, що зварюються разом, з одержанням внутрішньої похилої конфігурації, який відрізняється тим, що похила конфігурація є такою, що коли торці труб нагрівають під час процесу ковальського зварювання, то вони деформуються внаслідок температурного розширення, в основному, у поздовжньо орієнтовану циліндричну форму, і похилий кут внутрішніх та зовнішніх стінок торців труб вибирають таким чином, що співвідношення між середнім діаметром D(t) кромки торців труб та середнім діаметром D(b) основи торця труби пов'язане з розрахунковою різницею температури між вказаною кромкою та основою торця труби протягом процесу ковальського зварювання та коефіцієнтом температурного розширення для марки або марок сталі торця труби.

2. Процес за п. 1, який відрізняється тим, що вказане співвідношення D(t) / D(b) знаходиться між 0,8 та 0,99.

3. Процес за п. 1, який відрізняється тим, що торець однієї труби, що повинна зварюватись з іншою, має, переважно, опуклу форму і торець другої труби має, переважно, увігнуту форму.

4. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що кінці труб технологічно обробляють для зменшення товщини стінок у зоні зварювання.

5. Процес за п. 3, який відрізняється тим, що труби складаються з базової труби з низькосортної сталі, яка покрита оболонкою з високосортної сталі на своїй внутрішній та/або зовнішній поверхні, і торці сформовані так, що коли труби притискають торцями одна до одної, торці оболонки(ок) торкаються один одного раніше, ніж торці базових труб.

6. Процес за п. 5, який відрізняється тим, що торці труб мають клиноподібну форму і кромки цих клинів формуються плакуванням.

7. Процес за будь-яким з пунктів 1-4, який відрізняється тим, що тільки прилеглі частини до торця прилеглих базових труб з низькосортної сталі покриті плакувальним металом для надання можливості подальшої технологічної обробки вказаних прилеглих частин, не зачіпляючи базових труб.

8. Процес за п. 5, який відрізняється тим, що протягом принаймні деякого періоду процесу ковальського зварювання продувний газ подають в зону зварювання та принаймні частину продувного газу вводять в зону зварювання від непокритої сторони труби таким чином, що продувний газ може продовжувати досягати торців все ще розведених базових труб після того, як оболонки торкнулись одна одної.

9. Процес за п. 8, який відрізняється тим, що продувний газ є відновлювальним продувним газом.

10. Процес за п. 9, який відрізняється тим, що продувний газ є невибуховою сумішшю переважно інертного газу та відновлювального газу.

11. Процес за п. 10, який відрізняється тим, що переважно інертний газ містить гелій, аргон, азот та/або діоксид вуглецю та відновлювальний газ містить водень та/або монооксид вуглецю.

12. Процес за п. 11, який відрізняється тим, що невибухова суміш продувного газу містить більш ніж 90 % за об'ємом, переважно, інертного газу та принаймні 2 % за об'ємом водню.

13. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що труби є нафтопромисловими та/або обсадними колонами свердловин.

Текст

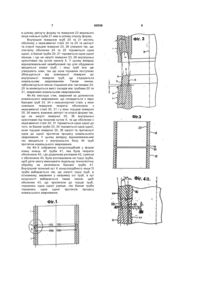

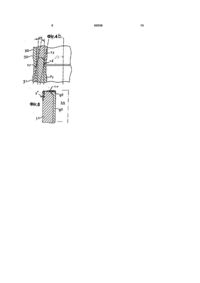

1. Процес з'єднання труб за допомогою ковальського зварювання, який включає формування торців труб, що зварюються разом, з одержанням внутрішньої похилої конфігурації, який відрізняється тим, що похила конфігурація є такою, що коли торці труб нагрівають під час процесу ковальського зварювання, то вони деформуються внаслідок температурного розширення, в основному, у поздовжньо орієнтовану циліндричну форму, і похилий кут внутрішніх та зовнішніх стінок торців труб вибирають таким чином, що співвідношення між середнім діаметром D(t) кромки торців труб та середнім діаметром D(b) основи торця труби пов'язане з розрахунковою різницею температури між вказаною кромкою та основою торця труби протягом процесу ковальського зварювання та коефіцієнтом температурного розширення для марки або марок сталі торця труби. 2. Процес за п. 1, який відрізняється тим, що вказане співвідношення D(t) / D(b) знаходиться між 0,8 та 0,99. 3. Процес за п. 1, який відрізняється тим, що торець однієї труби, що повинна зварюватись з 2 (19) 1 3 80556 4 ніж 90 % за об'ємом, переважно, інертного газу та принаймні 2 % за об'ємом водню. 13. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що труби є нафтопромисловими та/або обсадними колонами свердловин. Даний винахід стосується способу з'єднання кінців труб шляхом ковальського зварювання. Ковальське зварювання включає нагрів по колу кінців труб, що повинні з'єднуватись, з наступним стисканням кінців труб один до одного, щоб утворити металургійний зв'язок. Існує велика кількість способів нагрівання, які можуть бути використані для нагрівання торців труб достатньою мірою, щоб утворився металургійний зв'язок. Способи нагрівання можуть включати електричне, електромагнітне, індуктивне, інфрачервоне, іскрове та/або фрикційне нагрівання або комбінації з цих та інших способів нагрівання. Використовуваний у цьому описі термін "ковальське зварювання" охоплює всі способи, які містять нагрів по колу кінців труб, та наступне металургійне з'єднання нагрітих країв труб, включаючи зварювальні способи, що, в основному, відомі як аморфне з'єднання, дифузійне з'єднання, зварювання тертям, зварювання стиків оплавленням та/або термодинамічне зварювання. З [патентів США 4,566,625; 4,736,084; 4,669,650 та 5,721,413 виданих Per H. Мое] відомо, що може бути корисним обдути кінці труб саме перед та протягом процесу ковальського зварювання відновлювальним продувним газом, таким як водень або моноксид вуглецю, так, що будь-який оксидований наліт видаляється з кінців нагрітих труб та досягається металургійне з'єднання з мінімальною кількістю неоднорідностей. Також відомо з [патентів США 2,719,207 та 4,728,760] використання невибухових сумішей, які містять близько 95% за об'ємом, в основному, інертний газ, такий як аргон, азэт та/або гелій, та близько 5% за об'ємом відновлювальний газ, такий як водень та/або ионоксид вуглецю для зварювання стиків оплавленням та зварювання індукційним нагріванням. Експерименти показали, що способи ковальського зварювання здатні утворювати високоякісне металургійне з'єднання між кінцями трубних конструкцій, особливо якщо кінці труб обдуваються сумішшю з відновлювальним газом протягом нагрівання та/або процесу зварювання, але розжарені кінці труб зазвичай деформуються, так що у зоні зварювання утворюються деформації. В багатьох випадках вимагається усунення деформацій після процесу зварювання, що потребує проведення шліфувальних або технологічних операцій, які є досить важкими та затратними, щоб їх виконувати на багатьох ділянках, де кінці труб приварені один до одного, на таких ділянках як бурові вишки, баржі з трубопроводами та багато прибережних та берегових ділянок, де мають бути розміщені підземні або надземні трубопроводи. Процес, згідно з преамбулою пункту 1 формули винаходу, відомий з [патенту США 4,669,650]. У відомому способі кінці труб формуються у внутрішньо похилу конфігурацію. У [японському патенті JP 03-243286] також розкрито спосіб ковальського зварювання, де кінці труб мають внутрішньо похилу конфігурацію. У [патенті Великобританії GB 793402] викладено спосіб ковальського зварювання, де зварені кінці труб мають додатково увігнуту та опуклу форми. Метою цього винаходу є створення процесу ковальського зварювання трубних конструкцій, в якому утворення деформацій в зоні ковальського зварювання зведено до мінімуму. Процес згідно з даним винаходом містить формування кінців труб, що π звинні бути приварені одна до одної, у похилу конфігурацію, так що коли кінці труб нагріваються протягом процесу ковальського зварювання, нагріті кінці труб деформуються внаслідок термічного розширення, в основному, у поздовжньо орієнтовану циліндричну форму, де косий кут внутрішньої та зовнішньої стінок кінців труб вибирається так, щоб ендношєння між середнім діаметром D(t) верхньої кромки кінця труби та середнім діаметром D(b) основи кінця труби, пов'язане з розрахунковою температурною різницею міх: вказаною кромкою та основою кінця труби протягом процесу ковальського зварювання та коефіцієнтом температурного розширення марки або марок сталі кінця труби. На додаток частина кожної труби, яка повинна бути приварена, ι ложе бути зменшена у поперечному розрізі, так, що деформація протягом процесу ковальського зварювання поверне її до розмірів, переважно, тих самих, що й були до початку процесу. Точні величини кутів та розмірів кінцевої підготовки залежать від матеріалу, який буде зварюватись, та його коефіцієнту(ів) розширення, товщини стінок, діаметру труби, ступеня нагрівання, яке потребується для зварювання, ширини зони нагрівання та бажаної довжини ковальського зварювання. Нижче у таблиці 1 наведені типові величин і для труб з вуглецевої сталі з товщиною стінки 4мм та діаметром 70мм. Косий кут внутрішніх та/або зовнішніх стінок кінців труб може бути вибраним таким чином, щоб співвідношення між середнім діаметром D(t) кромки кінця труби тг середнім діаметром D(b) основи кінця труби є пов'язаним із розрахунковою різницею температури між вказаною кромкою та основою кінця труби протягом процесу ковальського зварювання та коефіцієнтом 5 температурного розширення сорту(ів) сталі кінця труби. Для багатьох операцій ковальського зварювання величину вказаного співвідношення D(t)/O(b) можна вибирати між 0,8 та 0,99. Щоб збільшити поверхню зварюваних ковальським зварюванням кінці з труб та одночасно допомогти виставленню кінців труб, торцева частина одного з кінців труб, що повинні приварюватись разом, мають, в основному, опуклу форму, а торець другого кінця труби може мати, в основному, увігнуту форму. Зварені за допомогою ковальського зварювання труби можуть містити базову трубу з низькосортної сталі та оболонку з високосортної сталі на внутрішній та/або зовнішній поверхні базової труби. У такому випадку краще, якщо торці мають таку форму, що коли кінці труб притиснуті один до одного, то торцеві краї оболонки(ок) торкаються один одного раніше ніж торці кінців базової труби послідовно торкаються один одного. Також більш прийнятним є те, що будь-який не окислювальний або відновлювальний газ для продування вводиться з протилежного боку стінки труби до оболонки. Буде зрозумілим, що внутрішньо конусоподібні кінці труб можуть маги велику кількість форм, та що внутрішнє відхилення може визначатись ітеративним обчисленням та/або експериментально, для того щоб оцінити, що величина деформації труб зварених ковальським зварюванням, зменшена до мінімуму. Кількість матеріалу на кінцях труб, деформованого внаслідок кування, ретельно контролюється для подальшого зменшення деформацій. Відзначалось, що [патент США No. 4.669.650] розкриває процес ковальського зварювання, де зовнішні стінки кінців труб оброблялись на більшу глибину, ніж внутрішні стінки кінців труб. Ця відома конфігурація, однак, не побудована таким чином, щоб нагріті кінці труб залишались, переважно, циліндричними протягом процесу ковальського зварювання. Опис кращого варіанта здійснення винаходу Кращі варіанти здійснення процесу згідно з цим винаходом будуть описані з посиланням на відповідні фігури, в яких: Фіг.1 представляє пару увігнутих та опуклих торців труб, що були з'єднані процесом ковальського зварювання згідно з цим винаходом; Фіг.2 показує як увігнуті та опуклі кінці труб внутрішньо орієнтовані при внутрішньому косому куті X, який вибраний так, щоб нагріті увігнуті та опуклі кінці труб мали, в основному, поздовжню орієнтацію; Фіг.3 являє собою поздовжній розріз пари кінців труб з оболонкою саме перед тим, як вони з'єднуються способом ковальського зварювання згідно з цим винаходом; Фіг.4а є поздовжнім розрізом пари кінців труб із внутрішньою оболонкою, де один кінець труби є увігнутим, а другий кінець має опуклу форму; 80556 6 Фіг.4b є поздовжнім розрізом пари кінців труб із зовнішньою оболонкою, де один кінець труби є опуклим, а другий має увігнуту форму; та Фіг.5 є поздовжнім розрізом кінця труби з оболонкою, де товщина оболонки збільшується до кінця труби. На Фіг.1, наведено пару нагрітих виставлених в осьовому напрямку кінців труб, а на Фіг.2 представлені не нагріті кінці труб, де X є внутрішній кут нахилу, 1 - труба, що має стінку з початковою товщиною, 2 - мінімальна довжина кування, яка потребується для виконання зварювання, 3, 5, 6 - типові радіуси опуклого кінця труби 9, 4 - перше контактне плече, 7 - кінець труби, що має зменшену товщину стінки, 8 осьова лінія труб і та 10 -увігнутий кінець труби. Кути нахилу X не нагрітих опуклих та увігнутих кінців труб 9, 10, що показані на Фіг.1, вибрані так, що нагріті кінці труб точно підходять одна до одної та точно виставляються в осьовому напрямку, як показано, так, що створюється безшовне ковальське зварювання, коли кінці труб 9 та 10 притискаються один до одного, і тільки мінімальні деформації утворюються на внутрішній та зовнішній поверхнях труб 1 в зоні з'єднання шляхом ковальського зварювання. Основні розміри з'єднання труб, представленого на Fig. 1 та 2, надані в Таблиці 1: Типові величини для ковальського зварю з параметрами: 4 мм - товщина стінки; 70 м Найменування (див. Фіг.1) X 1 3,5,6 2 • 8 4 Описання Внутрішній кут нахилу Початкова товщина стінки Підготовчі радіуси Мінімальна довжина кування Зменшена товщина стінки Вісь труби Перше контактне плече На Фіг.3 показані верхня труба 11 та нижня труба 12, кожна з яких містить базову трубу, вироблену з низькосортної сталі, яка має внутрішню оболонка 13 зі сталі з високим вмістом хрому. Кінці труб 14 та 15 мають клиноподібну форму, так, що кромки клиноподі5них кінців труб визначаються оболонками 13. Таким чином забезпечується те, що коли кінці труб притискаються один до одного, то оболонки 13 торкаються одна одної до too, як кінці базових труб торкнуться один одного. Протягом процесу ковальського зварювання газ для обдування обдуває кінці труб 14 та 15, і, щоб забезпечити безперервність обдування між кінцями труб 14 та 15 після торкання оболонок 13 одна одної, газ для обдування вводиться на непокриті оболонкою зовнішні поверхні труб 11 та 12. На Фіг.4а зображений варіант винаходу, де поверхня 26 нижнього кінця верхньої труби 20 має 7 в цілому увігнуту форму та поверхня 23 верхнього кінця нижньої руби 21 має в цілому опуклу форму. Внутрішня поверхня труб 20 та 21 містить оболонку з нержавіючої сталі 24 та 25 та увігнуті та опуклі торцеві поверхні 23, 26 утворені так, що спочатку оболонки 24 та 25 торкаються одна одної, а базові труби 20, 21 торкаються одна одної пізніше, і що не нагріті поверхні 23, 26 внутрішньо орієнтовані під кутом нахилу X. У цьому випадку відновлювальний невибуховий газ для обдування вводиться ззовні труб, і кінці труб все ще утворюють клин, так що зона торкання поступово збільшується від зовнішньої поверхні до внутрішньої поверхні труб, що з'єднуються ковальським зварюванням. Таким чином, забезпечується якісне з'єднання між частинами 24, 25 та мінімізується вміст оксидів між трубами 20 та 21, звареними ковальським зварюванням. Фіг.4b ілюструє стик, зварений за допомогою ковальського зварювання, що складається з пари базових труб 33, 34 з низькосортної сталі, у яких зовнішня поверхня покрита оболонкою з нержавіючої сталі 30, 31 і у яких торцеві поверхні 35, 36 мають взаємно увігнуті та опуклі форми так, що не нагріті поверхні 35, 36 внутрішньо орієнтовані під похилим кутом X, та що оболонки з нержавіючої сталі 30, 31 торкаються одна одної до того, як базові труби 33, 34 торкаються одна одної, коли торцеві поверхні 35, 36 нагріті та притиснуті одна до одної протягом процесу ковальського зварювання. У цьому випадку відновлювальний газ вводиться з внутрішнього боку 44 труб протягом ковальського зварювання. На Фіг.5 зображено конусоподібний у формі клину кінець 40 труби 41, яка була покрита оболонкою 43, і де додаткова речовина 42, сумісна з оболонкою 43, була розташована на торці труби, щоб дати змогу виконувати подальшу технологічну обробку не зачіпляючи базової труби 41. Внутрішній похилий кут X конусоподібного кінця Ό труби вибирається так, що нагріті торці труб, в основному, вирівняні у напрямку осі труб, а кут конусності вибирається таким чином, щоб оболонки 43, що прилягали до торців труб, торкались одна одної раніше, ніж базові труби торкались одна одної протягом процесу ковальського зварювання. 80556 8 9 80556 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forge welding tubulars

Автори англійськоюMoe Per Harald, NO); Den Boer Johannis Josephus, Cole Anthony Thomas, Dimitriadis Klisthenis, Halmrast Bjoern, Rabben Kjell Magne, Zijsling Djurre Hans

Назва патенту російськоюПроцесс соединения труб при помощи кузнечной сварки

Автори російськоюМоэ Пер Харалд (умер), Ден Боуер Йоханис Йозефус, Коул Энтони Томас, Димитриадис Клистенис, Холмраст Бьйорн, Раббен Келл Магне, Зийслинг Дйюрре Ганс

МПК / Мітки

МПК: B23K 20/14, B23K 33/00, B23K 20/02

Мітки: труб, процес, зварювання, з'єднання, допомогою, ковальського

Код посилання

<a href="https://ua.patents.su/5-80556-proces-zehdnannya-trub-za-dopomogoyu-kovalskogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Процес з’єднання труб за допомогою ковальського зварювання</a>

Попередній патент: Акутумін і сполуки акутуміну, синтез і використання

Наступний патент: Процес перевірки звареного шва за допомогою електромагнітних акустичних перетворювачів

Випадковий патент: Машина для розсівання мінеральних добрив з дисковим робочим органом