Спосіб виготовлення рейок

Номер патенту: 80765

Опубліковано: 10.06.2013

Автори: Фірстов Сергій Олексійович, Носоченко Олександр Олегович, Троцан Анатолій Іванович, Каверинський Владислав Володимирович, Володарський Володимир Васильович, Крейденко Фіра Семенівна

Формула / Реферат

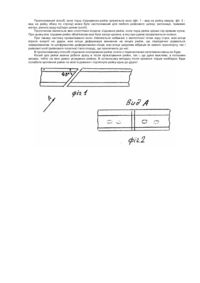

Спосіб виготовлення рейок з конвертерної сталі, що містить вуглець, марганець, кремній, ванадій, кальцій, алюміній і як домішки сірку й фосфор, термооброблених по поверхні катання, що включає нагрівання під загартування струмами високої частоти головки рейок і самовідпуск при безперервному переміщенні рейкової нитки через гартівну машину, який відрізняється тим, що рейкову нитку переміщають зі швидкістю не менш 43,6 мм/с при потужності, яка підводиться до індуктору гартівної машини, 1050-1150 квт, відношення температури нагрівання під загартування до швидкості переміщення рейкової нитки встановлюють не більше 21,5, а сталь для виготовлення рейок містить як домішки кольорові метали при наступному співвідношенні компонентів, мас. %:

вуглець

0,75-0,79

марганець

0,90-0,95

кремній

0,30-0,40

ванадій

0,030-0,070

кальцій

0,003-0,004

алюміній

не більш 0,006

сірка

не більш 0,015

фосфор

не більш 0,015

залізо

інше,

при цьому дотримують співвідношення 0,95<C + Мn/5<1,05, а сума домішок кольорових металів Sb+Sn+Pb+Bi+0,1 × Ζn повинна бути не більш 0,0019, у тому числі:

Рb

не більш 0,0004

Sb

не більш 0,0003

Sn

не більш 0,0006

Ζn

не більш 0,0030

Ві

не більш 0,0003.

Текст

Реферат: Спосіб виготовлення рейок з конвертерної сталі, які містить вуглець, марганець, кремній, ванадій, кальцій, алюміній і як домішки сірку й фосфор, термооброблених по поверхні катання, що включає нагрівання під загартування струмами високої частоти головки рейок і самовідпуск при безперервному переміщенні рейкової нитки через гартівну машину. Рейкову нитку переміщають з певною швидкістю при певній потужності, яка підводиться до індуктору гартівної машини, встановлюють певне відношення температури нагрівання під загартування до швидкості переміщення рейкової нитки, а сталь для виготовлення рейок містить як домішки кольорові метали при цьому дотримують певне співвідношення, а сума домішок кольорових металів повинна бути не більш чітко заданої грані. UA 80765 U (12) UA 80765 U UA 80765 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до чорної металургії, зокрема, до виготовлення термооброблених по поверхні катання залізничних рейок. Для виготовлення залізничних рейок типу Р65 застосовують низьколеговані сталі, що містять до 0,82 % вуглецю, до 1,70 % марганцю, до 0,9 % кремнію, а також, якщо буде потреба, спеціальні елементи, призначені для рафінування або здрібнювання зерна, причому до складу сталі входять також сторонні домішки, що є наслідком недосконалості технологічного процесу виготовлення даної сталі. Рейка, як готовий виріб, виходить у результаті прокатки заготівлі відповідної форми, слідом за якою виконується термічна обробка даної рейки. Найбільш сучасним і перспективним способом термічної обробки рейок є поверхневе загартування головки рейок за допомогою індукційного нагрівання струмами високої частоти (СВЧ) з охолодженням стисненим повітрям або водоповітряною сумішшю. Рейкова сталь, оброблена таким способом, має сполучення високих значень поверхневої твердості, міцності, пружності, стійкості до циклічних навантажень, але при цьому спостерігаються значні коливання рівня пластичних властивостей, а саме, відносного звуження (ψ), що може привести до браку або переведенню продукції в більш низьку категорію якості. Відомий спосіб виготовлення рейок, що включає нагрівання під загартування струмами високої частоти головки рейок по всій довжині, первинне охолодження головок рейок водоповітряною сумішшю й самовідпуску при безперервному послідовному переміщенні рейкової нитки через гартівну машину. Самовідпуск здійснюють в інтервалі температур 400520 °C впродовж 55-90 с, після чого здійснюють вторинне охолодження [Патент № 61059 Україна МПК C21D 9/04. Спосіб термічної обробки рейок/ Д.К. Нестеров, B.E. Чобітків, С.И. Деггярьов і ін. - заявл. 15.01.1998, опубл. 17.11.2003]. Даний спосіб виготовлення рейок дозволяє одержати високі експлуатаційні властивості й уникнути значних напруг і деформацій, виникаючих при загартуванні. Однак у ньому не заявлені межі зміни швидкості переміщення рейок, що, як показують результати наших досліджень., може привести до нестабільності показників відносного звуження (ψ) і, у ряді випадків, привести до переведення продукції в більш низьку категорію якості через недостатньо високі характеристики пластичності. Найбільш близьким по технічній суті й одержуваному результаті до пропонованої корисної моделі є спосіб виготовлення рейок, термооброблених по поверхні катання, рейку виготовляють із конвертерної сталі наступного хімічного складу, мас. %: вуглець 0,75-0,79 марганець 0,90-0,95 кремній 0,30-0,40 ванадій 0,030-0,070 кальцій не менше 0,0010 алюміній не більш 0,006 сірка не більш 0,015 фосфор не більш 0,015 залізо інше, піддають термічній обробці, по якій головку рейки нагрівають в індукторах гартівного пристрою струмами високої частоти до температури 920-970 °C, потім головку рейки піддають охолодженню водоповітряною сумішшю, після чого головку рейки піддають самовідпуску до температури 520-540 °C, потім головку рейки піддають повторному охолодженню водоповітряною сумішшю до температури на її поверхні не більше 70 °C, і далі рейку прохолоджують на відкритому повітрі до температури навколишнього середовища [Патент № 70095. Україна МПК (2012.01), C21D 1/18 (2006.01), C21D 1/42 (2006.01), C21D 9/04 (2006.01), С22С 38/00. Спосіб виготовлення рейок / Погожев А.В., Ордин В. Г., Клюквин МБ. і ін. - № u201113720; заявл. 21.11.2011, опубл. 25 05.2012]. Недоліками цього способу є те, що в ньому не заявлені межі змін співвідношення вуглецю й марганцю, межі вмісту домішок кольорових металів, а також межі зміни швидкості переміщення рейок, що. за нашим даними, може привести до зниження експлуатаційних властивостей рейок і, зокрема, до нестабільності показників відносного звуження (ψ) і, у ряді випадків, привести до переведення продукції в більш низьку категорію якості. В основу корисної моделі поставлена задача вдосконалення способу виготовлення рейок, у якому, завдяки зміні умов здійснення способу, досягається підвищення експлуатаційних властивостей рейок за рахунок збільшення середніх показників відносного звуження й зниження розкиду його значень у різних партіях продукції, що випускається. Поставлена задача вирішується тим, що в способі виготовлення рейок з конвертерної сталі, що містить вуглець, марганець, кремній, ванадій, кальцій, алюміній і як домішки сірку й фосфор, 1 UA 80765 U 5 10 15 20 25 30 35 40 45 термооброблених по поверхні катання, що включає нагрівання під загартування струмами високої частоти головки рейок і самовідпуск при безперервному переміщенні рейкової нитки через гартівну машину, відповідно до корисної моделі рейкову нитку переміщають зі швидкістю не менш 43,6 мм/с при потужності, яка підводиться до індуктору гартівної машини, 1050-1150 квт, відношення температури нагрівання під загартування до швидкості переміщення рейкової нитки встановлюють не більше 21,5, а сталь для виготовлення рейок містить як домішки кольорові метали при наступному співвідношенні компонентів, мас. %: вуглець 0,75-0,79 марганець 0,90-0,95 кремній 0,30-0,40 ванадій 0,030-0,070 кальцій 0,003-0,004 алюміній не більш 0,006 сірка не більш 0,015 фосфор не більш 0,015 залізо інше, при цьому дотримують співвідношення 0,95

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of rails

Автори англійськоюFirstov Serhii Oleksiiovych, Trotsan Anatolii Ivanovych, Kaverynskyi Vladyslav Volodymyrovych, Nosochenko Oleksandr Olehovych, Volodarskyi Volodymyr Vasyliovych, Kreidenko Fira Semenivna

Назва патенту російськоюСпособ изготовления рельс

Автори російськоюФирстов Сергей Алексеевич, Троцан Анатолий Иванович, Каверинский Владислав Владимирович, Носоченко Александр Олегович, Володарский Владимир Васильевич, Крейденко Фира Семеновна

МПК / Мітки

МПК: C21D 1/42, C21D 1/18, C21D 9/04

Мітки: виготовлення, спосіб, рейок

Код посилання

<a href="https://ua.patents.su/7-80765-sposib-vigotovlennya-rejjok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення рейок</a>

Попередній патент: Диференціальний індуктивний датчик зусиль

Наступний патент: Спосіб диференційної діагностики мієлодиспластичних синдромів і мієлопроліферативних захворювань