Кільцева прокладка, спосіб підготування кільцевих заготовок для процесу хімічної інфільтрації в паровій фазі та спосіб виготовлення суцільної кільцевої прокладки

Формула / Реферат

1. Кільцева прокладка, виконана у вигляді єдиного елемента, що має протилежні одна одній першу і другу поверхні, яка відрізняється тим, що виготовлена з вуглецевого матеріалу, на який нанесений шар антиадгезійного покриття, і має щонайменше на одній із вказаних поверхонь множину радіально орієнтованих каналів.

2. Прокладка за п. 1, яка відрізняється тим, що радіально орієнтовані канали передбачені як на першій поверхні, так і на другій поверхні.

3. Прокладка за п. 2, яка відрізняється тим, що канали, передбачені на першій поверхні, по суті, суміщені в окружному напрямку з каналами, передбаченими на другій поверхні.

4. Прокладка за п. 2, яка відрізняється тим, що канали, передбачені на першій поверхні, зміщені в окружному напрямку відносно каналів, передбачених на другій поверхні.

5. Прокладка за п. 1, яка відрізняється тим, що вуглецевий матеріал являє собою вуглець-вуглецевий матеріал або твердий графітовий матеріал.

6. Прокладка за п. 5, яка відрізняється тим, що вуглець-вуглецевий матеріал на основі волокнистого вуглецю являє собою тканий матеріал з вуглецевого волокна.

7. Прокладка за п. 1, яка відрізняється тим, що антиадгезійне покриття містить перший шар, виконаний з МоSi2, нанесений на вуглецевий матеріал, і другий шар, виконаний з Аl2O3, нанесений на перший шар, виконаний з MoSi2.

8. Спосіб підготування кільцевих заготовок з вуглецевого волокна для процесу хімічної інфільтрації в паровій фазі, відповідно до якого кільцеві заготовки з вуглецевого волокна складають у стопи, причому між кожними двома кільцевими заготовками розміщують кільцеву прокладку у вигляді єдиного елемента з вуглецевого матеріалу таким чином, що складені в стопу кільцеві заготовки й кільцеві прокладки спільно утворюють межі внутрішнього простору всередині стопи, який відрізняється тим, що кожна з кільцевих прокладок має першу й другу поверхні, протилежні одна одній, і множину радіально орієнтованих каналів, утворених щонайменше на одній з поверхонь прокладки, що сполучають внутрішній простір стопи з простором, розташованим зовні стопи, причому кожна з кільцевих прокладок містить нанесене на неї антиадгезійне покриття для попередження прилипання до неї кільцевих вуглецевих заготовок.

9. Спосіб за п. 8, який відрізняється тим, що на кожній з поверхонь кожної кільцевої прокладки передбачена множина відповідних каналів.

10. Спосіб за п. 9, який відрізняється тим, що канали, передбачені на першій поверхні, по суті, суміщені в окружному напрямку з каналами, передбаченими на другій поверхні.

11. Спосіб за п. 9, який відрізняється тим, що канали, передбачені на першій поверхні, зміщені в окружному напрямку відносно каналів, передбачених на другій поверхні.

12. Спосіб за п. 8, який відрізняється тим, що вуглецевий матеріал являє собою вуглець-вуглецевий матеріал на основі волокнистого вуглецю або твердий графітовий матеріал.

13. Спосіб за п. 12, який відрізняється тим, що вуглець-вуглецевий матеріал на основі волокнистого вуглецю являє собою тканий матеріал з вуглецевого волокна.

14. Спосіб за п. 8, який відрізняється тим, що антиадгезійне покриття містить перший шар, виконаний з МоSi2, нанесений на вуглецевий матеріал, і другий шар, виконаний з Al2O3, нанесений на перший шар, виконаний з МоSi2.

15. Спосіб виготовлення суцільної кільцевої прокладки з вуглецевого матеріалу, що включає:

формування суцільної кільцевої прокладки з вуглецевого матеріалу, яка має першу й другу протилежні поверхні і радіально орієнтований канал, передбачений щонайменше на одній із вказаних сторін,

і нанесення на кільцеву прокладку антиадгезійного покриття.

16. Спосіб за п. 15, який відрізняється тим, що нанесення антиадгезійного покриття включає нанесення першого шару, виконаного з MoSi2, на вуглецевий матеріал і нанесення другого шару, виконаного з Аl2О3, на перший шар, виконаний з MoSi2.

17. Спосіб за п. 16, який відрізняється тим, що нанесення антиадгезійного покриття включає використання плазмового напилювання для нанесення першого шару, виконаного з МоSi2, на вуглецевий матеріал і нанесення другого шару, виконаного з Аl2O3, на перший шар, виконаний з МоSі2.

18. Спосіб за п. 15, який відрізняється тим, що формування кільцевої прокладки включає механічну обробку графітової заготовки.

19. Спосіб за п. 15, який відрізняється тим, що вуглецевий матеріал являє собою вуглець-вуглецевий матеріал на основі волокнистого вуглецю або тканий матеріал з вуглецевого волокна.

20. Спосіб за п. 8, який відрізняється тим, що наявність кільцевої прокладки у вигляді єдиного елемента, виконаної з вуглецевого матеріалу, між кожними двома кільцевими заготовками з вуглецевого волокна збільшує теплоакумулюючу здатність стопи і підвищує ефективність процесу хімічної інфільтрації в паровій фазі.

21. Спосіб за п. 8, який відрізняється тим, що кожна з кільцевих прокладок має зовнішній діаметр, менший за зовнішній діаметр кільцевих заготовок із вуглецевого волокна, і внутрішній діаметр, більший за внутрішній діаметр кільцевих заготовок з вуглецевого волокна.

22. Спосіб за п. 21, який відрізняється тим, що зовнішній діаметр кожної з кільцевих прокладок приблизно на 5 мм менший за зовнішній діаметр кільцевих заготовок з вуглецевого волокна, а внутрішній діаметр кожної з кільцевих прокладок приблизно на 5 мм більший за внутрішній діаметр кільцевих заготовок з вуглецевого волокна.

Текст

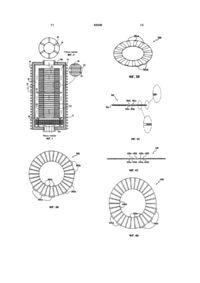

1. Кільцева прокладка, виконана у вигляді єдиного елемента, що має протилежні одна одній першу і другу поверхні, яка відрізняється тим, що виготовлена з вуглецевого матеріалу, на який нанесений шар антиадгезійного покриття, і має щонайменше на одній із вказаних поверхонь множину радіально орієнтованих каналів. 2. Прокладка за п. 1, яка відрізняється тим, що радіально орієнтовані канали передбачені як на першій поверхні, так і на другій поверхні. 3. Прокладка за п. 2, яка відрізняється тим, що канали, передбачені на першій поверхні, по суті, суміщені в окружному напрямку з каналами, передбаченими на другій поверхні. 4. Прокладка за п. 2, яка відрізняється тим, що канали, передбачені на першій поверхні, зміщені в окружному напрямку відносно каналів, передбачених на другій поверхні. 5. Прокладка за п. 1, яка відрізняється тим, що вуглецевий матеріал являє собою вуглецьвуглецевий матеріал або твердий графітовий матеріал. 6. Прокладка за п. 5, яка відрізняється тим, що вуглець-вуглецевий матеріал на основі волокнистого вуглецю являє собою тканий матеріал з вуглецевого волокна. 7. Прокладка за п. 1, яка відрізняється тим, що антиадгезійне покриття містить перший шар, виконаний з МоSi2, нанесений на вуглецевий матеріал, і другий шар, виконаний з Аl2O3, нанесений на перший шар, виконаний з MoSi2. 2 (19) 1 3 80860 4 15. Спосіб виготовлення суцільної кільцевої прокладки з вуглецевого матеріалу, що включає: формування суцільної кільцевої прокладки з вуглецевого матеріалу, яка має першу й другу протилежні поверхні і радіально орієнтований канал, передбачений щонайменше на одній із вказаних сторін, і нанесення на кільцеву прокладку антиадгезійного покриття. 16. Спосіб за п. 15, який відрізняється тим, що нанесення антиадгезійного покриття включає нанесення першого шару, виконаного з MoSi2, на вуглецевий матеріал і нанесення другого шару, виконаного з Аl2О3, на перший шар, виконаний з MoSi2. 17. Спосіб за п. 16, який відрізняється тим, що нанесення антиадгезійного покриття включає використання плазмового напилювання для нанесення першого шару, виконаного з МоSi2, на вуглецевий матеріал і нанесення другого шару, виконаного з Аl2O3, на перший шар, виконаний з МоSі2. 18. Спосіб за п. 15, який відрізняється тим, що формування кільцевої прокладки включає механічну обробку графітової заготовки. 19. Спосіб за п. 15, який відрізняється тим, що вуглецевий матеріал являє собою вуглецьвуглецевий матеріал на основі волокнистого вуглецю або тканий матеріал з вуглецевого волокна. 20. Спосіб за п. 8, який відрізняється тим, що наявність кільцевої прокладки у вигляді єдиного елемента, виконаної з вуглецевого матеріалу, між кожними двома кільцевими заготовками з вуглецевого волокна збільшує теплоакумулюючу здатність стопи і підвищує ефективність процесу хімічної інфільтрації в паровій фазі. 21. Спосіб за п. 8, який відрізняється тим, що кожна з кільцевих прокладок має зовнішній діаметр, менший за зовнішній діаметр кільцевих заготовок із вуглецевого волокна, і внутрішній діаметр, більший за внутрішній діаметр кільцевих заготовок з вуглецевого волокна. 22. Спосіб за п. 21, який відрізняється тим, що зовнішній діаметр кожної з кільцевих прокладок приблизно на 5 мм менший за зовнішній діаметр кільцевих заготовок з вуглецевого волокна, а внутрішній діаметр кожної з кільцевих прокладок приблизно на 5 мм більший за внутрішній діаметр кільцевих заготовок з вуглецевого волокна. Даний винахід належить до прокладок, використовуваним для розділення складених у стопку пористих пластин у процесі виробництва. Зокрема, винахід відноситься до кільцевих вуглецевих прокладок, використовуваних для розділення складених у стопку кільцевих заготовок з композитного матеріалу, зокрема, у процесі ущільнення, наприклад, при хімічній інфільтрації в паровій фазі. Заготовки з композитного матеріалу можуть, зокрема, являти собою кільцеві заготовки для виготовлення гальмівних дисків або інших тертьових деталей. Пристрій для ущільнення кільцевих заготовок для виготовлення гальмівних дисків і подібних їм деталей описано, наприклад, у [патентній заявці США №10468031, поданій 14 серпня 2003 р.]; приклад такого пристрою наведений на фіг.1. На фіг.1 вкрай схематично зображена технологічна камера, що містить порожнину 10, у якій міститься комплект кільцевих заготовок або пластин 20, виконаних з вуглецевого волокна. Заготовки комплекту складені в стопку, причому їхні центральні отвори, по суті, сполучені у вертикальному напрямку. Стопка може складатися з декількох накладених одна на одну секцій, розділених однією або декількома проміжними несучими пластинами 12. Складені в стопку пластини відділені одна від одної роздільниками 30. Як показано на фіг.2, роздільники 30 можуть бути розташовані радіально, а їх кількість може бути різною. Роздільники створюють між сусідніми пластинами зазори 22, що мають, по суті, однакову висоту, і забезпечують сполучення між внутрішнім об'ємом 24 стопки, утвореним, по суті, сполученими у вертикальному напрямку центральними отворами пластин, і зовнішнім об'ємом 26, що знаходиться зовні стопки й усередині порожнини 10. У прикладі, представленому на фіг.1, у порожнині 10 міститься одна стопка пластин. У інших варіантах здійснення в тій самій порожнині може міститься декілька стопок пластин, розташованих одна поруч з іншою. Порожнина 10 нагрівається за допомогою струмоприймача 14, виконаного, наприклад, з графіту, що утворює стінки порожнини 10 і сполучений індуктивним зв'язком з індукційною котушкою 16, розташованою зовні корпуса 17, що оточує струмоприймач. Також можуть бути використані інші методи нагрівання, наприклад резистивне нагрівання (ефект Джоуля). У порожнину 10 впускають газ, що містить одне або декілька джерел вуглецю, звичайно вуглеводневі гази, такі як метан і/або пропан. У представленому прикладі впуск газу відбувається через нижню частину 10а порожнини. Газ проходить через зону 18 попереднього нагрівання, утворену однією або декількома перфорованими пластинами, розташованими одна над одною в нижній частині порожнини під плитою 11, підтримуючою стопку пластин. Газ, нагрітий пластинами попереднього нагрівання (нагрітими до температури, підтримуваної в порожнині), вільно надходить у порожнину, проходячи одночасно у вн утрішній об'єм 24, зовнішній об'єм 26 і зазори 22. Залишковий газ виводиться з порожнини через випускний патрубок, передбачений у кришці 10b, методом відсмоктування. Роздільники 30 являють собою незалежно встановлювані блоки, найчастіше виконані з 5 80860 глинозему (оксиду алюмінію). Проте формовані блоки з глинозему вкрай крихкі й дуже часто ламаються. На практиці при нормальному використанні стандартні блоки з глинозему служать не більше двох-трьох циклів ущільнення. Це, природно, призводить до росту виробничих витрат, оскільки викликає необхідність частої заміни блоків з глинозему. Крім того, здійснена вручну заміна окремих блоків з глинозему, розташованих між прошарками заготовок, займає вкрай багато часу. У прикладі, проілюстрованому на фіг.2, зображені шість таких блоків, проте на практиці можуть використовува тися до дванадцяти блоків. Тимчасові витрати збільшуються тією обставиною, що поводження з крихкими блоками потребує крайньої обережності задля уникнення їхньої поломки. Як правило, підготовка устаткування для повного процесу ущільнення, в якому використовується сім піддонів з заготовками (на кожному з яких розташовано від дванадцяти до чотирнадцяти стопок заготовок), за відомими технологіями може займати від одного до двох робочих днів. Інша хиба використання окремих роздільників 30 полягає в тому, що вони можуть викликати деформації (як-от, ум'ятини) у заготовці під дією ваги заготовок (і роздільників), складених над даною заготовкою. Як можна бачити на фіг.2, між роздільниками 30 є великі ділянки заготовки, що не спираються на роздільники. Оскільки заготовки, як правило, виконані з пластичного матеріалу, а глинозем, з якого виконані роздільники 30, не схильний до деформації, на поверхні заготовок, у місцях розташування роздільників 30, виникають ум'ятини. Ці вм'ятини, хоч би якими невеличкими вони були, мають бути усун уті механічною обробкою на додатковому етапі обробки, щоб забезпечити потрібну пласку поверхню, необхідну для тертьових деталей. У результаті використовують заготовки більшої товщини, ніж необхідна товщина готової деталі, щоб врахува ти можливі деформації, що виникають у процесі виготовлення за відомими технологіями, і механічну обробку, спрямовану на усунення цих деформацій. Утрати матеріалу, що видаляється в ході механічної обробки, знижують економічну ефективність виробництва. У зв'язку з вищевикладеним відповідно до даного винаходу пропонується суцільна або іншим чином виконана у вигляді єдиного елемента кільцева прокладка, що відокремлює складені в стопку кільцеві заготовки. Прокладка за даним винаходом має по суті пласку кільцеподібну форму з протилежними першою і другою поверхнями. Щонайменше одна з цих поверхонь виконана таким чином, що принаймні частково утворює радіально орієнтовані канали для проходження газових потоків, що сполучають внутрішній простір прокладки з навколишнім для неї простором. Прокладка за даним винаходом переважно має радіальні розміри, близькі до відповідних розмірів прилеглих до неї кільцевих заготовок. Це означає, що прокладка переважно має внутрішній 6 діаметр і зовнішній діаметр, близькі до відповідних розмірів кільцевих заготовок. Якщо розміри прокладки не ідентичні розмірам кільцевих заготовок, вона переважно має бути де що меншою (тобто мати більший внутрішній діаметр і менший зовнішній діаметр, аніж кільцеві заготовки), а не більшою (тобто не ширшою в радіальному напрямку), ніж кільцеві заготовки. В одному з варіантів здійснення даного винаходу прокладка виготовлена з вуглецевого матеріалу (наприклад, графіту або композитного вуглець-вуглецевого матеріалу), на який нанесене антиадгезійне покриття. Стислий опис креслень Даний винахід стане яснішим з нижченаведеного опису, що містить посилання на додані креслення. На кресленнях: -фіг.1 зображує те хнологічну камеру для ущільнення складених у стопку кільцевих заготовок, - фіг.2 зображує розташування окремих роздільників, відокремлюючих складені в стопку кільцеві заготовки за фіг.1, -фіг.3а-3с ілюструють перший приклад суцільної прокладки за даним винаходом, -фіг.4а-4с ілюструють другий приклад суцільної прокладки за даним винаходом, -фіг.5а-5с ілюструють третій приклад суцільної прокладки за даним винаходом. Варто особливо підкреслити, що наведені креслення лише ілюструють приклади здійснення даного винаходу, не передбачаючи жодних обмежень для його визначень. Також слід зазначити, що на наведених кресленнях необов'язково дотримується масштаб, як у загальному вигляді, так і в окремих взаємозв'язаних виглядах. У цілому прокладка за даним винаходом має ряд особливо корисних ознак. Суцільна або іншим чином виконана у вигляді єдиного елемента конструкція прокладки полегшує завантаження складених у стопки кільцевих заготовок у технологічну камеру порівняно до технології, за якою між кожними двома кільцевими заготовками прокладають декілька окремих роздільників. Як було відзначено вище, відома конструкція, описана вище з посиланнями на фіг.2, потребує розміщення кожного роздільника вручну. Крім того, оскільки відомі роздільники звичайно виготовляють з крихких матеріалів, таких як глинозем, щоб уникнути їхньої поломки, такі роздільники потребують вкрай обережного поводження в ході цієї, і без того тривалої і трудомісткої ручної операції. Роздільники також мають відносно малі розміри і вкрай малу товщину (наприклад, 1х4х0,1 дюйми), що додатково ускладнює роботу з ними. При використанні суцільної прокладки за даним винаходом одна операція установки прокладки заміняє декілька операцій установки окремих роздільників за відомими рішеннями. Замість описаного вище завантаження технологічної камери за відомим способом, що займає від одного до двох днів, при використанні суцільної прокладки за даним винаходом час 7 80860 завантаження за інших рівних умов значно скорочується і складає від двох до чо тирьох годин. Крім того, конструкція суцільної прокладки за даним винаходом краще пристосована для підтримки ваги однієї або декількох кільцевих заготовок, складених над нею на більшій площі, ніж у випадку використання окремих роздільників, як показано на фіг.2. Зокрема, радіальна ширина суцільної кільцевої прокладки має дорівнювати або бути дещо меншою за радіальну ширину кільцевих заготовок. У результаті цього кожна з кільцевих заготовок виявляється менш деформованою після видалення з технологічної камери. Це означає, що після процесу ущільнення для одержання необхідної недеформованої поверхні потребується менша механічна обробка. Як було зазначено вище, суцільна прокладка переважно має радіальну ширину, приблизно таку саму або дещо меншу (наприклад, приблизно на 5 мм відносно зовнішнього та/або внутрішнього діаметра), ніж кільцева заготовка. Якби прокладка мала ширину, що була б більшою за таку кільцевої заготовки, на її виступаючих ділянках утворювався б осад (наприклад, піровуглецю), отриманий у результаті розкладання ущільнювального газу, тобто газу, використовуваного в процесі ущільнення. Це може скоротити тривалість терміну служби прокладки або викликати необхідність додаткової обробки для видалення такого осаду. Крім того, якщо прокладка виступає в радіальному напрямку за зовнішні краї кільцевих заготовок, це може ускладнити розміщення декількох стопок кільцевих заготовок у технологічній камері для одночасної обробки (яка часто здійснюється на практиці). Це негативно може відбитися на ефективності виробництва і призвести до того, що в те хнологічній камері даних розмірів зможе бути одночасно оброблена менша кількість стопок. У загальному випадку суцільна прокладка за даним винаходом містить радіально орієнтовані канали або інші елементи, розташовані на одній або обох сторонах прокладки, які, принаймні частково, утворюють канали для проходження газових потоків, яків сполучають внутрішню в радіальному напрямку сторону прокладки з її зовнішньою в радіальному напрямку стороною. Зауваження про "часткове" утворення каналів для проходження газів зроблено тому, що в деяких випадках ці канали також частково утворені протилежною поверхнею однієї з кільцевих заготовок, що стикається з поверхнею суцільної прокладки. Ефективна площа переважно поперечного перерізу каналів для проходження газових потоків переважно порівнювана з площею такого поперечного перерізу в конструкціях за відомими технологіям. Проте в деяких конкретних випадках ці площі можуть відрізнятися. Варто мати на увазі, що сумарна площа поперечного перерізу каналів для проходження газових потоків може бути змінена, наприклад, шляхом зміни розмірів кожного каналу, шляхом зміни кількості таких каналів або іншими подібними методами. Вирішальним чинником при цьому має бути забезпечення необхідного рівня підтримки 8 кільцевої заготовки або заготовок, що спираються на дану прокладку. У загальному випадку суцільна кільцева прокладка за даним винаходом має бути виготовлена з матеріалу, що ви тримує температури приблизно до 1100°С, а в переважному варіанті (для забезпечення безпеки) - приблизно до 1200-1400°С. Краще, щоб вибраний матеріал був максимально стійкий до хімічної взаємодії із заготовкою при згаданій робочій температурі. Приклади матеріалів, придатних для виготовлення суцільної прокладки за винаходом, включають такі вуглецеві матеріали, як графіт, композитний вуглець-вуглецевий матеріал, ткані матеріали з графітового волокна, литу кераміку, а також такі металеві матеріали, як нержавіюча сталь, сплав "інконель", титан, молібден, тантал і вольфрам, але не обмежуються ними. На фіг.3а-3с, 4а-4с і 5а-5с проілюстровані можливі варіанти геометрії суцільної прокладки з вуглецевого матеріалу за даним винаходом. Матеріал, з якого виконана прокладка, може бути, наприклад, композитним вуглець-вуглецевим матеріалом або графітом з украй високою теплопровідністю. В останньому випадку можуть бути використані графіти, наприклад такі, що випускаються під назвами PGX, UCAR і MKU-S. Кільцева прокладка за даним винаходом може бути виго товлена з вуглець-вуглецевого матеріалу з використанням двомірної або тримірної заготовки (яка може бути проколота голками) або шляхом ламінування множини шарів тканого матеріалу з вуглецевого волокна з наступним ущільненням методом хімічної інфільтрації в паровій фазі або просочування смолами. Вихідному вуглець-вуглецевому матеріалу може бути надана необхідна форма за допомогою відомої технології відливки і/або механічної обробки; у випадку використання як вихідного матеріалу графіту необхідна форма може бути надана йому з використанням відомої технології механічної обробки стандартної заготовки (болванки). На фіг.3а зображена в плані кільцева прокладка 300 за даним винаходом. На фіг.3d кільцева прокладка 300 представлена в перспективі. На фіг.3с кільцева прокладка 300 представлена у вертикальному розрізі по площині, перпендикулярній площині, в якій лежить кільцева прокладка 300. Кільцева прокладка 300 містить розташовані на одній з її сторін просторово рознесені виступи 304а, по суті, правильної форми, що чергуються із заглибинами 304b, розташованими між ними. Аналогічним чином на іншій стороні кільцевої прокладки 300 є просторово рознесені виступи 302а (зображені пунктирними лініями), по суті, правильної форми, що чергуються із заглибинами 302Ь, розташованими між ними. У наданому прикладі крайові ділянки виступів 302а, 304а перекриваються з краями відповідних виступів на іншій стороні кільцевої прокладки 300 (див., наприклад, фіг.3с). Спільно вони забезпечують створення більшої опорної площі, 9 80860 ніж вищезгадані окремі роздільники 30. Внаслідок цього вага стопки розподіляється по більшій площі, що дозволяє уникнути зосередження навантаження, що призводить при використанні відомих рішень до виникнення відносно сильних відбитків у місцях розташування відомих роздільників 30. Заглибини 302b, 304b обмежують радіально орієнтовані канали для проходження газових потоків, по яких ущільнювальний газ може протікати з простору, розташованого всередині стопки кільцевих прокладок, назовні. Як було зазначено вище, сумарна площа перерізу цих каналів для проходження ущільнювального газу може бути різною залежно від конкретних умов. Проте в загальному випадку площа перерізу звичайно має бути порівнюваною з відповідною площею перерізу, наявною при використанні вищезгаданих відомих роздільників 30. На фіг.4а зображена в плані кільцева прокладка 400 за даним винаходом. На фіг.4Ь кільцева прокладка 400 представлена в перспективі. На фіг.4с кільцева прокладка 400 представлена у вертикальному розрізі по площині, перпендикулярній площині, в якій лежить кільцева прокладка 400. Структура кільцевої прокладки 400 подібна до структури кільцевої прокладки 300 у тому, що обидві її сторони також мають виступи 402а, 404а, що чергуються із заглибинами 402b, 404b. У цьому випадку заглибини 402b, 404b також обмежують радіально орієнтовані канали для проходження газових потоків, по яких ущільнювальний газ може протікати з простору, розташованого всередині стопки кільцевих прокладок, назовні. З фіг.3с очевидно, що структура кільцевої прокладки 300 визначена відносно плаского центрального шару 30b з матеріалу, з якого складається прокладка. Таким чином, по всій окружності зовнішнього краю кільцевої прокладки 300 може бути проведена рівна замкнута лінія. На відміну від цієї ситуації, оскільки кільцева прокладка 400 має меншу товщину, ніж кільцева прокладка 300, вона не містить аналогічного центрального шару з матеріалу, з якого складається прокладка. Таким чином, по окружності зовнішнього краю кільцевої прокладки 400 (див., наприклад, фіг.4с) може бути проведена тільки хвилеподібна лінія (що відповідає почерговим виступам та заглибинам). На фіг.5а зображена в плані кільцева прокладка 500 за даним винаходом. На фіг.5b кільцева прокладка 500 представлена в перспективі. На фіг.5с кільцева прокладка 500 представлена у вертикальному розрізі по площині, перпендикулярній площині, в якій лежить кільцева прокладка 500. Основна відмінність кільцевої прокладки 500 від кільцевих прокладок 300 і 400 полягає в тому, що виступи 502а, 504а, розташовані на протилежних сторонах кільцевої прокладки 500, суміщені один з одним, так само, як і заглибини 502b, 504b (див., зокрема, фіг.5с). Як і в раніше розглянути х варіантах, заглибини 502b, 504b, щонайменше, частково утворюють радіально 10 орієнтовані канали для проходження газових потоків, по яких ущільнювальний газ може переміщатися з простору, розташованого всередині стопки кільцевих прокладок, назовні. В одному з варіантів здійснення винаходу виготовлення кільцевої прокладки 500 може бути здійснене шляхом створення відповідних заглибин 502b, 504b на протилежних сторонах заготовки з вуглецевого матеріалу (наприклад, з графіту), вихідна товщина якого приблизно дорівнює товщині кільцевої прокладки 500 у місцях розташування відповідно один одному виступів 502а, 504а. Як було зазначено вище, вищеописані геометричні структури можуть бути отримані з використанням будь-якого з придатних відомих методів, включаючи, зокрема, методи механічної обробки та/або відливки у форму, але не обмежуються ними. При застосуванні вуглецеви х матеріалів для виготовлення прокладок за даним винаходом для використання з вуглецевими кільцевими заготовками іноді виникає проблема, пов'язана з прилипанням прокладки до заготовок після завершення процесу ущільнення. Для вирішення цієї проблеми передбачене нанесення на поверхню прокладки антиадгезійного покриття, що запобігає такому прилипанню. Один з прикладів використання такого антиадгезійного покриття включає нанесення на поверхню прокладки першого шару, виконаного з MoSi2, і другого шар у, що наноситься поверх першого шару і виконаний з АІ2О 3. Ці шари можуть бути нанесені з використанням відомої технології, наприклад, плазмового напилювання. Шар M0Si2 діє як сполучний шар, що забезпечує зчеплення шару АІ2Оз зі стр уктурою прокладки. Слід зазначити, що використання прокладок, виконаних з матеріалу на основі вуглецю, а особливо прокладок, виконаних з графіту, дає додаткові переваги в процесі виробництва. У загальному випадку наявність у стопці кільцевих заготовок графітових прокладок збільшує теплоакумулюючу спроможність, (теплову масу) стопки, що полегшує її нагрівання і, отже, ущільнення. Ця особливість є корисною, позаяк підвищення температури самих заготовок представляє значні труднощі (при використанні відомих технологій у верхній і нижній частинах стопки заготовок завдяки їхній більшій піддаваності впливу джерел тепла досягається більш високий рівень ущільнення, ніж у центральній частині стопки заготовок). Крім того, завдяки гарній теплопровідності вуглецевих прокладок може бути забезпечений більш рівномірний температурний розподіл по радіальній ширині прилеглих до них кільцевих заготовок. Хоча даний винахід був описаний відповідно до припустимо найбільш ефективного варіанта його здійснення, варто особливо відзначити, що цей опис наведений тільки як один з можливих прикладів, і що у винахід можуть бути внесені відповідні зміни й модифікації, що не виходять за рамки представленої формули винаходу. 11 80860 12 13 80860 14

ДивитисяДодаткова інформація

Назва патенту англійськоюAnnular shim member, method for preparation of annular preforms for process of chemical infiltration in vapor phase and method for manufacturing one-piece annular shim member

Автори англійськоюChang Kenny

Назва патенту російськоюКольцевая прокладка, способ подготовки кольцевых заготовок для процесса химической инфильтрации в паровой фазе и способ изготовления сплошной кольцевой прокладки

Автори російськоюЧанг Кенни

МПК / Мітки

МПК: C04B 35/83, F16D 69/02

Мітки: фазі, паровій, інфільтрації, кільцевих, кільцева, заготовок, процесу, суцільної, підготування, прокладка, прокладки, спосіб, виготовлення, хімічної, кільцевої

Код посилання

<a href="https://ua.patents.su/7-80860-kilceva-prokladka-sposib-pidgotuvannya-kilcevikh-zagotovok-dlya-procesu-khimichno-infiltraci-v-parovijj-fazi-ta-sposib-vigotovlennya-sucilno-kilcevo-prokladki.html" target="_blank" rel="follow" title="База патентів України">Кільцева прокладка, спосіб підготування кільцевих заготовок для процесу хімічної інфільтрації в паровій фазі та спосіб виготовлення суцільної кільцевої прокладки</a>

Попередній патент: Вакцинна композиція на основі гангліозидів для підшкірного введення без імунологічних ад’ювантів

Наступний патент: Карусельний бункер-живильник

Випадковий патент: Спосіб одержання жовтого залізоокисного пігменту