Спосіб прямого одержання залізовуглецевих сплавів і установка для його здійснення

Номер патенту: 81984

Опубліковано: 25.02.2008

Автори: Шиман Ігор Олексійович, Валявін Сергій Михайлович, Неклеса Анатолій Тимофійович

Формула / Реферат

1. Спосіб прямого одержання залізовуглецевих сплавів, що включає подачу кускового залізовмісного матеріалу й дрібнозернистого залізовмісного концентрату роздільними потоками в плавильну піч, наступне їхнє розплавлення в плавильній зоні, який відрізняється тим, що кусковий залізовмісний матеріал вводять у верхню зону плавильної печі в кількості 85-90 % від загального обсягу робочого простору печі, продувають кусковий матеріал у нижній частині печі відновлювальними плазмовими струменями, які подають із залученням плазмотронів непрямої дії, які розташовують під однаковими кутами до поду печі, і, при утворенні розплаву, здійснюють дозавантаження залізовмісного концентрату заданого обсягу вібротранспортуванням по каналу, виконаному у футерівці печі, при цьому концентрат подають по каналу на плазмовий відновлювальний струмінь додаткового плазмотрона й вдувають разом з ним у ванну розплаву таким чином, щоб вектор подачі дрібнозернистого концентрату перетинав вісь струменя, причому концентрат охолоджують у каналі транспортування до температури не більше 900 °С шляхом формування кільцевого потоку газоповітряної суміші навколо каналу й по його довжині, а після закінчення дозавантаження заданого обсягу концентрату продовжують термічний вплив відновлювальними плазмовими струменями на розплав до повного відновлення залізовмісного матеріалу, після чого зливають одержані залізовуглецевий сплав і шлак.

2. Спосіб за п. 1, який відрізняється тим, що кусковий залізовмісний матеріал завантажують у піч у вигляді котунів, брикетів і інших матеріалів.

3. Спосіб за п. 1, який відрізняється тим, що розмір часток залізовмісного концентрату становить від 0,1 до 6,0 мм.

4. Спосіб за п. 1, який відрізняється тим, що газоповітряна суміш місить кисень повітря й природний газ, причому співвідношення їх об'ємного вмісту становить О2/СН4 = 0,3-0,5.

5. Спосіб за будь-яким з пп. 1, 3, 4, який відрізняється тим, що концентрат і газоповітряну суміш подають роздільно через коаксіально розташовані канали усередині футерівки бічної стінки печі на відновлювальний плазмовий струмінь додаткового плазмотрона.

6. Установка для одержання залізовуглецевих сплавів, що містить плавильну піч, завантажувальний пристрій для кускового залізовмісного матеріалу, розташований у пічному склепінні, і пристрій для підведення дрібнозернистого залізовмісного концентрату в плавильну піч, льотку для зливу металу й шлаку, вихідний отвір для газів, що відходять із печі, засоби для високотемпературного нагрівання матеріалу, яка відрізняється тим, що пристрій для підведення дрібнозернистого залізовмісного концентрату оснащено плазмотроном непрямої дії, установленим у бічній стінці печі, зріз сопла якого примикає в каналі футерівки до випускного отвору основного трубопроводу підведення дрібнозернистого залізовмісного концентрату, при цьому канал виконаний змінного поперечного перерізу, що збільшений в напрямку плавильної зони печі, а засоби для високотемпературного нагрівання матеріалу виконані у вигляді встановлених у бічних стінках печі на одному рівні пар плазмотронів непрямої дії, поздовжні осі яких спрямовані до центра поду, а сопла контактують із ванною розплаву.

7. Установка за п. 6, яка відрізняється тим, що основний трубопровід підведення дрібнозернистого концентрату розташований у футерівці бічної стінки печі, верхній кінець якого з’єднаний із завантажувальним лотком, оснащеним вібратором.

8. Установка за пп. 6 і 7, яка відрізняється тим, що пристрій для підведення дрібнозернистого концентрату включає коаксіально встановлені труби, що утворюють тракти подачі дрібнозернистого концентрату й охолоджувача.

9. Установка за п. 6, яка відрізняється тим, що сопло плазмотрона, установленого в пристрої для підведення дрібнозернистого концентрату, розташоване вище передбачуваного рівня розплаву.

Текст

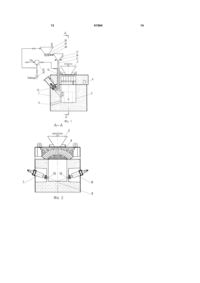

1. Спосіб прямого одержання залізовуглецевих сплавів, що включає подачу кускового залізовмісного матеріалу й дрібнозернистого залізовмісного концентрату роздільними потоками в плавильну піч, наступне їхнє розплавлення в плавильній зоні, який відрізняється тим, що кусковий залізовмісний матеріал вводять у верхню зону плавильної печі в кількості 85-90 % від загального обсягу робочого простору печі, продувають кусковий матеріал у нижній частині печі відновлювальними плазмовими струменями, які подають із залученням плазмотронів непрямої дії, які розташовують під однаковими кутами до поду печі, і, при утворенні розплаву, здійснюють дозавантаження залізовмісного концентрату заданого обсягу вібротранспортуванням по каналу, виконаному у футерівці печі, при цьому концентрат подають по каналу на плазмовий відновлювальний струмінь додаткового плазмотрона й вдувають разом з ним у ванну розплаву таким чином, щоб вектор подачі дрібнозернистого концентрату перетинав вісь струменя, причому концентрат охолоджують у каналі транспортування до температури не більше 900 °С шляхом формування кільцевого потоку газоповітряної суміші навколо каналу й по його довжині, а після закінчення дозавантаження 2 (19) 1 3 81984 4 7. Установка за п. 6, яка відрізняється тим, що основний трубопровід підведення дрібнозернистого концентрату розташований у футерівці бічної стінки печі, верхній кінець якого з’єднаний із завантажувальним лотком, оснащеним вібратором. 8. Установка за пп. 6 і 7, яка відрізняється тим, що пристрій для підведення дрібнозернистого концентрату включає коаксіально встановлені труби, що утворюють тракти подачі дрібнозернистого концентрату й охолоджувача. 9. Установка за п. 6, яка відрізняється тим, що сопло плазмотрона, установленого в пристрої для підведення дрібнозернистого концентрату, розташоване вище передбачуваного рівня розплаву. Взаємозв'язана група винаходів належить до металургії, зокрема до способу прямого одержання залізовуглецевих сплавів за допомогою плазмової технології із застосуванням дрібнозернистого залізовмісного матеріалу, а також до установки для здійснення способу. Відомий спосіб одержання металів і металевих сплавів з окислів металів у металургійному реакторі, що включає утворення ванни розплаву, що містить метал і шлак, інжектування несучого газу й твердого вуглецевовмісного матеріалу, і/або окислів металу, і/або іншого твердого матеріалу у ванну розплаву, забезпечуючи викидання часток розплаву металу й шлаку у простір над поверхнею ванни розплаву для утворення перехідної зони, інжектування кисневмісного газу в простір над поверхнею ванни розплаву для допалення реакційних газів, що виділяються з ванни розплаву в перехідну зону, який відрізняється тим, що несучий газ і твердий вуглецевовмісний матеріал, і/або окисли металу, і/або інший твердий матеріал подають через ділянку в бічній стінці реактора, що контактує з ванною розплаву, і/або зверху над ванною розплаву, при цьому в якості вуглецевовмісного матеріалу використовують будь-який придатний вуглецевовмісний матеріал у твердій, рідкій або газоподібній формі, а в якості кисневмісного газу використовують повітря [Патент Росії №2162108. кл. 7С21В13/00, С21С5/32, Заявл. 04.04.1996, Опубл. Бюл. №2, 1997]. Однак у даному способі розкрита тільки концепція вдмухування окислів металу й вуглецевовмісного матеріалу в плавильну зону металургійного реактора без викладу й опису прийомів, що характеризують проблему уведення, зокрема дрібнодисперсної руди. Ефект тепломасообмінних процесів взаємодії часток матеріалу, що вдмухаються на поверхню розплаву, низький, оскільки частки відбиваються від поверхні розплаву. Відомий спосіб завантаження носіїв металу, що містять дрібнозернисту фракцію, і носіїв вуглецю в плавильний апарат, який має плавильну зону, що включає їхнє уведення вище рівня плавильної зони, опускання в плавильну зону й прохід через неї з одночасним утворенням у нижній частині апарата розплаву металу за рахунок газифікації вугілля при подачі кисню в нижній частині плавильного апарата, при цьому носії вуглецю й носії металу вводять у плавильний апарат по центру над плавильною ванною з формуванням центрального струменя носіїв металу, оточеного по периферії оболонковим струменем, утвореним носіями вуглецю, при цьому носії вуглецю й носії металу вводять у плавильний апарат гравітаційним шляхом [Патент Росії №2165984, кл. 7С21В13/14, Заявл. 09.06.1997, Опубл. Бюл. №12, 2001]. Однак цей спосіб непридатний для переробки дрібнодисперсних носіїв металу (заліза), оскільки через сильний потік відновлювального газу, що утворюється в плавильній зоні, дрібнодисперсні носії заліза миттєво виносилися б із плавильного апарата. Віднесенню часток сприяє також температура у верхній частині печі, що занадто низька, щоб забезпечити плавлення й агломерацію дрібних часток на ділянці завантаження з утворенням більших часток, які, незважаючи на висхідний потік відновлювального газу, могли б осідати в плавильну зону. Найбільш близьким по технічній сутності та досягаємому результату прийнятий спосіб одержання рідкого чавуну або рідких сталевих напівпродуктів із дрібнозернистого залізовмісного матеріалу, що включає його подачу й розплавлення в зоні плавильної газифікації плавильного газифікатора, у якому при підведенні вуглецевовмісного матеріалу й кисневмісного газу одночасно одержують відновлювальний газ у шарі із твердих носіїв вуглецю, який відрізняється тим, що дрібнозернистий залізовмісний матеріал подають у плавильний газифікатор за допомогою кисневого пальника з утворенням високотемпературної зони горіння, центрально вище шару із твердих носіїв вуглецю, але в безпосередній близькості від нього, а створюваний у високотемпературній зоні горіння струмінь плавлення направляють до поверхні шару із твердих носіїв вуглецю та з ним вдмухують залізовмісний матеріал, при цьому додатково в зону плавильної газифікації вводять кусковий вуглецевовмісний матеріал і кусковий залізовмісний матеріал через трубопроводи, які входять у верхню зону плавильного газифікатора [Патент України №37264, кл. 7С21В13/00, Заявл. 18.07.1996, Опубл. Бюл. №4, 2001]. Добавка дрібнодисперсної руди через верхню частину плавильного газифікатора спричиняє значне пиловинесення із газами, що відходять, і внаслідок цього втрати заліза й вуглецю, що знижує ефективність протікання фізико-хімічних і масообмінних процесів у ванні розплаву. Через налипання або відкладення оксидовмісного матеріалу в каналі подачі, на стінках і інших частинах газифікатора виникають відмови, через 5 які стає неможливою безперервна експлуатація устаткування. Видалення відкладень є дуже трудомістким процесом, що збільшує як трудовитрати, так і ви і раї и через втрату продуктивності, вимірюваної кількістю виплавленого металу. Відома установка для одержання рідкого чавуну або сталевого напівпродукту, що включає плавильну посудину з вогнетривкою футерівкою, отвори для завантаження сировини, випуску шлаку і металу, отвори для уведення кисневмісного газу, виконані в стінках посудини в напрямку до її середини, і сопла для подачі вуглецю, яка відрізняється тим, що плавильна посудина постачена розташованими у верхній і/або середній частинах плазмовими пальниками, при цьому плазмові пальники виконані з можливістю повороту в горизонтальній і/або вертикальній площинах, а посудина постачена додатковими соплами для подачі реагентів, розташованими в днищі [Патент СРСР №1118292, кл. С21В13/00, Заявл. 02.04.81, Опубл. Бюл. №37, 1984]. Розташування в основі установки сопел, через які в плавильну зону подається вугільний й/або коксовий пил, кисень, інертні гази, природний газ або рідкий носій вуглецю, знижує міцність основи установки, яка, поряд із цим, піддається великому термічному навантаженню, що приводить до прогару дна. Це викликає підвищене зношення й, отже, підвищення витрат коштів і часу на ремонт установки. Найбільш близькою по технічній сутності та досягаємому результату прийнято установку для одержання рідкого чавуну або рідких сталевих напівфабрикатів, що містить плавильний газифікатор із трубопроводами для підведення вуглецевовмісного й залізовмісного матеріалів, для відсмоктування отриманого в ньому відновлювального газу й для підведення кисневмісного газу, а також з отвором для зливу шлаку і заліза, причому плавильний газифікатор має нижню ділянку для збору розплавленого чавуну й рідкого шлаку, розташовану над нею середню ділянку із шаром із твердих носіїв вуглецю й верхню ділянку в якості заспокійливого простору, яка відрізняється тим, що плавильний газифікатор постачений пальником для підведення в плавильний газифікатор кисневмісного газу й дрібнозернистого залізовмісного матеріалу, головка якого розташована в зоні переходу від середньої ділянки до верхньої ділянки, у центральній зоні поперечного перерізу заспокійливого простору, при цьому головка пальника спрямована до поверхні шару із твердих носіїв вуглецю й постачена трубками для підведення дрібного вугілля, випускні отвори яких розташовані в безпосередній близькості від головки пальника, причому трубки для підведення дрібного вугілля спрямовані у плавильний газифікатор збоку усередину, переважно під кутом вниз [Патент України №37264, кл. 7С21В13/00, Заявл. 18.07.1996, Опубл. Бюл. №4, 2001]. 81984 6 При використанні вугілля як палива, що виділяє тепло, у пристрій попадає сірка. Це приведе до необхідності застосування дорогого устаткування для зменшення шкідливих виділень, а також до виключення сірки в одержуваному металі. В основу першого із групи винаходів поставлене завдання вдосконалення способу прямого одержання залізовуглецевих сплавів шляхом попереднього плавлення кускового залізовмісного матеріалу й додаткового використання дрібнозернистої залізної руди під час проведення плавильно-відновлювального процесу одержання розплавленого металу, відповідно до якого, дрібнозернисту руду вдмухують безпосередньо в розплав за допомогою плазмового відновлювального струменя в середовищі газоповітряної суміші зі співвідношенням об'ємного вмісту кисню повітря й природного газу О2/CH4=0,3-0,5 і за рахунок цього запобігти злипанню часток, збільшити реакційну високотемпературну зону без зміни розмірів печі й підвищити коефіцієнт використання робочих газів. В основу другого із групи винаходів поставлене завдання вдосконалення установки для одержання залізовуглецевих сплавів шляхом модифікації конструкції пристрою для підведення дрібнозернистого залізовмісного концентрату в плавильну піч. у якому додатково встановлений плазмотрон непрямої дії, до сопла якого примикає випускний отвір трубопроводу підведення дрібнозернистого концентрату, що дозволяє забезпечити подачу матеріалу у відновлювальному плазмовому струмені безпосередньо в розплав і необхідне його повне відновлення, і за рахунок цього зменшити енергетичні витрати на тонну виплавленого металу й розмір плавильної печі при заданій продуктивності. Перше поставлене завдання вирішується тим, що в способі прямого одержання залізовуглецевих сплавів, що включає подачу кускового залізовмісного матеріалу й дрібнозернистого залізовмісного концентрату роздільними потоками в плавильну піч, наступне їхнє розплавлення в плавильній зоні, відповідно до винаходу, кусковий матеріал вводять у верхню зону плавильної печі в кількості 85-90% від загального обсягу робочого простору печі, продувають кусковий матеріал у нижній частині печі відновлювальними плазмовими струменями, що витікають із плазмотронів непрямої дії, які розташовують під однаковими кутами до поду печі, і, при утворенні розплаву, роблять дозавантаження залізовмісного концентрату заданого обсягу вібротранспортуванням по каналу, виконаному у футерівці печі, при цьому концентрат подають по каналу на плазмовий відновлювальний струмінь додаткового плазмотрона й вдмухують разом і ним у ванну розплаву таким чином, що вектор подачі дрібнозернистого концентрату перетинає вісь струменя, причому концентрат охолоджують у каналі транспортування до температури не більше 900°С шляхом формування кільцевого потоку газоповітряної суміші навколо каналу й по його 7 довжині, а після закінчення дозавантаження заданого обсягу концентрату, продовжують термічний вплив відновлювальними плазмовими струменями на розплав до повного відновлення залізовмісного матеріалу, після чого вливають метал і шлак, причому кусковий залізовмісний матеріал завантажують у ніч у вигляді окатишів, брикетів і інших матеріалів, а розмір часток залізовмісного концентрату становить від 0,1 до 6,0мм, при цьому співвідношення об'ємного вмісту кисню повітря й природного газу в газоповітряній суміші становить О2/СН4=0,3-0,5, а концентрат і газоповітряну суміш подають роздільно через коаксіально розташовані канали усередині футерівки бічної стінки печі на відновлювальній плазмовий струмінь податкового плазмо грона. Спосіб забезпечує використання й переробку дрібнозернистої залізної руди без її огрудкування, плавлення і остаточне відновлення дрібних часток концентрату. Уведення залізовмісного концентрату по каналу у футерівці печі на плазмовий струмінь приводить до рівномірної поперечної взаємодії матеріалу із плазмовим струменем і плавним поворотом матеріалу в напрямку поздовжньої осі плазмового струменя, при цьому масообмін здійснюється за рахунок молекулярної дифузії речовини струменя в потік матеріалу. В умовах промислового процесу канал транспортування концентрату, розташований у футерівці печі, перебуває в інтервалі робочих температур порядку 900-1000°С. Залізовмісний концентрат при транспортуванні в каналі піддають вібраційному впливу й охолодженню шляхом формування кільцевою потоку газоповітряної суміші навколо каналу й по його довжині зі співвідношенням об'ємного вмісту кисню повітря й природного газу О2/СН4=0,3-0,5. При співвідношенні об'ємного вмісту кисню повітря і природного газу менш 0,3, відбувається інтенсивне виділення сажистого піровуглецю, а при співвідношенні більш 0,5 - утворення повних окислів. Подача газоповітряної суміші при зазначеному співвідношенні дозволяє знизити температуру в каналі транспортування концентрату на 240-320°С. Друге поставлене завдання вирішується тим. що в установці для одержання залізовуглецевих сплавів, що містить плавильну піч, завантажувальний пристрій для кускового залізовмісного матеріалу, розташований у пічному склепінні печі, і пристрій для підведення дрібнозернистого залізовмісного концентрату в плавильну піч, льотку для зливу металу й шлаку, вихідний отвір для газів, що відходять із печі, засоби для високотемпературного нагрівання матеріалу, відповідно до винаходу, пристрій для підведення дрібнозернистого залізовмісного концентрату постачено плазмотроном непрямої дії, встановленим у бічній стінці печі, зріз сопла якого примикає в каналі футерівки до випускного отвору основного трубопроводу підведення дрібнозернистого залізовмісного концентрату, при цьому канал виконаний змінного поперечного перерізу, що збільшується в напрямку плавильної 81984 8 зони печі, а засоби для високотемпературного нагрівання матеріалу виконані у вигляді встановлених у бічних стінках печі на одному рівні пар плазмотронів непрямої дії, поздовжні осі яких спрямовані до центра поду, а сопла контактують із ванною розплаву, при цьому основний трубопровід підведення дрібнозернистого концентрату розташований у футерівці бічної стінки печі, верхній кінець якого з'єднаний із завантажувальним лотком, постаченим вібратором, причому пристрій для підведення дрібнозернистого концентрату включає коаксіально встановлені труби, що утворюють тракти подачі дрібнозернистого концентрату й охолоджувача, а сопло плазмотрона, установленого в пристрої для підведення дрібнозернистого концентрату, розташовано вище передбачуваного рівня розплаву. Основними вузлами запропонованої установки г. плавильна піч, вапна печі з пічним склепінням, футеровані жаростійкими матеріалами, плавильні плазмотрони непрямої дії, установлені в бічній стінці печі, поздовжні осі яких спрямовані до центра поду, а сопла контактують із ванною розплаву, додатковий плазмотрон, установлений вище передбачуваного рівня розплаву, сопло якого примикає до випускних отворів коаксіально встановлених трубопроводів, внутрішній з яких (основний) призначений для подачі дрібнозернистого залізовмісного концентрату, а другий - для подачі холодоагенту. Конструкція пристрою для підведення дрібнозернистого концентрату передбачає твердий зв'язок завантажувального лотка й внутрішнього трубопроводу транспортування концентрату й постачена вібратором. Використання зазначеної сукупності ознак дозволило додатково до кускового залізовмісного матеріалу, що завантажується в плавильну піч звичайним способом через завантажувальний пристрій у склепінні печі, при одержані розплаву використовувати дрібнозернистий залізовмісний концентрат для його плавлення за допомогою плазмового відновлювального струменя. Крім того, установка дає можливість одержання високих і легкорегульованих температур у пічному просторі за допомогою гарячого газу плазми, відновлювальної атмосфери, досягнення високих швидкостей плавлення як кускового, так і дрібнозернистого залізовмісного матеріалу, підвищити якість отриманого продукту плавки за рахунок зниження вмісту в ньому шкідливих домішок. Завдяки запропонованій конструкції установки створені умови для інжекції дрібнозернистого концентрату в середовищі відновлювального газу за допомогою плазмотрона непрямої дії через канал у бічній стінці плавильної печі над поверхнею ванни розплаву. За рахунок цього інтенсифікується тепломасообмін між плазмовим потоком і вихідним матеріалом. Сутність винаходу пояснюється кресленнями де на Фіг.1 - заявлена установка для одержання залізовуглецевих сплавів, поздовжній розріз; 9 на Фіг.2 - розріз А-А Фіг.1. Заявлений спосіб реалізується в такий спосіб. Плавильну піч за допомогою плазмотронів розігрівають до температури більше 1000°С. По досягненні заданої температури в робочий простір печі через завантажувальний пристрій у склепінні завантажують гравітаційним шляхом згрудковані залізорудні матеріали в кількості 85-90% від загального обсягу робочого простору печі. Процес відновлення протікає при інтенсивному підведенні тепла й відновлювального газу через плазмотрони. Матеріал доводять до плавлення й одержують заданий рівень розплаву. Плазмотрони продовжують працювати. Паралельно роблять завантаження прийомного бункера дрібнозернистим залізовмісним концентратом з розміром часток від 0,1 до 6,0мм. Перед подачею в прийомний бункер дрібну руду висушують і просівають. Дрібнозернистий залізорудний матеріал може бути невідновлений (залізорудний концентрат, здрібнена руда) і/або частково відновлений. Ступінь попереднього відновлення може змінюватися від відносно низької до відносно високої металізації порядку 70-90%. Із прийомного бункера концентрат через гнучкий рукав примусово вводять у закритий лоток, з якого концентрат вібропереміщують по каналу, розташованому у футерівці бічної стінки печі. Тому що температура футерівки печі досягає значення до 1000°С, канал транспортування концентрату охолоджують шляхом формування навколо каналу й по його довжині кільцевого потоку газоповітряної суміші з постійною витратою. Підготовку газоповітряної суміші ведуть при співвідношенні об'ємного вмісту кисню повітря й природного газу a=0,3-0,5. На виході з каналу газопорошкова суміш попадає на плазмовий струмінь додаткового плазмотрона й одержує додаткову кінетичну енергію для впровадження в розплав. При завантаженні печі дрібнозернистим залізовмісним концентратом у прийомний бункер подають повітря, а в завантажувальний лоток подають газоповітряну суміш із аналогічним співвідношенням об'ємного вмісту компонентів (a=0,3-0,5), у результаті цього збільшується зміщуваність концентрату з газоповітряною сумішшю, що запобігає злипанню матеріалу, і підтримується тиск у прийомному бункері й лотку рівним або більшим, ніж тиск у зоні уведення концентрату в плазму. Продовжують дозавантаження дрібно зернистого концентрату заздалегідь установленого обсягу при працюючих плазмотронах. При досягненні заданого рівня розплаву й температури роблять випуск металу й шлаку, відключають плазмотрони й роблять завантаження кускового залізовмісного матеріалу. Далі процес повторюється. Як показано на Фіг.1 і Фіг.2, установка включає плавильну піч 1 із зоною 2 прямого відновлення металу, завантажувальний пристрій 3 для кусковою залізовмісного матеріалу, розташований у склепінні 4 печі, льотку 5 для зливу металу й шлаку, вихідний отвір 6 для газів, що відходять із печі. У бічних стінках плавильної печі 1 розташовані на одному рівні плазмотрони 7 і 8 81984 10 непрямої дії, поздовжні осі яких спрямовані до центра поду 9, а сопла 10 контактують із ванною розплаву. Піч 1 обладнана пристроєм для підведення дрібнозернистого залізовмісного концентрату, утвореним розташованим у футерівці бічної стінки печі основним трубопроводом 11, через який транспортується дрібнозернистий концентрат, і коаксіальне розташованою зовнішньою трубою 12 для підведення охолоджувача. Пропускна здатність коаксіальне розташованих труб 11 і 12 обумовлена їхніми діаметрами. Пристрій для підведення дрібнозернистого концентрату в піч включає також додатковий плазмотрон 13, установлений у бічній стінці печі, зріз сопла 14 якого примикає до вихідних отворів коаксіальних труб 11 і 12 у порожнині каналу 15, виконаного у футерівці печі зі змінним поперечним перерізом, що збільшується в напрямку плавильної зони. Основний трубопровід 11 у верхній частині жорстко пов'язаний із завантажувальним лотком 16, на якому змонтований вібратор 17, при цьому лоток 16 і основний трубопровід 11 установлені з можливістю віброколивань. Лоток 16 установлений на пружних зв'язках. Установка постачена прийомним бункером 18 для дрібнозернистого залізовмісного концентрату із установленим у його нижній частині шнековим механізмом 19. вихід якого через гнучкий рукав 20 пов'язаний з лотком 16. Крім того, установка постачена змішувачем 21 з патрубками уведення природного газу й повітря. Подача повітря в змішувач 21 здійснюється компресором 22. Змішувач 21 призначений для одержання газоповітряної суміші зі співвідношенням об'ємного вмісту кисню повітря й природного газу a=0,3-0,5 і зв'язаний трубопроводом через зворотні клапани з лотком 16 і зовнішньою трубою 12. Прийомний бункер 18 зв'язаний повітроводом з компресором 22. Підведення газоповітряної суміші в лоток 16 забезпечує вирівнювання тиску в системі лоток зона відновлення печі. Подача газоповітряної суміші в зовнішню трубу 12, розташовану у футерівці печі, забезпечує охолодження основного трубопроводу 11, через який транспортується дрібнозернистий залізовмісний концентрат. Установка працює в такий спосіб. Перед початком роботи установки по технологічній інструкції розігрівається футерівка печі до температури 1000-1100°С. Наприкінці періоду розігріву у піч через завантажувальний пристрій 3 у склепінні 4 печі завантажують кусковий залізовмісний матеріал у кількості 8590% від загального обсягу робочого простору печі. Матеріал продувають відновлювальними плазмовими струменями й доводять до плавлення. Попередньо висушений і просіяний дрібнозернистий залізорудний концентрат завантажують у прийомний бункер 18, закривають кришки прийомного бункера 18 і завантажувального лотка 16. Включають додатковий плазмотрон 13. Шнековим механізмом 19 перевантажують концентрат із прийомною 11 бункера 18 у завантажувальний лоток 16. Одночасно подають газоповітряну суміш із змішувача 21 у зовнішню трубу 12 і лоток 16, а в бункер 18 за допомогою компресора 22 подають повітря. Включають вібратор 17, установлений на завантажувальному лотку. Лоток 16 разом з основним трубопроводом 11 коливається із заданою частотою, при цьому трубопровід 11 коливається в зовнішній трубі 12. На виході із трубопроводу 11 утворюється газопорошкова суміш, що попадає на плазмовий струмінь додаткового плазмотрона й за рахунок кінетичної енергії струменя вдувається в розплав. За рахунок вдування повітря в прийомний бункер і газоповітряної суміші в завантажувальний лоток, у них підтримується тиск, величина якого дорівнює або перевищує тиск у зоні уведення концентрату в плазму. Дозавантаження концентрату роблять при працюючих плазмотронах. Інтенсивне перемішування дзеркала ванни вирівнює температуру металу й розплавленого шлаку і безупинно обновляє поверхню шлаку, що постійно залишається перегрітим і рідким. Після закінчення дозавантаження передбаченого заздалегідь обсягу концентрату і його переплаву, метал і шлак зливають через льотку, виключають плазмотрони. Установка технічно підготовлена для завантаження кускового залізовмісного матеріалу через завантажувальний пристрій 3 і повторне проведення процесу плавки. Приклад. Установка для прямого одержання залізовуглецевих сплавів включає плавильну піч із об'ємом внутрішньої порожнини 0,7м3. У нижній бічній частині печі симетрично один одному встановлені два плазмотрони непрямої Дії потужністю по 0,5МВт кожний і спрямовані під кутом до центра поду. У бічній стінці печі. із протилежної сторони від льотки, установлений додатковий плазмотрон потужністю 0,1МВт, сопло якого розташоване вище рівня розплаву. У футерівці бічної стінки печі, вертикально встановлені коаксіальне розташовані труби, випускні отвори яких у каналі футерівки примикають до зрізу сопла додаткового плазмотрона. Твірні вихідної ділянки каналу розташовані з розбіжним по ходу потоку нахилом. Діаметр внутрішньої труби (основного трубопроводу) становить 21мм, а діаметр зовнішньої труби-40мм. У верхній частині печі внутрішня труба жорстко пов'язана із завантажувальним лотком, закритим герметичною кришкою, із внутрішнім обсягом 0,01м3. На бічній стінці завантажувального лотка закріплений вібратор, а лоток установлений на амортизаторах. Додатково встановлений прийомний бункер обсягом 0,5м3 зі шнековим механізмом у нижній його частині, вихід якого через гнучкий рукав пов'язаний із завантажувальним лотком. Плавильну піч розігрівають до температури 1100°С. Через завантажувальний пристрій, розташований у склепінні печі, завантажують окатиші обсягом 0,5м3 (масою 1т) і кускове вапно для офлюсування порожньої породи. 81984 12 Хімічний склад окатишів, %: Fе2O3 - 87,2, FeO 3,1, СаО - 2,14, MgO - 9,1, Mn - 0,3, SiO2 - 8,2. Процес відновлення протікає протягом 1,5 години при інтенсивному підведенні тепла й відновлювального газу через плазмотрони. Після закінчення зазначеного часу в плавильній зоні з'являється розплав. Завантажують прийомний бункер дрібнозернистим залізорудним концентратом із вмістом FeЗАГАЛЬНЕ 66,9, який перед подачею в бункер висушують й просіюють. Хімічний склад концентрату, %: Fе2О3 - 61,7, FeO - 30,5, SiO2 - 5,8, CaO - 0,4, Mg - 0,58, P 0,021, S - 0,4 (Концентрат Інгулецького ГЗКа). Із прийомного бункера концентрат перевантажують у завантажувальний лоток за допомогою шнекового механізму, при цьому в лоток і зовнішню, коаксіальне розташовану трубу, подають газоповітряну суміш із співвідношенням об'ємного вмісту O2/СН4 a=0,4 і тиском 105Па. Подача газоповітряної суміші при зазначеному співвідношенні дозволила знизити температуру в основному трубопроводі подачі концентрату, який нагрівається від кладки печі, з 1000°С до 850°С. Зазначений обсяг концентрату (0,5м3) безперервно перевантажують через завантажувальний лоток і основний трубопровід у піч за 60-80мін. Концентрат попадає на плазмовий струмінь додаткового плазмотрона й впроваджується в розплав. Через кожні 300-400кг завантаженого концентрату через завантажувальний пристрій у склепінні печі вводять кускове вапно з розрахунку основності шлак; 1,2-1,4. Продовжують термічний вплив відновлювальними плазмовими струменями, доводять температуру розплаву до 1630°С. Потім відкривають льотку, сумісно випускають метал і шлак. Розплав направляють на ділянку поділу шлаку і металу. Таким чином, заявлений винахід спрямований на виключення з техпроцесу операції огрудкування дрібнозернистого залізовмісного концентрату, що значно спрощує технологію та знижує капітальні й виробничі витрати на тонну гарячою металу, дозволяє збільшити питому продуктивність з одиниці площини поду печі. 13 81984 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for direct obtaining of iron-carbon alloys and a plant for realizing thereof

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych, Shyman Ihor Oleksiiovych, Valiavin Serhii Mykhailovych

Назва патенту російськоюСпособ прямого получения железоуглеродистых сплавов и установка для его выполнения

Автори російськоюНеклеса Анатолий Тимофеевич, Шиман Игорь Алексеевич, Валявин Сергей Михайлович

МПК / Мітки

МПК: C21B 13/14, F27B 1/06, C21B 13/00

Мітки: одержання, прямого, здійснення, установка, залізовуглецевих, сплавів, спосіб

Код посилання

<a href="https://ua.patents.su/7-81984-sposib-pryamogo-oderzhannya-zalizovuglecevikh-splaviv-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого одержання залізовуглецевих сплавів і установка для його здійснення</a>

Попередній патент: Робоча лопатка газової турбіни

Наступний патент: Статичний індуктивний пристрій

Випадковий патент: Спосіб надання комплексної медичної допомоги при судинній патології головного мозку