Спосіб прошивки заготовки в стані гвинтової прокатки

Номер патенту: 79553

Опубліковано: 25.04.2013

Автори: Ханін Марко Ісаакович, Донський Іван Володимирович, Бойко Іван Петрович, Бражник Олег Володимирович

Формула / Реферат

Спосіб прошивки заготовки в стані гвинтової прокатки, що включає деформацію заготовки валками, які обертаються і надають заготовці поступовий і обертальний рух протягом всього процесу, та прошивною оправкою, що обертається протягом часу її контакту з металом разом з упорним стержнем, який відрізняється тим, що в період несталого процесу заповнення зони деформації захват заготовки валками здійснюють при частоті обертання валків, яка складає 0,70-0,85 від її значення в сталому процесі прошивки, після зіткнення переднього торця заготовки з носком оправки валки розганяють до значення частоти обертання в сталому процесі, а з початку несталого процесу вивільнення зони деформації частоту обертання валків знижують до її значення при захваті заготовки.

Текст

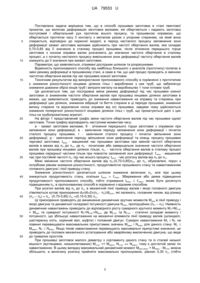

Реферат: Спосіб прошивки заготовки в стані гвинтової прокатки, що включає деформацію заготовки валками, які обертаються і надають заготовці поступовий і обертальний рух протягом всього процесу, та прошивною оправкою, що обертається протягом часу її контакту з металом разом з упорним стержнем, який відрізняється тим, що в період несталого процесу заповнення зони деформації захват заготовки валками здійснюють при частоті обертання валків, яка складає 0,70-0,85 від її значення в сталому процесі прошивки, після зіткнення переднього торця заготовки з носком оправки валки розганяють до значення частоти обертання в сталому процесі, а з початку несталого процесу вивільнення зони деформації частоту обертання валків знижують до її значення при захваті заготовки. UA 79553 U (12) UA 79553 U UA 79553 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель відноситься до обробки металів тиском і може бути використана на прошивних станах трубопрокатних агрегатів різних типів (зокрема, з розкатними автоматичними, безперервними оправочними, тривалковими та іншими станами) при виробництві гарячекатаних труб підвищеної точності по товщині стінки. Відомий спосіб прошивки заготовки в стані гвинтової прокатки, що включає деформацію заготовки валками, які обертаються і надають заготовці поступовий та обертальний рух, та нерухомою прошивною оправкою [1, стор. 4-6]. Частота обертання валків під час всього процесу постійна. Утримування оправки від поступового та обертального руху здійснюється нерухомим стержнем, на який вона спирається. Нерухомість стержня та його установлення по осі прошивки визначено конструкцією упорно-регулюючого механізму [2]. Нерухомий стержень має відносно високу поздовжню стійкість (в порівнянні, наприклад, зі стержнем, що обертається) та малий вигин, при цьому вісь оправки практично співпадає з віссю прошивки, що забезпечує низьку різностінність гільзи по всій її довжині. Використання зазначеного способу супроводжується дуже високою швидкістю колового ковзання металу, що деформується, відносно нерухомої оправки. Швидкість ковзання визначається коловою швидкістю заготовки, яка обумовлена частотою обертання валків. На діючих станах швидкість ковзання складає 2-3 м/с. Така швидкість відносного ковзання приводить до підвищеної витрати енергії, інтенсивному розігріву і зносу оправки. Швидкий знос оправки по діаметру та загрубіння її робочої поверхні веде до появи дефектів на внутрішній поверхні гільз та поступовій зміні товщини стінки гільз, що порушує режим обтиску на наступному розкатному стані і також веде до погіршення якості труб. Тому зазначений спосіб може бути застосований тільки для прошивки коротких товстостінних гільз; це обмежує можливість його використання тільки на трубопрокатних агрегатах, де розкатний стан має високу обтискну здібність, наприклад, на агрегаті з безперервним оправочним станом. Крім того, застосування зазначеного способу потребує частої зміни оправки, що призводить до необхідності частих зупинок прошивного стану і агрегату та знижує його продуктивність, а також має високу витрату технологічного інструменту - оправок. Найбільш близьким до заявленого способу по технічній суті (прототип) є спосіб прошивки заготовки в стані гвинтової прокатки, що включає деформацію заготовки валками, що обертаються і надають заготовці поступовий і обертальний рух протягом всього процесу, та прошивною оправкою, що обертається протягом часу її контакту з металом разом з упорним стержнем, на який вона спирається [1, стор. 6-7]. Частота обертання валків постійна протягом всього процесу [3, стор. 510]. Обертання стержня з оправкою та його установлення по осі прошивки визначено конструкцією упорно-регулюючого механізму [4]. Обертання оправки суттєво знижує швидкість відносного ковзання металу по оправці (до 1 м/с на діючих станах), що значно знижує розігрів та знос оправки, підвищує якість гільз і продуктивність прошивного стану, дає можливість прошивати тонкостінні гільзи великої (до 8 м і більше) довжини і завдяки цьому використовувати цей спосіб прошивки на трубопрокатних агрегатах різних типів. Недоліком відомого способу є знижена поздовжня стійкість стержня, що обертається (в порівнянні, наприклад, з нерухомим стержнем). На вигин стержня, що має частоту обертання практично таку ж, як частота обертання гільзи, значний вплив надають також значні відцентрові сили, завдяки яким утворюються підвищені вібрації та биття системи заготовка-оправкастержень-гільза. Підвищений вигин стержня спричиняє кутове відхилення осі оправки від осі прошивки і лінійне відхилення носка оправки, що безпосередньо здійснює прошивку суцільної заготовки, від осі заготовки. Це призводить до утворення підвищеної різностінності гільзи по всій її довжині. Найбільший рівень різностінність має на передньому та задньому ділянках гільзи на довжині кожного з них, що визначаються об'ємом зони деформації, тобто в період несталих стадій процесу прошивки при заповненні та вивільненні зони деформації [5, стор. 146-158]. Максимальна різностінність утворюється на передньому кінці гільзи, що обумовлено статичним та ударним навантаженням на оправку при її зіткненні з заготовкою, при чому як статичне, так і ударне навантаження залежать від швидкості зіткнення, яка, в свою чергу, залежить від частоти обертання валків. На задньому кінці гільзи висока різностінність обумовлена підвищеним вигином стержня при розкритих центрувачах упорно-регулюючого механізму, величина якого також залежить від навантаження оправки. В основі даної корисної моделі лежить рішення задачі по удосконаленню способу прошивки заготовки в стані гвинтової прокатки шляхом зміни режиму деформації, завдяки чому знижується різностінність кінцевих ділянок труб. 1 UA 79553 U 5 10 15 20 25 30 35 40 45 50 55 Поставлена задача вирішена тим, що в способі прошивки заготовки в стані гвинтової прокатки, що включає деформацію заготовки валками, які обертаються і надають заготовці поступовий і обертальний рух протягом всього процесу, та прошивною оправкою, що обертається протягом часу її контакту з металом разом з упорним стержнем, на який вона спирається, відповідно до корисної моделі, в період несталого процесу заповнення зони деформації захват заготовки валками здійснюють при частоті обертання валків, яка складає 0,70-0,85 від її значення в сталому процесі прошивки, після зіткнення переднього торця заготовки з носком оправки валки розганяють до значення частоти обертання в сталому процесі, а с початку несталого процесу вивільнення зони деформації частоту обертання валків знижують до її значення при захваті заготовки. Параметри, що заявляються, отримані дослідним шляхом та розрахунками. Відмінність пропонованого способу від найбільш близького з аналогів (прототипу) полягає в зміні режиму деформації в прошивному стані, а саме в тім, що цей процес проводять зі змінною частотою обертання валків під час прошивки кожної заготовки. Технічним результатом від використання пропонованого способу в порівнянні з прототипом є зниження різностінності кінцевих ділянок гільз і вироблених з них труб, що забезпечує зниження довжини обрізі кінців труб і витрати металу на виробництво 1 тони готових труб. Це досягається тим, що послідовна зміна режиму деформації під час прошивки кожної заготовки зі зниженням частоти обертання валків при прошивці кінцевих ділянок заготовки в межах, що заявляються, приводить до зниження навантаження на оправку та стержень при деформації цих ділянок, зниження вібрацій та биття стержня в ці періоди прошивки, зниження вигину стержня та відхилення носка оправки від осі прошивки, завдяки чому здійснюється зниження поперечної різностінності кінцевих ділянок гільз і труб, що прокатуються далі з цих гільз на трубопрокатному агрегаті. На фігурі 1 представлений графік зміни частоти обертання валків під час прошивки однієї заготовки. Точки графіку відповідають наступним моментам часу: а - захват заготовки валками, б - зіткнення переднього торця заготовки з оправкою при заповненні зони деформації, в - закінчення періоду заповнення зони деформації і початок сталого процесу прошивки, г - закінчення сталого процесу і початок звільнення зони деформації, д - закінчення періоду звільнення зони деформації та кінець процесу прошивки чергової заготовки; tмаш - машинний час прошивки заготовки при змінній частоті обертання валків в межах від n0 до nст, де n0 - початкове або завершальне значення частоти обертання валків при прошивці кінцевих ділянок гільзи, nст - частота обертання валків в сталому процесі прошивки середньої частини гільзи при повністю заповненій зоні деформації; t'маш - машинний час при постійній частоті nст під час всього процесу; tрoзг - час розгону валків від n0 до nст. Межі змінення частоти обертання валків від n0-(0,70-0,85)nCT до nст обумовлені, поруч з потрібним рівнем зниження різностінності, продуктивністю прошивного стану та навантаженням головного двигуна і лінії приводу стану. Зниження різностінності досягається шляхом зниження величини n0, але при цьому знижується продуктивність стану, оскільки t маш > t'маш. Збереження або деяке підвищення продуктивності пропонованого способу, тобто отримання tмаш t'маш, може бути досягнуто підвищенням nст в пропонованому способі в порівнянні з відомим способом. При розгоні валків від n0 до nст в механічній лінії приводу валків і якорі головного двигуна з'являються кутові прискорення d/dt=2(ncт - no)/dtpoзг, які залежать, головним чином, від різниці (nст – n0) = nст -(0,70-0,85) nст =(0,15-0,30) nст. Ці прискорення приводять до виникнення динамічних крутних моментів Мдин в лінії приводу і якорі двигуна та динамічної складової потужності двигуна N дин, пропорційних (nст – n0). Наявність динамічних навантажень приводить до відповідного росту сумарного крутного моменту М =Мстат + Мдин та сумарної потужності Ν=Νстат+Νдин, де Мстат та Nстат - статичні складові моменту і потужності, що збільшує навантаження на механічні елементи лінії приводу валків (шпинделі, шестеренну кліть, корінний вал, муфти) і головний двигун. Сумарні навантаження Μ і Ν не повинні перевищувати максимальних припустимих значень М макс і Nмакс для даного стану: Μ Ммакс, Ν Nмакс. Якщо пікові навантаження перевищують максимальні припустимі значення, це приводить до поломок механічного устаткування або аварійному виключенню двигуна, що веде до тривалих простоїв. При прошивці заготовок малого діаметру з сортаменту даного стану та із сталей низької міцності (вуглецевих, низьколегованих) Мстат

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for piercing billet in mill of helical rolling

Автори англійськоюKhanin Marko Isaakovych, Boiko Ivan Petrovych, Brazhnyk Oleh Volodymyrovych, Donskyi Ivan Volodymyrovych

Назва патенту російськоюСпособ прошивки заготовки в стане винтовой прокатки

Автори російськоюХанин Марк Исаакович, Бойко Иван Петрович, Бражник Олег Владимирович, Донской Иван Владимирович

МПК / Мітки

МПК: B21B 19/00

Мітки: прошивки, прокатки, заготовки, гвинтової, спосіб, стані

Код посилання

<a href="https://ua.patents.su/8-79553-sposib-proshivki-zagotovki-v-stani-gvintovo-prokatki.html" target="_blank" rel="follow" title="База патентів України">Спосіб прошивки заготовки в стані гвинтової прокатки</a>

Попередній патент: Пара тертя для випробування матеріалів на знос

Наступний патент: Спосіб визначення залишкової газової складової вуглепородного масиву

Випадковий патент: Спосіб відновлення та оздоровлення пацієнта методом вісцеральної остеопатії