Спосіб електрошлакової наплавки міді і її сплавів на сталь

Номер патенту: 84155

Опубліковано: 10.10.2013

Автори: Пасічник Сергій Юрійович, Песечник Андрій Юрійович, Корицький Генадій Григорович

Формула / Реферат

Спосіб електрошлакового наплавлення міді і її сплавів на сталь, при якому температуру шлакової ванни витримують в інтервалі вище температури плавлення присадного металу, але нижче температури плавлення сталі та підігрівом сталі перед наплавленням до температури 1200-1350 °C з використанням сольових флюсів, який відрізняється тим, що наплавку здійснюють в два етапи, на першому етапі процес наплавлення проміжного шару заданої товщини ведуть з використанням флюсу, що складається з 80-90 % CaF2 і 10-20 % Na3AlF6 (за масою), після чого створюють умови для кристалізації проміжного наплавленого шару металу шляхом збільшення тепловідводу через охолоджуючі пристрої з контролем температури сталі на рівні 1000-900 °С, потім на другому етапі процес наплавлення основного шару ведуть з використанням флюсу, що складається з 20-30 % CaF2 і 70-80 % Na3AlF6 (за масою) при одночасній підтримці температури сталі на рівні 900-1000 °C.

Текст

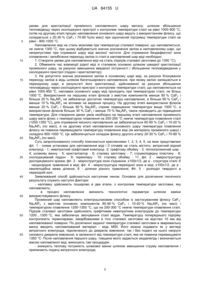

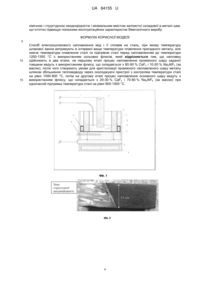

Реферат: Спосіб електрошлакового наплавлення міді і її сплавів на сталь включає витримку температури шлакової ванни в інтервалі вище температури плавлення присадного металу, але нижче температури плавлення сталі та підігрівом сталі перед наплавленням до температури 12001350 °C з використанням сольових флюсів. Наплавку здійснюють в два етапи, на першому етапі процес наплавлення проміжного шару заданої товщини ведуть з використанням флюсу, що складається з 80-90 % CaF2 і 10-20 % Na3AlF6 (за масою), після чого створюють умови для кристалізації проміжного наплавленого шару металу шляхом збільшення тепловідводу через охолоджуючі пристрої з контролем температури сталі на рівні 1000-900 °С. На другому етапі процес наплавлення основного шару ведуть з використанням флюсу, що складається з 20-30 % CaF2 і 70-80 % Na3AlF6 (за масою) при одночасній підтримці температури сталі на рівні 900-1000 °C. UA 84155 U (54) СПОСІБ ЕЛЕКТРОШЛАКОВОЇ НАПЛАВКИ МІДІ І ЇЇ СПЛАВІВ НА СТАЛЬ UA 84155 U UA 84155 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до зварювального виробництва та може бути використана в машинобудуванні, суднобудуванні та інших галузях промисловості при виготовленні різних біметалевих деталей і елементів конструкцій на основі міді або мідних сплавів і сталі. Відомо, що при створенні біметалевих деталей і елементів конструкцій на основі заготовок з міді або мідних сплавів в наплавлений шар переходить значна кількість заліза. Розчинність заліза в міді призводить до утворення в металі шва нової залізистої складової. Остання має високу твердість і дуже низькі, близькі до нуля, показники пластичних властивостей (відносне подовження і відносне звуження), а також ударну в'язкість. Значний вміст залізистої складової в металі шва суттєво знижує показники експлуатаційних характеристик біметалічного виробу, електро- і теплопровідність. Тому при зварюванні і наплавленні міді і її сплавів зі сталями доцільно зменшити перехід заліза в метал шва. Відомий спосіб зварювання плавленням міді і її сплавів зі сталями (RU №2325252, С2, кл., В23К9/00; В23К9/23; В23К103/22, опубл. 27.05.1988 г). Згідно з цим способом, здійснюють зварювання плавленням міді і її сплавів із сталлю з використанням присадного матеріалу з мідного сплаву, попередньо на кромку сталевої зварюваної деталі наплавляють проміжний шар з мідного сплаву, частка основного металу, в якому не перевищує 0,08, а потім зварюють проміжний шар з мідного сплаву з деталлю з міді або її сплаву. При цьому наплавку проміжного шару на сталь і його зварку з деталлю з міді або її сплавів виконують з використанням одного і того ж присадного матеріалу. Недоліком даного способу є неможливість отримання плоских біметалевих заготовок тому, що для зварювання плавленням деталей з міді потрібно попередній підігрів до температури 600 °С, пов'язаний з високими енерговитратами, і в процесі зварювання плавленням деталей великої товщини відбувається значне перемішування присадного і основного металу, при якому можливе повне розплавлення проміжного шару, що неминуче призведе до підвищення вмісту заліза в міді, що неприпустимо для високочистої міді. Найближчим аналогом корисної моделі, що заявляється, є спосіб електрошлакового наплавлення міді і її сплавів на сталь, що дозволяє запобігти оплавленню основного металу. (Электрошлаковая сварка и наплавка. Под ред. Б.Е. Патона.- Μ. Машиностроение, 1980. - 384394с). За фізико-хімічних процесів взаємодії шлаку, присадного металу і основного металу цей процес близький до пайки. Особливість даного способу полягає в наступному. 1. Температуру шлакової ванни витримують в інтервалі вище температури плавлення присадного металу, але нижче температури плавлення основного металу. 2. Використовують зварювальні флюси, температура плавлення яких нижче температури плавлення міді або її сплавів, а температура кипіння шлаку, що утворюється вище температури плавлення міді або її сплавів, але нижче температури плавлення сталі. При цьому шлак повинен мати достатньо широкий інтервал робочих температур, щоб забезпечити стійкість протікання електрошлакового процесу. Для електрошлакового наплавлення міді і її сплавів за цим способом розроблені спеціальні флюси, що задовольняють вказаним умовам. Такі флюси містять хлориди, фторидні з'єднання, а також борати і карбонати лужних і лужноземельних металів. Однак застосування цього способу обмежується можливістю наплавлення шару малої товщини, оскільки тривала взаємодія рідкої міді, неминуча при отриманні наплавленого шару понад 30 мм, призводить до утворення твердих розчинів або хімічних сполук міді з залізом в наплавленому шарі, що неприпустимо для високочистої міді та отримання наплавленого металу з мінімальною хімічною і структурною неоднорідністю. Крім того, цей спосіб передбачає наплавку на плоску горизонтальну або вертикальну поверхню і не дозволяє виконувати наплавлення на фасонні поверхні, особливо шаром великої товщини. В основу корисної моделі поставлена задача удосконалення способу електрошлакового наплавлення міді і її сплавів на сталь, в якому за рахунок нових технологічних операцій і їх параметрів забезпечується локалізація перехідного шару, шляхом повної його кристалізації і блокування переходу заліза, розчиненого в перехідному шарі, в основний шар наплавленої міді або її сплаву, що дозволяє отримати наплавлений метал з мінімальною хімічною і структурною неоднорідністю, що забезпечує високий рівень показників експлуатаційних характеристик готових біметалічних виробів з великою товщиною наплавленого шару. Поставлена задача вирішується за рахунок того, що в способі електрошлакового наплавлення міді і її сплавів на сталь, при якому температуру шлакової ванни витримують в інтервалі вище температури плавлення присадного металу, але нижче температури плавлення сталі та підігрівом сталі перед наплавленням до температури 1200-1350 °C з використанням сольових флюсів, згідно з корисною моделлю, наплавлення здійснюють у два етапи, на першому етапі процес наплавлення проміжного шару заданої товщини ведуть з використанням флюсу, що складається з 80-90 % % CaF2 і 10-20 % Na3AlF6 (по масі), після чого створюють 1 UA 84155 U 5 10 15 20 25 30 35 40 45 50 55 умови для кристалізації проміжного наплавленого шару металу, шляхом збільшення тепловідводу через охолоджуючі пристрої з контролем температури сталі на рівні 1000-900 °С, потім на другому етапі процес наплавлення основного шару ведуть з використанням флюсу, що складається з 20-30 % CaF2 і 70-80 %(по масі) при одночасній підтримці температури сталі на рівні - 900-1000 °C. Наплавлення міді на сталь можливе при температурі сталевої поверхні, що наплавляється, не нижче 1300 °C, при цьому відбувається значне розчинення заліза в наплавленому шарі, що неприпустимо при отриманні шару міді високої чистоти. Для отримання бездефектної зони сплавлення і запобігання переходу заліза із сталі в наплавлений шар міді необхідно: 1. Створити умови для наплавлення міді на сталь (підігрів сталевої заготовки до 1350 °C); 2. Обмежити час взаємодії рідкої міді зі сталевою основою шляхом швидкої кристалізації проміжного шару, за рахунок зменшення введеної потужності і збільшення тепловідведення у охолоджуючі пристрої (піддон і кристалізатор); 3. Не допустити значне розчинення заліза в основному шарі міді, за рахунок блокування переходу заліза в мідь шляхом багатошарового наплавлення, при якому залізо залишається в перехідному шарі, в результаті його кристалізації, здійснюваної за рахунок збільшення тепловідводу через охолоджуючі пристрої з контролем температури сталі, що наплавляється на рівні 1000-900 °C, наплавка основного шару міді проходить при температурах сталі, не більш 1000 °C. Використання на першому етапі флюсів з вмістом компонентів менше 80 % CaF2 і більше 20 % Na3AlF6 не забезпечує достатню температуру наплавлення, а більше 90 % CaF2 і менше 10 % Na3AlF6 не впливає на ведення процесу. На другому етапі використання флюсів менше 20 % CaF2 і більше 80 % Na3AlF6 сприяє підвищенню температури вище 1000 °С, а використання флюсів більше 30 % CaF2 і менше 70 % Na3AlF6 також призводить до підвищення температури. Для створення даних умов необхідно на першому етапі наплавлення проміжного шару мати флюс з температурою плавлення на 200-250 °C нижче температури плавлення сталі (1250-1350 °С), для отримання якісного наплавлення це забезпечується 80-90 % CaF2 і 10-20 % Na3AlF6 (по масі), а на другому етапі наплавлення основного шару температура плавлення флюсу не повинна перевищувати температуру плавлення міді (як матеріалу проміжного шару) і складати 900-1000 °С. Це забезпечується складом флюсу другого етапу 20-30 % CaF2 і 70-80 % Na3AlF6 (по масі). Суть запропонованого способу пояснюється кресленнями 1, 2, 3, 4, 5, на яких представлені фіг. 1 - схема установки для наплавлення міді і її сплавів на сталь містить: витратний мідний електрод - 1; невитратний графітовий електрод -2; графітову обойму - 3; теплоізолюючий шар 4; шлакову ванну - 5; кристалізатор - 6; сталеву заготовку - 7; струмопідвідну пластину - 8; охолоджуваний піддон - 9; термопару - 10; сталеву обойму - 11, фіг. 2 - макроструктура досліджуваного зразка; фіг. 3 - мікроструктура зони з'єднання, х100х1/2, де а - структура сталі; б - неоднорідне травлення в міді; фіг. 4 - мікроструктура перехідної зони в міді, х100х1/2, де а хвилеподібна межа ділянок; б - ділянки різного травлення; Фіг. 5 - розподіл твердості в перехідній зоні. Заявлюваний спосіб здійснюється наступним чином. Основою для досягнення технічного результату служать наступні фактори: - наплавку здійснюють пошарово в два етапи, з контролем температури заготовки, яку наплавляють; - в процесі наплавлення змінюють технологічні параметри шляхом заміни використовуваного флюсу. Проміжний шар наплавляють електрошлаковим способом із застосуванням флюсу CaF 2Na3AlF6 з вмістом основних компонентів 80-90 % CaF2 і 10-20 % Na3AlF6 (по масі) і температурою плавлення 1250-1350 °C, що на 200-300 °С нижче температури плавлення сталі. Підігрів сталевої заготовки здійснюють графітовим невитратним електродом до температури 1200…1300 °C, яка забезпечує змочування сталі міддю. Температуру попереднього підігріву контролюють термопарами, закарбованими в тіло сталевої заготовки на відстані 10 мм від наплавлюваної поверхні. По досягненні заданої температури сталевої заготовки в зварювальну ванну вводять наплавлюваний матеріал - мідь М00. Його можна подавати як у вигляді витратного електрода, підключеного до джерела живлення, так і без подачі на нього напруги силового джерела живлення, в залежності від температури сталі, яка не повинна перевищувати 1350 °C. Після наплавлення першого шару, товщина якого задається заздалегідь і визначається масою наплавленої міді, виконують такі процедури: - знижують теплову потужність шлакової ванни шляхом зменшення струму наплавлення і припиняють подачу витратного електрода; 2 UA 84155 U 5 10 15 20 25 30 35 40 45 50 55 60 - створюють додаткові умови для кристалізації наплавленого шару шляхом прокачування додаткової кількості теплоносія через водоохолоджуваний піддон і кристалізатор; - змінюють зварювальний флюс на новий, що містить 20-30 % CaF2 і 70-80 % Na3AlF6 (за масою), що має температуру плавлення tпл=900-1000 °С. - наплавку основного (робочого) шару міді, проводять на закристалізований проміжний шар з використанням флюсу нового складу з метою недопущення розплавлення проміжного шару. При цьому безперервно контролюють температуру сталі, на яку наплавляють. При збільшенні температури сталі вище 1000 °C виконують корекцію теплового режиму наплавлення шляхом зменшення потужності електричного струму або збільшення кількості теплоносія в кристалізаторі. Приклад Випробування запропонованого способу проводили на установці, схема якої наведена на фіг. 1. Заготовку 7, виготовлену зі сталі Ст10 діаметром 700 мм розміщали у сталевій обоймі 11. На заготовку встановлювали графітову обойму 3, з кристалізатором 6, простір між сталевою і графітовою обоймами заповнювали теплоізолюючим матеріалом 4. Заготовку встановлювали на пластину 8 для підводу струму і охолоджуваний піддон 9. У сталеву заготовку закарбовували термопару ТХА 10, для контролю температури заготовки. Шлакову ванну 5 наводили між невитратним графітовим електродом 2 і заготовкою 7, підключеними до трансформатору (на фіг. не показаний). Попередній підігрів заготовки до температури 1300 °C здійснювали електрошлаковим способом на флюсі CaF2-Na3AlF6 з вмістом основних компонентів 80 % CaF2 і 20 % Na3AlF6 (за масою) і температурою плавлення 1300 °С Після досягнення заготовкою температури 1300 °С, яку контролювали термопарою, починали подачу наплавочного матеріалу. В якості наплавочного матеріалу була взята мідь М00 у вигляді катанки діаметром 8 мм. Після наплавлення проміжного шару масою 10 кг, знижували електричну потужність, шляхом зменшення струму і відключення витратного електрода 1 від трансформатора, збільшували охолодження через кристалізатор і піддон. Шляхом збільшення вмісту Na3AlF6 наводили новий флюс, що містить 74,5 % Na3AlF6 і 25,5 % CaF2 (по масі), що має температуру плавлення tпл = 942 °С. Температуру заготовки, таким чином знижували до 900 °С. Наплавлення основного шару висотою 200 мм проводили при відключеному від трансформатора витратному електроді з контролем температури заготовки на рівні 900 °C. Після наплавлення всього шару відключали трансформатор і охолоджували заготовку. З наплавленої заготовки були виготовлені шліфи для дослідження. Макроструктура шліфа після травлення показана на фіг. 2, з якої видно, що межа розділу металів являє собою чітку лінію без слідів розмиття. Макродефекти в зоні з'єднання відсутні. Сталь після травлення має однорідну структуру, що типово для деформованого металу. У міді виявлена структура литого металу з кристалітами, орієнтованими в напрямку відводу тепла при кристалізації. У той же час, з боку міді спостерігається структурна неоднорідність поблизу кордону з'єднання матеріалів. Ширина зони неоднорідності становить 1.2…3,0 мм. З фіг. 3 - мікроструктура зони з'єднання, х100х1/2, де а - структура сталі; б - неоднорідне травлення в міді видно, що структура сталі характерна для гарячодеформованого стану і слідів оплавлення в зоні з'єднання не спостерігається. Отже, при формуванні зв'язку, сталь залишалася в твердому стані. Однак, відносно рівна межа розділу, яка не зберегла природної шорсткості початкової поверхні, свідчить про протікання процесів розчинення заліза в рідкій міді. У прикордонній зоні з боку міді при збільшенні тривалості травлення виявляється структурна неоднорідність, що може бути пов'язано з підвищенням вмісту заліза в перехідній зоні. При подальшому збільшенні тривалості травлення виявляється неоднорідна мікроструктура перехідної зони в міді (фіг. 4) Формування хвилеподібних меж окремих ділянок (а-фіг. 4) свідчить про те, що перехідна зона сформувалася, коли мідь перебувала в рідкому стані, а наявність ділянок з різною травимістю (б-фіг. 4) свідчить про хімічну мікронеоднорідність перехідної зони. Цей висновок підтверджується результатами оцінки твердості міді, виміряної в напрямку, перпендикулярному кордону між металами (фіг. 5). Твердість міді в перехідній зоні знаходиться в межах 100-130HV і характеризується значним розкидом значень. Підвищена і неоднорідна твердість може бути пов'язана з неоднорідним розподілом заліза в перехідній зоні. За межами перехідної зони показники твердості міді мають значно менший розкид і становлять діапазон 75-85HV, що типово для високочистої міді. Ці дані однозначно говорять про зв'язок рівня показників твердості та травлення металу в перехідній зоні з неоднорідністю її хімічного складу, обумовленої вмістом в ній заліза. Аналіз наплавлених зразків дозволяє: зробити висновок про перспективність запропонованого способу при виготовленні біметалевих виробів з великою товщиною наплавленого шару, що відрізняються перехідною зоною шириною 2…4 мм з мінімальною 3 UA 84155 U хімічною і структурною неоднорідністю і мінімальним вмістом залізистої складової в металі шва, що істотно підвищує показники експлуатаційних характеристик біметалічного виробу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Спосіб електрошлакового наплавлення міді і її сплавів на сталь, при якому температуру шлакової ванни витримують в інтервалі вище температури плавлення присадного металу, але нижче температури плавлення сталі та підігрівом сталі перед наплавленням до температури 1200-1350 °C з використанням сольових флюсів, який відрізняється тим, що наплавку здійснюють в два етапи, на першому етапі процес наплавлення проміжного шару заданої товщини ведуть з використанням флюсу, що складається з 80-90 % CaF2 і 10-20 % Na3AlF6 (за масою), після чого створюють умови для кристалізації проміжного наплавленого шару металу шляхом збільшення тепловідводу через охолоджуючі пристрої з контролем температури сталі на рівні 1000-900 °С, потім на другому етапі процес наплавлення основного шару ведуть з використанням флюсу, що складається з 20-30 % CaF2 і 70-80 % Na3AlF6 (за масою) при одночасній підтримці температури сталі на рівні 900-1000 °C. 4 UA 84155 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/00, B23K 9/23, B23K 103/22

Мітки: міді, сталь, електрошлакової, спосіб, сплавів, наплавки

Код посилання

<a href="https://ua.patents.su/7-84155-sposib-elektroshlakovo-naplavki-midi-i-splaviv-na-stal.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакової наплавки міді і її сплавів на сталь</a>

Попередній патент: Спосіб формування стравохідно-кишкового анастомозу

Наступний патент: Спосіб заправлення рідким киснем бака ракети-носія авіаційного ракетного комплексу

Випадковий патент: Пристрій для різання труб з внутрішньої сторони