Спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню

Номер патенту: 84639

Опубліковано: 25.10.2013

Автори: Курилець Ярослава Петрівна, Кирієнко Павло Іванович, Соловйов Сергій Олександрович

Формула / Реферат

1. Спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню, в якому природний або синтетичний кордієрит складу 2Al2O3.5SiO2.MgO просочують принаймні один раз водним розчином, що містить щонайменше одну розчинну сіль металу, просушують одержаний структуроутворюючий компонент до видалення з нього розчинника й прожарюють його до утворення на поверхні структуроутворюючої матриці шару оксиду металу, який відрізняється тим, що отримані блоки кордієриту спочатку просочують сіллю алюмінію, просушують і прожарюють на повітрі при температурі 600-800 °C, а потім просочують сіллю срібла, просушують і прожарюють на повітрі при температурі 600-800 °C і витримують у Н2-вмісному середовищі при температурі 600-800 °C.

2. Спосіб виготовлення каталізатора за п. 1, який відрізняється тим, що як сіль алюмінію використовують нітрат або оксинітрати алюмінію [Аl(NО3)3-х(ОН)х-Н2О (х=1¸3)].

3. Спосіб виготовлення каталізатора за п. 1, який відрізняється тим, що як сіль срібла використовують нітрат срібла.

Текст

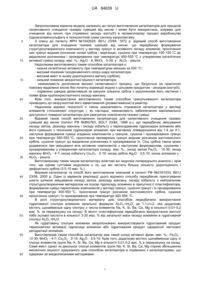

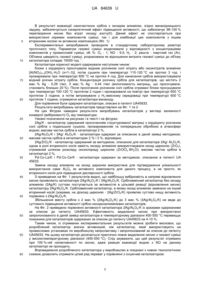

Реферат: Спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню, в якому природний або синтетичний кордієрит складу 2Al2O3•5SiO2•MgO просочують принаймні один раз водним розчином, що містить щонайменше одну розчинну сіль металу, просушують одержаний структуроутворюючий компонент до видалення з нього розчинника й прожарюють його до утворення на поверхні структуроутворюючої матриці шару оксиду металу. Отримані блоки кордієриту спочатку просочують сіллю алюмінію, просушують і прожарюють на повітрі при температурі 600-800 °C, а потім просочують сіллю срібла, просушують і прожарюють на повітрі при температурі 600-800 °C і витримують у Н2-вмісному середовищі при температурі 600-800 °C. UA 84639 U (54) СПОСІБ ВИГОТОВЛЕННЯ КАТАЛІЗАТОРА ДЛЯ СЕЛЕКТИВНОГО ОЧИЩЕННЯ ГАЗОВИХ СУМІШЕЙ ВІД КИСНЮ UA 84639 U UA 84639 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до галузі виготовлення каталізаторів для процесів селективного очищення газових сумішей від кисню і може бути використана, зокрема для очищення від кисню при отриманні оксиду азоту(ІІ) в промисловому процесі виробництва гідроксиламінсульфату в технологічній схемі синтезу капролактаму. З опису до патенту ФРН №1542628, B01J 23/84, 1972 р. відомий спосіб виготовлення каталізатора для очищення газових сумішей від кисню, що передбачає формування структуроутворюючого компоненту у вигляді гранул із активного оксиду алюмінію, просочення цих гранул водним розчином солей срібла і марганцю, сушіння при температурі 100-120 °C до видалення розчинника і прожарювання при температурі 450-550 °C з утворенням каталітично активної суміші складу, мас. %.: Ag2O - 4; МnО2 - 5-30; γ - Аl2О3 - решта. Недоліками виготовленого таким способом каталізатора є: - низька каталітична активність при температурах менших за 500 °C; - високий показник газодинамічного опору шару каталізатора; - високий вміст в ньому дорогоцінного металу (срібла); - низький показник механічної міцності каталізатора; - неможливість досягнення високої селективності процесу, що базується на практично повному видаленні кисню без початку взаємодії водню з цільовим продуктом - оксидом азоту(II); - порівняно швидка дезактивація за рахунок спікання срібла з укрупненням його частинок і появи фази крупнокристалічного оксиду мангану. Крім того, використання виготовленого таким способом гранульованого каталізатора призводить до незручностей його завантаження (розвантаження) в реактор. Недоліком відомої технології є також неможливість отримання каталізатора у вигляді елементів стільникової структури і, як наслідок, неможливість забезпечення максимальної доступності поверхні каталізатора для реагуючих компонентів газової суміші. Відомий також спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню (патент РФ №892763, BOLT 23/84, 1999 p.), що передбачає змішування оксиду заліза, діоксиду мангану і оксиду кобальту з переосадженим гідроксидом алюмінію або його сумішшю з технічним гідроксидом алюмінію при ваговому співвідношенні від 1:4 до 4:1, наступне формування суміші згаданих компонентів у гранули, сушіння і прожарювання гранул при температурі 500-550 °C, просочення прожарених гранул водним розчином азотнокислого срібла, сушіння гранул до видалення розчинника й прожарювання їх. Сіль срібла також може додаватися при змішуванні всіх активних компонентів з наступним формуванням, сушінням і прожарюванням з утворенням каталізатора складу, мас. %,: оксид заліза Fе2О3 - 10-30; оксид мангану МnО2 - 4-7; оксид кобальту Со2О3 - 2-10; оксид срібла Ag2O - 3,5-10; оксид алюмінію γ Аl2О3 - решта. Виготовленому таким чином каталізатору властиві всі недоліки попереднього аналога і, крім того, ще одним суттєвим недоліком є те, що він містить більшу кількість дорогоцінного і дефіцитного срібла (3,5-10 мас. %.). Відомий каталізатор та спосіб його виготовлення описаний в патенті РФ №2161533, B01J 23/58, 2000 р. Один із варіантів реалізації цього відомого способу передбачає приготування шихти шляхом змішування оксиду заліза, діоксиду мангану, оксиду кобальту з нейтральним структуроутворюючим матеріалом на основі гідроксиду алюмінію в присутності пластифікатора, формування суміші перелічених компонентів у вигляді гранул, сушіння гранул і їх прожарювання при температурі 400-550 °C, просочення гранул розчином азотнокислого срібла, сушіння просочених гранул і їх прожарювання при температурі 400-550 °C. В ролі структуроутворюючого матеріалу цим способом передбачено використання гідратованої сполуки алюмінію загальної формули Аl2О3·nН2О, де 1,1n2, яка додатково містить щонайменше одну сполуку з числа елементів Na, K, Si, Ba, Ca, Mg в кількості 0,01-0,2 мас. %. (в перерахунку на оксид). В якості пластифікатора передбачено використання азотної і/або оцтової кислоти в кількості 3-20 мас. % від загальної маси оксиду алюмінію в гідратованій сполуці Аl2О3·nН2О. Як гідратовану сполуки алюмінію запропоновано використовувати гідратований продукт термохімічної активації гідроксиду алюмінію або гідратований продукт швидкісної часткової дегідратації алюмінію. Виготовлений таким способом каталізатор має такий склад активної фази, мас. %,: Fe2O3 10-30; МnO2 - 4-7; Сo2О3 - 2-10; Ag2O - 3,5-10. Крім того, додатково містить щонайменше одну із сполук елементів групи Na, K, Si, Ba, Ca, Mg в кількості 0,01-0,2 мас. % в перерахунку на оксид. Саме вміст однієї чи декількох сполук елементів групи Na, K, Si, Ba, Ca, Mg сприяє збільшенню механічної міцності одержаного цим способом каталізатора в порівнянні з каталізаторами, що одержані за вищеописаними методиками. 1 UA 84639 U 5 10 15 20 25 30 35 40 45 50 55 Каталізатору, що виготовлений зазначеним способом, притаманні майже всі недоліки каталізаторів, виготовлених вищенаведеними способами. Однак даний каталізатор має дещо вищі термічну стійкість і активність за вищеописані аналоги. Найбільш близьким за технічною суттю до запропонованого підходу є спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню, що передбачає використання як структуроутворюючого компонента матеріалу, що містить щонайменше оксид алюмінію, просочення структуроутворюючого компонента водним розчином, що містить щонайменше одну розчинну сіль металу, сушіння просоченого розчином структуроутворюючого компонента до видалення з нього розчинника й прожарювання його з твердим залишком до утворення щонайменше одного оксиду металу, в якому як структуроутворюючий компонент використовують природній або синтетичний кордієрит складу 2Al2O3·5SiO2·MgO, просочують його водним розчином, що містить розчинені солі металів (наприклад азотнокислих), сушать просочений цим розчином структуроутворюючий компонент при температурі 115-120 °C до видалення з нього розчинника, а потім прожарюють його з твердим залишком компонентів при температурі 450-550 °C до утворення каталітично активної суміші складу, мас. %: паладій Pd 0,05-0,1; оксид кобальту Сo3О4 - 1-3; оксид лантану Lа2О3 - 0,3-0,5, що описаний в патенті України на корисну модель UA45633, B01J 23/76, 2009 р. Модернізація схеми виробництва отримання NO в процесі виробництва гідроксиламінсульфату передбачає проведення процесу видалення кисню при температурах 350-550 °C, з метою уникнення подальшого окиснення NO до NO2, швидкість якого є суттєвою до температури 320 °C, що призводить до втрати цільового продукту. Недоліком каталізатора описаного в патенті UA45633 є неможливість його використання при температурах в діапазоні 350-550 °C, оскільки за даних температур стає значним вплив реакції NO + Н2 → N2 + Н2О, що призводить до втрати цільового продукту. Тому в основу даної корисної моделі була поставлена задача добору компонентів каталізатора та режимів основних операцій технологічного процесу його одержання, шляхом застосування альтернативних прийомів активування композицій, що не включають метали платинової групи і термічно нестійкі оксиди перехідних металів, створити активний і селективний каталізатор для вилучення кисню шляхом його відновлення воднем в присутності NO, підвищення термічної стійкості каталізатора і зниження газодинамічного опору газовому потоку порівняно з промисловим контактом, що придатний для використання при температурах 350-550 °C, з метою уникнення подальшого окиснення NO до NO2. Поставлена задача вирішується способом виготовлення каталізатора для селективного очищення газових сумішей від кисню, в якому природний або синтетичний кордієрит складу 2Al2O3·5SiO2·MgO просочують принаймні один раз водним розчином, що містить щонайменше одну розчинну сіль металу, просушують одержаний структуроутворюючий компонент до видалення з нього розчинника й прожарюють його до утворення на поверхні структуроутворюючої матриці шару оксиду металу, в якому отримані блоки кордієриту спочатку просочують сіллю алюмінію, просушують і прожарюють на повітрі при температурі 600-800 °C, а потім просочують сіллю срібла, просушують і прожарюють на повітрі при температурі 600800 °C і витримують у воденьвмісному середовищі при температурі 600-800 °C. Відповідного до запропонованого способу, як сіль алюмінію використовують нітрат або оксинітрати алюмінію [Аl(NO3)3-х(ОН)х·Н2О (х=13)], а як сіль срібла використовують нітрат срібла. При цьому просочені сіллю алюмінію блоки просушують при температурі 100-120 °C протягом 13 годин і прожарюють при температурі 600 °C протягом 34 годин, а просочені сіллю срібла блоки просушують при температурі 100120 °C протягом 2 годин і прожарюють на повітрі при температурі 600 °C протягом 3 годин. Час витримування отриманих блоків у воденьвмісному середовищі становить 1 годину і концентрація срібла в кінцевому зразку одержаного каталізатора становить 2-3 мас. %. Витримування каталізатора у воденьвмісному середовищі (зокрема реакційній або модельні газовій суміші) за високих температур (600-800 °C) сприяє відновленню дрібнодисперсного + δ+ срібла (іони Ag і субнанокластери Agn (n=2-8)) з подальшою агломерацією з утворенням більш крупних часток (10-30 нм). Такі частинки неактивні в процесі відновлення NO воднем у кисневмісному середовищі на відміну від іонів і субнанокластерів срібла, які можуть селективно каталізувати процес відновлення NO. Далі приводиться перелік фігур, що ілюструють корисну модель На Фіг. 1 показана вибірковість каталізаторів по видаленню кисню На Фіг. 2 показана вибірковість каталізаторів по видаленню кисню 2 UA 84639 U 5 10 15 20 25 30 35 40 45 50 55 60 В результаті взаємодії наночастинок срібла з оксидом алюмінію, згідно винахідницького задуму, забезпечується синергетичний ефект підвищення активності, що забезпечує 98-100 % перетворення кисню без втрат оксиду азоту(ІІ). Даний ефект не спостерігається при використанні окремих компонентів суміші, так і для комбінації цих компонентів з іншим вторинним носієм чи активною композицією (Фіг. 1). Експериментальні випробування проводили в стандартному лабораторному реакторі проточного типу. Параметри газової суміші моделювали у відповідності з концентраціями компонентів у промисловій суміші, об. %: О2 - 1; NO - 9,5; Н2 - 2; решта - інертний газ (Аr). Об'ємна швидкість газової суміші, розрахована як відношення витрати газової суміші до об'єму -1 каталізатора складає 15000 год. . Каталізатори корисної моделі одержували наступним чином: блоки з кордієриту просочували водним розчином солі нітрату або оксинітратів алюмінію [Аl(NO3)3-х(ОН)х·Н2О (х=13)], потім сушили при температурі 115-120 °C на протязі 3 год. і прожарювали при температурі 600 °C на протязі 4 год. Для нанесення срібла використовували водний розчин нітрату срібла. Концентрація розчину срібла для каталізаторів, що містять 2 мас. % Ag - 0,29 г/мл, 3 мас. % Ag - 0,44 г/мл (вологоємність матриць, що просочували, становить близько 20 %). Після просочення розчином солі срібла отримані блоки просушували при температурі 100-120 °C протягом 2 годин і прожарювали на повітрі при температурі 600 °C протягом 3 години, а потім витримували у Н2-вмісному середовищі при температурі 600 °C протягом 1 години, отримуючи каталізатори винаходу. Для порівняння були одержані каталізатори, описані в патенті UA45633. Результати випробувань каталізаторів представлені на Фіг. 1 та 2. На цих Фігурах наведені результати випробувань каталізаторів у вигляді залежності конверсії (вибірковості) О2 від температури. Умовні позначення на рисунках і в тексті і на фігурах: 2Ag/K - каталізатор одержаний просоченням структурованої матриці з кордієриту розчином солі срібла з подальшою сушкою, прожарюванням та попередньою обробкою в атмосфері водню; масова частка срібла в каталізаторі 2 %. 2Ag/Al2O3/K і 3Ag/ Al2O3/K - каталізатори одержані за описаною в даній заявці методикою; масова частка срібла в каталізаторах 2 % і 3 %, відповідно. 2Ag/ZrO2/K - каталізатор одержаний за методикою, описаною для каталізатора 2Ag/ Al2O3/K, однак в ролі вторинного носія замість оксиду алюмінію використовували оксид цирконію (ZrO2), отриманий шляхом розкладу оксихлориду цирконію (ZrOCl2·8H2O); масова частка срібла в каталізаторі 2 %. Pd-Co-La/K і Pd-Co-Ce/K - каталізатори одержані за методикою, описаною в патенті UА 45633. Заміна оксиду алюмінію на оксид цирконію використана для підтвердження унікальності використання саме Al2O3 як активного компонента для даного процесу, а не просто, як вторинного носія для підвищення дисперсності срібла. З приведених на Фіг. 1 результатів видно, що найбільшу вибірковість в напрямі відновлення кисню проявляють каталізатори 2Ag/Al2O3/K і 3Ag/Al2O3/K. Срібловмісний каталізатор без оксиду алюмінію (2Ag/K) суттєво поступається за активністю в цільовій реакції (відновлення кисню) каталізатору 2Ag/Al2O3/K. Срібловмісний каталізатор, в якому оксид алюмінію замінено на інший вторинний носій (зокрема, на діоксид цирконію - 2Ag/ZrO2/K) проявляє суттєво нищу активність порівняно з 2Ag/Al2O3/K. Збільшення вмісту срібла з 2 мас. % (2Ag/Al2O3/K) до 3 мас. % (3Ag/Al2O3/K) не веде до суттєвого підвищення активності срібно-оксидноалюмінієвих каталізаторів. На Фіг. 2 приведено порівнянні активності каталізатора 2Ag/Al2O3/K із зразками одержаними за описом до патенту UA45633. Ефективність видалення кисню при використанні запропонованого в даній заявці каталізатора в температурному діапазоні 400-550 °C перевищує показники для каталізаторів одержаних за описом до патенту UА45633 на 4-10 %. Таким чином, із отриманих експериментальних результатів можна зробити висновок, що розроблений каталізатор значно активніший, ніж каталізатор, який використовують на промислових установках по виробництву капролактаму і запропонований за описом до патенту UA45633. На цьому каталізаторі досягається практично повне видалення кисню з газової суміші у високотемпературному діапазоні (400-550 °C). Слід зауважити, що цей результат отримано при 100 %-ній селективності по кисню, адже реакція взаємодії водню з NO на даному каталізаторі не проходить. Впровадження розробленого каталізатора у виробництво в поєднані з новою технологічною схемою дозволить отримати цілий ряд переваг у порівнянні з існуючим каталізатором: 3 UA 84639 U 5 10 забезпечить можливість проведення майже повного видалення кисню у високотемпературному діапазоні (350-550 °C), що в свою чергу сприятиме зменшенню безповоротних витрат сировини при виробництві, зокрема, доокисненню NO до NO2 з подальшим утворенням кислого конденсату; запропонований каталізатор не містить токсичних сполук мангану і кобальту, які можуть частково вивітрюватись з каталізатора в процесі роботи за високих температур. Попадання оксидів вказаних металів в продукти конденсації і гідрування NO до гідроксиламінсульфату може каталізувати побічні процеси. Застосування каталізатора, що пропонується в промисловості дозволить значно спростити роботу вузла очистки від кисню у виробництві гідроксиламінсульфату і зменшити втрати NO в результаті його доокиснення до NO2 за температур нижче 350 °C. Крім того, за рахунок виключення стадії переробки і утилізації кислого конденсату, який утворюється в результаті взаємодії NO2 з водою та зменшення газодинамічного опору шару каталізатора реактора буде зменшено витрат енергоресурсів, що забезпечить значний економічний ефект. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 1. Спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню, в якому природний або синтетичний кордієрит складу 2Al2O3•5SiO2•MgO просочують принаймні один раз водним розчином, що містить щонайменше одну розчинну сіль металу, просушують одержаний структуроутворюючий компонент до видалення з нього розчинника й прожарюють його до утворення на поверхні структуроутворюючої матриці шару оксиду металу, який відрізняється тим, що отримані блоки кордієриту спочатку просочують сіллю алюмінію, просушують і прожарюють на повітрі при температурі 600-800 °C, а потім просочують сіллю срібла, просушують і прожарюють на повітрі при температурі 600-800 °C і витримують у Н2вмісному середовищі при температурі 600-800 °C. 2. Спосіб виготовлення каталізатора за п. 1, який відрізняється тим, що як сіль алюмінію використовують нітрат або оксинітрати алюмінію [Аl(NО3)3-х(ОН)х•Н2О (х=13)]. 3. Спосіб виготовлення каталізатора за п. 1, який відрізняється тим, що як сіль срібла використовують нітрат срібла. 4 UA 84639 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSoloviov Serhii Oleksandrovych, Kyriienko Pavlo Ivanovych, Kurylets Yaroslava Petrivna

Автори російськоюСоловьев Сергей Александрович, Кириенко Павел Иванович, Курилец Ярослава Петровна

МПК / Мітки

МПК: B01J 23/84

Мітки: спосіб, селективного, очищення, газових, кисню, виготовлення, каталізатора, сумішей

Код посилання

<a href="https://ua.patents.su/7-84639-sposib-vigotovlennya-katalizatora-dlya-selektivnogo-ochishhennya-gazovikh-sumishejj-vid-kisnyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення каталізатора для селективного очищення газових сумішей від кисню</a>

Попередній патент: Анкерне стяжне кріплення

Наступний патент: Спосіб схрещування сафлору красильного

Випадковий патент: Пристрій для захисту електричних ланцюгів телекомунікаційних мереж від надлишкової напруги