Прокат передільний підвищеної міцності для виробництва гайки класу міцності 8 і 9

Номер патенту: 85857

Опубліковано: 10.12.2013

Автори: Мачуська Ніоніла Данилівна, Семенов Олександр Анатолійович, Амбражей Максим Юрійович, Івченко Олександр Васильович, Долженков Іван Єгорович

Формула / Реферат

1. Прокат передільний підвищеної міцності для виробництва гайки класу міцності 8 і 9, який відрізняється тим, що він виконаний у вигляді стрижня діаметром 6,0-22,0 мм, сформованого в моток, має межу плинності не менше 360 Н/мм2, тимчасовий опір розриву не менше 480 Н/мм2, відносне подовження (δ5) не менше 28 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,15…0,35 % вуглецю, 0,5…1,6 мас. % марганцю, решта залізо і неминучі домішки, при величині вуглецевого еквівалента (Секв.) не менше 0,23 мас. %, визначеного за формулою: Секв.=С+Мn/20, де: С, Мn - масова частка вуглецю, марганцю в мас. %;

2. Прокат за п. 1, який відрізняється тим, що процес його отримання включає виплавку сталі, гарячу прокатку з кінцевою температурою 950-1050 °C і термічну обробку з цієї температури за допомогою перерваного загартування до середньомасової температури 660-760 ºC.

Текст

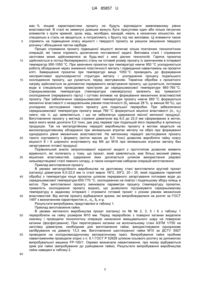

Реферат: Прокат передільний підвищеної міцності для виробництва гайки класу міцності 8 і 9, причому він виконаний у вигляді стрижня діаметром 6,0-22,0 мм, сформованого в моток, має межу 2 2 плинності не менше 360 Н/мм , тимчасовий опір розриву не менше 480 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,15…0,35 % вуглецю, 0,5…1,6 мас. % марганцю, решта залізо і неминучі домішки, при величині вуглецевого еквівалента (Секв.) не менше 0,23 мас. %, визначеного за формулою: Секв.=С+Мn/20, де: С, Мn - масова частка вуглецю, марганцю в мас. %; UA 85857 U (12) UA 85857 U UA 85857 U 5 10 15 20 25 30 35 40 45 50 55 Запропоноване рішення належить до металургії і обробки металів тиском, більш конкретно до виготовлення прокату круглого гладкого профілю підвищеної міцності (катанки) з низьковуглецевої та низьколегованої сталі для виробництва кріпильних виробів, наприклад, гайок, переважно шестигранних класу міцності 8 і 9. Відома катанка з вуглецевої сталі для подальшої переробки в метизну продукції за патентом РФ № 2292247, МПК7 В21В1/16, "Спосіб прокатки катанки" (опублікований в 2007 p.), яка отримана шляхом нагрівання сталевої заготовки до температури аустенітизації, подальшим багатопрохідним прокатуванням у вертикальних і горизонтальних валках з калібрами з регламентованою температурою кінця прокатки, рівній 970-1050 °C і охолодження водою з температури кінця прокатки до температури 730-790 °C. Параметри технології забезпечують підвищення якості катанки, а також потрібний ступінь опрацювання мікроструктури вуглецевої сталі, виключення утворення дефектів по смузі. Останнє сприятливо позначається на технологічності виробництва канатного дроту. Проте, використання такої катанки для виробництва кріпильної продукції шляхом холодного об'ємного штампування неможливо через неприйнятне поєднання її міцнісних і пластичних властивостей, а також підвищеного вмісту в ній вуглецю. Також відомий прокат за патентом РФ № 2336316, МПК7 С21D8/06, С21С38/60, С21С38/54 "Сортовий прокат круглий із борвмісної сталі для холодного об'ємного штампування" (опублікований в 2006 p.), який для забезпечення раціональних умов холодного об'ємного штампування високоміцних кріпильних деталей отримують із сталі, що містить: мас. %: С - 0,060,35; Мn - 0,60-1,40; Si - 0,001-0,37; Сr - 0,001-0, 35; V - 0,001-0,05; Nb - 0,005-0,02; Ті - 0,01-0,04; В - 0,0005-0,0050; Al - 0,02-0,06; N - 0,005-0,015; As - 0,0001-0,03; Sn - 0,0001-0,02; Pb - 0,00010,01; Zn - 0,0001-0,005. Цей прокат має регламентовані параметри по металевих включенням (сульфідів, оксидів, силікатів і нітриди), структурі, розмірах дійсного зерна і зневуглецьованого шару. Виготовляється в стрижнях діаметром 10-25 мм і характеризується наступними показниками механічних властивостей - величина холодного осаду не менше 1/3 висоти, 2 2 тимчасовий опір розриву не більше 580 Н/мм , межа плинності не більше 540 Н/мм , відносне подовження не менш 18 %, відносне звуження не менш 55 %. З даного прокату в процесі холодного штампування і подальшої термічної обробки отримують високоміцні кріпильні вироби класу міцності 900 МПа і вище, однак, враховуючи складне легування сталі, вартість такої продукції дуже висока. Застосування такого прокату для виготовлення продукції масового застосування, якою є гайка класу міцності 8 і 9, неприпустимо з причини неконкурентоспроможності. Прототипом пропонованої корисної моделі, як найбільш близької за своєю технічною суттю і досягненому результату, є прокат за патентом РФ № 2330891, МПК7 C21D8/06, С21С38/60, С21С38/14 "Сортовий прокат круглий з низьковуглецевої високопластичної сталі для холодного об'ємного штампування" (опублікований в 2008 p.), який виготовляється діаметром 12-36 мм у вигляді стрижнів мірної довжини. Технічним результатом корисної моделі є одержання підвищених характеристик технологічної пластичності і в'язкості прокату для забезпечення раціональних умов холодного об'ємного штампування складно-профільних кріпильних деталей. Технічний результат досягається тим, що сортовий прокат отримують із сталі, що містить компоненти в мас. %: С - 0,04-0,11; Мn - 0,25-0,60; Si - 0,01-0,055; Al - 0,03-0,05; S - 0,005-0,015; Р - 0,005-0,02; N - 0,005-0,015; О 2 - 0,001-0,015; As - 0,0001-0,03; Sn - 0,0001-0,02; Pb - 0,00010,01; Zn - 0,0001-0,005, залізо і неминучі домішки - інше. Прокат має макроструктуру центральна пористість, точкову неоднорідність, лікваційний квадрат - не більше 3 балів, підусадочну ліквацію - не більше 3 балів; лікваційні смужки - не більше 1 бала, неметалеві включення сульфідів, оксидів, силікатів і нітридів розміром, що не перевищують 3 балів по кожному виду включень, однорідну сфероїдизовану структуру по довжині, що складається з не менше 60 % зернистого перліту, розмір дійсного зерна - 5-10 балів, величину холодного осаду 2 не менше 1/3 висоти і механічні властивості: - тимчасовий опір розриву не більше 460 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження (ψ) не менше 65 %. Недоліком відомого прокату є його низькі міцності властивості, які не забезпечують одержання кріпильної продукції міцності класу 800 МПа без фінішної термічної обробки (загартування з відпуском) через низький вміст в сталі вуглецю, марганцю і кремнію - основних зміцнюючих компонентів. Також несприятливим є формат поставки прокату, який виготовляється діаметром від 12 до 36 мм у вигляді стрижнів мірної довжини. Ця обставина ускладнює його застосування в сучасних високотехнологічних виробництвах гайки, заснованих на використанні прокату в мотках, що мінімізує втрату металу. Вартість прокату (сталі) і енерговитрати на подальшу термічну обробку кріплення (гайки міцності класу 8 і 9) призводять 1 UA 85857 U 5 10 15 20 25 30 35 40 45 50 55 60 до значного подорожчання готової продукції і неможливості конкурувати з аналогічною продукцією, яка поставляється з країн Південно-Східної Азії. Пропонована корисна модель вирішує задачу одержання прокату передільного (катанки) підвищеної міцності з рядових низьковуглецевих марок сталі для виробництва гайки класу 8 і 9, що виключає термічну обробітку готової продукції і забезпечує зниження її собівартості. Поставлена задача вирішується тим, що пропонований прокат передільний підвищеної міцності гладкого круглого профілю з низьковуглецевої і низьколегованої сталі для виробництва гайки класу міцності 8 і 9, який відрізняється тим, що він виконаний у вигляді стрижня діаметром 2 6,0-22,0 мм, сформованого в моток, має межу плинності не менше 360 Н/мм , тимчасовий опір 2 розриву не менше 480 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,15-0,35 мас. % вуглецю, 0,5-1,6 мас. % марганцю, решта залізо і неминучі домішки, при величині вуглецевого еквівалента (Секв) не менше 0,23 мас. %, визначеного за формулою: Секв=С+Мn/20, де: С, Мn - масова частка вуглецю, марганцю в мас. %; Процес його отримання включає виплавку сталі, гарячу прокатку з кінцевою температурою 950-1050 °C і термічну обробку з цієї температури за допомогою перерваного загартування до середньомасової температури 660-760 °C. Технічним результатом пропонованої корисної моделі є отримання прокату передільного (катанки) підвищеної міцності діаметром 6,0-22,0 мм сформованого в моток масою до 5 т для виробництва гайки класу 8 і 9. Наявність такого прокату забезпечує зниження собівартості виробництва гайки за рахунок застосування рядових низьковуглецевих марок сталі та скорочення витрат на термічну обробку шляхом вилучення операцій загартування і відпуску. Останнє значно підвищує конкурентоспроможність продукції без збитку для забезпечення якості і механічних властивостей. Досягнення зазначеного технічного результату забезпечується набором відмінних ознак, а саме тим, що прокат передільний підвищеної міцності гладкого круглого профілю для виробництва гайок класу міцності 8 і 9 виконаний у вигляді стрижня діаметром 6-22 мм, 2 сформованого в моток, має межу плинності не менш 360_Н/мм , тимчасовий опір розриву не 2 менш 480 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження не менше 60 % і виготовлений зі сталі, що містить 0,15-0,35мас. % вуглецю, 0,5-1,6мас. % марганцю, інше залізо і неминучі домішки, при величині вуглецевого еквівалента (Секв) не менш 0,23 %, визначеного за формулою: Секв=С+Мn/20, де: С, Мn - масова частка вуглецю та марганцю в мас. %. Процес отримання прокату (катанки) включає виплавку сталі, гарячу прокатку із закінченням в інтервалі 950-1050 °C і термічну обробку з цієї температури за допомогою перерваного загартування до середньомасової температури 660-760 °C. Всі відрізнені ознаки корисної моделі, що заявляється, взаємопов'язані і сприяють 2 досягненню поставленої задачі. Так, якщо прокат має межу текучості не менше 360 Н/мм , 2 тимчасовий опір розриву не менш 480_Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження не менше 60 %, то вже в самій вихідній сировині закладені більш високі механічні властивості, які успадковуються готовою продукцією, яка з нього буде виготовлена. Одержувана метизна продукція, наприклад гайка, буде мати більш високий клас міцності і відпадає сама необхідність у загартуванні гайки. Застосування прокату з межею плинності 2 2 менше 360_Н/мм і тимчасовим опором розриву менше 480 Н/мм не забезпечує необхідних властивостей одержуваної гайки. Прокат із зазначеними властивостями, незважаючи на підвищену міцність в порівнянні з відпаленим або гарячекатаним прокатом, залишається досить пластичним (δ5≥28 %, ψ≥60 %) і при холодному штампуванні гайки, на готовій продукції не відбувається утворення тріщин. Якщо характеристики пластичності прокату - відносне подовження (δ5) буде менше 28 %, а відносне звуження (ψ) буде менше 60 %, то при штампуванні гайки утворюються тріщини, що є бракувальною ознакою. Виготовлення прокату із сталі з вмістом вуглецю менше 0,15 мас. % і марганцю менше як 0,5 мас. % не забезпечує міцнісних властивостей прокату на заявлюваному рівні через недостатню кількість перлітною складової в структурі металу. Виготовлення прокату із сталі з вмістом вуглецю понад 0,35 мас. % і марганцю понад 1,6 мас. %, призведе до необхідності перед холодним об'ємним штампуванням піддавати його сфероїдизуючому відпалу для перекладу підвищеної кількості перліту з пластинчастої в глобулярну форму і наступному травленню, що збільшує собівартість виробництва і енергозатрати. Сумарний вплив вуглецю та марганцю, як основних легуючих елементів у рядових низьковуглецевих сталях, що підвищують міцність і твердість виробів, побічно оцінюється через показник вуглецевого еквівалента (Секв.), що визначається за наведеною формулою. При цьому технічний результат досягається в тому випадку, коли величина вуглецевого еквівалента становить не менше 0,23 мас. %. При величині менше 0,23 2 UA 85857 U 5 10 15 20 25 30 35 40 45 50 55 мас. % кінцеві характеристики прокату не будуть відповідати заявлюваному рівню властивостей. В сталі як неминучі домішки можуть бути присутніми один або кілька легуючих елементів з групи кремній, хром, мідь, молібден, ванадій, нікель в незначних кількостях, які спеціально в сталь не вводяться, а потрапляють з брухту під час виплавки. Ці елементи також сприяють на підвищення класу міцності і твердості прокату за рахунок зміцнення твердого розчину і збільшення частки карбідів. Процес отримання прокату підвищеної міцності включає кілька поетапних технологічних операцій, які також сприяють досягненню поставленої задачі. Виплавка сталі і отримання заготовки може здійснюватися за будь-якої з нині діючих технологій. Гаряча прокатка здійснюється в потоці безперервного стану на готовий розмір прокату із закінченням в інтервалі температур 950-1050 °C. При закінченні прокатки при температурі нижче 950 °C ускладнюється робота обладнання через зниження пластичності металу і підвищення навантажень на прокатні кліті. Завершення прокатки при температурі вище 1050 °C призводить до формування несприятливої крупнозернистої структури металу і ускладнення процесу подальшого охолодження прокату, що рухається, перед змотуванням. Термічна обробка з прокатного нагріву здійснюється за допомогою перерваного загартування прокату, що рухається, потоками води в спеціальних проводкових пристроях до середньомасової температури 660-760 °C. Середньомасова температура (температура самовідпуску) залежить від тривалості охолодження (перерваного гарту) і суттєво впливає на формування механічних властивостей прокату. При забезпеченні середньомасової температури прокату нижче 660 °C формуються механічні властивості з незадовільним рівнем пластичності (δ 5 менше 28 %, ψ менше 60 %), що ускладнює застосування такого прокату для подальшої переробки. При забезпеченні середньомасової температури прокату вище 760 °C формуються міцнісні властивості (σт, σв) нижчі, ніж ті, що заявляються, і що не забезпечує одержання якісної метизної продукції. Виготовлення прокату у вигляді стрижня діаметром від 6,0 до 22,0 мм сформованих в моток, маса якого може досягати 5,0 тонн, дає ряд переваг при подальшій його переробці в кріпильну продукцію. Так на металургійному переділі виробництво прокату в мотках ведеться на високопродуктивному обладнанні при мінімальних втратах металу на обріз при формуванні однорідного рівня механічних властивостей. На метизному переділі застосування прокату такого сортаменту і формату (моток масою до 5,0 тонн) дозволяє виробляти гайку класу міцності 8 і 9 широкого асортименту від М4 до М18 при мінімальних втратах металу без загартування готової продукції. Порівняльний аналіз запропонованої корисної моделі з прототипом дозволяє виявити відмінності, які полягають у тому, що прокат, який заявляється, має більш високий рівень міцнісних властивостей, одержання яких досягається шляхом використання рядової низьковуглецевої сталі певного складу, а також конкретним набором операцій виготовлення. Приклад виготовлення прокату В умовах металургійного виробництва на дротовому стані виготовляли круглий прокат (катанку) діаметром 6,0-22,0 мм із сталі марок 16Г2, 20Г2, 20 і 35, який піддавали термічній обробці з температури кінця прокатки шляхом перерваного загартування потоками води до середньомасової температури 650-770 °C, охолодженню на повітрі і подальшому збору кілець в моток. При виготовленні прокату змінювали параметри процесу (температуру прокатки, тривалість охолодження прокату водою), що дозволило підтримувати середньомасову температуру в заданому інтервалі і отримати готовий прокат з різним рівнем механічних властивостей. Від мотків прокату відбиралися зразки, які випробовувалися на розтяг за ГОСТ 1497 з визначенням характеристик σт, σв, δ5 и ψ. Результати випробувань представлені в таблиці 1. Приклад виготовлення гайки. В умовах метизного виробництва прокат (катанку) по № № 2, 3, 5 і 6 з таблиці 1 переробляли на гайку розміром М10 мм. Перед переробкою з поверхні катанки видаляли окалину і проводили технологічну операцію нанесення змащувального шару на поверхню катанки (фосфатування). При перетягуванні катанки на волочильному стані АЗТМ 1/750 на заготівку діаметром, необхідним для виготовлення гайки, використовували одноразове калібрування на діаметр 13,3 мм. Виготовлення шестигранної гайки М10 за ДСТУ 5927 проводили на холодновисадочному автоматичному пресі. Випробування гайок пробним навантаженням проводили згідно з п. 8.1 ГОСТ Р 52628 шляхом осьового розтягу за допомогою випробувальної машини FP-100/1. Окремо визначали навантаження, при якому відбувається зрив різі гайки (випробування до руйнування гайки). Результати випробування виробництва гайок наведені в таблиці 2. 60 3 UA 85857 U Таблиця 2 № п/п із табл. 1 Марка сталі Механічні властивості прокату σт, Н/мм 2 3 5 6 5 10 15 16Г2 16Г2 20Г2 20Г2 350 360 450 415 2 Властивості гайки δ5, % Навантаження зриву різі, КН 34,0 34,0 27,0 29,5 70,2 74,8 89,5 82,8 Напруга зриву різі, 2 Н/мм 832 887 1062 982 Примітка Клас міцності 6 8 10 9 Брак по тріщині Результати свідчать про те, що запропоноване технічне рішення забезпечує отримання прокату (катанки) з рядових низьковуглецевих і низьколегованих сталей підвищеної міцності для подальшого виробництва кріпильних виробів, наприклад, гайок класу міцності 8 і 9. При цьому одержуваний прокат за своїми характеристиками міцності перевищує властивості аналогічної продукції, що поставляється для метизної галузі за ГОСТ 30136 (Катанка з вуглецевої сталі звичайної якості. Технічні умови) і ГОСТ 10702 (Прокат з якісної конструкційної вуглецевої і легованої сталі для холодного видавлювання і висадки. Технічні умови). Вироби, що вироблені з прокату передільного підвищеної міцності, характеризуються більш високими споживчими властивостями, а також мають більш низьку собівартість за рахунок застосування дешевих марок сталі та скорочення витрат на вихідний прокат і термічну обробку (виключені операції відпалу сировини та/або нагріву гайки під загартування). Прокат передільний підвищеної міцності гладкого круглого профілю може широко застосовуватися для виготовлення гайки класу 8 і 9 для машинобудування, металевих будівельних конструкціях, автомобілебудування та інших галузей. Таблиця 1 Тем-pa Механічні властивості прокату Тем-pa Діаметр прокату № Марка Mn, Сэкв, закінчення прокату, С, % після Т/О σT, σв, п/п сталі % % прокатки, δ5, % Ψ, % мм (средньо- Н/мм2 Н/мм2 °C масова), °C 1 10 14,0 0,11 0,60 0,14 1000 205 380 35,0 69,0 2*) 16Г2 14,0 0,14 1,42 0,21 950 650 350 470 34,0 68,0 3 16Г2 14,0 0,15 1,60 0,23 950 660 360 480 34,0 67,0 4 16Г2 6,0 0,15 1.60 0,23 950 680 380 505 33,0 64,5 5**) 20Г2 14,0 0,21 1,39 0,28 980 650 450 560 27,0 58,0 6 20Г2 14,0 0,21 1,39 0,28 980 690 415 535 29,5 61,5 7*) 20Г2 14,0 0,21 1,39 0,28 980 770 350 460 34,0 65,0 8 20Г2 22,0 0,21 1,39 0.28 980 760 385 515 32,0 62,0 9 20 18,0 0,20 0,66 0,23 1000 760 365 490 30,0 62,0 10 35 22,0 0,35 0,68 0,38 1050 760 370 525 29,5 61,5 1 - За прототипом, **) - низька міцність, ***) - низька пластичність ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 1. Прокат передільний підвищеної міцності для виробництва гайки класу міцності 8 і 9, який відрізняється тим, що він виконаний у вигляді стрижня діаметром 6,0-22,0 мм, сформованого в 2 2 моток, має межу плинності не менше 360 Н/мм , тимчасовий опір розриву не менше 480 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,15…0,35 % вуглецю, 0,5…1,6 мас. % марганцю, решта залізо і неминучі домішки, при величині вуглецевого еквівалента (Секв.) не менше 0,23 мас. %, визначеного за формулою: Секв.=С+Мn/20, де: С, Мn - масова частка вуглецю, марганцю в мас. %. 2. Прокат за п. 1, який відрізняється тим, що процес його отримання включає виплавку сталі, гарячу прокатку з кінцевою температурою 950-1050 °C і термічну обробку з цієї температури задопомогою перерваного загартування до середньомасової температури 660-760 ºC. 4 UA 85857 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюDolzhenkov Ivan Yehorovych, Semenov Oleksandr Anatoliiovych, Machuska Nionila Danylivna, Ambrazhei Maksym Yuriiovych

Автори російськоюДолженков Иван Егорович, Семенов Александр Анатольевич, Мачуська Нионила Даниловна, Амбражей Максим Юрьевич

МПК / Мітки

МПК: C21D 8/06, C22C 38/04

Мітки: гайки, класу, підвищеної, передільний, міцності, виробництва, прокат

Код посилання

<a href="https://ua.patents.su/7-85857-prokat-peredilnijj-pidvishheno-micnosti-dlya-virobnictva-gajjki-klasu-micnosti-8-i-9.html" target="_blank" rel="follow" title="База патентів України">Прокат передільний підвищеної міцності для виробництва гайки класу міцності 8 і 9</a>

Попередній патент: Котельна установка

Наступний патент: Спосіб неперервного інформаційного контролю алкогольної продукції при її виробництві, переміщенні та реалізації

Випадковий патент: Спосіб одержання органічного добрива біопрофіт