Прокат передільний для виробництва метизної продукції підвищеної міцності

Номер патенту: 88392

Опубліковано: 11.03.2014

Автори: Бубликов Юрій Олександрович, Івченко Олександр Васильович, Семенов Олександр Анатолійович, Поляков Георгій Анатолійович, Бойко Інна Володимирівна, Пройдак Юрій Сергійович

Формула / Реферат

1. Прокат передільний для виробництва метизної продукції підвищеної міцності з низьковуглецевої сталі гладкого круглого профілю, який відрізняється тим, що виконаний у вигляді стрижня діаметром від 6,0 до 22,0 мм, сформованого в моток та має межу плинності не менше 350 Н/мм2, тимчасовий опір розриву не менше 480 Н/мм2, відносне подовження (d5) не менше 30 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,14…0,30 % вуглецю, 0,6…1,6 % марганцю, 0,015…0,030 % азоту, 0,025…0,070 % алюмінію, 0,005…0,040 % титану, решта залізо і неминучі домішки.

2. Прокат за п. 1, який відрізняється тим, що сталь додатково містить 0,15….0,60 % кремнію.

3. Прокат за пп. 1 та 2, який відрізняється тим, що процес його отримання включає виплавку сталі, виготовлення заготовки, її гарячу прокатку із закінченням в інтервалі від 950 до 1050 °C і наступне повітряне охолодження або охолодження водою до середньомасової температури 720…860 °C.

Текст

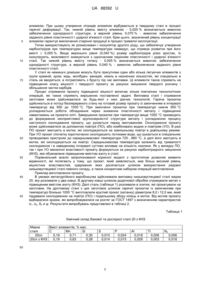

Реферат: Прокат передільний для виробництва метизної продукції підвищеної міцності з низьковуглецевої сталі гладкого круглого профілю виконаний у вигляді стрижня діаметром від 2 6,0 до 22,0 мм, сформованого в моток. Прокат має межу плинності не менше 350 Н/мм , 2 тимчасовий опір розриву не менше 480 Н/мм , відносне подовження (5) не менше 30 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,14…0,30 % вуглецю, 0,6…1,6 % марганцю, 0,015…0,030 % азоту, 0,025…0,070 % алюмінію, 0,005…0,040 % титану, решта залізо і неминучі домішки. UA 88392 U (12) UA 88392 U UA 88392 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії і обробки металів тиском, більш конкретно - до виготовлення прокату круглого гладкого профілю (катанки) з низьковуглецевої та низьколегованої сталі для виробництва метизної продукції (кріпильних виробів або холоднодеформованого арматурного прокату) підвищеної міцності. Відома катанка з вуглецевої сталі для подальшої переробки в метизну продукції по патенту 7 № 2292247, МПК В21В 1/16, "Спосіб прокатки катанки" (опублікований в 2007 p.), яка отримана шляхом нагрівання сталевої заготовки до температури аустенітизації, подальшому багатопрохідному прокачуванні у вертикальних і горизонтальних валках з калібрами з регламентованою температурою кінця прокатки, рівною 970…1050 °C і охолодження водою з температури кінця прокатки до температури 730…790 °C. Параметри технології забезпечують підвищення якості катанки, а також потрібний ступінь опрацювання мікроструктури вуглецевої сталі, виключення утворення дефектів по смузі. Останнє сприятливо позначається на технологічності виробництва канатного дроту. Проте використання такої катанки для виробництва кріпильної продукції шляхом холодного об'ємного штампування неможливо через неприйнятне поєднання її міцнісних і пластичних властивостей, а також підвищеного вмісту в ній вуглецю. 7 Також відомий прокат за патентом № 2336316, МПК С21D 8/06, С21С 38/60, С21С 38/54 "Сортовий прокат круглий із боровмістної сталі для холодного об'ємного штампування" (опублікований в 2006 p.), який для забезпечення раціональних умов холодного об'ємного штампування високоміцних кріпильних деталей отримують із сталі, що містить, мас. %: С - 0,060,35; Мn-0,60-1,40; Si-0,001-0,37; Сr-0,001-0,35; V-0,001-0,05; Nb-0,005-0,02; Ті - 0,01-0,04; В 0,0005-0,0050; Аl-0,02-0,06; N-0,005-0,015; As-0,0001-0,03; Sn-0,0001-0,02; Pb-0,0001-0,01; Zn0,0001-0,005. Цей прокат має регламентовані параметри по металевим включенням (сульфідів, оксидів, силікатів і нітриди), структурі, розміром дійсного зерна і зневуглецьованого шару. Виготовляється в стрижнях діаметром від 10 до 25 мм і характеризується наступними показниками механічних властивостей - величина холодного осаду не менше 1/3 висоти, 2 2 тимчасовий опір розриву не більше 580 Н/мм , межа плинності не більше 540 Н/мм , відносне подовження не менш 18 %, відносне звуження не менш 55 %. З даного прокату в процесі холодного штампування і подальшої термічної обробки отримують високоміцні кріпильні вироби класу міцності 900 МПа і вище, однак, враховуючи складне легування стали, вартість такої продукції дуже висока. Застосування такого прокату для виготовлення продукції масового застосування, якої є гайка класу міцності 8 і 9, неприпустимо з причини не конкурентоспроможності. Прототипом пропонованої корисної моделі, як найбільш близької за своєю технічною суттю і 7 досягнутому результату, є прокат за патентом РФ № 2330891, MПK C21D 8/06, С21С 38/60, С21С 38/14 "Сортовий прокат круглий з низьковуглецевої високопластичної сталі для холодного об'ємного штампування" (опублікований в 2008 p.), який виготовляється діаметром від 12 до 36 мм у вигляді стрижнів мірної довжини. Технічним результатом винаходу є одержання підвищених характеристик технологічної пластичності і в'язкості прокату для забезпечення раціональних умов холодного об'ємного штампування складно-профільних кріпильних деталей. Технічний результат досягається тим, що сортовий прокат отримують із сталі, що містить компоненти в мас. %: С - 0,04-0,11; Мn-0,25-0,60; Si-0,01-0,055; Аl-0,03-0, 05; S-0,005-0,015; Р 0,005-0,02;, N-0,005-0,015; О - 0,001-0,015; As-0,0001-0,03; Sn-0,0001-0,02; Pb-0,0001-0,01; Zn0,0001-0,005, залізо і неминучі домішки - інше. Прокат має макроструктуру - центральна пористість, точкову (крапкову) неоднорідність, лікваційний квадрат - не більше 3 балів, підусадочну ліквацію - не більше 3 балів; лікваційні смужки - не більше 1 бала, неметалеві включення сульфідів, оксидів, силікатів і нітридів розміром, що не перевищують 3 балів по кожному виду включень, однорідну сфероідізовану структуру по довжині, що складається з не менше 60 % зернистого перліту, розмір дійсного зерна - 5-10 балів, величину холодного осаду 2 не менше 1/3 висоти і механічні властивості: - тимчасовий опір розриву не більше 460 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження (ψ) не менше 65 %. Недоліком відомого прокату є його низькі міцності властивості, які не забезпечують одержання метизної продукції, наприклад кріпильних виробів міцності класу 800 МПа без фінішної термічної обробки (загартування з відпуском) через низький вміст в сталі вуглецю, марганцю і кремнію - основних зміцнюючих компонентів. Також несприятливим є формат поставки прокату, який виготовляється діаметром від 12 до 36 мм у вигляді стрижнів мірної довжини. Ця обставина ускладнює його застосування в сучасних високотехнологічних виробництвах кріпильних виробів, заснованих на використанні прокату в мотках, що мінімізує втрату металу. Пропонована корисна модель вирішує задачу одержання прокату передільного (катанки) з 1 UA 88392 U 5 10 15 20 25 30 35 40 45 50 55 60 рядових низьковуглецевих марок сталі для виробництва метизної продукції підвищеної міцності, а також зниження її собівартості. Поставлена задача вирішується тим, що пропонований прокат передільний для виробництва метизної продукції підвищеної міцності з низьковуглецевої сталі гладкого круглого профілю виконують у вигляді стрижня діаметром від 6,0 до 22,0 мм, сформованого в моток, 2 2 який мас межу плинності не менше 350 Н/мм , тимчасовий опір розриву не менше 480 Н/мм , відносне подовження (δ5) не менше 30 %, відносне звуження не менше 60 %. При цьому прокат виготовляють із сталі, що містить 0,14…0,30 % вуглецю, 0,6…1,6 % марганцю, 0,015…0,030 % азоту, 0,025…0,070 % алюмінію, 0,005…0,040 % титану, решта залізо і неминучі домішки. Ще сталь додатково може містить 0,15…0,60 % кремнію. При цьому процес отримання прокату включає виплавку сталі, виготовлення заготовки, її гарячу прокатку із закінченням в інтервалі від 950 до 1050 °C і наступне повітряне охолодження, або охолодження водою до середньомасової температури 720…860 °C. Технічним результатом пропонованої корисної моделі є отримання прокату передільного (катанки) діаметром 6,0…22,0 мм, сформованого в моток для виробництва метизної продукції підвищеної міцності. Наявність такого прокату забезпечує зниження собівартості виробництва виробів за рахунок застосування рядових низьковуглецевих марок сталі та скорочення витрат на термічну обробку шляхом вилучення операцій загартування і відпуску. Останнє значно підвищує конкурентоспроможність продукції без збитку для забезпечення якості і механічних властивостей. Досягнення зазначеного технічного результату забезпечується набором відмінних ознак, а саме тим, що прокат передільний круглого профілю для виробництва метизної продукції підвищеної міцності виконано у вигляді стрижня діаметром від 6 до 22 мм, сформованого в 2 моток, який має межу плинності не менш 350 Н/мм , тимчасовий опір розриву не менш 480 2 Н/мм відносне подовження (δ5) не менше 30 %, відносне звуження не менше 60 % і виготовлений зі сталі, що містить 0,14…0,30 % вуглецю, 0,6…1,6 % марганцю, 0,015…0,030 % азоту, 0,025…0,070 % алюмінію, 0,005…0,040 % титану, решта залізо і неминучі домішки. Сталь додатково може містити 0,15…0,60 % кремнію. Процес отримання прокату включає виплавку сталі, виготовлення заготовки, її гарячу прокатку із закінченням в інтервалі від 950 до 1050 °C і наступне повітряне охолодження, або охолодження водою до середньомасової температури 720…860 °C. Всі відмітні ознаки корисної моделі, що заявляється, взаємопов'язані і сприяють вирішенню 2 поставленої задачі. Так, якщо прокат має межу текучості не менше 350 Н/мм , тимчасовий опір 2 розриву не менш 480 Н/мм , відносне подовження (δ5) не менше 30 %, відносне звуження не менше 60 %, то вже в самій вихідній сировині закладені більш високі механічні властивості, які успадковуються готовою продукцією, яка з нього буде виготовлена. Одержувана метизна продукція, наприклад гайка, буде мати більш високий клас міцності і відпадає необхідність у її 2 загартуванні. Застосування прокату з межею плинності менш 350 Н/мм і тимчасовим опором 2 розриву менш 480 Н/мм не забезпечує необхідних властивостей одержуваної гайки. Прокат з зазначеними властивостями, незважаючи на підвищену міцність в порівнянні з відпаленим або гарячекатаним прокатом, залишається досить пластичним (δ5 30 %, ψ 60 %) і при холодному штампуванні гайки, на готовій продукції не відбувається утворення тріщин. Якщо характеристики пластичності прокату - відносне подовження (δ5) буде менше 30 %, а відносне звуження (ψ) буде менше 60 %, то при штампуванні гайки утворюються тріщини, що є бракувальною ознакою. Виготовлення прокату із сталі з вмістом вуглецю менш 0,14 % і марганцю менше як 0,6 % не забезпечує міцнісних властивостей прокату на заявлюваному рівні через недостатню кількість перлітної складової в структурі металу. Виготовлення прокату із сталі з вмістом вуглецю понад 0,30 % і марганцю понад 1,6 %, призведе до необхідності перед холодним об'ємним штампуванням піддавати його сфероідезуючому відпалу для перекладу підвищеної кількості перліту з пластинчастої в глобулярну форму і наступному травленню, що збільшує собівартість виробництва і енергозатрати. Можливість використання кремнію для розкиснення і твердорозчинного зміцнення фериту надає додаткові переваги. Нижня межа по кремнію - 0,15 % обумовлений технологією розкиснення сталі. Зміст кремнію вище 0,60 % несприятливо позначиться на характеристиках пластичності сталі. Азот сприяє утворенню карбонітридів в сталі, які зміцнюють прокат. Нижня межа вмісту азоту 0,015 % зумовлене необхідністю отримання заданого рівня міцності властивостей стали, а верхня межа - 0,030 % утворенням відкритої пористості в злитку або литої заготівлі та різким зниженням виходу придатного при прокатці. Алюміній використовують як розкиснювач стали і як модифікуючий елемент, що забезпечує формування дрібнодисперсного, однорідної зернистої структури за рахунок утворення нітридів 2 UA 88392 U 5 10 15 20 25 30 35 40 45 алюмінію. При цьому утворення нітридів алюмінію відбувається в твердому стані в процесі гарячої деформації. Так, нижній рівень вмісту алюмінію - 0,025 % визначається вимогою забезпечення однорідності структури, а верхній рівень 0,070 % - вимогою забезпечення заданого рівня пластичності і ударної в'язкості сталі. Крім цього, зазначений рівень концентрації алюмінію гарантує виключення старіння продукції в процесі тривалої експлуатації. Титан використовують як розкиснювач і інокулятор другого роду, що забезпечує утворення карбонітрідов при температурах вище температури ликвидус, що отримує розвиток при його вмісті 0,005 %. Вище верхнього рівня (0,040 %) розмір карбонітрідов різко зростає, їх інокулірують, можливості знижуються з одночасним падінням пластичності і ударної в'язкості сталі. Так нижній рівень вмісту титану - 0,005 % визначається вимогою забезпечення однорідності структури, а верхній рівень 0,040 % - вимогою забезпечення заданого рівня пластичності сталі. У сталі як неминучі домішки можуть бути присутніми один або кілька легуючих елементів з групи кремній, хром, мідь, молібден, ванадій, нікель в незначних кількостях, які спеціально в сталь не вводяться, а потрапляють з брухту під час виплавки. Ці елементи також сприяють на підвищення класу міцності і твердості прокату за рахунок зміцнення твердого розчину і збільшення частки карбідів. Процес отримання прокату підвищеної міцності включає кілька поетапних технологічних операцій, які також сприяють вирішенню поставленої задачі. Виплавка сталі і отримання заготовки може здійснюватися за будь-якої з нині діючих технологій. Гаряча прокатка здійснюється в потоці безперервного стану на готовий розмір прокату із закінченням в інтервалі температур від 950 до 1050 °C. При закінченні прокатки при температурі нижче 950 °C ускладнюється робота обладнання через зниження пластичності металу і підвищення навантажень на прокатні кліті. Завершення прокатки при температурі вище 1050 °C призводить до формування несприятливої крупнозернистої структури металу і ускладненню процесу наступного охолодження прокату, що рухається перед змотуванням. Охолодження прокату може здійснюватися за допомогою повітря (ПО), або комбіновано водою и повітрям (УО). В разі ПО прокат змотують в мотки, які охолоджуються на зовнішньому повітрі в довільному режимі. При УО прокат спочатку короткочасно охолоджують потоками води, що рухається в спеціальних проводкових пристроях до середньомасової температури 720…860 °C, а далі його змотують в мотки, які охолоджуються на повітрі. Середньомасова температура залежить від тривалості охолодження і в наведеному інтервалі суттєво впливає на кількість окалини. Як у випадку ПО, так і при УО механічні властивості прокату формуються за рахунок карбонітридного зміцнення (КНЗ), яке обумовлене підвищеним вмістом азоту в сталі. Порівняльний аналіз запропонованої корисної моделі з прототипом дозволяє виявити відмінності, які полягають у тому, що прокат, який заявляється, має більш високий рівень міцністних властивостей, одержання яких досягається шляхом використання рядової низьковуглецевої сталі певного складу, а також конкретним набором операцій виготовлення. Приклад виготовлення прокату. В умовах металургійного виробництва здійснювали виплавку низьковуглецевої сталі марки 20, яку розливали у два ковші. В другому ковші шляхом додаткової обробки отримували метал з підвищеним вмістом азоту (КНЗ). Далі сталь (таблиця 1) розливали в злитки, які прокатували на заготовки. На дротовому стані з цих заготовок шляхом гарячої прокатки із закінченням при температурі близько 1000 °C виготовляли круглий прокат (катанку) діаметром 8,0 і 12,0 мм, який піддавали охолодженню на повітрі (ПО) і подальшому збору кілець в моток. Від мотків прокату відбиралися зразки, які випробовувалися на розтяг за ГОСТ 1497 з визначенням характеристик σт, σв, δ5 и ψ. Результати випробувань представлені в таблиці 2. Таблиця 1 Хімічний склад базової та дослідної сталі 20 з КНЗ Вміст елементів, % мас. Марка сталі С Мn Si 20сп 0,19 0,71 0,30 20сп з КНЗ 0,19 0,63 0,28 Р S 0,010 0,014 50 3 0,024 0,015 Аl 0,018 0,029 Ті N2 0,006 0,003 0,006 0,018 UA 88392 U Таблиця 2 Механічні властивості прокату базової та дослідної сталі 20 з КНЗ 2 2 Марка сталі σ0,2, Н/мм σв, Н/мм δ5, % ψ, % Клас міцності 20сп 265 403 36,1 66,4 240 20сп з КНЗ 353 493 32,6 63,8 360 5 10 15 Приклад виготовлення метизної продукції підвищеної міцності. В умовах метизного виробництва прокат діаметром 8,0 мм переробляли на болти розміром М8 × 70 мм, а прокат діаметром 12,0 мм переробляли на гайку розміром М8. Перед переробкою з поверхні прокату видаляли окалину і проводили технологічну операцію нанесення змащувального шару на поверхню (фосфатування). При перетягуванні прокату на волочильному стані АЗТМ 1/750 на заготівку діаметром, необхідним для виготовлення болтів та гайки, використовували одноразове калібрування на діаметр 7,44 та 10,40 мм відповідно. Наступне виготовлення болтів за ДСТУ ISO 898 здійснювали на холодновисадочному автоматі марки АВ1921, а виготовлення шестигранною гайки за ДСТУ ГОСТ 5927 проводили на холодновисадочному автоматичному пресі марки А412. Випробування болтів та гайок пробним навантаженням проводили, згідно з діючими стандартами, шляхом осьового розтягу за допомогою випробувальної машини FP-100/1. Окремо визначали навантаження, при якому відбувається розрив болта та зрив різі гайки (випробування до руйнування). Результати випробування болтів та гайок наведені в таблиці 3. Таблиця 3 Механічні властивості болтів та гайки, клас міцності Властивості болтів Марка сталі 20сп 20сп з КНЗ 20сп 20сп з КНЗ 20 25 30 35 40 2 σ0,2, Н/мм 580 765 2 σ в , Н/мм 665 820 δ5, % 15,3 13,0 Властивості гайки Напруга Навантаження зриву різі, зриву різі, КН 2 Н/мм 26400 720 34950 955 Клас міцності 6,8 8,8 6 9 Наведені результати свідчать про те, що запропоноване технічне рішення забезпечує отримання прокату (катанки) з рядових низьковуглецевих і низьколегованих сталей підвищеної міцності для подальшого виробництва кріпильних виробів, наприклад, болтів міцності класу 8.8 та гайок класу міцності 8 і 9. При цьому, одержуваний прокат за своїми характеристиками міцності перевищує властивості аналогічної продукції, що поставляється для метизної галузі за ГОСТ 30136 (Катанка з вуглецевої сталі звичайної якості. Технічні умови) і ГОСТ 10702 (Прокат з якісної конструкційної вуглецевої і легованої сталі для холодного видавлювання і висадки. Технічні умови). Метизна продукція, вироблена з прокату передільного підвищеної міцності характеризується більш високими споживчими властивостями, а також має більш низьку собівартість за рахунок застосування дешевих марок сталі та скорочення витрат на вихідний прокат і термічну обробку (виключені операції відпалу сировини та/або нагріву болтів та гайки під загартування). Прокат передільний підвищеної міцності гладкого круглого профілю може широко застосовуватися для виготовлення болтів класу 8.8 та гайки класу 8 і 9 для машинобудування, автомобілебудування та інших галузей. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Прокат передільний для виробництва метизної продукції підвищеної міцності з низьковуглецевої сталі гладкого круглого профілю, який відрізняється тим, що виконаний у вигляді стрижня діаметром від 6,0 до 22,0 мм, сформованого в моток та має межу плинності не 2 2 менше 350 Н/мм , тимчасовий опір розриву не менше 480 Н/мм , відносне подовження (5) не менше 30 %, відносне звуження не менше 60 % і виготовлений із сталі, що містить 0,14…0,30 % 4 UA 88392 U 5 вуглецю, 0,6…1,6 % марганцю, 0,015…0,030 % азоту, 0,025…0,070 % алюмінію, 0,005…0,040 % титану, решта залізо і неминучі домішки. 2. Прокат за п. 1, який відрізняється тим, що сталь додатково містить 0,15….0,60 % кремнію. 3. Прокат за пп. 1 та 2, який відрізняється тим, що процес його отримання включає виплавку сталі, виготовлення заготовки, її гарячу прокатку із закінченням в інтервалі від 950 до 1050 °C і наступне повітряне охолодження або охолодження водою до середньомасової температури 720…860 °C. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюProidak Yurii Serhiiovych, Bublykov Yurii Oleksandrovych, Poliakov Heorhii Anatoliovych, Semenov Oleksandr Anatoliiovych

Автори російськоюПройдак Юрий Сергеевич, Бубликов Юрий Александрович, Поляков Георгий Анатольевич, Семенов Александр Анатольевич

МПК / Мітки

МПК: C21D 8/06, C22C 38/04

Мітки: прокат, передільний, продукції, міцності, метизної, підвищеної, виробництва

Код посилання

<a href="https://ua.patents.su/7-88392-prokat-peredilnijj-dlya-virobnictva-metizno-produkci-pidvishheno-micnosti.html" target="_blank" rel="follow" title="База патентів України">Прокат передільний для виробництва метизної продукції підвищеної міцності</a>

Попередній патент: Розсувний дах конструкції в.в. бодрова

Наступний патент: Пристрій для передачі даних

Випадковий патент: Спосіб визначення концентрації незаповнених глибоких центрів в польових транзисторах з бар'єром шоткі