Спосіб одержання об’ємних аморфно-нанокристалічних сплавів

Номер патенту: 88780

Опубліковано: 25.03.2014

Автори: Калініна Тетяна Володимирівна, Губарєв Сергій Володимирович, Соловков Дмитро Володимирович, Косинська Ольга Леонідівна, Лисенко Олександр Борисович

Формула / Реферат

Спосіб одержання об'ємних аморфно-нанокристалічних сплавів, що включає швидке охолодження розплаву до температури, при якій процес кристалізації з утворенням наноструктури проходить в ізотермічному режимі при температурі вище точки склоутворення сплаву на 50-150 К, який відрізняється тим, що шляхом підбору тривалості ізотермічної витримки здійснюють часткову кристалізацію розплаву з формуванням необхідної об'ємної частки нанокристалічної фази, після чого виконують другу стадію охолодження розплаву в гартівному середовищі до кімнатної температури.

Текст

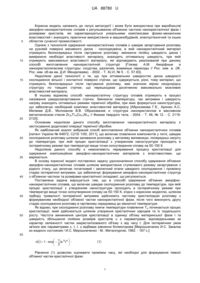

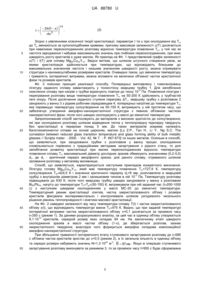

Реферат: Спосіб одержання об'ємних аморфно-нанокристалічних сплавів включає швидке охолодження розплаву до температури, при якій процес кристалізації з утворенням наноструктури проходить в ізотермічному режимі при температурі вище точки склоутворення сплаву на 50-150 К. Шляхом підбору тривалості ізотермічної витримки здійснюють часткову кристалізацію розплаву з формуванням необхідної об'ємної частки нанокристалічної фази, після чого виконують другу стадію охолодження розплаву в гартівному середовищі до кімнатної температури. UA 88780 U (54) СПОСІБ ОДЕРЖАННЯ ОБ'ЄМНИХ АМОРФНО-НАНОКРИСТАЛІЧНИХ СПЛАВІВ UA 88780 U UA 88780 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до галузі металургії і може бути використана при виробництві аморфно-нанокристалічних сплавів з регульованою об'ємною часткою нанокристалічної фази і розмірами кристалів, які характеризуються унікальними комплексами фізико-механічних властивостей і знаходять практичне використання в машинобудівній, електротехнічній та інших областях сучасної промисловості. Однією з технологій одержання нанокристалічних сплавів є швидке загартування розплаву на рухомій поверхні масивного диска - охолоджувача, в якій нанокристалічний матеріал отримують безпосередньо після гартування розплаву: змінюючи лінійну швидкість диска і вимірюючи необхідні властивості матеріалу, знаходять оптимальну швидкість, при якій отримують максимальні властивості матеріалу, які відповідають реалізованій при даному способі виготовлення нанокристалічній структурі [Глезер А.М. Аморфные и нанокристаллические структуры: сходства, различия, взаимные переходы // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева). - 2002. - Т. XLVI, № 5. - С. 57-63]. Недоліком даної технології є те, що при оптимальних швидкостях диска швидкості охолодження вільної і контактної поверхні стрічки, що одержується, різні, тому матеріал, що отримують безпосередньо після гартування розплаву, має значною мірою неоднорідну структуру по товщині стрічки, що перешкоджає досягненню максимально можливих властивостей матеріалу. В іншому відомому способі нанокристалічну структуру сплавів отримують в процесі нагрівання швидкозагартованих стрічок. Змінюючи температуру, час витримки і швидкість нагріву знаходять оптимальні режими термічної обробки, при яких формується наноструктура, що забезпечує необхідний комплекс властивостей матеріалу [Абросимова Г.Е., Аронин А.С, Матвеев Д.В., Молоканов В.В. Образование и структура нанокристаллов в массивном металлическом стекле Zr50Ti16Cu15Ni19 // Физика твердого тела. - 2004. - Т. 46, № 12. - С. 21192133]. Основним недоліком даного способу виготовлення нанокристалічного матеріалу є застосування додаткової операції термічної обробки. Як найближчий аналог вибраний спосіб виготовлення об'ємних нанокристалічних сплавів [патент України № 64872, C21D 1/00, 2011], що включає плавлення компонентів у тиглі, швидке охолодження розплаву шляхом заливання розплаву у металеву виливницю, попередньо нагріту до температури, при якій процес кристалізації з утворенням наноструктури проходить в ізотермічному режимі при температурі вище точки склоутворення сплаву на 50-150 К. Недоліком даного способу є неможливість переривання процесу кристалізації для одержання композиційних аморфно-нанокристалічних матеріалів з властивостями, що варіюються. В основу корисної моделі поставлено задачу удосконалення способу одержання об'ємних аморфно-нанокристалічних сплавів шляхом використання ступеневого режиму загартування з рідкого стану, що включає початковий і заключний етапи швидкого охолодження і проміжну стадію ізотермічної витримки, що забезпечує формування аморфно-нанокристалічних структур з об'ємною часткою та розмірами кристалічної складової, що регулюються. Поставлена задача вирішується тим, що в способі одержання об'ємних аморфнонанокристалічних сплавів, що включає швидке охолодження розплаву до температури, при якій процес кристалізації з утворенням наноструктури проходить в ізотермічному режимі при температурі вище точки склоутворення сплаву на 50-150 К, згідно з корисною моделлю, шляхом підбору тривалості ізотермічної витримки здійснюють часткову кристалізацію розплаву з формуванням необхідної об'ємної частки нанокристалічної фази, після чого виконують другу стадію охолодження розплаву в гартівному середовищі до кімнатної температури. Як відомо, при охолодженні розплаву нижче температури плавлення Тm починається процес кристалізації, який здійснюється шляхом утворення кристалічних зародків та їх подальшого росту. Частота виникнення центрів кристалізації в одиниці об'єму материнської фази I та швидкість збільшення лінійних розмірів кристалів u є параметрами, відповідальними за характер залежності частки закристалізованого об'єму х від часу t. Для ізотермічних умов зв'язок між параметрами x, t, I, u відбиває рівняння Колмогорова [Мирошниченко И.С. Закалка из жидкого состояния / И.С. Мирошниченко - М.: Металлургия, 1982. - 167 с.]: 55 xt 1 exp Iu 3 t 4 . 3 (1) Рівняння (1) дозволяє оцінювати проміжки часу, які необхідні для формування певної об'ємної частки кристалічної фази: 1 UA 88780 U 3 ln 1 x t Iu 3 14 5 10 15 20 25 30 35 40 45 50 55 . (2) Згідно з уявленнями класичної теорії кристалізації, параметри І та u при охолодженні від Tm до Tg змінюються за куполоподібними кривими, причому максимум залежності u(T) досягається при невеликих переохолодженнях розплаву відносно температури плавлення Tm, у той час як частота зародження I набуває максимальних значень при глибоких переохолодженнях, при яких швидкість росту кристалів є дуже малою. Як приклад на Фіг. 1 представлений графік залежності u(T) і І(Т) для сплаву Mg65Cu25Y10. Звідси витікає, що шляхом штучного створення умов, за якими кристалізація здійснюється при температурах, що відповідають близьким до максимальних значенням частоти і низьким значенням швидкості росту, можна отримувати структури з наномасштабними розмірами кристалів. Очевидно також, що змінюючи температуру і тривалість ізотермічної витримки, можна впливати на величини об'ємної частки кристалічної фази та розмірів кристалів. Фіг. 2 пояснює принцип реалізації способу. Попередньо виплавлену і гомогенізовану лігатуру заданого сплаву завантажують у тонкостінну кварцову трубку 1. Для запобігання -3 окислення сплаву при нагріві з трубки відкачують повітря до тиску 10 Па. Плавлення лігатури і перегрівання розплаву вище температури плавлення Tm на 50-200 К здійснюють у трубчастій печі опору. Після досягнення заданого ступеня перегріву ΔT+, кварцову трубку з розплавом 2 занурюють у ванну 3 з рідким робочим середовищем 4, попередньо нагрітим до температури T h, яка перевищує температуру склоутворення на 50-150 К, витримують у ній протягом часу, що забезпечує утворення аморфно-нанокристалічної структури з певною об'ємною часткою нанокристалічної фази, після чого швидко охолоджують у маслі до кімнатної температури. Запропонований спосіб застосовують до матеріалів з високою здатністю до склоутворення, які при охолодженні розплаву шляхом відведення тепла у теплопровідну підкладку тверднуть без кристалізації в перерізах понад 5 мм. До таких матеріалів зокрема належать багатокомпонентні сплави на основі цирконію, магнію [Lu Z.P., Tan H., Li Y., Ng S.C. The correlation between reduced glass transition temperature and glass forming ability of bulk metallic glasses // Scripta mater. - 2000. - Vol. 42, № 7. - P. 667-673] та інших металів. Оскільки в способі, що заявляється, при занурюванні трубки з розплавом у ванну процес охолодження сповільнюється порівняно з традиційними методами загартування з рідкого стану, то для запобігання розвитку кристалізації при малих переохолодженнях відносно температури плавлення сплаву Tm максимальний діаметр дослідних зразків обмежують значеннями (0,2-0,5) dc, де dc - критичний переріз аморфного зразка, для даного сплаву, отриманого шляхом заливання розплаву у металеву виливницю. Спосіб, що заявляється, характеризується наступним прикладом конкретного виконання. Лігатуру сплаву Mg65Cu25Y10, який має температуру плавлення Tm=727,9 К, температуру склоутворення Tg=424,5 К і значення критичного перерізу dc=8 мм, розплавляли в кварцовій -3 трубці з внутрішнім діаметром 2 мм і залишковим тиском в ній 10 Па. Температуру розплаву підвищували до 830 К, після чого кварцову трубку швидко занурювали у ванну з розплавом Ві56Рb44, нагріту до температури Th=Tg+(50-150) К, витримували при ній заданий час (t=200-1000 с) з наступним швидким охолодженням у маслі МС-20 до кімнатної температури. Температурний режим кристалізації злитків, частку закристалізованого об'єму і розміри кристалів фіксували експериментально і контролювали шляхом узгодженого чисельного рішення рівнянь теплопровідності і кінетики масової кристалізації. На Фіг. 2 наведені залежності від часу температури сплаву T(t) і частки закристалізованого об'єму x(t), що відповідають температурі ванни Тh=475 К. Видно, що при заданій температурі ізотермічної витримки частка закристалізованого об'єму х=0,1 досягається за проміжок часу t=350 с (режим 1). За даними розрахункового аналізу, за цей час в одиниці об'єму утворюється 19 9,1·10 кристалів, середній розмір яких складає 64 нм. На заключному етапі швидкого охолодження зразків в маслі частка об'єму (1-х), де зберігається розплав, зазнає некристалічного твердіння, внаслідок чого формується аморфна складова композиційної аморфно-нанокристалічної структури. При збільшенні тривалості ізотермічного етапу ступеневого загартування розплаву до t=585 с об'ємна частка кристалів зростає до х=0,5 (режим 2), а їх загальна кількість в одиниці об'єму 20 -3 та середні розміри набувають значень N=1,3·10 м , R 97 нм . Якщо ж операцію ступеневого загартування розплаву виконувати за режимом 3, то за проміжок часу t=950 с буде сформована 2 UA 88780 U 20 5 10 -3 композиційна аморфно-нанокристалічна структура з такими параметрами: х=0,9, N=1,5·10 м , R 110 нм . Наведений приклад підтверджує досягнення передбачуваного технічного результату, який полягає у створенні ступеневого режиму загартування з рідкого стану та отриманні за допомогою цього режиму сплавів з відносною кількістю кристалічної фази х від 0,1 до 0,9 та середніми розмірами кристалів, що не перевищують 110 нм. Перевагою заявленого способу є можливість переривання процесу кристалізації у будь-який момент ізотермічної витримки, що дозволяє отримувати широкий спектр структур з різними співвідношеннями аморфної та кристалічної складових та варіювати таким чином властивості аморфно-нанокристалічних композитів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб одержання об'ємних аморфно-нанокристалічних сплавів, що включає швидке охолодження розплаву до температури, при якій процес кристалізації з утворенням наноструктури проходить в ізотермічному режимі при температурі вище точки склоутворення сплаву на 50-150 К, який відрізняється тим, що шляхом підбору тривалості ізотермічної витримки здійснюють часткову кристалізацію розплаву з формуванням необхідної об'ємної частки нанокристалічної фази, після чого виконують другу стадію охолодження розплаву в гартівному середовищі до кімнатної температури. 3 UA 88780 U 4 UA 88780 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюLysenko Oleksandr Borysovych, Hubariev Serhii Volodymyrovych, Kosynska Olha Leonidivna, Kalinina Tetiana Volodymyrivna

Автори російськоюЛысенко Александр Борисович, Губарев Сергей Владимирович, Косинская Ольга Леонидовна, Калинина Татьяна Владимировна

МПК / Мітки

МПК: C21D 1/00

Мітки: сплавів, об'ємних, аморфно-нанокристалічних, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/7-88780-sposib-oderzhannya-obehmnikh-amorfno-nanokristalichnikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання об’ємних аморфно-нанокристалічних сплавів</a>