Спосіб виготовлення мезопористих матеріалів на основі оксидів

Номер патенту: 88989

Опубліковано: 10.04.2014

Автори: Сергієнко Сергій Анатолійович, Швець Олексій Васильович

Формула / Реферат

1. Спосіб виготовлення мезопористих матеріалів на основі оксидів, що включає змішування спирторозчинної сполуки металу, спирту та модифікатора, нанесення плівкоутворюючого розчину на чип (підкладку), сушіння та прожарювання, який відрізняється тим, що як спирторозчинну сполуку металу використовують безводну сіль катіону металу, що розчиняють у безводному спирті або спирті з низьким вмістом води, та як модифікатор використовують неіоногенну ПАР.

2. Спосіб виготовлення матеріалів на основі оксидів за пунктом 1, який відрізняється тим, що включає додавання до плівкоуторюючого розчину ще принаймні однієї спирторозчинної солі іншого катіону металу.

3. Спосіб виготовлення матеріалів на основі оксидів за пунктом 1, який відрізняється тим, що як неіногенну ПАР використовують полігліколі або їх похідні, наприклад Pluronic F127, в кількості 8-10 мас. %.

Текст

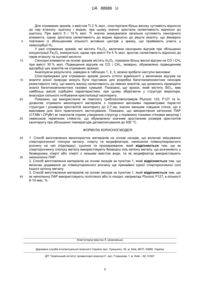

Реферат: Спосіб виготовлення мезопористих матеріалів на основі оксидів включає змішування спирторозчинної сполуки металу, спирту та модифікатора, нанесення плівкоутворюючого розчину на чип (підкладку), сушіння та прожарювання. При цьому як спирторозчинну сполуку металу використовують безводну сіль катіону металу, яку розчиняють у безводному спирті або спирті з низьким вмістом води, та як модифікатор використовують неіоногенну ПАР. UA 88989 U (54) СПОСІБ ВИГОТОВЛЕННЯ МЕЗОПОРИСТИХ МАТЕРІАЛІВ НА ОСНОВІ ОКСИДІВ UA 88989 U UA 88989 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до технологій виготовлення матеріалів на основі оксидів, які можуть бути використані як активний матеріал газових сенсорів, каталізаторів, адсорбентів, і дане рішення може бути використане при реалізації технологій виробництва. Відомий спосіб отримання електропровідних і прозорих плівок оксиду олова [JP 59203729] шляхом проведення фотохімічної реакції між тетрахлоридом олова SnCl 4 та N2O, що надходять в реакційну зону за допомогою вакуумного насоса. Основним недоліком є використання чутливого до вологи реагенту SnCl4, який при зберіганні може піддаватися гідролізу і, відповідно, змінювати летючість, а також дає у результаті термолізу токсичні побічні продукти. Відомий також спосіб отримання плівок оксиду олова на підкладках [JP 59136477] шляхом розкладання монобутилтрихлориду олова в повітрі над гарячою поверхнею при температурі 150 °C. Основним недоліком даного способу є використання надзвичайно токсичного прекурсору монобутилтрихлориду олова, в результаті термолізу якого утворюються також токсичні та агресивні побічні продукти. Відомий спосіб синтезу покриттів діоксиду олова з газової фази на кварцових і боросилікатних стеклах [Toshiro Maruyama, Yoshiaki Ikuta. Tin dioxide thin films prepared by chemical vapor deposition from tin (II) acetylacetonate // Solar Energy Materials and Solar Cells. 1992. 28. P. 209-215] з використанням як прекурсору ацетилацетонату олова (II), який нагрівали до температури 60150 °C і переносили газом носієм (азотом) зі швидкістю 300 мл/хв у гарячу зону, нагріту до температури 100-600 °C, куди вводили повітря і де відбувалося осадження полікристалічних плівок оксиду олова. Основним недоліком даного способу є додаткове введення ще одного газу на стадії розкладання речовини, а також використання нестабільного в часі ацетилацетонату олова. Відомий спосіб отримання тонких плівок оксиду олова на боросилікатному склі [Toshiro Maruyama, Kenji Tabata. Fluorine doped tin dioxide thin films prepared by chemical vapor deposition // J. Appl. Phys. 1990. 68 (8). P. 4282-4285] шляхом переведення в газову фазу ацетату і тріфторацетату олова (II) при температурі 120160 °C в атмосфері кисню і перенесення в зону розкладання з температурою 200500 °C. Основним недоліком даного способу є використання реакційноздатних, гідролітично чутливих реагентів, здатних змінювати свої властивості, в тому числі летючість, в процесі їх зберігання. Відомий також спосіб виготовлення плівок оксиду олова методом напилення. Наприклад, плівки Іn2O3:SnO2 (ІТО) наносять електронно-променевим випаровуванням при кімнатній температурі з наступним прожарюванням при 150 °C. Прожарювання в озоні призводить до збільшення провідності, в порівнянні з прожарюванням в чистому кисні або на повітрі. [Mori N., Ooki S., Masubuchi N. Effects of postannealing in ozone environment on opto-electrical properties of Sn-doped ІП2О3 thin films // Thin Solid Films. 2002. 411.1.6-11]. Відомий спосіб отримання плівок оксиду олова способом магнетронного напилення в середовищі аргону і кисню, напилення оксидної плівки та її відпал у високому вакуумі при температурі 400 °C протягом не менше 30 хв. Винахід направлено на поліпшення електричних характеристик плівок на основі оксидів індію-олова [RU 2181389]. Відомий спосіб отримання плівок оксиду олова методом розбризкування. При низькій швидкості осадження та кімнатній температурі отримують прозорі провідні золь-гель покриття SnO2:Sb з розчину SnCl2 в пропанол з 5 % мол. SbCl3 і сумішшю 2-ізопропоксіетанолу і 2бутоксіетанолу як добавок. Вибір розчинників і регулювання швидкості осадження є необхідними умовами для отримання однорідних, що не містять дефектів плівок [J. Puetz, G. Gasparro, M. Aegerter. Liquid film spray deposition of transparent conducting oxide coatings // Thin Solid Films. 2003. 442. 1-2. 40-43]. Останнім часом у світі стрімко зросла кількість робіт з синтезу, дослідження та застосування нових матеріалів - мезопористих матеріалів, що містять декілька різних компонентів (оксидів). Існують два принципово різних типи мезопористих матеріалів: впорядковані і невпорядковані. До першого типу належать різні мезоструктурні матеріали (МММ, МСМ-41, МСМ-48 та інші), які часто називають мезопористими молекулярними ситами, до другого - аморфні змішані оксиди. Змішані оксиди отримують методом золь-гель технології, що включає п'ять основних етапів: 1) кислотний або лужний гідроліз алкоксидів металів; 2) поліконденсація гідроксидів і зростання часток золю; 3) агрегація золю у сітку; 4) старіння гелю; 5) сушіння і прожарювання. За даною технологією здійснено синтез змішаних каталізаторів патент [US 5935895]. Отриманий після поліконденсації гідроксидів золь перемішують в атмосфері сухого інертного газу. Осушення гелю проводять у надкритичних умовах в рідкому СО 2. Удосконалення способу отримання змішаних оксидів наведено в патенті [RU 2196764]. Матеріал готують наступним чином: проводять кислотний гідроліз тетраетилортосилікату (TEOS), потім до розчину гідролізованого TEOS додають титан у вигляді розчиненого в етанолі алкоксид-хелатного комплексу, який 1 UA 88989 U 5 10 15 20 25 30 35 40 45 50 55 60 утворюється з алкоксиду титану загальної формули Ti(OR)4, де R=С 1-С4 алкіл, і ацетилацетон, і нагрівають 2 години при 50 °C. Далі додають розчин етилсилікату в етанолі і проводять конденсацію отриманих продуктів - гідроксидів, у нейтральних або лужних умовах у присутності основного каталізатора (гідроксид амонію або гідроксид тетраметиламонію). Старіння проводять протягом 7 днів при кімнатній температурі. Сушіння гелю проводять або в потоці надкритичного СО2 при температурі 50-70 °C і тиску 120-180 бар з утворенням титаносилікатного аерогелю, або на повітрі при температурі від 30 до 85 °C і тиску від атмосферного до 0,05 бар. Перед використанням каталізатор прожарюють при температурі від 100 до 600 °C. Недоліками даних способів приготування аморфних змішаних оксидів є складність технології, використання дорогих реагентів та обладнання, можливість використання тільки алкоксидів обмеженого кола металів. Найближчим аналогом до пропонованого способу є спосіб отримання плівок оксиду олова з спиртових розчинів модифікованих алкоксидів олова, які наносять на підкладку, сушать і проводять термообробку при температурі 300-400 °C. Як модифікатор використовують дикетони, які підвищують гідролітичну стійкість розчинів алкоксидів олова [М. Verdenelli, S. Parola, L.G. Hubert. Tin dioxide thin films from Sn(lV) modified alkoxides-synthesis and structural 2 2 characterization of Sn(OEt)2(η -acac)2 and Sn4(μ2-O)2(μ2-OEt)4(OEt)6(η -acac)η // Polyhedron. 2000. 19. 2069-2075]. Широкому застосуванню даного способу перешкоджає досить складне отримання вихідних компонентів, а саме алкоксидів олова. Алкоксиди олова легко піддаються гідролізу. Їх очищення можливе тільки перегонкою у високому вакуумі, що пов'язано з певними складнощами при промисловому застосуванні, а саме, вимагає застосування дорогого вакуумного обладнання. Отримання модифікованих алкоксидів олова протікає з низьким виходом. При нанесенні на підкладку модифікованих алкоксидів олова з подальшою сушкою на повітрі алкоксигрупи відщеплюються під дією вологи повітря, а хелатні замісники (дикетони) залишаються в складі покриття, тому потрібна висока температура відпалу для повного їх випалювання. Способи, описані в даних джерелах, мають ряд недоліків, основними з яких є: - недостатня чутливість сенсорів, виготовлених з таких матеріалів; - недостатня селективність сенсорів, виготовлених з таких матеріалів, відносно до певних газів та парів; - дані методи вимагають застосування складного спеціального обладнання для напилення, створення високого вакууму для проведення процесу, а також специфічних умов прожарювання; - наявність іонів, які важко видалити, що не беруть участь в структуроутворенні плівок, а саме іонів галогенів, призводить до появи дефектів плівок і порушення їх цілісності. Тому в основу корисної моделі поставлено задачу шляхом підбору реагентів: 1) удосконалити технологію виготовлення чуттєвих матеріалів сенсорів та каталізаторів, з усуненням згаданих недоліків, та 2) розробити більш універсальні способи виготовлення мезопористих матеріалів на основі оксидів з можливістю залучення до складу одночасно декількох металів. Поставлена задача вирішується розробленим способом виготовлення матеріалів на основі оксидів, що включає змішування спирторозчинної сполуки металу, спирту та модифікатора, нанесення плівкоутворюючого розчину на чип (підкладку), сушіння та прожарюванням, в якому як спирторозчинну сполуку металу використовують безводну сіль катіону металу, що розчиняють у безводному спирті або спирті з низьким вмістом води, та як модифікатор використовують неіоногенну ПАР. В одному з втілень корисної моделі, спосіб передбачає додавання до плівкоутворюючого розчину спирторозчинної солііншого катіону металу. Як неіоногенну ПАР використовують полігліколі або їх похідні, наприклад продукт, відомий під торгівельною назвою Pluronic F127, в кількості 8-10 мас. %. Гідроліз алкоксидів металів та солей (у т.ч. олова) у присутності неіоногенних ПАР відбувається після формування тонких шарів плівкоутворюючого розчину. Шари складаються з триблокспівполімеру, алкоксидів та солей металів, залишків спирту і соляної кислоти, що утворюється при реакції безводної солі металу зі спиртом. У процесі подальшого нагрівання відбувається повний гідроліз (внаслідок поглинання вологи з повітря). Вирішення поставленої задачі дає наступні переваги: - підвищення чутливості сенсорів, виготовлених з використанням матеріалів, отриманих по розробленій технології; - підвищення термічної стабільності мезопористих матеріалів, виготовлених по розробленій технології; 2 UA 88989 U 5 10 15 20 25 30 35 - подальший експериментальний підбір необхідної товщини покриття дозволить зменшити витрату активних компонентів, що особливо важливо в випадку використання як активних компонентів дорогоцінних металів; - отримати матеріали з декількома більш рівномірно розподіленими компонентами з широкого кола елементів; - розроблена нами методика отримання матеріалів зі спиртових розчинів ПАР шляхом осадження з пересичених розчинів солей або органічних сполук металів більш універсальна (відбувається випаровування спирту з прозорого плівкоутворювального розчину після його нанесення на чип або скляну підкладку) і не вимагає збігу рН діапазонів осадження гідроксидів металів. Експериментальні зразки каталізаторів одержували наступним чином. Формування шарів мезопористого оксиду олова проводили з плівкоутворюючого розчину в присутності неіоногенного ПАР - полі(алкіленоксид)блокспівполімеру Pluronic F127 наступним чином: ПАР (8-10 мас. %) розчиняли при перемішуванні в етанолі, додавали безводний SnCU (темплатів/Sn ~ 0,008) і гомогенізували при 30 °C. Також, до плівкоутворюючого розчину додавали розчини спирторозчинних сполук, наприклад, (C2H5O)4Si, ІnСl3, С12Н28О4Tі, (NH4)2Ce(NO3)6, Ce(NO3)3·6H2O, FeCl3, VCl3 та інші, безпосередньо перед нанесенням розчину на підкладку. Шари мезопористих матеріалів отримували нанесенням розчину на золоті чипи (товщиною 150 нм), виготовлені фотолітографічним способом на ситаловій підкладці (елемент складається з 20 пар растрових електродів шириною 15 мкм з зазором 25 мкм загальною 2 площею 2 мм ), або скляні підкладки (для отримання порошків матеріалів шляхом зняття прожарених шарів з підкладки, для дослідження фізико-хімічних властивостей) потім обертали зі швидкістю 4000 об/хв (радіус обертання r=8 см), сушили на повітрі 2 доби при 25-35 °C, і добу при 80 °C, потім прожарювали 4 години при 500 °C. Характеристики зразків матеріалів наведені в таблиці 1. Наведені в таблиці 1 результати підтверджують, що розмір кристалітів каситериту в синтезованих і детемплатованих зразках на основі SnO 2, визначених за формулою Шерера (лінія 110 на дифрактограмі), свідчить про зростання розміру кристалітів в зразках, отриманих з водних реакційних середовищ, у порівнянні зі спиртовими середовищами. Характеристики зразків матеріалів, що містять Si або In, наведені в таблиці 2. Експериментальні випробування (сенсорні властивості) мезопористих зразків (наведені в таблиці 3) проводили шляхом вимірювання їх опору (цифровий мультиметр VA18B), при внесенні проби аналіту в потік 200 мл/хв сухого повітря, при 250 °C. Величини сенсорних сигналів розраховували за формулою S=R1/R2, де R1 - опір в сухому повітрі і R2 - опір, при внесенні проби 100 частин на мільйон (масових) аналіту. Таблиця 1 Структурно-сорбційні характеристики зразків мезопористого SnO 2, отриманих у водних і спиртових середовищах. Зразок, темплат, Температура середовище прожарювання, °C № 1,СТАВr, вода № 2, Pluronic F127, вода № 3, Pluronic F127, етанол 400 450 350 400 350 400 SBET, 2 м /г Об'єм мезопор, 3 см /г 150 120 130 123 147 125 0,11 0,06 0,12 0,08 0,15 0,10 3 Середній Розмір розмір Міжплощинна мезопор, кристалітів відстань, d100 нм каситериту, або d111, нм нм 2,2-2,8 4,0-4,5 5,0 2,2-3,0 4,5-5,0 3,7-4,3 3,5-4,0 16,0 3,7-4,7 4,0-4,5 3,5-4,1 2,5-3,0 16,0 3,5-4,5 3,0-3,5 UA 88989 U Таблиця 2 Характеристики виготовлених мезопористих зразків на основі SnO 2 Зразок, № 1 (SnO2) 2 (In 10 % мол.) 3 (Si 10 % мол.) Температура SBET, 2 прожарю- м /г вання, °C 350 500 500 97 93 440 Об'єм Об'єм Sмезо, мезопор, мікропор 2 м /г Vмeзо Vмікро., 3 3 см /г см /г 65 190 0,12 0,1 0,34 0,007 0,13 Середній Розмір Розмір розмір мезопор, мікропор, кристалітів Dмезо. нм Dмікро нм каситериту, нм 3,4-4,2 1,0 2,5-3,0 3,4-4,8 2,5-3,0 3,6-4,1 1,7 2,0-2,5 Таблиця 3 Експериментальні випробування отриманих зразків як чутливих матеріалів сенсорів (залежності величин сенсорних відгуків на пари аналітів (100 ррm) різної природи від складу зразків на основі SnO2) Вміст другого компонента % С2Н5ОН СН3С-(О)СН3 мол. SnO2 102 89 Si 5 122 132 10 127 247 20 76 89 30 32 42 In 2 104 76 10 117 123 20 120 139 30 88 84 Ті 2 150 200 5 11 16 10 1,6 1,6 Fe 2 76 92 5 43 28 10 4,3 4,4 V 2 85 80 5 58 68 10 53 61 20 48 54 Се 0,5 113 121 1 120 135 2 135 130 5 48 46 0,5* 118 97 1,5* 135 114 3* 150 225 С6Н14 СН3С-ООН H2 CO CH4 Н2О NH3, С6Н5СІ 74 14 34 3,1 2,0 1,4 1,9 3,7 91 76 58 23 13 26 7,4 8,0 34 80 30 10 3,1 5,2 2,8 2,1 1,9 2,2 2,0 1,6 1,5 1,6 1,3 1,5 2,1 2,3 1,8 1,7 3,7 3,8 2,3 2,1 70 72 42 35 21 27 43 26 38 38 43 22 3,4 3,0 4,8 7 2,1 2,1 2,2 3 1,2 1,2 1,3 1,3 1,9 1,6 2,0 2,3 3,8 4,0 4,1 6,5 41 4,7 1,4 14 2,8 2,3 37 7,3 5,0 2,2 1,5 1,3 1,8 1,6 1,5 1,6 1,2 1,1 1,6 1,3 1,3 3,5 1,6 1,2 56 23 3,5 16 11 1,5 33 18 1,8 1,5 1,8 1,3 1,4 1,2 1,2 1,2 2,1 1,7 50 22 23 27 15 10 8 25 18 21 2,8 2 1,6 1,9 2,1 1,3 1,3 1,3 1,2 2 3 5 8 3,3 3,3 3,6 5,5 65 62 51 20 119 137 158 10 8 8 3,5 17 21 18 46 55 62 30 29 21 30 3,0 1,5 1,5 1,4 5,3 13 14 1,5 1,3 1,3 1,2 2,1 4,0 5,5 1,6 1,4 1,2 1,2 1,5 1,5 1,5 1,8 1,8 1,4 1,4 2,0 1,8 1,8 2,1 1,7 1,5 1,6 4,5 7 13 * Зразки, отримані з плівкоутворювальної розчину з використанням як джерела СеО2 (NH4)2Ce(NO3)6 після реакції з НСl в розчині з утворенням осаду хлоронітратоцератів. 4 UA 88989 U 5 10 15 20 25 Для отриманих зразків, з вмістом Ті 2 % мол., спостерігали більш високу чутливість відносно до пар етанолу, ацетону і водню, при цьому значно зростала селективність відносно до ацетону. При вмісті 5 і 10 % мол. Ті значно знижувалася загальна чутливість сенсорного елемента, однак зростала селективність до водню відносно до решти аналіту, що ймовірно пов'язано із збільшенням кількості активних центрів у зразку, що приймають участь у хемосорбції Н2. У разі отриманих зразків, які містять Fе2О3, величини сенсорних відгуків при збільшенні концентрації Fе2О3 знижуються, однак при вмісті Fe 5 % мол. зростає селективність відносно до парів етанолу та оцтової кислоти. Сенсорні елементи на основі зразків містять Іn2О3, показали більш високі відгуки на CO і СН4 при вмісті 30 % мол. Підвищення відгуків на CO і СН4, імовірно, обумовлено підвищенням адсорбції цих аналітів на отриманих зразках. Аналізуючи результати, наведені в таблицях 1, 2, 3, можна зробити наступні висновки: Спостережувані для отриманих зразків досить істотні відмінності у величинах відгуків на аналіти різної природи можуть бути підставою для розробки багатокомпонентних сенсорів резистивного типу, що мають високу селективність до певних аналітів, що дозволить проводити аналіз багатокомпонентних газових сумішей. Показано, що зразок, який містить SiO 2, має найбільш високі сорбційні характеристики, при цьому зберігаючи у структурі мікропори, внаслідок сильного інгібування кристалізації каситериту. Показано, що використання як темплату триблокспівполімерів Pluronic 123, F127 та ін. дозволяє отримати мезопористі матеріали з порівняно високими параметрами пористої структури і розміром кристалітів каситериту до 2,7 нм, значно меншим товщини стінок, що є важливим для його практичного застосування. Показано, що використання катіонних ПАР (СТАВr і СРуВr) як темплатів сприяє утворенню структур з порівняно тонкими стінками мезопор і невисокою термічною стійкістю, що обумовлено значним зростанням розмірів кристалітів каситериту при збільшенні температури детемплатування до 500 °C. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Спосіб виготовлення мезопористих матеріалів на основі оксидів, що включає змішування спирторозчинної сполуки металу, спирту та модифікатора, нанесення плівкоутворюючого розчину на чип (підкладку), сушіння та прожарювання, який відрізняється тим, що як спирторозчинну сполуку металу використовують безводну сіль катіону металу, що розчиняють у безводному спирті або спирті з низьким вмістом води, та як модифікатор використовують неіоногенну ПАР. 2. Спосіб виготовлення матеріалів на основі оксидів за пунктом 1, який відрізняється тим, що включає додавання до плівкоуторюючого розчину ще принаймні однієї спирторозчинної солі іншого катіону металу. 3. Спосіб виготовлення матеріалів на основі оксидів за пунктом 1, який відрізняється тим, що як неіногенну ПАР використовують полігліколі або їх похідні, наприклад Pluronic F127, в кількості 8-10 мас. %. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSerhiienko Serhii Anatoliiovych, Shvets Oleksii Vasyliovych

Автори російськоюСергиенко Сергей Анатольевич, Швец Алексей Васильевич

МПК / Мітки

МПК: B01J 23/00, B01J 37/00, B01J 29/00, B01J 21/00

Мітки: спосіб, основі, матеріалів, виготовлення, мезопористих, оксидів

Код посилання

<a href="https://ua.patents.su/7-88989-sposib-vigotovlennya-mezoporistikh-materialiv-na-osnovi-oksidiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення мезопористих матеріалів на основі оксидів</a>

Попередній патент: Верстат-гексапод

Наступний патент: Пристрій для відбору проб ґрунту

Випадковий патент: Спосіб одержання сорбенту сферичної грануляції на основі фосфату титану