Сектор дискового вакуумного фільтра

Формула / Реферат

1. Сектор дискового вакуумного фільтра, що містить фільтруючий плоский елемент з каналами для відведення фільтрату, водонепроникне покриття під торцеві сторони фільтруючого плоского елемента і відвідний патрубок, який відрізняється тим, що фільтруючий плоский елемент виконаний у вигляді інтегрального моноліту з пористої пластмаси, при цьому канали для відведення фільтрату сполучені з утвореною під ними дренажною порожниною, яка сполучена з відвідним патрубком, а згадані канали для відведення фільтрату і дренажна порожнина виконані в тілі фільтруючого плоского елемента.

2. Сектор за п. 1, який відрізняється тим, що фільтруючий плоский елемент виконаний з пористої пластмаси з мікрокапілярними порами.

3. Сектор за п. 1, який відрізняється тим, що канали для відведення фільтрату і дренажна порожнина розміщені в тілі плоского фільтруючого елемента в одній центральній площині паралельній його широкій стороні.

4. Сектор за п. 1, який відрізняється тим, що фільтруючий плоский елемент виконаний складовим.

Текст

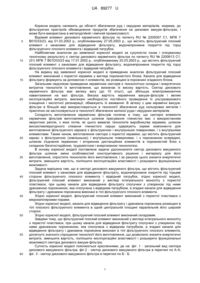

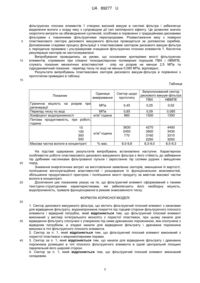

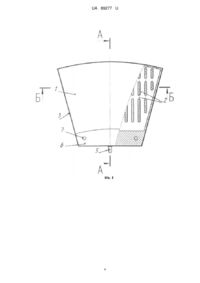

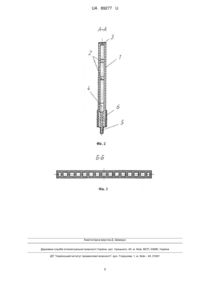

Реферат: Сектор дискового вакуумного фільтра, що містить фільтруючий плоский елемент з каналами для відведення фільтрату, водонепроникне покриття під торцеві сторони фільтруючого плоского елемента і відвідний патрубок, причому фільтруючий плоский елемент виконаний у вигляді інтегрального моноліту з пористої пластмаси, при цьому канали для відведення фільтрату сполучені з утвореною під ними дренажною порожниною, яка сполучена з відвідним патрубком, а згадані канали для відведення фільтрату і дренажна порожнина виконані в тілі фільтруючого плоского елемента. UA 89277 U (54) СЕКТОР ДИСКОВОГО ВАКУУМНОГО ФІЛЬТРА UA 89277 U UA 89277 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області збагачення руд і нерудних матеріалів, зокрема, до фільтруючих пристроїв обезводнення продуктів збагачення на дискових вакуум-фільтрах, і може бути використана в металургійній і хімічній промисловості. Відомий елемент дискового керамічного фільтра по патенту RU № 2205057 С1, МПК 7 B01D33/23, від 01.03.2002 р., опублікованому 27.05.2003 р., що містить фільтруючий плоский елемент з каналами для відведення фільтрату, водонепроникне покриття під торці фільтруючого плоского елемента і відвідний патрубок. Найближчим аналогом до заявленої корисної моделі за сукупністю ознак і очікуваному технічному результату є сектор дискового керамічного фільтра по патенту RU № 2200613 С1, (51) МПК 7 B01D33/23 від 17.01.2002 р., опублікованому 20.03.2003 р., що містить фільтруючий плоский елемент з каналами для відведення фільтрату, водонепроникне покриття під торці фільтруючого плоского елемента і відвідний патрубок. На відміну від заявленої корисної моделі в приведених аналогах фільтруючий плоский елемент виконаний з пористої кераміки у вигляді порожнистого блока. Канали для відведення фільтрату формують за допомогою n елементів, які розміщені в порожнині згаданого блока. Загальним недоліком приведених керамічних секторів є технологічно складна і енергетично витратна технологія їх виготовлення, що визначає їх високу вартість. Сектор дискового керамічного фільтра має велику вагу (до 10 кг/шт), що збільшує електромеханічне навантаження на вал фільтра. Висока вартість керамічних вакуум-фільтрів і великі експлуатаційні витрати, викликані необхідністю постійного проведення їх ультразвукового очищення і кислотної регенерації, обмежують їх вживання. В зв'язку з цим керамічні вакуумфільтри в більшій мірі використовуються в технології збагачення руд кольорових металів і практично не застосовуються в технології збагачення залізної руди і нерудних матеріалів. Складність виготовлення керамічних фільтрів полягає в тому, що секторні елементи керамічних фільтрів виготовляються шляхом пресування глинистих мас з використанням зворотних реплік, з яких потім, як цього вимагає технологія виробництва кераміки, шляхом високотемпературного спікання глинистого сирцю одержують окремі компоненти для виготовлення фільтруючого каркаса з фільтруючою і внутрішньою поверхнями, і з внутрішніми елементами. Таким чином, виготовлення сектора з пористої кераміки, що містить фільтруючий каркас з фільтруючою (зовнішньою) і внутрішньою поверхнями, і з порожниною всередині, шляхом з'єднання первинних і вторинних дистанційних елементів в порожнистий блок є складною багатостадійною, трудомісткою і енергоємною технологією. В основу корисної моделі поставлена задача удосконалити сектор дискового вакуумного фільтра шляхом зміни особливостей конструктивного рішення і матеріалу для його виготовлення, спростити технологію його виготовлення, і за рахунок цього знизити енергетичні витрати, зменшити вартість, поліпшити експлуатаційні властивості і розширити функціональні можливості. Задача вирішена тим, що в секторі дискового вакуумного фільтра, що містить фільтруючий плоский елемент з каналами для відведення фільтрату, водонепроникне покриття під торцеві сторони фільтруючого плоского елемента і відвідний патрубок, згідно корисної моделі, фільтруючий плоский елемент виконаний у вигляді інтегрального моноліту з пористої пластмаси, при цьому канали для відведення фільтрату сполучені з утвореною під ними дренажною порожниною, яка сполучена з відвідним патрубком, а згадані канали для відведення фільтрату і дренажна порожнина виконані в тілі фільтруючого плоского елемента. Згідно корисної моделі, фільтруючий плоский елемент виконаний з пористої пластмаси з мікрокапілярними порами. Згідно корисної моделі, канали для відведення фільтрату і дренажна порожнина розміщені в тілі плоского фільтруючого елемента в одній центральній площині паралельній його широкій стороні. Згідно корисної моделі, фільтруючий плоский елемент виконаний складовим. Завдяки тому, що фільтруючий плоский елемент виконаний у вигляді інтегрального моноліту з пористої пластмаси, при цьому канали для відведення фільтрату сполучені з утвореною під ними дренажною порожниною, яка сполучена з відвідним патрубком, а згадані канали для відведення фільтрату і дренажна порожнина виконані в тілі фільтруючого плоского елемента, досягнуто значного спрощення технології його виготовлення, що дозволило знизити енергетичні витрати, зменшити вартість, поліпшити експлуатаційні властивості і розширити функціональні можливості сектора дискового вакуум-фільтра. Сутність корисної моделі пояснюється кресленнями, де на: фіг. 1 - загальний вид сектора дискового вакуумного фільтра; фіг.2 - сектор дискового вакуумного фільтра в перетині по А-А; фіг. 3 - сектор дискового вакуумного фільтра в перетині по Б - Б. 1 UA 89277 U 5 10 15 20 25 30 35 40 45 50 55 60 Сектор дискового вакуумного фільтра містить фільтруючий плоский елемент 1 з подовжніми і поперечними каналами 2 для відведення фільтрату, водонепроникне покриття 3 під торцеві сторони фільтруючого плоского елемента 1, дренажну порожнину 4 і відвідний патрубок 5. Фільтруючий плоский елемент 1 виконаний у вигляді інтегрального моноліту з пористої пластмаси з мікрокапілярними порами. Канали 2 для відведення фільтрату сполучені з утвореною під ними дренажною порожниною 4, яка сполучена з відвідним патрубком 5. Канали 2 для відведення фільтрату і дренажна порожнина 4 виконані в тілі фільтруючого плоского елемента 1 в одній центральній площині паралельній його широкій стороні. Фільтруючий плоский елемент 1 з пористої пластмаси з мікрокапілярними порами може бути виконаний складовим. Як матеріал для водонепроникного покриття 3 використовують пластмасу. При цьому жорсткість пластмаси і жорсткість матеріалу плоского фільтруючого елемента 1 узята в співвідношенні 1÷(4-6), що забезпечує водонепроникність і посилює жорсткість конструкції в цілому. В нижній частині сектора є дві жорсткі накладки 6 з отворами 7 під кріпильні болти обичайки диска валу фільтра (на кресленні не показано). Накладки 6 виконані з жорстких матеріалів, що підвищує конструкційну міцність сектора і міцність його кріплення до диска валу фільтра. Відомості, що підтверджують можливість промислового використання заявленого сектора дискового вакуумного фільтра. Пористу пластмасу з мікрокапілярною структурою для фільтруючого плоского елемента одержують методом спікання тонкодисперсних полімерних порошків, таких термопластів як полівінілхлорид (ПВХ), надвисокомолекулярний поліетилен (НВМПЕ) та інше. Для чого полімерним порошком наповнюють форму певних геометричних розмірів, що складається з матриці і двох пуансонів, верхнього і нижнього. Матриця має отвори, через які вставляються стрижні для формування каналів 2 та дренажної порожнини 4. Форма з порошком ставиться в термічну піч, де при певній температурі і часі термообробки відбувається спікання порошку в пористе мікрокапілярне тіло. Після спікання, отриманий фільтруючий елемент 1 у вигляді інтегрального моноліту з пористої пластмаси звільняють від стрижнів, за допомогою яких в його тілі формують канали 2 та дренажну порожнину 4. На завершальному етапі на поверхню торцевих сторін отриманого фільтруючого елемента 1 наносять водонепроникне покриття. Згідно наведеної технології фільтруючий плоский елемент може бути виконаний складовим. При цьому площа розподілу складових частин фільтруючого плоского елементу суміщена з центральною площиною, яка паралельна його широкій стороні. Тому канали 2 для відведення фільтрату та дренажна порожнина 4, які розміщені симетрично площі розподілу формуються у кожній складовій частині у вигляді полу каналів та полу дренажної порожнини відомими технологічними способами, згідно яких кожну частину складового фільтруючого елементу 1 виготовляють окремо у формі, що відповідає заданій конфігурації елементу 1. Після чого отримані частини з'єднують між собою із можливістю отримання фільтруючого плоского елементу 1 у вигляді інтегрального моноліту з пористої пластмаси, в тілі якого виконані канали 2 для відведення фільтрату та дренажна порожнина 4, яка сполучена з відвідним патрубком. Таким чином, виготовлення фільтруючого плоского елемента 1 сектора у вигляді інтегрального моноліту з пористої пластмаси з мікрокапілярними порами і каналами 2 для відведення фільтрату виконується за один захід, тобто обмежується виконанням однією лише операції спікання, що значно простіше в порівнянні з відомими технологіями виготовлення керамічних фільтруючих елементів. Внаслідок того, що для виготовлення фільтруючого плоского елемента 1 як вихідного матеріалу використовують готову промислову сировину, його виготовлення не вимагає великих трудових і енергетичних витрат. Особливістю конструкції сектора є те, що фільтруючий плоский елемент 1 виконаний з пористої пластмаси на основі таких широко вживаних полімерних матеріалів, таких як ПВХ і НВМПЕ, які характеризуються високою стійкістю до дії кислот і основ. Заявлені сектори були випробувані в промислових умовах. Для випробувань були узяті сектори виготовлені з ПВХ і НВМПЕ, які були підключені до вакуумної системи фільтрувальної установки через відвідний патрубок 5, і прикріплені до обичайки диска валу фільтра за допомогою двох болтових кріплень через отвори 7 в жорстких накладках 6. При обертанні валу фільтра фільтруючий плоский елемент 1 сектора занурюється у ванну з пульпою, де проводять набір пульпи з утворенням осаду кеку на його поверхні. Однорідна мікрокапілярна структура пластмасового фільтруючого плоского елемента 1, і певна геометрія з подовжніми і поперечними каналами 2 для відведення фільтрату, з виконаною під ними дренажною порожниною 4, забезпечують отримання однаково рівномірного по товщині осаду кеку. Обезводнення осаду відбувається в повітряному середовищі. Мікрокапілярна структура тіла 2 UA 89277 U 5 10 фільтруючих плоских елементів 1 створює високий вакуум в системі фільтра і забезпечує видалення вологи з осаду кеку з супроводом дії сил капілярного ефекту. Це дозволяє значно скоротити витрати на обезводнення суспензій, особливо в порівнянні з традиційними дисковими фільтрами з тканинними фільтруючими перегородками. Розвантаження кеку з поверхні пластмасового сектора дискового вакуумного фільтра проводиться за допомогою скребків. Допоміжними стадіями процесу фільтрації з пластмасовим сектором дискового вакуум-фільтра є періодична промивка і ультразвукове очищення фільтруючих плоских елементів 1. Кислотна рекуперація секторів не застосовувалася. Випробування проводились за умови, що основними критеріями якості фільтруючих елементів, отриманих при спіканні тонкодисперсних полімерних порошків ПВХ і НВМПЕ, служать показник механічних властивостей - опір на розрив не менше 2,5 МПа та гідродинамічний показник - перепад тиску по воді не менше 0,085 МПа, відповідно. Результати випробувань пластмасових секторів дискового вакуум-фільтра в порівнянні з прототипом приведені в таблиці. 15 Таблиця Показник Одиниця вимірювання Гранична міцність на розрив при МПа регенерації Перепад тиску по воді МПа 2 Коефіцієнт водопроникності кг/м година Питома продуктивність, при роботі, година: 10 100 2 кг/м година 300 500 Масова частка вологи в концентраті % мас. 20 25 Запропонований сектор Сектор щодо дискового вакуум-фільтра прототипу ПВХ НВМПЕ 0,45 0,25 0,52 0,85 860 0,09 1500 0,085 1350 3630 2450 770 9,0-9,8 4270 3920 3160 2250 8,3-9,0 4400 3430 3310 3050 8,5-9,3 На підставі одержаних результатів випробувань встановлено наступне. Характерною особливістю роботи пластмасового дискового вакуумного фільтра є його стійкість до забивання пір дрібними частинками фільтрованої пульпи і заростанню пір солями рудних і вміщуючих порід. Зниження енергетичних витрат на виготовлення заявлених секторів, зменшення їх вартості, поліпшення експлуатаційних властивостей і розширення їх функціональних можливостей, збільшення продуктивності пристрою і поліпшення якості продукту за вмістом масової частки вологи в концентраті. Досягнення цих показників указує на те, що фільтруючий елемент сформований з такими текстурно-структурними характеристиками, які забезпечують його необхідну міцність, водопроникність, тривале функціонування в режимі знакозмінного тиску. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Сектор дискового вакуумного фільтра, що містить фільтруючий плоский елемент з каналами для відведення фільтрату, водонепроникне покриття під торцеві сторони фільтруючого плоского елемента і відвідний патрубок, який відрізняється тим, що фільтруючий плоский елемент виконаний у вигляді інтегрального моноліту з пористої пластмаси, при цьому канали для відведення фільтрату сполучені з утвореною під ними дренажною порожниною, яка сполучена з відвідним патрубком, а згадані канали для відведення фільтрату і дренажна порожнина виконані в тілі фільтруючого плоского елемента. 2. Сектор за п. 1, який відрізняється тим, що фільтруючий плоский елемент виконаний з пористої пластмаси з мікрокапілярними порами. 3. Сектор за п. 1, який відрізняється тим, що канали для відведення фільтрату і дренажна порожнина розміщені в тілі плоского фільтруючого елемента в одній центральній площині паралельній його широкій стороні. 4. Сектор за п. 1, який відрізняється тим, що фільтруючий плоский елемент виконаний складовим. 3 UA 89277 U 4 UA 89277 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюLantsevich Mykhailo Oleksandrovych

Автори російськоюЛанцевич Михаил Александрович

МПК / Мітки

МПК: B01D 33/00, B01D 33/23

Мітки: вакуумного, фільтра, сектор, дискового

Код посилання

<a href="https://ua.patents.su/7-89277-sektor-diskovogo-vakuumnogo-filtra.html" target="_blank" rel="follow" title="База патентів України">Сектор дискового вакуумного фільтра</a>

Попередній патент: Портативний ізокінетичний тренажер

Наступний патент: Багатофункціональний тренажер “будь в форме”

Випадковий патент: Спосіб патогенетичної терапії діабетичного гастропарезу