Спосіб та агрегат для піролізу шин

Номер патенту: 89534

Опубліковано: 10.02.2010

Автори: Абадьєв Стефан Тодоров, Колев Дімітар Ніколаєв, Люцканова Радка Борісова

Формула / Реферат

1. Спосіб піролізу цілих шин, за яким їх нагрівають до температури 400-950 °С і піролізують з одержанням піролізного газу, парів мінеральних масел, які містить піролізний газ, та твердого вуглецю, при цьому відокремлюють мінеральні масла одночасно з охолодженням піролізного газу, а тепло, необхідне для піролізу, одержують від топкових газів, утворених при спалюванні піролізного газу, оксиди, одержані у цьому процесі, вилучають, який відрізняється тим, що шини нагрівають безпосередньо у поперечній протитечії топкових газів з початковою температурою 600-950 °С, які додатково збагачують парою до її концентрації 15-40 % мас., одночасно одержують піролізний газ, який охолоджують до температури 150-300 °С і після охолодження розділяють на два струмені, один з яких додатково охолоджують до температури 80-100 °С з одночасною конденсацією частини мінеральних масел, які містить цей струмінь, після чого цей струмінь змішують з іншим неохолодженим струменем піролізного газу і одержані піролізні гази спалюють, причому лише частину утворених гарячих топкових газів використовують для піролізу, а іншу частину, після охолодження, очищають від оксидів сульфуру і виводять в атмосферу, і отримують твердий вуглець у вигляді сажі, придатної для застосування у гумовій промисловості.

2. Спосіб за п. 1, який відрізняється тим, що початкову температуру топкових газів підтримують в межах від 650-750 °С і топкові гази збагачують парою до її концентрації 18-30 % мас.

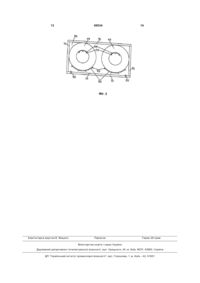

3. Агрегат для піролізу цілих шин, який містить горизонтальний піролізатор у формі пічного каналу, в якому розміщено вагонетки (1) для транспортування шин з можливістю рухатись в ньому, рухомі перегородки, якими піролізатор (2) поділений на зону нагрівання і піролізу та зону охолодження сажі, пальники для спалювання піролізного газу, вузол очищення топкових газів від оксидів сульфуру і конденсатор для відокремлення мінеральних масел, який відрізняється тим, що піролізатор (2) є термоізольованим, кожна вагонетка (1) містить вертикальну стінку (50), встановлену для пересування рейками і щільно прилеглу до стінок піролізатора, по обидва боки якого додатково виконано канали (4, 5, 6, 8, 9, 10, 11, 57) для подавання та відведення газів і канали (7) для створення поперечного потоку газів в піролізаторі, причому всі ці канали сполучено з піролізатором (2) отворами, рівномірно розподіленими по його бічних стінках, в яких утворено суцільні стінки (3) довжиною, не меншою за довжину вагонетки (1), і цими протилежними суцільними стінками (3) та вертикальними стінками (50) утворено розділяючі зони, якими визначено у піролізаторі (2) зону (59) нагрівання і піролізу, зону (60) охолодження сажі, а також зону (58) попереднього нагрівання, зону (61) повітряного дуття та зону (62) відокремлення сажі, канал (4), призначений для відведення охолоджених топкових газів і сполучений з димовою трубою (63), канал (5), призначений для подання топкових газів у зону (58) і сполучений з каналом (10) виведення топкових газів із зони (60) охолодження сажі, канал (9), призначений для подання топкових газів у зону (60) охолодження сажі і сполучений з димовою трубою (63) газопровідним каналом, до якого приєднано водопостачальний трубопровід (64) з розприскувачем на кінці, канал (6), призначений для піролізних газів і сполучений з камерою згоряння з пальником (33) газовим каналом, в якому встановлено клапан (31) піролізних газів, до обох боків якого приєднано вузол конденсації для відокремлення мінеральних масел, що містить охолоджувач (29) з безпосереднім охолодженням і теплообмінник (24), а камера згоряння з пальником (33) безпосередньо сполучена з бойлером (34), який у свою чергу сполучений з каналом (8) подання гарячих газів у піролізатор (2) і у контактний економайзер (42), який також з'єднано з вузлом (47) очищення топкових газів від оксидів сульфуру, який у свою чергу з'єднаний з димовою трубою (63), агрегат містить також зволожувач (40) повітря, з'єднаний з першим вентилятором (39), з камерою згоряння з пальником (33) і з контактним економайзером (42), а зона (61) повітряного дуття сполучена з другим вентилятором (15) каналом (11) постачання повітря і також сполучена з каналом (57), призначеним для відведення повітря, який у свою чергу сполучений з димовою трубою (63).

4. Агрегат за п. 3, який відрізняється тим, що вагонетки (1) містять профілі, з'єднані з підлогою (12) і з вертикальною стінкою (50), форма якої повторює перетин піролізатора (2) і яка щільно прилегла до стінок піролізатора платами (51), з'єднаними "шарнірами" і закріпленими стяжками, причому кожна вагонетка (1) містить колеса (52), а горизонтальна по діаметру завантажених у вагонетку (1) шин вісь є по суті перпендикулярною до осі піролізатора (2), розпірки (54), призначені для утримання шин (49) і переважно виготовлені з розвальцьованих металевих листів та стабілізовані опорами (53).

Текст

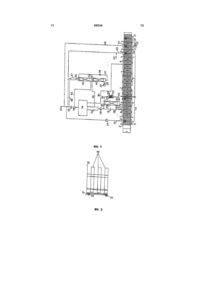

, призначеним для відведення повітря, який у свою чергу сполучений з димовою трубою (63). 4. Агрегат за п. 3, який відрізняється тим, що вагонетки (1) містять профілі, з'єднані з підлогою (12) і з вертикальною стінкою (50), форма якої повторює перетин піролізатора (2) і яка щільно прилегла до стінок піролізатора платами (51), з'єднаними "шарнірами" і закріпленими стяжками, причому кожна вагонетка (1) містить колеса (52), а горизонтальна по діаметру завантажених у вагонетку (1) шин вісь є по суті перпендикулярною до осі піролізатора (2), розпірки (54), призначені для утримання шин (49) і переважно виготовлені з розвальцьованих металевих листів та стабілізовані опорами (53). Винахід стосується способу піролізу спрацьованих шин і агрегату для його здійснення і може бути застосований у переробці шин для отримання теплової енергії, сажі та мінеральної олії. Отриману сажу можна використовувати у виготовленні гумових виробів, а мінеральну олію - як паливо або як пластифікатор у виробництві таких виробів. GB 2 303 859 розкриває спосіб піролізу шин, які обробляють цілими або порізаними на великі шматки непрямим нагріванням до температури 200-1000°С, переважно до 300-800°С, у піролізаторі, що має форму горизонтального каналу, в який шини завантажують рухомими вагонетками. Під час нагрівання шини піролі-зуються і утворюються піролізний газ і пари мінеральної олії, що виносяться пі-ролізним газом, і твердий вуглець. Процес обіймає три стадії: нагрівання шин, власне піроліз і охолодження отриманого твердого вуглецю. Непряме нагрівання здійснюють гарячими топковими газами, утвореними під час згоряння частини піролізного газу. Отримані піролізні гази очищають від сульфур оксидів. GB 2 303 859 також описує агрегат для піролізу шин, який має у своєму складі піролізатор у вигляді горизонтального пічного каналу, в якому розміщено вагонетки з шинами. Канал нагрівають ззовні гарячими топковими газами. Піролізатор розділено рухомими перегородками на зону нагрівання і піролізу та зону охолодження твердого вуглецю. Агрегат має пальники для спалювання піролізного газу, вузол очищення топкових газів від сульфур оксидів, вузол конденсації для відділення мінеральних олій, а також систему магнітів для видалення дроту з отриманих вуглецевих продуктів. У відомих способі та агрегаті застосовують непряме нагрівання шин через стінку піролізатора, і тому відпрацьовані гази виходять, маючи високу температуру, що призводить до підвищених втрат енергії. Мало того, нагрівання стінки піролізатора до високої температури викликає крекінг вуглеводнів, отриманих у процесі піролізу, що знижує їх вихід і якість отриманих вуглецевих продуктів. Технічною проблемою винаходу є підвищення ефективності використання енергії під час переробки спрацьованих шин піролізом з отриманням залишкового твердого вуглецю, якість якого є достатньою для його застосування як сажі у гумовій промисловості. Цю проблему вирішено способом піролізу цілих шин, згідно з яким їх нагрівають до температури 400-950°С і піролізують. Як результат піролізу, отримують піролізний газ, пари мінеральних олій, які виводить піролізний газ, і твердий вуглець. Мінеральні олії відділяють, охолоджуючи піролізний газ. Тепло, необхідне для піролізу, отримують від топкових газів, що утворюються від спалювання піролізного газу. Сульфур оксиди, що утворюються у цьому процесі, відділяють. Згідно з винаходом, спосіб відрізняється тим, що шини нагрівають безпосередньо в поперечній протитечії топкових газів до температури 600-950°С, причому топкових газів, збагачених парою до її концентрації 15-40%. Піролізні гази, отримані у процесі піролізу, охолоджують до температури 150-300°С і після охолодження розділяють на два струмені. Один з цих струменів додатково охолоджують до температури 80-100°С, в результаті частина мінеральних олій, що міститься у цьому струмені, конденсується, після чого цей струмінь змішують з іншим, неохолодже-ним струменем піролізних газів. Отримані гази спалюють, причому лише частину гарячих топкових газів використовують для піролізу, і гази після охолодження очищають від сульфур оксидів і виводять в атмосферу. Отриманий твердий вуглець є сажею, придатною для застосування у гумовій промисловості. Під час здійснення способу згідно з переважним втіленням винаходу доцільно початкову температуру топкових газів підтримувати в межах від 650 до 750°С і топкові гази збагачувати парою до її концентрації 18-30%. Згідно з винаходом, агрегат для здійснення способу включає горизонтальний піролізатор у формі пічного каналу, в якому з можливістю рухатись в ньому розміщено вагонетки для транспортування шин, причому піролізатор розділено рухомими перегородками на зону нагрівання і піролізу та зону охолодження сажі. Агрегат також включає пальники для спалювання піролізного газу, вузол очищення топкових газів від сульфур оксидів і конденсатор для відділення мінеральних олій. 5 Згідно з винаходом, агрегат відрізняється тим, що піролізатор є термоізо-льованим, вагонетки мають вертикальну стінку, їх встановлено для пересування по рейках і вони щільно прилягають до стінок піролізатора. Канали для подачі і відведення газів і канали, що забезпечують поперечний потік через піролізатор, розташовано по обидва його боки. Всі канали сполучаються з піролізатором через отвори, рівномірно розподілені по його бічних стінках. У цих стінках вбудовано суцільні стінки довжиною не меншою за довжину вагонетки. Зона нагрівання і піролізу, зона охолодження сажі, а також зона попереднього нагрівання, зона повітряного дуття і зона відокремлення сажі утворені суцільними стінками піролізатора і вертикальними стінками вагонеток. Канал відведення охолоджених топкових газів сполучається з димовою трубою. Канал подачі топкових газів у зону попереднього нагрівання з'єднано з каналом виведення топкових газів із зони охолодження сажі. Канал подачі топкових газів у зону охолодження сажі з'єднано з димовою трубою через газопровідний канал. Трубопровід подачі води з розприскувачем на кінці також має з'єднання з цим газопровідним каналом. Канал піролізних газів з'єднано з камерою згоряння і з пальником через газовий канал, в якому встановлено клапан піролізних газів. Вузол конденсації для відокремлення мінеральних олій, що складається з охолоджувача з безпосереднім охолодженням і теплообмінника, з'єднано з клапаном з обох його боків. Камера згоряння з пальником безпосередньо сполучається з бойлером, який у свою чергу сполучається з каналом подачі гарячих газів у піролізатор, а також в контактний економайзер. Цей економайзер з'єднано також з вузлом очищення топкових газів від сульфур оксидів, який у свою чергу має з'єднання з димовою трубою. Агрегат включає також зволожувач повітря, з'єднаний з першим вентилятором, з камерою згоряння з пальником, і з контактним економайзером. Зона повітряного дуття з'єднана з другим вентилятором каналом постачання повітря. Ця зона також має з'єднання з вихідним каналом повітря, з'єднаним з димовою трубою. Згідно з переважним втіленням винаходу, вагонетки мають профілі, з'єднані з підлогою і з вертикальною стінкою, форма якої повторює поперечний перетин піро-лізатора і яка щільно прилягає до стінок піролізатора платами, з'єднаними "шарнірами" і закріпленими стяжками. Кожна вагонетка має колеса. Горизонтальна вісь діаметра завантажених у вагонетку шин є переважно перпендикулярною до осі піролізатора. Шини утримуються розпірками, переважно виготовленими з розвальцьованих металевих листів, і стабілізуються опорами. Перевагою способу піролізу шин та агрегату є те, що нагрівання шин здійснюють безпосередньо газами, що призводить до зниження витрат енергії порівняно з нагріванням через стінку. Додавання пари до газової суміші і зниження температури у піролізаторі значно знижують шкідливий вплив крекінгу на кількість і якість продуктів піролізу, а пара утворюється у цьому агрегаті. Агрегат є особливо ефективним для піролізу цілих шин, оскіль 89534 6 ки у вагонетках, що подають шини у піролізатор, використовуються пристрої, що не дозволяють роздавлювати шини. Коли шини розм'якшуються від нагрівання, їх поверхні нагрівання не зменшуються. Винахід ілюструється супроводжуючими кресленнями, на яких: Фіг.1 - технологічна схема агрегату згідно з винаходом, Фіг.2 - вигляд вагонетки спереду, Фіг.3 - вигляд вагонетки збоку. Як приклад здійснення винаходу, агрегат для піролізу шин (Фіг.1) включає піролізатор 2, виконаний у вигляді термічно ізольованого горизонтального пічного каналу. У ньому по рейках рухаються вагонетки 1. Агрегат включає також камеру згоряння з пальником 33, бойлер 34, контактний економайзер 42, зволожувач повітря 40, охолоджувач 29 з безпосереднім охолодженням, теплообмінник 24, вентилятори 19, 39 і 56 і насоси 26 і 38. Вагонетки виготовлено з металевого профілю, який утворює каркас (Фіг.2, 3). На цьому каркасі встановлено підлогу 12 з компактних металевих листів і вертикальну перегородку 50, розташовану у задній частині вагонетки 1. Ця перегородка формою відповідає перетину піролізатора 2 і щільно прилягає до стінок піролізатора платами 51, нахиленими протилежно до напрямку руху вагонетки 1. Плати 51 з'єднано з вагонеткою 1 "шарнірами" і закріплено стяжками. Кожна вагонетка 1 має колеса 52. Вагонетки завантажують шинами 49, причому горизонтальна вісь діаметра шини 49 є перпендикулярною до осі піролізатора 2. Шини 49 утримуються розпірками 54, виготовленими з розвальцьованих металевих листів і стабілізуються опорами 53, виготовленими з труб. Канали 4, 5, 6, 8, 9, 10, 11 і 57 для подачі газів у піролізатор і для виведення газів з нього, а також канали 7 для забезпечення поперечного руху газу виконано на боці піролізатора. Висота каналів 4, 5, 6, 7, 8, 9,10,11 і 57 дорівнює висоті піролізатора 2. Вони сполучаються з піролізатором через рівномірно розподілені отвори у його стінках, які обмежують ці канали. Між суміжними каналами 7, а також між суміжними каналами 6 і 7, та 7 і 8 стінки піролізатора 2 виконано як суцільні стінки 3. Відстань між зазначеними суміжними каналами становить 1,05 довжини вагонетки. Розділення зон забезпечується протилежними суцільними стінками 3 і вертикальною частиною 50, які розділяють піролізатор 2 на 5 зон: зону 58 попереднього нагрівання, зону 59 нагрівання і піролізу, зону 60 охолодження сажі, зону 62 повітряного дуття і зону 62 відокремлення сажі. Одна суцільна стінка 3 і одна вертикальна перегородка 50 направляють струмінь газу на шини 49. Зона 62 відокремлення сажі 62 має з'єднання з бункером 13, з'єднаним також з лінією 17 вивантаження сажі з агрегату. Канал 4 слугує для відведення охолоджених топкових газів і з'єднаний другим газопровідним каналом 21 для охолоджених топкових газів з першим газопровідним каналом 44 для охолоджених топкових газів, з'єднаним з димовою трубою 63. У газопровідному каналі 44 встановлено клапан 45 топкових газів. Канал 5 7 слугує для постачання топкових газів у зону попереднього нагрівання шин 58 і має з'єднання з каналом 10 відведення топкових газів із зони 60 охолодження сажі через третій газопровідний канал 14 охолоджених топкових газів. Канал 9 слугує для подачі топкових газів у зону 60 охолодження сажі і з'єднаний четвертим газопровідним каналом 20 з першим газопровідним каналом 44 для охолоджених топкових газів перед місцем його з'єднання з другим газопровідним каналом 21 охолоджених топкових газів. Трубопровід 64 подачі води з розприскувачем на кінці має з'єднання з кінцем четвертого газопровідного каналу. Вентилятор 19 має з'єднання з другим газопровідним каналом 21 охолоджених топкових газів. Канал 6 піролізних газів з'єднано першим трубопроводом 28 піролізних газів з камерою згоряння і пальником 33. Клапан 31 піролізних газів і вентилятор 56 піролізних газів з'єднано з газопровідним каналом 28 перед камерою згоряння і пальником 33. Камера згоряння з пальником 33 має безпосереднє з'єднання з бойлером 34, з'єднаним газопровідним каналом 36 гарячих топкових газів з каналом 8, який слугує для постачання гарячих топкових газів у піролізатор 2. Газопровідні канали 65 і 32 для подачі і відведення піролізного газу у охолоджувач 29 при'єднано до обох боків клапану 31 піролізних газів, розташованого у першому газопровідному каналі 28 піролізних газів. Охолоджувач 29 має з'єднання також з трубопроводом 27 відведення олійного конденсату. Трубопровід 27 з'єднано також з трубопроводами 25 і 30 подачі і відведення гарячого і холодного конденсату до/від теплообмінника 24. На трубопроводі 25 подачі гарячого олійного конденсату встановлено насос 26. Трубопроводи 22 і 23 подачі холодної води і відведення відповідно гарячої води також приєднано до теплообмінника 24. Зволожувач 40 повітря має з'єднання з першим вентилятором подачі повітря по першому каналу 55 повітря. Він також з'єднаний з камерою згоряння і пальником 33 другим каналом 35 повітря з контактним економайзером 42 - трубопроводом 37 охолодженої циркуляційної води 37, на якому встановлено насос 38 води. Він з'єднаний з цим пристроєм також трубопроводом 41 гарячої води. Контактний економайзер 42 приєднано також до першої труби 44 для відведення топкових газів по п'ятому трубопроводу 43 топкових газів перед клапаном 45 топкових газів. Контактний економайзер 42 має також з'єднання з вузлом 47 очищення топкових газів від сульфур оксидів через шосту трубу 46 топкових газів. Останній у свою чергу з'єднаний через сьому трубу топкових газів з першою трубою 44 топкових газів для відведення їх у димову трубу 63 після клапану 45 топкових газів, але перед місцем з'єднання труби топкових газів з четвертим газопровідним каналом 20 охолоджених топкових газів. Зона 61 повітряного дуття каналом 11 подачі повітря з'єднана з другим каналом 16 повітря і через нього - з другим повітряним вентилятором 15. Вона також з'єднана з повітряним каналом 57, з'єднаним з третім каналом 18 повітря. Останній має з'єднання з першою трубою 44 топкових газів після місця її з'єднання з другим газопровідним каналом 21 охолоджених топкових газів. 89534 8 Приклад 1 У процесі роботи описаного агрегату шини 49, заздалегідь промиті і висушені, завантажують на вагонетки 1, на опори 54. Завантажені вагонетки подають у піролізатор 2 де вони щільно прилягають до стінок платами 51. Топковий газ подають у піролізатор 2 у напрямку, протилежному руху вагонеток 1, навантажених шинами 49, причому температуру у вхідній секції піролізатора 2 підтримують на рівні 650°С. Топковий газ містить 25% пари. Гази з бойлера 34, де їх перед тим охолоджують, по газопровідному каналу 36 гарячих топкових газів і крізь перфоровану стінку каналу 8 подачі гарячих газів у піролізатор 2 направляють поперечним протиструменем на шини 49. Вони проходять таким шляхом: обтікають шини 49 до першого газового каналу 7 у поперечному напрямку. З цього каналу через шини 49 до протилежного каналу 7, знову ж таки у поперечному напрямку, і нарешті до останнього каналу 7, також у поперечному напрямку. Звідси через шини 49 гази потрапляють у канал 6 піролізних газів. Проходячи через шини, вони охолоджуються до 170°С, і при такій температурі по каналу 6 піролізних газів і по першому газопровідному каналу 28 піролізних газів ці піролізні гази залишають піролізатор 2. Звідси частина газів відходить до охолоджувача 29 з безпосереднім охолодженням через клапан 31 піролізних газів, де вони охолоджуються до 85°С циркуляцією охолодженої піролізної олії. Частина олії, яку несуть гази, конденсується при охолодженні і виводиться з агрегату по трубопроводу 27 відведення олійного конденсату. Відпрацьовані гази змішують з невідпрацьованими піролізними газами і подають у камеру згоряння з пальником 33 вентилятором 56 піролізних газів. Піролізну олію, що конденсувалось у охолоджувачі 29, насосом 28 олійного конденсату подають у теплообмінник 24, де її охолоджують водою до 87°С. Воду для охолодження подають у теплообмінник 24 трубопроводом 22 холодної води і при температурі 80°С відводять трубопроводом 23. Отримане тепло використовують на будинкове теплопостачання й районне опалення. Піролізні гази, змішані з потоком заздалегідь нагрітого повітря, з домішкою 24% пари, яка по другому повітряному каналу 35 надходить із зволожувача 40, спалюють у камері згоряння пальником 33. Спалені топкові гази подають у бойлер 34, де вони віддають тепло для утворення пари. Частину топкових газів відділяють у бойлері 34 перед остаточним охолодженням і при температурі 650°С направляють у піролізатор 2 по газопровідному каналу 36 гарячих топкових газів. Решта газів виходить з бойлера 34 при температурі 110°С і через клапан 45 топкових газів трубопроводом 43 топкових газів потрапляє у контактний економайзер 42. Тут їх промивають охолодженою циркуляційною водою з температурою близько 67°С. Охолоджені в контактному економайзері топкові гази проходять у вузол 47 очищення топкових газів від сульфур оксидів по шостій трубі 46 для топкових газів і по сьомій трубі 48 для топкових газів виходять в атмосферу по димовій трубі 63. 9 Воду, нагріту у контактному економайзері подають у зволожувач повітря, де вона нагрівається у протитечії повітря, яке подають першим вентилятором (а) 39, який нагріває повітря до температури 66,5°С і зволожує його до 25%. При цих температурі і вологості нагріте повітря подають до пальника 33 камери згоряння 33 по другому повітряному каналу 35. Шини 49, приготовлені для піролізу і завантажені у вагонетки 1, по рейках подають у першу відокремлену зону і звідси у зону 58 попереднього нагрівання шин, де їх нагрівають топковими газами до температури 60°С. Охолоджені до температури 110°С топкові гази звідси надходять у димову трубу 63 по другому газопровідному каналу 21 охолоджених топкових газів. Зона 58 попереднього нагрівання відділена від зони 59 нагрівання і піролізу 59 другою розділяючою зоною між протилежними перегородками 3. Під час обробляння гарячими топковими газами, які перетворюються у піролізний газ, шини піролізуються. Пари рідких продуктів піролізу і піролізні гази, отримані у цьому процесі, змішуються з топковими газами і виводяться як піролізні гази по каналу 6 піролізних газів. Дроти з шин, а також сажа і інші наповнювачі, що додаються при виготовленні шин і містяться у них, залишаються у вагонетках 1. Під дією високої температури топкових газів і їх високої вологості, сажа очищається і стає придатною для використання у виготовленні гуми, тобто для вторинного використання у виробах з гуми. Коли вагонетки 1 проходять через піролізатор 2, кожна з них потрапляє у наступну окрему зону 3. Звідси вагонетка проходить через зону 60 охолодження вагонеток і сажі і охолоджується до температури 110°С топковими газами, які подають по четвертому газопровідному каналу 20. Для кращого охолодження впорскують дрібнорозприскувану воду по трубопроводу 64 води, який має на кінці розприскувач. Охолоджені до температури 95°С в газопровідному каналі 14 гази надходять до зони 58 попереднього нагрівання шин. Після четвертої розділяючої зони 3 вагонетки 1 проходять у зону 61 повітряного дуття, яке за 89534 10 безпечується другим повітряним вентилятором 15. Потік нагрітого повітря подають у димову трубу 63 по третьому повітряному каналу 18. Охолоджені вагонетки 1 проходять п'яту розділяючу зону 3 і звідси - у зону 62 відокремлення сажі. Тут сажу збирають з вагонеток і подають у бункер 13, з якого її вивантажують з піролізатора по лінії 17 відділення дроту і подальшого подрібнення. Вагонетки 1 знову завантажують промитими і висушеними шинами 49 і знову подають у піролізатор 2. Обробка 2,2 т шин дає приблизно 770кг сажі і приблизно 9000кВт-год. тепла у формі пари. Після видалення частини піролізної олії, як кінцевого продукту, кількість отриманого тепла відповідно знижується. Приклад 2 Описана вище установка працює так, як описано в Прикладі 1, але температуру у вхідній зоні піролізатора 2 підтримують на рівні 600°С. Приклад 3 Описана вище установка працює так, як описано в Прикладі 1, але температуру у вхідній зоні піролізатора 2 підтримують на рівні 750°С. Приклад 4 Описана вище установка працює так, як описано в Прикладі 1, але температуру у вхідній зоні піролізатора 2 підтримують на рівні 950°С. Приклад 5 Описана вище установка працює так, як описано в Прикладі 1, але топковий газ містить 15% пари. Приклад 6 Описана вище установка працює так, як описано в Прикладі 1, але топковий газ містить 18% пари. Приклад 7 Описана вище установка працює так, як описано в Прикладі 1, але топковий газ містить 30% пари. Приклад 8 Описана вище установка працює так, як описано в Прикладі 1, але топковий газ містить 40% пари. 11 89534 12 13 Комп’ютерна верстка В. Мацело 89534 Підписне 14 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for tyres pyrolysis

Автори англійськоюKolev, Dimitar, Nikolaev, Ljutzkanova, Radka, Borisova, Abadjiev, Stefan, Todorov

Назва патенту російськоюСпособ и агрегат для пиролиза шин

Автори російськоюКолев Димитар Николаев, Люцканова Радка Борисова, Абадьев Стефан Тодоров

МПК / Мітки

МПК: C10G 1/00, C09C 1/00, C10B 49/00, C10B 53/07

Мітки: спосіб, піролізу, шин, агрегат

Код посилання

<a href="https://ua.patents.su/7-89534-sposib-ta-agregat-dlya-pirolizu-shin.html" target="_blank" rel="follow" title="База патентів України">Спосіб та агрегат для піролізу шин</a>

Попередній патент: Багатошаровий нетканий звукопоглинальний матеріал

Наступний патент: Спосіб контролю горизонту при розробці родовища та пристрій для його здійснення, спосіб ідентифікації структури корисної копалини та пристрій для його здійснення

Випадковий патент: Багатосекційний роторний компресор